錯誤的電纜接頭入口孔尺寸會導致安裝失敗、IP 等級受損、電纜損壞和安全隱患(過大的孔會允許水滲入,過小的孔會造成電纜應力),而不當的孔製備則會導致成本高昂的返工、項目延誤和設備故障,而這些問題透過正確的尺寸計算和安裝程序是可以避免的。

要為電纜接頭選擇正確的入孔尺寸,需要測量電纜外徑、增加適當的間隙公差、考慮電纜的移動和熱膨脹,並遵循製造商的規格,以確保正確的密封、應力消除和 IP 等級性能,同時防止電纜損壞並維持電氣安裝的長期可靠性。 正確的孔徑大小對於成功的電纜接頭性能至關重要。

我曾與電氣承包商合作過德國汽車廠的大型專案、北海的離岸平台以及整個矽谷的資料中心,我見證了正確的入孔尺寸如何決定安裝的成敗。讓我分享一些行之有效的方法,讓您每次都能正確掌握電纜接頭孔的尺寸。

目錄

- 哪些因素決定電纜接頭的入孔尺寸要求?

- 如何測量和計算正確的孔洞尺寸?

- 不同電纜接頭類型的標準孔尺寸是多少?

- 如何正確地切割和預備入口孔?

- 在確定入孔尺寸時,您應該避免哪些常見錯誤?

- 關於電纜接頭入口孔尺寸的常見問題

哪些因素決定電纜接頭的入孔尺寸要求?

電纜壓蓋入口孔的尺寸要求取決於電纜外徑、電纜類型和結構、環境密封要求、熱膨脹考量、安裝公差以及製造商規格,以確保適當配合、密封性能、應變釋放和長期可靠性,同時在各種環境條件下適應電纜移動並保持 IP 等級。

瞭解這些因素可確保最佳的電纜接頭性能,並避免常見的安裝問題。

電纜直徑考慮因素

外徑量測: 電纜外徑是決定入孔尺寸的主要因素,需要在電纜進入壓蓋的位置進行精確測量。

電纜公差變化: 製造公差可能會導致電纜直徑出現 ±5-10% 的變化,因此要求孔的尺寸能夠適應這些變化。

外套材質效果: 不同的護套材料具有不同的彈性和壓縮特性,這些特性會影響電纜如何穿過入線孔。

多芯電纜注意事項: 多芯電纜可能具有橢圓形或不規則的截面,因此需要特別的尺寸考量。

環境與效能要求

IP 等級維護: 入孔尺寸會直接影響電纜接頭維持指定 IP 防塵防水等級的能力。

密封性能: 適當的孔徑大小可確保密封元件的最佳壓縮效果,以達到長期環境保護的目的。

應力消除功能: 正確的尺寸可讓電纜壓蓋提供適當的應力釋放,而不會因過度壓縮而損壞電纜。

溫度性能: 在孔尺寸計算時,必須考慮電纜和外殼的熱膨脹和收縮。

安裝與安裝因素

面板厚度: 安裝面板的厚度會影響電纜壓蓋在入口孔中的就位和密封方式。

孔邊品質: 乾淨、平滑的孔邊對於墊片的正常密封和防止電纜護套損壞是非常重要的。

安裝硬體: 有些電纜接頭需要額外的間隙來安裝螺帽、墊圈或鎖環。

存取要求: 安裝和維護存取需求可能會影響孔洞大小和定位的決定。

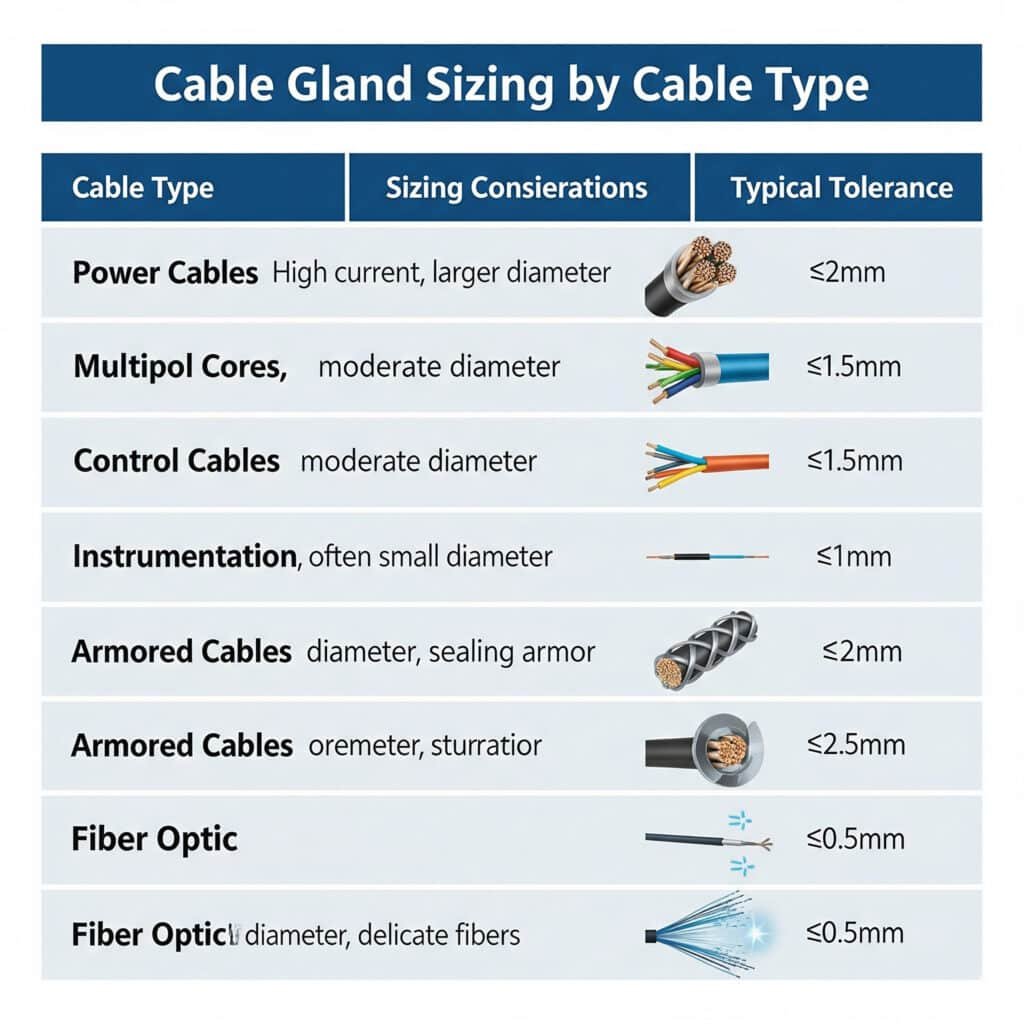

電纜類型的特定要求

| 電纜類型 | 尺寸考慮因素 | 典型公差 |

|---|---|---|

| 電源線 | 結構堅固,壓縮最小 | +2-3mm |

| 控制電纜 | 彈性,可接受適度壓縮 | +1-2mm |

| 儀器 | 需要精確的貼合,最小的移動 | +0.5-1mm |

| 鎧裝電纜 | 大直徑、剛性結構 | +3-5mm |

| 光纖 | 關鍵彎曲半徑,輕柔處理 | +1-2mm |

Marcus 是斯圖加特一家大型汽車製造商的項目經理,在生產線安裝過程中屢次遇到電纜壓蓋故障。維護團隊鑽了過大的孔,「以方便安裝」,但這卻影響了生產線的正常運作。 IP65 等級1 並允許冷卻液污染電氣面板。我們提供了詳細的孔尺寸規格和鑽孔模板,確保在保持環境保護的同時進行適當的配合,避免了昂貴的返工和生產延誤。

如何測量和計算正確的孔洞尺寸?

要測量和計算正確的孔洞尺寸,需要使用精密卡尺測量多點的電纜外徑,加上製造商指定的間隙,考慮電纜在壓縮下的變形,計入溫度膨脹,並遵循既定公式,以確保正確密封,同時防止電纜損壞和保持環境保護等級。

準確的測量和計算是成功安裝電纜壓蓋的必要條件。

電纜測量技術

多點測量: 沿著電纜長度在幾個點測量電纜直徑,以找出變化並確定最大直徑。

正確的測量工具: 使用精密卡尺或千分尺進行精確測量,避免使用缺乏足夠精確度的捲尺或直尺。

溫度考量: 在安裝溫度條件下測量電纜,因為溫度會透過熱膨脹影響電纜直徑。

壓縮測試: 對於柔性電纜,應測試壓縮特性,以瞭解電纜在安裝過程中的變形情況。

標準計算方法

基本尺寸公式: 入孔直徑 = 電纜外徑 + 間隙預留 + 安全餘量

清關津貼: 典型的間隙範圍從精密應用的 0.5mm 到大型電力電纜的 3mm。

安全邊際: 額外的 0.5-1mm 安全餘量可計算測量的不確定性和安裝公差。

製造商規格: 請務必根據製造商針對特定電纜接頭型號的規格來核實計算結果。

環境因素調整

溫度膨脹: 若安裝溫度變化較大,請增加 1-2% 的電纜直徑。

濕度影響: 考慮在高濕度環境中的電纜外皮膨脹,特別是對於 吸濕材料2.

化學品接觸: 考慮到暴露於化學品或溶劑時,電纜護套可能會膨脹。

紫外線降解: 室外安裝可能會經歷電纜護套隨時間的變化而影響契合度。

驗證與測試方法

測試配件: 在最終開孔之前,請務必使用實際電纜進行試配,以驗證計算結果。

密封驗證: 檢查計算出的孔徑尺寸是否可讓密封元件適當壓縮而不會過度壓縮。

安裝力測試: 確認電纜可以安裝,不會因用力過大而損壞電纜或壓蓋。

效能測試: 安裝後測試 IP 等級性能,以確認密封是否妥當。

文件與品質控制

測量記錄: 記錄所有的測量和計算,以確保品質和日後參考。

安裝圖紙: 建立顯示孔洞尺寸、位置及安裝要求的詳細圖紙。

檢查清單: 制定檢查清單,以確認安裝前後孔尺寸是否正確。

版本控制: 隨著專案的發展,維持孔尺寸規格的修訂控制。

Ahmed 是科威特一家石化設施的電氣安裝管理人員,由於不同承包商切割的孔徑大小不一,他在電纜接頭性能不一致的問題上煞費苦心。我們開發了標準化的測量程序和計算工作表,確保所有安裝團隊的孔尺寸一致,將首次安裝成功率從 75% 提高到 98%,並避免了昂貴的返工。

不同電纜接頭類型的標準孔尺寸是多少?

電纜接頭的標準孔徑因螺紋尺寸、電纜直徑範圍和接頭類型而異,公制電纜接頭所需的孔徑從 M12 接頭的 12mm 到 M75 接頭的 75mm、 NPT 通孔3 遵循不同的尺寸標準,而像鎧裝電纜接頭這樣的專用接頭則需要更大的孔,以適應其更大的本體直徑和密封要求。

瞭解標準尺寸有助於確保正確的選擇和安裝規劃。

公制電纜接頭孔尺寸

M12 電纜接頭: 12mm 孔徑,適用於 3-6.5mm 的電纜,常用於儀器和控制電纜。

M16 電纜接頭: 16mm 孔徑適用於 4-10mm 的電纜,廣受一般電氣安裝的歡迎。

M20 電纜接頭: 20mm 孔徑適用於 6-12mm 的電纜,廣泛用於電力和控制應用。

M25 電纜接頭: 25mm 孔徑適用於 9-16mm 電纜,適合中型電力電纜和多芯應用。

M32 電纜接頭: 32mm 孔徑適用於 15-22mm 的電纜,用於較大的電力電纜和工業應用。

NPT 電纜接頭孔尺寸

1/2″ NPT: 20.6mm 孔徑,相當於北美應用的 M20 公制尺寸。

3/4″ NPT: 26.7mm 孔徑,常用於工業電力應用。

1″ NPT: 33.4mm 孔徑,適合大型電纜安裝和多個電纜入口。

1-1/4″ NPT: 42.2mm 孔徑,用於重型工業應用。

1-1/2″ NPT: 48.3mm 孔徑,適用於超大型電纜和特殊應用。

專用電纜接頭尺寸

| 壓蓋類型 | 尺寸範圍 | 孔徑 | 特別注意事項 |

|---|---|---|---|

| 鎧裝電纜 | M20-M75 | 比標準高出+2-5mm | 較大的機身直徑 |

| EMC 屏蔽 | M12-M63 | 標準尺寸 | 精確配合是關鍵 |

| 防爆型 | M16-M50 | 比標準+1-2mm | 螺紋齧合關鍵 |

| 船用級 | M12-M75 | 標準尺寸 | 耐腐蝕材料 |

| 高溫 | M16-M40 | +1-2mm用於擴展 | 熱膨脹允許 |

面板厚度考慮因素

薄板 (1-3mm): 可能需要較大的孔以容納壓蓋本體,並確保螺紋正常嚙合。

標準面板 (3-6mm): 適用於大多數電纜接頭的最佳厚度,可達到適當的接合與密封。

厚面板 (6-12mm): 可能需要加長螺紋長度或特殊安裝硬體。

超厚面板 (>12mm): 通常需要隔板式接頭或客製解決方案。

公差與品質要求

標準公差: ±0.1mm 適用於精密應用,±0.2mm 適用於一般工業用途。

表面處理: 光滑的孔邊可防止墊片損壞,並確保正確密封。

垂直度: 孔洞必須垂直於面板表面 ±2 度以達到正確的密封。

邊緣品質: 去毛邊可防止安裝時損壞電纜護套。

如何正確地切割和預備入口孔?

正確切割和預備入孔需要選擇適當的切割工具、準確標記孔中心、使用適當的切割速度和進給、去除所有邊緣的毛邊、檢查尺寸精度,以及進行保護性加工,以確保孔的乾淨、精確,從而提供最佳的密封表面,並防止在安裝和維修過程中損壞電纜。

優質的孔加工對於長期的電纜接頭性能和可靠性是非常重要的。

開孔方法與工具

階梯鑽頭: 適用於薄型面板,提供乾淨的孔,毛邊最少,尺寸控制良好。

孔鋸: 非常適合較厚的面板和較大的孔,需要適當的速度和進給率才能切得乾淨。

等離子切割: 可快速加工厚面板,但需要大量的表面處理才能達到適當的表面品質。

水刀切割4: 提供極佳的精度與表面光潔度,但對於小量生產而言,成本可能較高。

打孔: 用於薄面板快速且經濟,但限於較小的孔尺寸和較軟的材料。

切割製程最佳實務

適當的標記: 使用中心捶和精密測量工具準確標示孔中心。

切割速度控制: 使用適當的速度以防止過熱,並確保切口乾淨,不會產生加工硬化。

冷卻劑應用: 必要時使用切削液,以防止過熱及延長刀具壽命。

漸進式切割: 對於大孔,請使用漸進式切割技術,以維持精度並防止材料變形。

備份支援: 在切割過程中支撐薄面板,防止變形,確保切割乾淨。

品質控制與檢驗

尺寸驗證: 使用精密工具測量所有孔,以確認直徑和圓度在指定公差範圍內。

邊緣品質檢查: 檢查是否有毛邊、撕裂或其他可能影響密封性或損壞電纜的邊緣缺陷。

表面處理評估: 確認表面光潔度符合墊片密封性和耐腐蝕性的要求。

垂直度檢查: 使用適當的測量工具,確認孔與面板表面垂直。

表面處理與保護

去毛刺: 使用適當的去毛邊工具或製程,去除所有毛邊和尖銳邊緣。

邊緣輻射: 孔緣略有弧度,以防止安裝時損壞電纜護套。

保護塗層: 塗上適當的保護塗層,以防止腐蝕並維持表面品質。

最後清潔: 在安裝電纜接頭前,徹底清理孔洞,清除切削碎屑和污染物。

常見切割問題及解決方案

超大孔洞: 由刀具磨損、進給率過高或刀具選擇不當造成 - 可透過適當的刀具維護及切削參數加以預防。

粗糙的邊緣: 由於刀具變鈍、速度不正確或支撐不足所導致 - 透過正確的刀具選擇和切削技術來解決。

外圓孔: 由於機器偏斜、工具磨損或設定不當所造成 - 可透過正確的機器維護與設定程序加以預防。

工作硬化5: 過熱產生的結果 - 透過適當的速度、進給及冷卻劑的使用來控制。

在確定入孔尺寸時,您應該避免哪些常見錯誤?

入線孔尺寸的常見錯誤包括:為了「更容易安裝」而過大入線孔尺寸、根據標稱電纜尺寸過小、忽略製造商規格、沒有考量電纜變化、使用不適當的測量工具、忽略熱膨脹、在最終電纜選擇前切割入線孔,所有這些都會影響密封性能、IP 等級和長期可靠性。

避免這些錯誤可確保電纜壓蓋安裝成功並達到最佳效能。

尺寸計算錯誤

使用公稱尺寸: 依賴電纜目錄尺寸而非實際測量電纜,會導致配合不佳和密封問題。

忽略公差: 不考慮電纜和面板的製造公差會造成安裝困難。

間隙不足: 間隙不足會造成安裝困難,並可能損壞電纜或影響密封性。

過大的間隙: 過大的孔洞會影響密封性能,並可能違反 IP 等級要求。

測量與文件錯誤

不準確的測量工具: 使用不適當的測量工具會導致尺寸錯誤和安裝問題。

單點測量: 僅在一個點測量電纜直徑會忽略影響孔尺寸的變化。

忽略溫度: 未考慮溫度對電纜尺寸的影響會導致使用中的配合問題。

文件不完善: 文件不足會導致混亂,以及不同安裝的孔尺寸不一致。

安裝規劃錯誤

過早開孔: 在最終選擇纜線之前先切孔,可能會造成尺寸與實際纜線不符。

忽略面板厚度: 未考慮面板厚度對壓蓋座和螺紋齧合的影響。

存取限制: 在定位和確定孔的大小時,沒有考慮安裝通道的要求。

未來擴展: 未針對未來可能的電纜變更或新增進行規劃。

品質控制監督

跳過測試適合: 在最終安裝之前,若未先試配電纜和接頭,可能會太遲發現尺寸問題。

檢查不足: 安裝前未適當檢查孔的品質,會導致密封性和效能問題。

遺失驗證: 安裝後未能驗證 IP 等級效能,可能無法偵測到與尺寸相關的問題。

記錄保存不佳: 文件不足使得故障排除和維護變得困難。

忽略環境因素

溫度膨脹: 忽略熱膨脹效應會導致纜線纏繞或密封失效。

化學相容性: 如果不考慮化學物質對電纜尺寸的影響,長期使用可能會導致配合問題。

老化影響: 未考慮電纜老化和尺寸變化會影響長期效能。

安裝條件: 不考慮安裝環境條件會影響電纜的處理和配合。

總結

為電纜接頭選擇正確的入孔尺寸需要仔細測量、適當的計算方法,並注意環境因素。遵循製造商規格和產業最佳實務,可確保最佳的密封性能、符合 IP 等級規範,以及長期的可靠性。

成功與否取決於精確的測量、正確的計算、優質的孔洞準備以及避免常見的尺寸錯誤。在 Bepto,我們以豐富的電纜連接解決方案經驗為後盾,提供全面的技術支援和詳細的規格,幫助您每次都能達到完美的電纜壓蓋安裝。

關於電纜接頭入口孔尺寸的常見問題

問:如果我的電纜接管入口孔太大,會發生什麼情況?

A: 過大的孔洞會阻礙墊片的正常壓縮,從而影響密封性能和 IP 等級。這會允許水和灰塵進入,可能導致電氣故障和設備損壞。孔應符合製造商規格,公差在 ±0.2mm 以內。

問:如何精確測量電纜直徑,以便進行孔尺寸調整?

A: 使用精密卡尺沿長度多點測量電纜外徑,取最大測量值。在安裝溫度下測量,並加上製造商指定的間隙,通常為 1-3mm (視電纜類型和壓蓋尺寸而定)。

問:不同品牌的電纜接頭可以使用相同的孔尺寸嗎?

A: 不一定 - 即使是相同的螺紋尺寸,不同製造商可能會有不同的本體直徑和密封要求。請務必與特定製造商的規格核實孔的尺寸要求,並在最終安裝前進行配合測試。

問:切割電纜接管入口孔的最佳工具是什麼?

A: 階梯鑽頭適用於較薄的面板和較小的孔,而孔鋸則適用於較厚的面板和較大的直徑。兩者都能以適當的速度與適當的切削液進行乾淨切割,且毛邊最小。

問:入口孔的電纜直徑應增加多少間隙?

A: 依電纜類型增加 1-3mm 間隙:儀錶電纜為 1mm,控制電纜為 2mm,電源電纜為 3mm。在室外安裝時,請務必依照製造商規格進行確認,並計入溫度膨脹因素。