簡介

想像一下,您的關鍵基礎設施的電纜接頭在短短兩年後就失效了,而不是預期的 20 年使用壽命。環境老化會悄然降低密封性能,使可靠的連接變成潛在的故障點,造成數百萬的停機時間和安全隱患。

30-70%隨著時間的推移,因熱、紫外線輻射和化學曝露而產生的環境老化會顯著降低電纜壓蓋密封件的性能,彈性體硬化、破裂和尺寸變化是主要的失效機制,可通過適當的材料選擇和加速老化測試協議來緩解。 瞭解這些退化模式可讓工程師指定適當的密封解決方案,以獲得長期的可靠性。

去年,亞利桑那州一個太陽能發電場的營運經理 Marcus 聯絡我,因為他們的電纜接頭在沙漠中曝曬僅 18 個月後,就出現廣泛的密封故障。極度高溫與紫外線輻射的結合,使他們的標準密封件變得脆弱,影響了他們的生產。 IP 等級1 並威脅設備安全。這個真實的情況完美地說明為何老化對密封性能的影響需要工程師和採購專業人員的認真關注。

目錄

- 影響電纜接頭密封件的主要老化機制是什麼?

- 熱老化如何影響不同的密封材料?

- 紫外線輻射在密封件降解中扮演什麼角色?

- 化學暴露如何影響長期密封性能?

- 哪些材料具有優異的耐老化性?

- 關於電纜接頭密封件老化的常見問題

影響電纜接頭密封件的主要老化機制是什麼?

瞭解基本的老化過程有助於工程師在要求嚴苛的應用中預測和防止過早的密封故障。

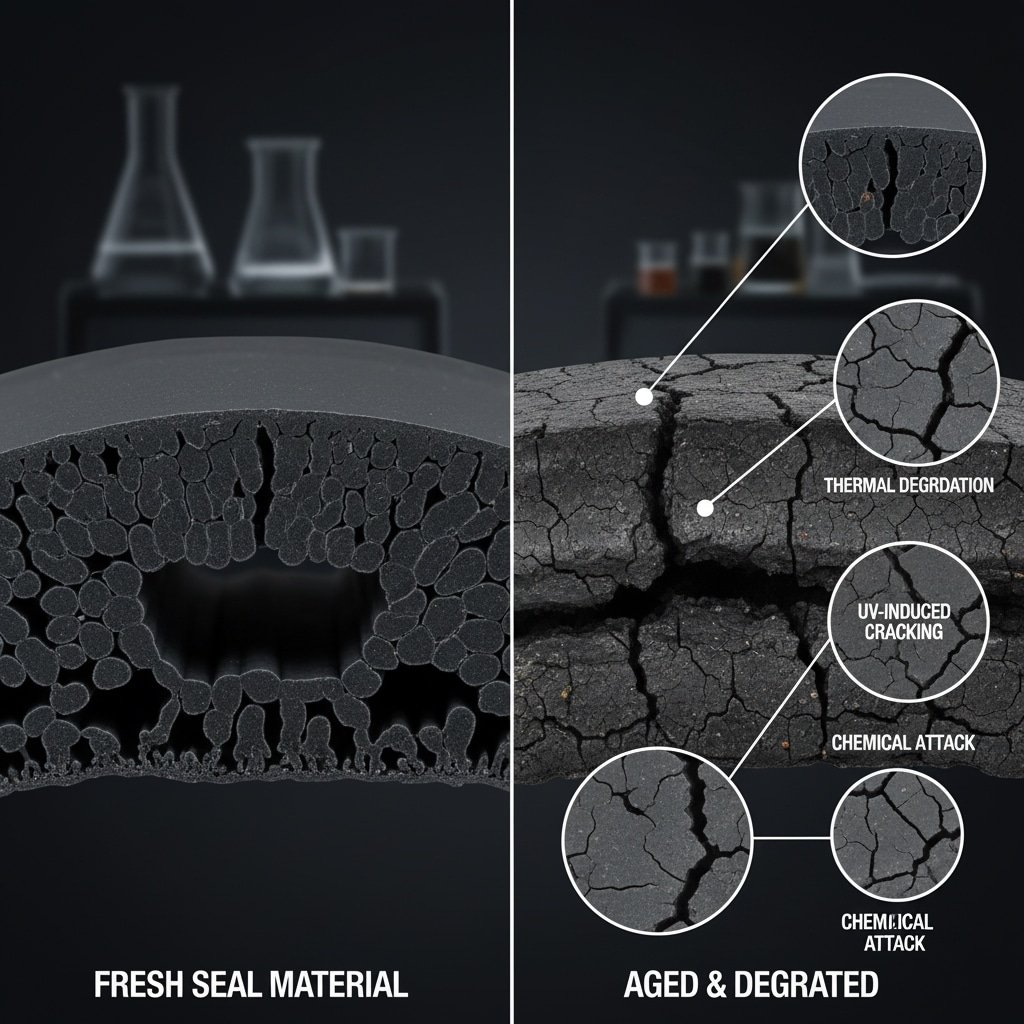

影響電纜壓蓋密封件的主要老化機制包括熱退化,導致 聚合物鏈裂2紫外線引起的光氧化導致表面開裂、油和溶劑引起的化學侵蝕導致膨脹或硬化,以及臭氧曝露導致應力開裂,每種機制都遵循可預測的降解模式,可為測試目的加速降解。 這些機制通常會產生協同作用,加速整體降解率,超越個別的影響。

熱降解機制

熱暴露會啟動彈性密封件的幾個破壞過程:

聚合物鏈分裂:

- 高溫會破壞彈性體鏈中的分子鍵

- 導致拉伸強度和伸長特性降低

- 因氧氣存在而加速(熱氧化降解)

交聯變更:

揮發性損失:

- 增塑劑和加工助劑會在高溫下揮發

- 材料變脆,容易破裂

- 尺寸收縮會影響密封接觸壓力

紫外線輻射的影響

紫外線照射會產生特定的降解模式:

光氧化過程:

- 紫外線能量會破壞聚合物鍵,產生自由基

- 氧與自由基反應,形成羰基

- 表層變脆而核心保持彈性

表面開裂:

- 表面與核心之間的降解差異會產生應力

- 微裂縫在機械應力下擴散

- 阻隔性能受損,允許濕氣侵入

化學攻擊機制

各種化學品會造成不同的降解模式:

膨脹降解:

- 相容溶劑會造成聚合物膨脹

- 降低機械特性和尺寸不穩定性

- 可能會從壓蓋外殼擠出

硬化效果:

- 某些化學物質可萃取塑化劑或造成額外的交聯。

- 硬度增加,彈性降低

- 壓縮永久变形和密封力退化

熱老化如何影響不同的密封材料?

不同彈性體系列的溫度效應差異很大,因此材料選擇對高溫應用非常重要。

不同類型的材料對熱老化的影響有很大的差異,矽橡膠可在 200°C 的溫度下保持彈性,而標準腈綸在 100°C 以上會顯著硬化,EPDM 在 150°C 的溫度下顯示出優異的熱穩定性,而氟橡膠 (Viton) 則在 250°C 的溫度下提供優異的性能,因此材料的選擇對特定溫度下的應用非常重要。 我們的比較測試透過加速老化協議揭示了這些性能差異。

材料性能比較

| 材料類型 | 最高使用溫度 | 耐熱老化性 | 典型應用 |

|---|---|---|---|

| 標準 NBR | 100°C | 貧窮 | 一般工業 |

| HNBR | 150°C | 良好 | 汽車、石油與天然氣 |

| EPDM | 150°C | 極佳 | 戶外、蒸氣 |

| 矽膠 | 200°C | 極佳 | 高溫、食品級 |

| 氟橡膠 | 250°C | 傑出 | 化學、航太 |

加速老化測試結果

我們的實驗室進行的系統老化研究如下 ASTM D5734 協議:

測試條件:

- 溫度:70°C、100°C、125°C、150°C

- 持續時間:168、504、1008 小時

- 測量的特性:硬度、拉伸強度、伸長率、壓縮形變

主要結果:

- NBR 在 100°C 下 1000 小時後顯示 40% 硬度增加

- EPDM 可在 150°C 以下長時間保持穩定特性

- 矽膠在整個溫度範圍內的特性變化極小

- 氟彈性橡膠在 200°C 時的性能降解小於 10%

實際效能相關性

實驗室結果必須與現場性能相關聯。我們會追蹤各種環境下的安裝情況:

高溫應用:

- 在 120°C 環境溫度下工作的鋼廠電纜接頭

- 有蒸汽曝露的發電廠裝置

- 表面溫度為 80°C 的沙漠太陽能裝置

效能監控:

- 年度印章檢查和財產測試

- 拆下元件的故障分析

- 實驗室預測與現場效能的相關性

Hassan 是科威特一家石化設施的管理者,最初基於成本考量,他指定使用標準的 NBR 密封件。在 60°C 的環境溫度和碳氫化合物暴露下,他在 6 個月內就遇到了故障,之後,他改用了我們的 HNBR 密封件。這項升級消除了故障,並在兩年內降低了 75% 的維護成本,證明了針對熱環境選擇適當材料的價值。

紫外線輻射在密封件降解中扮演什麼角色?

紫外線曝露會產生獨特的降解模式,與熱老化有顯著的不同,因此需要特定的材料配方,以適用於戶外應用。

紫外線輻射會造成彈性體表面光氧化,形成脆性外層,而核心則保持彈性,導致表面開裂,在 2-5 年內損害密封完整性,這取決於材料配方和紫外線強度,而碳黑負載和紫外線穩定劑可提供顯著的降解保護。 瞭解紫外線的影響,可以為戶外安裝提供適當的規格。

紫外線降解機制

紫外線輻射會啟動複雜的化學反應:

光子能量吸收:

- UV 波長 (280-400nm) 提供足夠的能量來斷開聚合物鍵結

- 較短的波長(UV-B、UV-C)會造成更嚴重的傷害

- 強度和暴露時間決定降解率

自由基的形成:

- 斷裂的鍵會產生反應性自由基

- 連鎖反應會在整個聚合物結構中擴散損害

- 氧氣的存在會加速氧化過程

表面層效應:

- 降解集中在頂部 50-100 微米處

- 在表面與核心之間建立差異特性

- 應力集中會導致裂縫的產生與擴散

材料易感性排名

不同的彈性體具有不同的抗紫外線能力:

高敏感性:

- 天然橡膠:快速降解,數月內開裂

- 標準 NBR:中度降解、表面硬化

- 標準 EPDM:良好的耐基底性,使用添加劑後得到改善

低敏感度:

- 矽膠:優異的紫外線穩定性,屬性變化極小

- 氟素彈性體:出色的抗紫外線和臭氧能力

- 專門的紫外線穩定化合物:透過添加劑加強保護

保護策略

有幾種方法可將紫外線降解降至最低:

碳黑裝載:

- 30-50 phr 碳黑提供絕佳的紫外線遮蔽效果

- 吸收紫外線能量,防止聚合物受損

- 必須平衡紫外線防護與其他特性

紫外線穩定劑添加劑:

- 受阻胺光穩定劑 (HALS)5

- 紫外線吸收劑和抗氧化劑

- 通常 1-3% 負載可提供有效保護

物理保護:

- 用於紫外線篩檢的色素

- 保護外殼或外罩

- 策略性安裝以減少直接曝露

加速 UV 測試

我們採用多種測試方法來評估抗紫外線能力:

QUV 耐候性測試:

- 受控制的 UV-A 或 UV-B 照射

- 濕度和溫度的循環條件

- 加速老化程度相當於多年戶外曝曬

氙弧測試:

- 全光譜太陽模擬

- 更能代表實際陽光

- 結合溫度與濕度循環

化學暴露如何影響長期密封性能?

化學相容性不只是簡單的電阻表,還涉及到複雜的隨時間變化的互動關係,這些互動關係會大幅改變密封件的特性和效能。

化學曝露會透過多種機制影響密封性能,包括降低機械特性的膨脹、造成脆性的增塑劑萃取、侵蝕性溶劑造成的應力開裂,以及增加硬度的化學交聯,其影響會因濃度、溫度和曝露時間長短而有顯著差異,而非簡單的相容性評等。 正確的耐化學性評估需要在實際條件下進行長期浸泡測試。

化學作用機制

瞭解化學物質如何影響彈性體,才能更好地選擇材料:

膨脹機制:

- 相容化學品可滲透聚合物基材

- 分子鏈分開,減少分子間的作用力

- 導致尺寸增長和性能降低

萃取效果:

- 侵蝕性溶劑可去除增塑劑和加工助劑

- 材料變脆,容易破裂

- 尺寸收縮會影響密封接觸

應力開裂:

- 化學曝露與機械應力的結合

- 在應力集中點產生微裂縫

- 持續接觸化學品會加速傳播

特定產業的化學挑戰

不同的產業有其獨特的化學品接觸情況:

石油與天然氣應用:

- 原油、精煉產品、鑽探液

- H2S (酸性氣體) 導致硫交聯

- 液壓液及完工化學品

化學處理:

- 酸、鹼、有機溶劑

- 造成快速降解的氧化劑

- 高溫化學品暴露

食品與製藥:

- 清洗化學品(CIP 溶液)

- 消毒劑

- 符合 FDA 要求

長期浸泡測試

我們的耐化學性評估超越了標準的相容性圖表:

延長浸入式協議:

- 在使用溫度下曝露 30、90、180 天

- 多種化學濃度測試

- 整個曝露期間的特性測量

財產追蹤:

- 硬度、拉伸強度、伸長率變化

- 體積膨脹和尺寸穩定性

- 化學曝露下的壓縮成型

真實世界的相關性:

- 服務暴露後的現場樣品分析

- 與實驗室預測比較

- 持續改善資料庫

哪些材料具有優異的耐老化性?

耐老化材料的選擇需要平衡多種性能標準,同時考慮成本效益和特定應用的要求。

氟橡膠 (Viton) 適用於極端化學和熱環境,EPDM 經過適當的共混可適用於戶外紫外線曝曬,矽橡膠具有高溫穩定性,而專門的 HNBR 配方則具有耐油性與熱穩定性,每種材料都透過精心的共混設計,針對特定的老化機制進行最佳化。 我們的材料開發重點是針對高要求應用的多環境耐受性。

高級材質選項

我們的高效能密封材料可解決特殊的老化問題:

氟橡膠 (FKM) 的優點:

- 廣泛的出色耐化學性

- 熱穩定性可達 250°C 連續使用

- 老化條件下特性變化極小

- 適用於惡劣的化學和熱環境

先進的 EPDM 配方:

- 優異的抗臭氧及紫外線能力

- 優異的低溫彈性

- 耐蒸氣和熱水

- 戶外應用的成本效益

高性能矽膠:

- 從 -60°C 到 +200°C 的穩定特性

- 優異的抗紫外線與耐臭氧性

- 食品級與生物相容性選項

- 熱循環下的最小壓縮

複合優化策略

透過配方提升材料性能:

抗氧化系統:

- 主要抗氧化劑可防止初期氧化

- 次級抗氧化劑可分解氫過氧化物

- 協同組合提供更強的保護

紫外線穩定:

- 紫外線遮蔽用碳黑

- 受阻胺光穩定劑 (HALS)

- 透明化合物的紫外線吸收添加劑

交連系統選擇:

- 過氧化物固化以達到熱穩定性

- 符合成本效益的硫磺系統

- 耐化學性的專用系統

特定應用建議

| 環境 | 主要老化因子 | 推薦材料 | 預期使用壽命 |

|---|---|---|---|

| 戶外工業 | 紫外線 + 臭氧 | EPDM (碳黑) | 15-20 年 |

| 高溫 | 熱能 | 矽膠或 FKM | 10-15 年 |

| 化學加工 | 化學攻擊 | FKM 或 HNBR | 5-10 年 |

| 海洋/近海 | 鹽 + 紫外線 + 熱 | FKM 或船用 EPDM | 10-15 年 |

| 食品加工 | 清潔化學品 | FDA 矽膠/EPDM | 3-5 年 |

性價比分析

平衡材料成本與生命週期價值:

初始成本考慮:

- 標準 NBR:初始成本最低

- EPDM: 成本適中,性能良好

- 特殊化合物:初始成本較高,但性能優越

生命週期價值:

- 減少更換頻率

- 降低維護成本

- 提高系統可靠性

- 降低停機成本

ROI 計算:

- 總擁有成本分析

- 失敗成本影響評估

- 維護排程最佳化

總結

環境老化是電纜密封性能中最關鍵但又經常被忽視的因素之一。通過我們的全面測試和實際經驗,我們已經證明,與標準解決方案相比,正確的材料選擇和耐老化評估可以將密封件的壽命延長 3-5 倍。關鍵在於瞭解特定的老化機制 - 熱、紫外線和化學曝露 - 並選擇專門為抵抗這些挑戰而設計的材料。在 Bepto,我們致力於先進的材料科學和嚴格的測試,以確保我們的密封件在其預定的使用壽命內提供可靠的性能,為您的關鍵應用提供所需的長期價值和安心。

關於電纜接頭密封件老化的常見問題

問:在戶外應用中,電纜壓蓋密封件的使用壽命有多長?

A: 在戶外應用中,如果使用具有足夠炭黑含量的 UV 穩定 EPDM 或矽樹脂材料,經過適當選擇的密封件可使用 15-20 年。標準材料可能會在 2-5 年內因紫外線降解和臭氧裂解而失效。

問:標準電纜壓蓋密封件可承受的溫度為何?

A: 標準 NBR 密封件的連續工作溫度限制在 100°C,而 EPDM 則可達 150°C,矽橡膠或氟橡膠密封件則可達 200-250°C,視特定的化合物配方和應用需求而定。

問:我如何知道我的密封件是否老化需要更換?

A: 在測試過程中,尋找可見的開裂、硬化(邵氏 A 增加 >15 點)、失去彈性、壓縮形變 >50% 或 IP 等級受損。每 2-3 年進行一次定期檢查,有助於在故障發生之前識別老化情況。

問:加速老化測試能否預測實際性能?

A: 是的,如果按照 ASTM 標準正確進行,加速老化測試可以提供可靠的現場性能預測。我們將實驗室結果與現場數據進行對比,以驗證我們的測試協議和材料建議。

問:改善密封件耐老化性最具成本效益的方法是什麼?

A: 從標準的 NBR 升級到 EPDM,可在成本適度增加的情況下顯著改善老化情況。對於極端環境,氟素彈性體的成本較高,但使用壽命延長、維護需求降低,因此成本較高是合理的。