危險環境中的防爆設備故障可能導致災難性事故,不當的火焰路徑設計是造成 60% of Ex d1 根據業界的安全報告顯示,在過去的幾年中,有超過 90% 的機殼失效。許多工程師都很難理解火焰路徑幾何、表面處理公差和防爆效果之間的複雜關係,這往往會導致規格錯誤而危及安全。

防爆電纜接頭採用精確設計的火焰路徑,具有特定的長度與間隙比(通常最小為 25:1)、低於 Ra 6.3μm 的表面粗糙度公差,以及保持在 ±0.05mm 以內的間隙尺寸,以防止火焰透過接頭傳播。火焰路徑設計可創造足夠的冷卻表面區域,在燃燒氣體逃出封裝之前將其降低至點燃溫度以下,確保爆炸性大氣環境中的本質安全。

去年,杜拜一家石化廠的安全工程師 Ahmed Hassan 在發現他們的「同等級」防爆電纜接頭失效後,聯絡了我們。 ATEX2 認證測試。火焰路徑公差不一致,有些裝置顯示的間隙超過 0.3mm,遠遠超過其 Group IIC 應用的 0.15mm 最大值。我們的精密加工 Ex d 電纜接頭具有經過驗證的火焰路徑幾何形狀,幫助他們達到 100% 認證標準! 😊

目錄

- 是什麼讓火焰通路設計成為防爆電纜接頭的關鍵?

- 公差要求如何影響防爆性能?

- 有效火焰通路的關鍵設計參數是什麼?

- 不同氣體群如何影響電纜接頭的設計要求?

- 哪些品質控制方法可確保一致的火焰路徑效能?

- 有關防爆電纜接頭設計的常見問題

是什麼讓火焰通路設計成為防爆電纜接頭的關鍵?

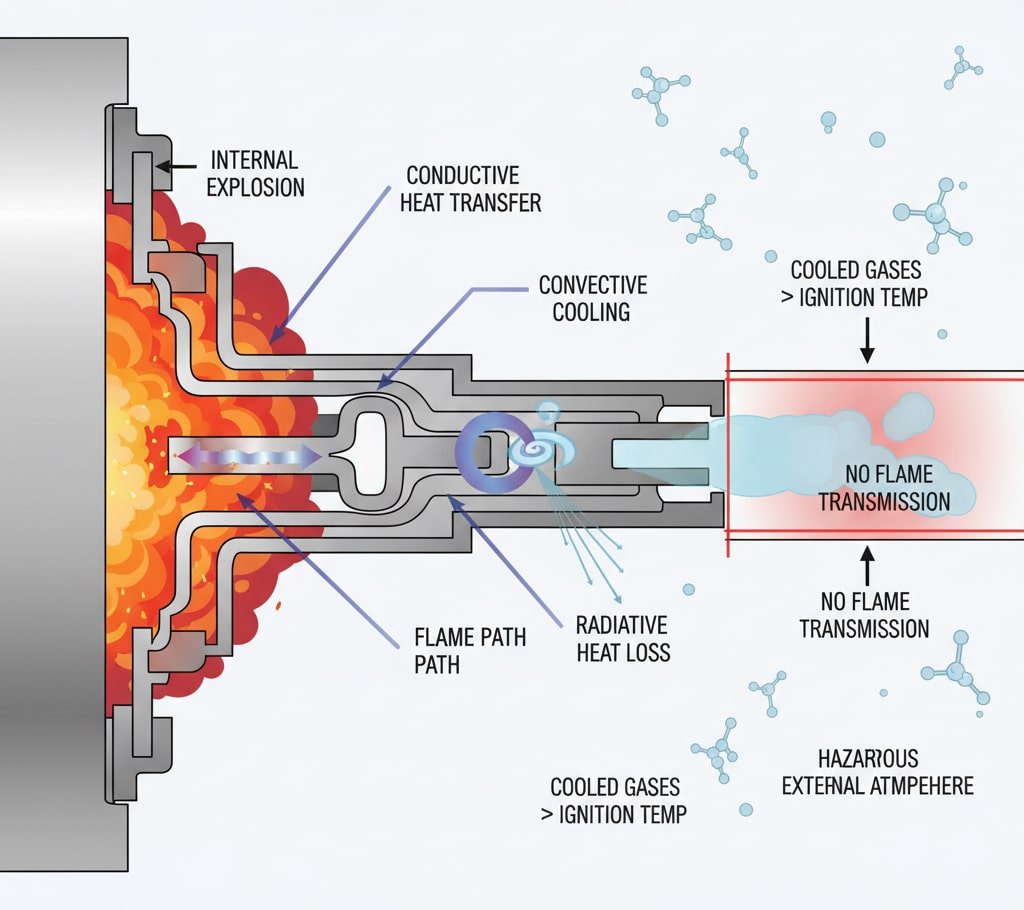

防爆保護的基本原則依賴於控制內部爆炸,同時防止火焰透過精確設計的火焰路徑傳送到外部危險大氣中。

火焰路徑的設計至關重要,因為它可建立受控冷卻區域,將燃燒氣體溫度降至外部爆炸大氣的燃點以下。火焰路徑的幾何形狀必須提供足夠的表面區域接觸時間(通常為 0.5-2 毫秒),以吸收膨脹氣體的熱能,同時在爆炸壓力高達 20 巴的情況下保持結構完整性。適當的設計可防止火焰突破而引燃周圍的爆炸性氣體。

火焰淬火的物理學

當 Ex d 隔離罩內發生內部爆炸時,火焰路徑可作為熱障,逐步冷卻逸散的氣體。冷卻機制透過三種主要熱傳導方式運作:

導熱傳導: 金屬火焰路徑表面吸收熱燃燒氣體的熱能,熱傳導率取決於材質 導熱性3 和表面面積接觸。

對流式冷卻: 湍流氣體流經狹窄的火焰路徑通道可增加熱傳導係數,透過強制對流提高冷卻效果。

輻射熱損: 高溫氣體發出的熱輻射會被周圍的金屬表面吸收,有助於降低整體溫度。

我們精密加工的火焰路徑可達到每毫秒 800-1200°C 的冷卻速率,確保氣體溫度在到達外部大氣之前降至 200°C 以下 - 遠低於 300-500°C 的典型碳氫化合物燃點溫度。

公差要求如何影響防爆性能?

製造公差直接影響火焰路徑的有效性,即使是微小的偏差也可能影響防爆完整性和認證合規性。

公差要求通過控制決定火焰熄滅效果的關鍵間隙尺寸來影響防爆性能。間隙公差必須維持在±0.02-0.05mm 之內,視氣體類別而定,由於氫氣的火焰傳播速度高,因此 IIC 類別的公差要求最嚴格。表面處理公差低於 Ra 6.3μm 可確保一致的熱傳特性,而螺紋公差則可控制組裝重複性和長期密封性能。

關鍵公差規格

| 參數 | 第 IIA 組 | 第 IIB 組 | IIC 組 |

|---|---|---|---|

| 最大間隙 | 0.20mm | 0.15mm | 0.10mm |

| 間隙公差 | ±0.05mm | ±0.03mm | ±0.02mm |

| 表面處理 | Ra 6.3μm | Ra 3.2μm | Ra 1.6μm |

| 螺紋公差 | 6H/6g | 5H/6g | 4H/5g |

David Mitchell 是英國曼徹斯特一家化學加工廠的維護主管,當他們的電纜接頭開始無法通過例行檢查測試時,他親身體驗到了這一點。調查發現,由於熱循環和腐蝕,間隙尺寸增加了 0.08mm,超出了 IIB 組的限制。我們的精密製造流程即使在使用 10 年之後,仍可維持公差在 ±0.02mm 之內,確保一致的安全效能。

製程影響

CNC 加工精度: 我們的 5 軸 CNC 加工中心可維持 ±0.01mm 以內的定位精度,確保各生產批次的火焰路徑幾何形狀一致。

品質控制驗證: 每個防爆電纜接頭都經過尺寸驗證,使用 坐標測量機4 0.005mm 解析度,證明符合認證要求。

材料一致性: 我們使用經過認證的 316L 不銹鋼,其晶粒結構和表面硬度均受到控制,以確保在整個火焰通路設計中具有可預測的熱和機械特性。

有效火焰通路的關鍵設計參數是什麼?

有效的火焰路徑設計需要仔細優化多種幾何和材料參數,以在不同的作業條件下實現可靠的爆炸遏制。

關鍵設計參數包括焰路長度與間隙比(大多數應用至少為 25:1)、表面面積最佳化以達到最大熱傳導、螺紋齧合長度(至少 5 個完整螺紋)、材料熱特性以及接頭配置。火焰路徑必須提供足夠的冷卻表面面積,同時在爆炸壓力下維持機械強度,並通過廣泛的測試和認證協議來驗證設計計算。

幾何設計考慮因素

長隙比: 此基本參數決定冷卻效能,較長的路徑可提供較大的熱傳導表面面積。典型的比率範圍從 IIA 組的 25:1 到 IIC 組應用的 40:1。

線程設定檔最佳化: 與標準螺紋相比,改良的螺紋輪廓增加了 30-40% 的表面接觸面積,在保持機械強度的同時增強了熱傳導。

表面粗糙度控制: 受控制的表面紋理可優化熱傳導係數,同時防止氣體加速流動而降低冷卻效果。

材料選擇標準

熱傳導性: 高導熱材料(銅合金、鋁青銅)可提供優異的熱傳導,但在惡劣環境下可能會缺乏耐腐蝕性。

耐腐蝕性: 不銹鋼等級 316L 和雙相 2205 具備優異的耐腐蝕性,同時在大多數應用中保持足夠的熱力特性。

機械特性: 300 MPa 以上的屈服強度可確保在爆炸壓力下的結構完整性,而抗疲勞性對於循環應用也非常重要。

不同氣體群如何影響電纜接頭的設計要求?

氣體分類直接影響火焰路徑的設計參數,更危險的氣體需要更嚴格的幾何和公差規格。

不同的氣體群會透過不同的方式影響電纜接頭的設計 最大實驗安全間隙 (MESG)5 值和點火能量要求。IIA 組氣體(丙烷、丁烷)允許較大的火焰路徑間隙達 0.9mm,IIB 組氣體(乙烯、硫化氫)要求間隙低於 0.5mm,而 IIC 組氣體(氫氣、乙炔)則要求 0.3mm 以下的超精密間隙。設計計算必須考慮到每個氣體群組獨特的燃燒特性和火焰傳播速度。

氣體群特性

| 瓦斯集團 | 代表性氣體 | MESG 範圍 | 設計挑戰 |

|---|---|---|---|

| IIA | 丙烷、甲烷 | 0.9-1.14mm | 標準公差 |

| IIB | 乙烯、乙醚 | 0.5-0.9mm | 增強精確度 |

| IIC | 氫氣、乙炔 | 0.3-0.5mm | 超精密公差 |

Group IIC 設計複雜性: 氫氣的獨特特性創造了最苛刻的設計要求,火焰速度可達 3.5 m/s,點火能量低至 0.02 mJ。我們的 Group IIC 電纜接頭具有以下特殊功能:

- 超精密火焰路徑,間隙保持在 ±0.01mm 以內

- 更高的表面光潔度要求 (Ra 0.8μm)

- 防止氫脆的特殊螺紋化合物

- 延長火焰路徑長度,達到最大的冷卻效果

Maria Rodriguez 是西班牙巴塞隆納一家氫製造廠的製程工程師,他們的新電解廠需要 IIC 組電纜接頭。由於氫的極端易燃特性,標準的 Group IIB 裝置並不足夠。我們專業的 Group IIC 設計提供了必要的安全餘量,同時在高壓氫氣環境中保持可靠的密封性能。

哪些品質控制方法可確保一致的火焰路徑效能?

全面的品質控制規程對於維持各生產批號及整個使用壽命的防爆性能一致性至關重要。

品質控制方法包括使用坐標測量機 (CMM) 進行尺寸驗證、使用接觸式輪廓儀進行表面粗糙度測試、以 1.5 倍額定壓力進行壓力測試、火焰路徑連續性驗證、材料認證追蹤以及統計製程控制 (SPC) 監控。每個電纜壓蓋都會收到獨立的認證文件,並附有可追蹤的測試結果,以確保在整個製造過程中符合 ATEX、IECEx 和 UL 標準。

檢驗規範概述

進料驗證: 所有原材料在投產前都經過化學成分分析、機械特性測試和尺寸驗證。

製程中監控: 即時 SPC 監控可追蹤加工作業中的關鍵尺寸,並自動剔除超出公差限制的零件。

最終檢查: 100% 使用經校正的測量設備對火焰路徑幾何形狀、螺紋規格和表面光潔度要求進行尺寸驗證。

認證合規

我們的品質管理系統擁有多項認證,包括

- ISO 9001:2015 品質管理

- IATF 16949 汽車品質

- 符合 ATEX 指令 2014/34/EU

- IECEx 國際認證計劃

- UL 1203 防爆標準

可追蹤性文件: 每個防爆電纜接頭都包含全面的文件,可追蹤材料證書、尺寸檢驗報告、壓力測試結果以及認證符合性驗證。這些文件可在整個產品生命週期中支援安全稽核和法規遵循要求。

有關防爆電纜接頭設計的常見問題

問:防爆電纜接頭所需的最小火焰通路長度是多少?

A: 最小火焰通路長度取決於氣體群組分類和間隙寬度,通常 IIA 氣體群組長度與間隙比為 25:1,IIB 氣體群組長度與間隙比為 30:1,IIC 氣體群組長度與間隙比為 40:1。實際長度在 6-15mm 之間,取決於螺紋尺寸和設計配置。

問:在危險區域應該多久檢查一次防爆電纜接頭?

A: 檢驗頻率取決於環境條件和法規要求,通常從嚴苛化學環境下的季度檢驗到中等條件下的年度檢驗。關鍵參數包括間隙尺寸、螺紋狀況和密封完整性驗證。

問:防爆電纜接頭損壞後是否可以維修或翻新?

A: 防爆電纜接頭絕對不能維修或修改,因為這會影響認證完整性和安全性能。任何對火焰路徑表面、螺紋或密封元件的損害,都需要使用經過認證的裝置進行完全更換,以維持防爆保護。

問:是什麼原因導致防爆電纜接頭的火焰路徑劣化?

A: 常見的劣化原因包括化學品暴露造成的腐蝕、熱循環造成的機械磨損、火焰通路間隙中的污染物堆積,以及安裝不當導致螺紋損壞。定期檢查和預防性維護有助於在安全性能受到影響之前發現劣化現象。

問:如何驗證防爆電纜接頭符合特定氣體群組的要求?

A: 通過顯示 ATEX/IECEx 標誌的認證文件、確認 MESG 值的測試報告、尺寸檢驗證書和材料追溯記錄來驗證是否符合氣體組別。每個電纜接頭都應包含具體氣體群組等級和溫度分類的個別認證。