纜線接頭的腐蝕故障會造成災難性的系統停機、安全隱患,以及數百萬的更換成本,而這些都是可以透過正確了解電化學過程和材料選擇來避免的。工程師往往低估了腐蝕機制,導致在海洋、化學和工業環境中過早出現故障,因為這些環境中的侵蝕條件會加速材料降解。不當的材料選擇會導致電偶腐蝕、應力腐蝕開裂和環境侵蝕,從而損害電氣和機械的完整性。

了解了腐蝕化學後,我們發現材料的選擇必須考慮到電偶相容性、環境曝露條件和電化學電位差異,適當的合金選擇和表面處理可將腐蝕環境中的使用壽命延長 10-50 倍。 全面的腐蝕分析可確保最佳的材料選擇,以達到最長的使用壽命。

在分析了超過 5,000 筆來自海洋、化學加工和離岸應用的電纜壓蓋安裝的腐蝕失敗案例後,我找出了決定材料性能和壽命的關鍵電化學因素。讓我與您分享全面的腐蝕科學,它將引導您的材料選擇,並確保在最具侵蝕性的環境中仍能保持卓越的耐用性。

目錄

瞭解電纜接頭腐蝕的基本化學原理

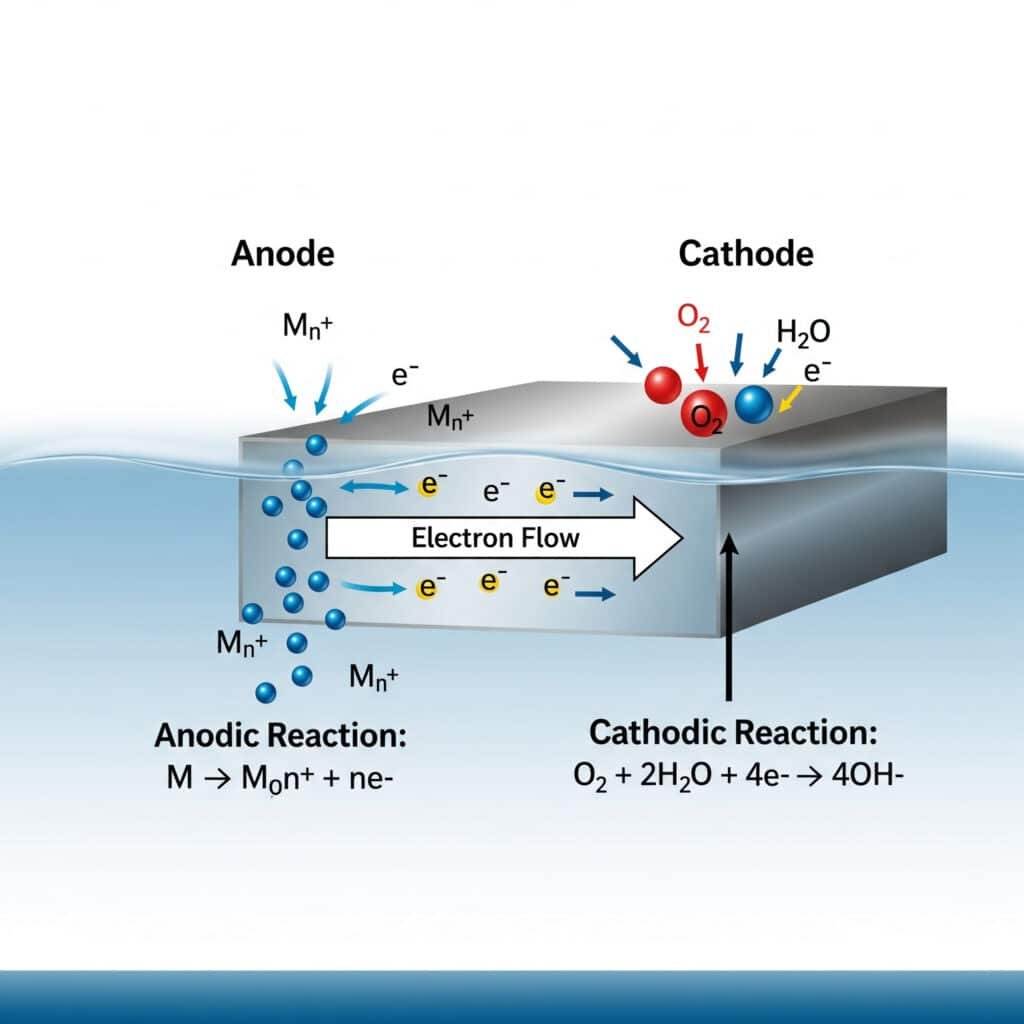

腐蝕基本上是一種 電化學過程1 金屬失去電子並回復其自然氧化狀態,其速率和機制取決於材料特性和環境條件。

金屬在電化學電池中扮演陽極的角色,失去電子形成金屬離子,而氧氣或其他氧化劑則在陰極位置接受電子,此過程會因工業環境中常見的電解質、溫度和 pH 值條件而加速。 瞭解這些機制可實現有效的預防策略。

電化學基礎

基本腐蝕反應:

- 陽極反應: M → M^n+ + ne^- (金屬氧化)

- 陰極反應: O₂ + 4H^+ + 4e^- → 2H₂O(氧還原,酸性)

- 陰極反應: O₂ + 2H₂O + 4e^- → 4OH^- (氧還原,鹼性)

- 整體流程: 金屬溶解與電子消耗

熱動力驅動力:

- 標準電極電位: 確定腐蝕傾向

- 電鍍系列2: 海水中的實用貴族級

- Pourbaix 圖表3: pH 與潛在穩定性的關係

- 自由能量變化: 腐蝕反應的熱力學有利性

影響腐蝕的環境因素

電解質成分:

- 氯化物濃度: 可破壞被動薄膜的強烈負離子

- pH 值: 影響金屬穩定性和腐蝕產品的形成

- 溶解氧: 中性/鹼性條件下的主要陰極反應物

- 溫度: 加速反應動力學(每升高 10°C 的速率為 2 倍)

- 導電性: 較高的離子強度會增加腐蝕電流

物理環境因素:

- 濕度: 電化學反應所需

- 溫度循環: 熱應力會影響保護膜

- 紫外線照射: 降解有機塗層和聚合物

- 機械應力: 透過應力集中加速腐蝕

- 縫隙條件: 差異曝氣會創造侵蝕性的局部環境

我們與德州一家大型石化廠的維護工程師 David 合作,調查硫磺處理單元的電纜接頭故障。硫化氫暴露導致標準不銹鋼接頭快速腐蝕。我們的腐蝕分析顯示,升級為超級雙相不鏽鋼 (UNS S32750) 可消除故障,並將使用壽命從 2 年延長至 15 年以上。

電纜接頭的腐蝕機制

均勻腐蝕:

- 機制: 外露表面的金屬損耗均勻

- 費率因素: 材料成分、環境侵蝕性

- 可預測性: 根據腐蝕速率資料,相對可預測

- 預防: 正確的材料選擇、保護塗層

局部腐蝕:

特定材料的腐蝕行為

| 材質 | 主要腐蝕模式 | 關鍵環境 | 保護機制 |

|---|---|---|---|

| 碳鋼 | 均勻、點蝕 | 海洋性、酸性 | 塗層、陰極保護 |

| 不銹鋼 316 | 點蝕、縫隙 | 氯化物溶液 | 被動薄膜,正確的等級選擇 |

| 鋁合金 | 點蝕、電蝕 | 海洋性、鹼性 | 陽極處理、合金選擇 |

| 黃銅 | 脫鋅、SCC | 氨、壓力 | 抑制合金、應力消除 |

| Inconel 625 | 最小的腐蝕 | 極端環境 | 氧化鉻薄膜 |

不同材料如何應對腐蝕環境

材料選擇必須考慮特定的腐蝕機制和環境條件,以確保最佳的性能和壽命。

不同的材料基於其化學成分、微觀結構以及形成表面保護膜的能力而展現出截然不同的耐腐蝕性,不銹鋼依靠鉻氧化物的鈍化性,鋁形成氧化物保護層,而特殊合金則使用多種合金元素來增強保護性。 瞭解材料與環境之間的互動關係,有助於最佳選擇。

不銹鋼性能分析

奧氏體不銹鋼 (300 系列):

- 316L 成分: 17-20% Cr、10-14% Ni、2-3% Mo、<0.03% C

- 耐腐蝕性: 在大多數環境中表現優異,在高氯環境中表現受限

- 耐點蝕性: PREN = %Cr + 3.3(%Mo) + 16(%N) ≈ 25-27

- 關鍵應用: 船舶、食品加工、化學品處理

- 限制: 60°C 以上由氯引起的點蝕、應力腐蝕開裂

雙相不銹鋼:

- 2205 成分: 22% 鉻、5% 鎳、3% 鉬、平衡鐵素體/奧氏體

- 耐腐蝕性: 優於 316L,出色的耐氯性

- 耐點蝕性: PREN ≈ 35,明顯高於奧氏體等級

- 機械特性: 強度更高、耐應力腐蝕性更佳

- 應用: 離岸、化學加工、高氯酸環境

超級雙相不銹鋼:

- 2507 成分: 25% 鉻、7% 鎳、4% 鉬、氮添加量

- 耐腐蝕性: 在惡劣環境中表現卓越

- 耐點蝕性: PREN ≈ 42,適用於嚴苛的使用環境

- 成本考量: 成本是 316L 的 3-5 倍,用於關鍵應用是合理的

- 應用: 海水系統、化學加工、離岸平台

Hassan 是沙烏地阿拉伯一家大型海水淡化廠的腐蝕控制管理人員,我們與他合作評估了電纜接頭在高溫海水環境中的性能。標準的 316L 不銹鋼在 6 個月內出現點蝕故障。我們的超級雙相 2507 電纜接頭儘管暴露在 80°C 的侵蝕性海水中,仍運作了 5 年以上,沒有出現任何腐蝕問題。

鋁合金腐蝕特性

6061-T6 鋁:

- 組成: 1% 鎂、0.6% 矽、平衡鋁

- 腐蝕機制: 保護性氧化鋁薄膜 (Al₂O₃)

- 環境敏感性: 在氯化物溶液中易點蝕

- 電鍍問題: 對大多數金屬呈陽性,需要隔離

- 應用: 航太、汽車、一般工業 (非船舶)

5083 航海級鋁合金:

- 組成: 4.5% 鎂,增強耐腐蝕性

- 耐腐蝕性: 海洋環境中的優異性能

- 應力腐蝕: 在海洋應用中抗 SCC

- 焊接注意事項: 焊接後保持耐腐蝕性

- 應用: 海洋結構、離岸設備、造船

陽極處理鋁材 性能:

- 第二類陽極處理: 10-25 μm 氧化層,增強防腐能力

- III 型陽極處理: 25-100 μm 硬質塗層,優異的耐用性

- 密封處理: 提高侵蝕性環境中的耐腐蝕性

- 效能改善: 與裸鋁相比,壽命延長 5-10 倍

- 限制: 塗層損壞會使基材加速腐蝕

特殊合金性能

Inconel 625 (UNS N06625):

- 組成: 58% Ni、20-231TB3T Cr、8-101TB3T Mo、3.61TB3T Nb

- 耐腐蝕性: 極端環境下的卓越性能

- 溫度能力: 保持特性至 650°C

- 耐化學性: 耐酸、鹼、氧化條件

- 成本因素: 成本是不銹鋼的 10-15 倍,用於關鍵服務是合理的

哈氏合金 C-276:

- 組成: 57% Ni、16% Cr、16% Mo、4% W

- 耐腐蝕性: 還原酸的優異性能

- 多功能性: 在氧化性和還原性環境中均表現優異

- 應用: 化學處理、污染控制、廢棄物處理

- 性能: 幾乎不受應力腐蝕開裂的影響

電化腐蝕:多材質系統中隱藏的威脅

當不同的金屬在電解質的存在下進行電性連接時,會產生電化腐蝕,加速較活躍金屬的腐蝕。

當不相容的金屬耦合在一起時,電偶腐蝕可使腐蝕率增加 10-100 倍,其嚴重程度取決於材料之間的電位差、面積比和電解質導電性,因此材料相容性分析對於電纜接頭系統的設計至關重要。 正確的材料選擇可防止災難性的電偶故障。

電鍍系列與相容性

海水中的電鍍系列(從最惰性到最不惰性):

- 白金、黃金 - 高度陰極(保護)

- Inconel 625、Hastelloy C - 優秀的貴族

- 316 不銹鋼 (被動式) - 被動時的高貴

- 銅、青銅 - 溫和的貴族

- 黃銅 - 中度活動

- 碳鋼 - 活性(易腐蝕)

- 鋁合金 - 高度活躍

- 鋅 - 最活躍 (犧牲)

相容性指引:

- 安全組合: 電位差在 0.25V 以內的材料

- 警戒區: 0.25-0.50V 差異,需要評估

- 危險的組合: >0.50V 差異,避免直接接觸

- 區域效果: 陰極/陽極比率大會加速腐蝕

- 距離效應: 電鍍電流隨分離距離縮小

真實世界的電鍍腐蝕範例

案例研究 1:鋼製外殼的鋁製電纜接頭

- 問題: 安裝在鋼板上時,鋁製接頭會快速腐蝕

- 機制: 鋁陽極對鋼,加速溶解

- 解決方案: 不銹鋼隔離墊圈、介電塗層

- 結果: 使用壽命從 6 個月延長至 5 年以上

案例研究 2:銅製接頭與鋁製電纜

- 問題: 鋁製電纜接頭在銅製接頭介面上受到腐蝕

- 機制: 鋁與黃銅呈陽極反應,在連接處集中侵蝕

- 解決方案: 鍍錫鋁耳、防蝕化合物

- 結果: 消除電偶腐蝕,維持電氣完整性

我們與一家大型離岸風力發電場營運商的腐蝕工程師 Maria 合作,解決鋁製纜線接頭與鋼製塔架結構之間的電偶腐蝕問題。原始設計在 18 個月內就顯示出嚴重的鋁腐蝕。我們的解決方案使用 316L 不銹鋼接頭,並採用適當的隔離措施,消除了電偶效應,並實現了 25 年的設計壽命。

電鍍腐蝕預防策略

材料選擇方法:

- 相容材料: 使用電偶串聯的金屬

- 犧牲性保護: 故意使用活性較高的材料作為陽極

- 貴族材料系統: 全部使用耐腐蝕合金

- 塗層系統: 使用保護屏障隔離異種金屬

設計解決方案:

- 電氣隔離: 非導電墊片、襯套、塗層

- 區域比率最佳化: 相對於陰極,陽極面積最小化

- 排水設計: 防止電解質在縫隙中積聚

- 無障礙: 檢查和維護通道的設計

影響電偶腐蝕的環境因素

| 環境 | 電解質電導率 | 電鍍風險 | 預防優先 |

|---|---|---|---|

| 海洋/海水 | 非常高 | 極端 | 關鍵 - 使用相容的材料 |

| 工業/化學 | 高 | 嚴重 | 重要 - 需要隔離 |

| 城市/污染 | 中度 | 中度 | 建議 - 保護措施 |

| 鄉村/乾燥 | 低 | 最低限度 | 基本 - 標準作法足夠 |

先進的表面處理和保護塗層

表面處理和塗層可在基本材料選擇之外提供額外的防腐蝕保護,通常可延長使用壽命 5-20 倍。

先進的表面處理,包括電鍍、轉換塗層和有機系統,可建立屏障保護,並改變表面電化學,以防止腐蝕開始,正確的選擇和應用可在侵蝕性環境中提供數十年的保護。 瞭解塗層機制可確保最佳的防護策略。

電鍍系統

鍍鋅:

- 機制: 鋼製基板的人工防護

- 厚度: 典型值為 5-25 μm,嚴苛使用環境下更厚

- 性能: 1-5 年保護期,視環境而定

- 應用: 一般工業、中等腐蝕環境

- 限制: 有限的溫度能力 (<100°C)

鍍鎳:

- 機制: 具有優異耐腐蝕性的阻隔保護

- 厚度: 10-50 μm,用於防腐

- 性能: 在溫和環境中使用 10-20 年

- 應用: 船舶、化學加工、裝飾

- 優勢: 表面堅硬、耐磨、耐溫

鍍鉻:

- 機制: 表面極為堅硬、耐腐蝕

- 類型: 裝飾性 (薄) vs. 硬鉻 (厚)

- 性能: 在侵蝕性環境中的超凡耐用性

- 應用: 液壓系統、化學加工、耐磨耗

- 環境問題: 六價鉻規範

轉換塗層

鉻酸鹽轉換(鋁):

- 機制: 鋁表面鉻酸鹽膜的化學轉換

- 性能: 優異的防蝕性和油漆附著力

- 厚度: 1-5 μm,透明至金黃色

- 應用: 航太、軍事、高性能需求

- 法規: RoHS 限制推動替代處理

磷酸鹽轉換(鋼):

- 機制: 鐵/鋅/錳磷酸鹽結晶形成

- 性能: 優異的塗裝系統基礎,適度的獨立保護

- 應用: 汽車、家電、一般製造業

- 效益: 改善漆面附著力、磨合期潤滑效果

- 過程: 酸洗、磷化、中和、乾燥

陽極處理(鋁):

- 類型 II: 10-25 μm、裝飾性和適度保護

- 類型 III: 25-100 μm、硬塗層用於嚴苛的服務

- 密封: 大幅改善耐腐蝕性

- 性能: 在適當密封的情況下,可在海洋環境中使用 10-25 年

- 應用: 建築、船舶、航太、電子

有機塗層系統

粉末塗層:

- 化學: 環氧、聚酯、聚氨酯、混合系統

- 申請: 靜電噴塗、熱固化

- 性能: 優異的耐久性、耐化學性

- 厚度: 50-150 μm 典型值

- 優勢: 符合環保要求,出色的加工品質

液體塗料系統:

- 底漆: 富含鋅、環氧、聚氨酯的防腐保護

- 面漆: 聚氨酯、耐候性含氟聚合物

- 系統設計: 多重塗層提供最大保護

- 性能: 若系統設計得宜,可使用 15-25 年

- 應用: 海事、化學、建築、工業

我們與 Bepto Connector 的塗層專家合作,為離岸應用中的電纜接頭開發了多層保護系統:富鋅環氧底漆、中層環氧塗層和含氟聚合物面漆。此系統可在海洋環境中提供 25 年以上的保護,明顯優於單層塗層。

塗層選擇標準

環境考量:

- 化學品接觸: 耐酸、鹼、溶劑要求

- 溫度範圍: 工作溫度和峰值溫度限制

- 紫外線照射: 戶外應用需要紫外線穩定的系統

- 機械需求: 耐磨、耐衝擊、彈性要求

- 電氣特性: 導電性與絕緣要求

效能要求:

- 使用壽命: 5-25 年,視應用程式的關鍵性而定

- 維護通道: 重塗的可行性與頻率

- 初始成本: 塗層系統成本與性能優勢

- 生命週期成本: 包括維護和更換的總成本

- 法規遵循: 環境與安全規範

塗層品質保證

表面處理標準:

- SSPC/NACE 標準[^5]: 表面清潔度要求

- 檔案要求: 附著力的表面粗糙度

- 污染控制: 除油、除鹽、除濕

- 環境條件: 應用期間的溫度、濕度

- 品質控制: 檢驗與測試規範

效能測試:

- 鹽霧測試: ASTM B117,加速腐蝕評估

- 循環測試: ASTM D5894、真實環境模擬

- 附著力測試: 塗層完整性的橫切、拉脫測試

- 厚度測量: 塗層均勻性和規格符合性

- 現場監測: 長期效能驗證

在 Bepto Connector,我們了解防腐蝕需要對電化學過程、材料相容性和環境因素有全面的瞭解。我們先進的材料選擇、表面處理和品質保證計畫,可確保在最具侵蝕性的環境中,仍能保持優異的耐蝕性,並延長使用壽命。

總結

腐蝕化學作用通過電化學過程從根本上決定了電纜接頭的壽命,而電化學過程可以通過適當的材料選擇、電偶相容性分析和先進的表面處理進行控制。瞭解這些機制可讓工程師指定在腐蝕環境中使用壽命可延長 10-50 倍的電纜接頭。

成功需要對環境條件、材料相容性和保護策略進行全面分析,而不是僅僅依賴通用規格。在 Bepto Connector,我們對腐蝕科學的深入瞭解和豐富的現場經驗,可確保您收到的電纜接頭在特定的腐蝕環境中具有優異的耐用性。

有關電纜接頭應用中的防腐常見問題

問:如何判斷哪種電纜接頭材料最適合我的腐蝕性環境?

A: 分析您的特定環境,包括溫度、pH 值、化學曝曬和氯化物含量,然後參考電鍍系列數據和材料相容性圖表。對於海洋環境,超級雙相不鏽鋼或 Inconel 可提供最佳性能,而化學加工則可能需要 Hastelloy 或其他特殊合金。

問:什麼是電偶腐蝕,如何在電纜壓蓋安裝過程中防止電偶腐蝕?

A: 當不同的金屬在電解液中電性連接時,會產生電化腐蝕,導致較活躍的金屬加速腐蝕。使用相容的材料(電位差在 0.25V 以內)、使用不導電的墊片進行電氣隔離,或使用保護塗層來斷開電蝕電路,以防止這種情況發生。

問:選擇適當的材料可延長電纜接頭的使用壽命多久?

A: 根據使用環境的不同,適當的材料選擇可以將使用壽命延長 10-50 倍。例如,在海水中從碳鋼升級為超級雙相不銹鋼,可將使用壽命從 1-2 年延長至 25 年以上,而先進的塗層可提供額外 5-20 倍的改善。

問:表面處理和塗層是否值得為了防腐而增加成本?

A: 是的,表面處理的初始成本通常高出 10-30%,但可延長使用壽命 5-20 倍,提供絕佳的投資回報。例如,陽極處理鋁材的成本比裸鋁高出 20%,但在海洋環境中的使用壽命卻可延長 10 倍,可大幅節省生命週期成本。

問:如何驗證電纜接頭在特定應用中的耐腐蝕性?

A: 請針對您的環境索取腐蝕測試資料、進行試驗安裝以進行現場驗證、指定在類似應用中有良好記錄的材料,並考慮加速腐蝕測試(鹽霧、循環測試)以在全面部署前驗證性能。