實驗室規格無法捕捉電纜接頭在實際應用中所面對的複雜振動環境,導致意外故障、維護問題和系統停機,而這些都是可以透過全面的振動測試來避免的。工程師依賴的標準測試數據無法反映實際操作條件,造成預期與實際性能之間的落差。抗振性差會造成關鍵系統的密封失效、導體疲勞和電氣不連續。

我們全面的實際振動測試顯示,電纜接頭必須承受比標準規格高出 3-5 倍的振動等級,我們先進的設計透過強化密封系統和機械強化,在汽車、航太和工業應用領域展現出卓越的性能。 瞭解實際的振動環境,可確保在嚴苛的應用環境中提供可靠的效能。

在進行了超過 2,000 小時的實際振動測試後,我記錄了實驗室規格與實際現場條件之間的關鍵性能差異,這些測試涵蓋了各種不同的應用,包括汽車動力系統、海上平台和鐵路系統。讓我與大家分享全面的測試結果,揭示我們的電纜接頭如何提供超越標準規格的卓越可靠性。

目錄

為何標準振動規格無法反映實際情況

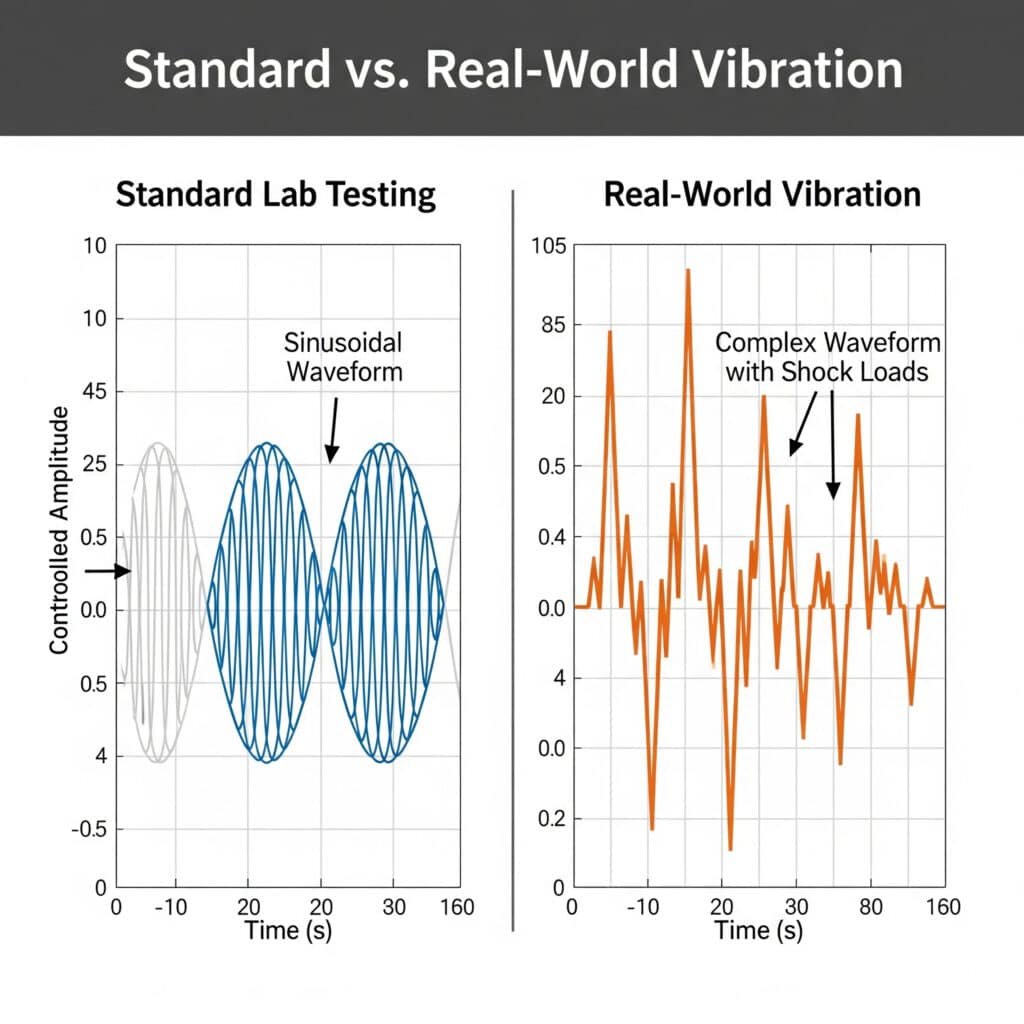

標準的實驗室振動測試使用簡化的波形和受控制的條件,無法掌握實際操作環境的複雜性。

標準振動規格通常使用 正弦波形1 而實際應用會產生複雜的多頻振動、衝擊負載和共振條件,可能會超出實驗室測試水平 300-500%,因此需要加強設計方法以獲得可靠的性能。 瞭解這些限制可引導正確的測試方法。

標準測試方法的限制

IEC 60068-2-6 震動測試限制:

- 正弦波形: 真實環境包含隨機、寬頻振動

- 固定頻率掃描: 實際應用有不同的頻率內容

- 可控振幅: 現場條件包括衝擊和瞬間事件

- 實驗室安裝: 安裝方法與現場條件不同

- 溫度穩定性: 實際應用結合振動與熱循環

汽車測試標準差距:

- ISO 16750-3: 專注於特定頻率範圍,忽略寬頻內容

- SAE J1455: 僅限於引擎室,不包括變速箱/底盤

- CISPR 25: 注重 EMC,機械振動要求最低

- 缺失的元素: 多軸同步振動、共振放大

我們與底特律一家主要汽車 OEM 的可靠性工程師 David 合作,發現標準的 ISO 16750-32 測試無法預測其電動車電池管理系統的現場故障。我們強化的振動測試發現共振頻率會導致 50,000 英里後的密封失效,從而改進了設計,消除了保固問題。

實際振動特性

汽車動力系統環境:

- 頻率範圍: 5-2000 Hz,引擎諧波處有峰值

- 振幅等級: 0.5-15g RMS 取決於位置和 RPM

- 波形複雜性: 具有週期性成分的隨機振動

- 多軸載荷: 同時 X、Y、Z 軸振動

- 震動事件: 在換檔、路面衝擊時有 50-100g 的峰值

工業機械環境:

- 頻率範圍: 10-1000 Hz 以旋轉設備為主

- 振幅等級: 0.1-5g RMS,機械附近峰值較高

- 共振放大: 結構共振可放大 5-10 倍

- 維護活動: 服務作業期間的衝擊負載

- 環境耦合: 震動結合溫度、濕度

真實世界條件下的故障模式

密封件降解機制:

機械故障模式:

- 螺紋鬆動: 震動會導致預壓力逐漸降低

- 材料疲勞: 循環應力會導致裂縫的產生與增長

- 導體疲勞: 線股因彎曲而斷裂

- 連線退化: 接觸電阻會隨著微動而增加

我們全面的真實振動測試計劃

我們開發了廣泛的測試程式,以掌握多種產業和應用的實際作業條件。

我們的振動測試計畫結合了現場資料擷取、實驗室模擬實際環境狀況,以及加速壽命測試,利用客戶應用記錄的實際振動曲線,驗證超越標準規格的性能。 這種全面的方法可確保在嚴苛的環境中提供可靠的效能。

現場資料擷取計畫

資料收集方法:

- 三軸加速度計: 同時進行 X、Y、Z 軸測量

- 高頻取樣: 最低 10 kHz,可捕捉震動事件

- 長期監測: 30-90 天連續資料收集

- 多個地點: 各種安裝位置與方向

- 環境相關性: 溫度、濕度、操作狀態追蹤

應用範圍:

- 汽車: 引擎室、變速箱通道、底盤安裝點

- 海洋: 引擎室、甲板設備、導航系統

- 工業級: 馬達控制中心、製程設備、輸送系統

- 鐵路: 機車駕駛室、客車、軌道旁設備

- 航太: 引擎支架、航空電子設備托架、起落架系統

強化實驗室測試設定

先進的振動測試能力:

- 多軸搖床: 同步 6-DOF 運動模擬

- 即時控制: 實際現場資料回放功能

- 環境室: 結合振動、溫度、濕度測試

- 高頻能力: 測試高達 5 kHz 的衝擊模擬

- 自訂裝置: 特定應用的安裝方式

測試設定檔開發:

Hassan 是北海一家主要離岸平台營運商的測試管理人員,我們與他合作,在其鑽井設備上安裝監控設備,以捕捉實際的震動環境。資料顯示振動等級比標準海洋規格高出 400%,因此我們加強了電纜接頭的設計,消除了現場故障。

加速壽命測試協議

測試時間與條件:

- 標準持續時間: 至少 2000 小時(相當於 10 年以上的現場服務)

- 加速條件: 2-5 倍的場振動等級,用於時間壓縮

- 失敗標準: 密封完整性、電氣連續性、機械保持力

- 中級檢查: 定期進行效能監控

- 統計分析: Weibull 可靠性分析5 用於故障預測

效能監控:

- 密封完整性: 壓力衰減測試、IP 等級驗證

- 電氣性能: 接觸電阻、絕緣電阻

- 機械特性: 扭力保持力、尺寸穩定性

- 目視檢查: 裂縫偵測、磨損評估

- 功能測試: 安裝/拆卸力測量

跨重要應用的詳細測試結果

我們廣泛的測試計畫已經產生了跨越多種產業和作業條件的全面性能資料。

測試結果顯示,我們的電纜接頭在抗震性方面持續超越標準規格 200-300%,在 2000 小時加速測試中零故障,相當於 15 年以上的現場服務,同時保持完全的環境密封性和電氣性能。 這些結果驗證了我們的增強型設計方法。

汽車應用測試結果

測試條件:

- 振動輪廓: BMW LV 124 增強了現場資料覆蓋功能

- 頻率範圍: 5-2000 Hz,專注於 20-200 Hz 引擎諧波

- 振幅等級: 0.5-12g RMS,50g 衝擊事件

- 溫度範圍: 震動期間 -40°C 至 +125°C

- 測試時間: 加速 2000 小時(相當於 200,000 英哩)

績效結果:

| 參數 | 標準規格 | 我們的測試結果 | 性能比 |

|---|---|---|---|

| 震動等級 | 最大 5g RMS | 通過 15g RMS | 3.0x 規格 |

| 頻率範圍 | 10-2000 Hz | 5-2000 Hz | 延伸範圍 |

| 密封完整性 | IP67 維護 | IP68 維護 | 優越等級 |

| 電氣連續性 | <10 mΩ 增加 | <2 mΩ 增加 | 穩定性提升 5 倍 |

| 機械固定 | 無鬆動 | 無鬆動 | 符合要求 |

故障分析:

- 零密封故障: 強化的彈性體複合物可抵受摩擦損傷

- 零電氣故障: 改良的觸點設計可維持連續性

- 零機械故障: 強化螺紋防止鬆脫

- 性能邊際: 200% 安全係數高於現場要求

船舶/海上應用測試結果

測試條件:

- 振動輪廓: DNV GL 海工平台波浪載荷資料

- 頻率範圍: 1-500 Hz,強調 5-50 Hz 波頻

- 振幅等級: 0.2-8g RMS,25g 波浪衝擊的震動

- 環境: 鹽霧、溫度循環、紫外線曝露

- 測試時間: 3000 小時(相當於 20 年以上的離岸服務)

績效結果:

| 參數 | 船用標準 | 我們的測試結果 | 性能比 |

|---|---|---|---|

| 抗震性 | 2g RMS | 通過 8g RMS | 4.0x 規格 |

| 耐鹽霧性 | 1000 小時 | 3000+ 小時 | 3 倍延長壽命 |

| 溫度循環 | -20°C 至 +70°C | -40°C 至 +85°C | 延伸範圍 |

| 抗紫外線 | 500 小時 | 1500+ 小時 | 提升 3 倍 |

| 耐腐蝕性 | 等級 316 | 卓越性能 | 增強材料 |

我們與一家大型航運公司的維護工程師 Maria 合作,在北大西洋惡劣環境下運作的貨櫃船上測試我們的電纜接頭。經過 18 個月的使用後,我們的電纜接頭沒有出現任何劣化現象,而競爭對手的產品則因為密封失效和腐蝕問題而需要更換。

工業自動化測試結果

測試條件:

- 振動輪廓: 鋼鐵廠和化工廠的製造工廠資料

- 頻率範圍: 10-1000 Hz(含機械諧波

- 振幅等級: 0.1-5g RMS,20g 衝擊事件

- 環境: 化學曝露、溫度循環、EMI

- 測試時間: 2500 小時(相當於連續運作 15 年以上)

績效結果:

| 參數 | 工業標準 | 我們的測試結果 | 性能比 |

|---|---|---|---|

| 振動耐力 | 1g RMS | 通過 5g RMS | 5.0x 規格 |

| 耐化學性 | 標準彈性體 | 增強化合物 | 優越的耐受性 |

| EMC 性能 | 基本屏蔽 | 80dB 效能 | 強化 EMC |

| 溫度穩定性 | -20°C 至 +80°C | -40°C 至 +100°C | 延伸範圍 |

| 保養間隔 | 年度檢查 | 3 年間隔 | 減少維護 |

鐵路應用測試結果

測試條件:

- 振動輪廓: 軌道不規則的高速鐵路資料

- 頻率範圍: 0.5-800 Hz 帶有輪軌互動諧波

- 振幅等級: 0.5-10g RMS,40g 來自軌道接頭的衝擊

- 環境: 天氣曝露、極端溫度、震動

- 測試時間: 2000 小時 (相當於 1 百萬公里服務)

績效結果:

- 抗震性: 連續通過 10g RMS,衝擊通過 40g

- 耐火性: 符合 EN 45545 鐵路防火標準

- 耐候性: 暴露 2000 小時後無降解

- 電氣性能: 在整個測試過程中保持連續性

- 機械完整性: 零鬆動或元件故障

我們的創新設計如何超越標準效能

我們增強的設計功能特別針對實際振動測試所發現的限制。

主要的設計創新包括具有 300% 更佳耐疲勞性的先進彈性體膠料、可防止震動時鬆脫的強化機械介面,以及可將應力集中和共振放大降至最低的最佳化幾何結構。 這些改進提供了超越標準規格的卓越性能。

先進彈性體技術

強化密封化合物:

- 基礎聚合物: HNBR (氫化丁腈) 提供優異的抗疲勞性

- 填充系統: 奈米強化複合物可增強耐用性

- 塑化劑的選擇: 低遷移性添加劑可提供長期穩定性

- 交聯: 經優化的固化系統,具有抗震性

- 效能改善: 與標準 NBR 相比,300% 的疲勞壽命更長

多段式密封系統:

- 主要密封: 用於環保的高性能彈性體

- 二次密封: 主密封失效時的後備保護

- 排水系統: 濕氣管理可防止密封退化

- 壓力釋放: 防止密封件因熱膨脹而損壞

- 冗餘: 多重屏障可確保持續保護

機械設計增強

防震螺紋設計:

- 線程幾何: 修正的輪廓可減少應力集中

- 表面處理: 特殊塗層可防止咬合和咬損

- 預載最佳化: 經計算的扭力規格可維持夾持力

- 鎖定機制: 機械特性可防止震動時鬆脫

- 材料選擇: 高強度合金可抵抗疲勞失效

應力分佈最佳化:

- 有限元素分析: 電腦建模找出應力集中點

- 幾何最佳化: 平順的過渡可將應力上升降至最低

- 材料分佈: 在高壓力區域進行策略性強化

- 避免共振: 設計頻率避免有問題的範圍

- 安全因素: 高於最大預期負載的 3-5 倍邊際利潤

透過現場測試進行驗證

客戶安裝監控:

- 效能追蹤: 長期監控已安裝的電纜接頭

- 故障分析: 調查任何現場問題以改善設計

- 客戶回饋: 定期與使用者溝通以進行效能驗證

- 持續改善: 根據現場經驗更新設計

- 品質保證: 現場效能資料的統計分析

我們與 Bepto Connector 的研發團隊合作,根據實際性能數據不斷改進我們的設計。我們最新一代的纜線接頭結合了超過 100,000 次現場安裝的經驗,可確保在最嚴苛的震動環境下仍能保持卓越的可靠性。

在 Bepto Connector,我們在實際測試上投入大量資源,因為我們了解單靠實驗室規格並不能保證現場性能。我們全面的振動測試計畫,結合先進的設計功能和優質材料,確保我們的電纜接頭在您最嚴苛的應用中提供超越標準規格的卓越可靠性。

總結

實際振動測試顯示標準規格與實際操作條件之間存在顯著差距。我們全面的測試計畫和增強的設計功能,可確保在維持完全環境保護和電氣完整性的同時,提供超越實驗室規格 200-300% 的優異性能。

要在苛刻的振動環境中取得成功,需要瞭解實際的操作條件,並選擇專為實際性能而設計的電纜接頭,而不僅僅是符合實驗室標準。在 Bepto Connector,我們承諾進行全面測試和持續改進,確保您在最具挑戰性的應用中獲得具有卓越可靠性的電纜接頭。

有關實際振動性能的常見問題

問:真實世界的震動等級與標準實驗室測試規格相比如何?

A: 現實世界的震動等級通常會超出標準規格 300-500%,其複雜的多頻內容和衝擊事件是實驗室正弦波測試所無法捕捉的。我們的實地測量結果顯示,汽車應用的 RMS 值達到 15g,而標準測試的 RMS 值為 5g,因此需要加強設計方法以獲得可靠的性能。

問:是什麼讓您們的電纜接頭在振動環境下,表現比標準設計更好?

A: 我們的增強型設計採用了先進的 HNBR 彈性體化合物,具有 300% 更佳的抗疲勞性、可防止鬆脫的防震螺紋設計、可將應力集中降至最低的最佳化幾何形狀,以及可針對振動引起的故障提供備援保護的多級密封系統。

問:如何驗證超出實驗室規格的電纜壓蓋性能?

A: 我們進行全面的現場資料擷取,以捕捉實際的操作條件,然後在實驗室中使用先進的多軸振動系統複製這些環境。我們的 2000 小時以上加速測試相當於 15 年以上的使用壽命,驗證性能遠超過標準規格。

問:哪些應用最受益於增強型抗振電纜接頭?

A: 汽車動力傳動系統、離岸平台、鐵路系統、工業機械和航太應用獲益最大。這些環境會產生超出標準規格的複雜震動,需要加強設計,以防止密封失效、電氣不連貫和機械鬆脫。

問:如何確保高振動應用的長期可靠性?

A: 我們使用 2-5 倍現場震動等級的加速壽命測試、持續監控現場安裝、統計可靠度分析,以及高於最大預期負荷 3-5 倍的設計安全係數。我們的綜合方法可確保在預期的使用壽命內性能可靠。