面板製造廠在低效率的電纜接頭安裝上浪費了數千個小時。緩慢的流程扼殺了盈利能力,並延遲了客戶的交貨時間。

這家面板製造廠通過採用預定尺寸的壓蓋套件、標準化的扭力程序和最佳化的工作區佈局,實現了 40% 的電纜壓蓋安裝速度 - 每年可減少 $180,000 的人工成本,同時避免了返工。

去年春天 Hassan 打電話給我時,他的配電盤製造作業正沉浸在低效率之中。"他抱怨說:「Chuck,我的技術人員花在選擇和安裝電纜接頭上的時間比實際配線的時間還多。

目錄

這家商店在原始安裝過程中的成本是多少?

了解基線低效率的地方,就能發現最大的改善空間。

原來的電纜接頭安裝程序每個接頭需時 12 分鐘,返工率高達 15%,這家 50 人的面板工廠每年在人力方面的成本高達 $280,000,同時造成交貨延誤和品質問題。

低效率的惡夢

Hassan's Electrical Systems LLC 建立 客製化控制面板1 工業自動化。當我參觀他們位於杜拜的 15,000 平方英尺廠房時,我親眼見證了混亂的情況。

原始製程分解:

- 腺體選擇:3 分鐘搜尋垃圾桶

- 尺寸驗證: 2 分鐘測量和檢查

- 工具收集:1.5 分鐘找到正確的工具

- 安裝:4 分鐘實際組裝工作

- 品質檢查:1.5 分鐘檢查與測試

- 總時間:每個腺體 12 分鐘

隱藏的時間浪費者:

- 步行前往儲存區(往返 150 公尺)

- 搜尋混合庫存倉庫

- 多次測量纜線

- 使用錯誤的工具和重新啟動

- 糾正安裝錯誤

瘋狂背後的數學

Hassan 的商店每月在 40 個進行中的專案中安裝約 2,000 個電纜接頭。

每月勞工分析:

- 腺體總數:2,000 件

- 每個腺體的時間:12 分鐘

- 總工時:400 小時

- 勞動率:$35/小時 (含間接費用)

- 每月成本: $14,000

- 年度成本: $168,000

返工影響:

- 返工率:15% (300 腺/月)

- 額外時間: 每次返工 8 分鐘

- 返工時數:40小時/月

- 返工成本:$1,400/month ($16,800/year)

- 品質檢驗時間:60 小時/月 ($25,200 美元/年)

每年總安裝成本:$210,000

漣漪效應

但真正的成本不只是勞動力。Hassan 的低效率造成了多種問題:

客戶影響:

- 交貨延遲:20% 項目延遲發貨

- 品質投訴:8% 客戶拒收率

- 返工成本:$50,000 次年度保固索賠

- 損失的業務:3 位客戶轉換供應商

員工影響:

- 挫折程度:組裝團隊流失率高

- 加班費:15% 加急工作的額外報酬

- 訓練負擔:由於人員更替而不斷進行再培訓

- 士氣問題:技術人員感到無所事事

"我最好的技術人員花在尋找零件上的時間,比製作面板還要多,」Hassan 告訴我。「必須有所改變」。

大衛的類似掙扎

大約在同一時間,David 在德國的面板廠也面臨相同的挑戰。他的 30 人業務正在失去合約給速度更快的競爭對手。

David 的痛點:

- 安裝時間:14 分鐘/腺 (比 Hassan 還差!)

- 庫存混亂:200 多種不同的壓蓋類型庫存

- 工具效率低:技術人員擁有的個人工具組

- 品質問題:22% 電纜入口的返修率

"我們被自己的複雜性所淹沒,」David 承認。「每個專案都使用不同的腺體類型,沒有人能快速找到任何東西」。

哪些具體變更節省的時間最多?

在有系統地實施時,小的流程改進可以複合成為巨大的效率提升。

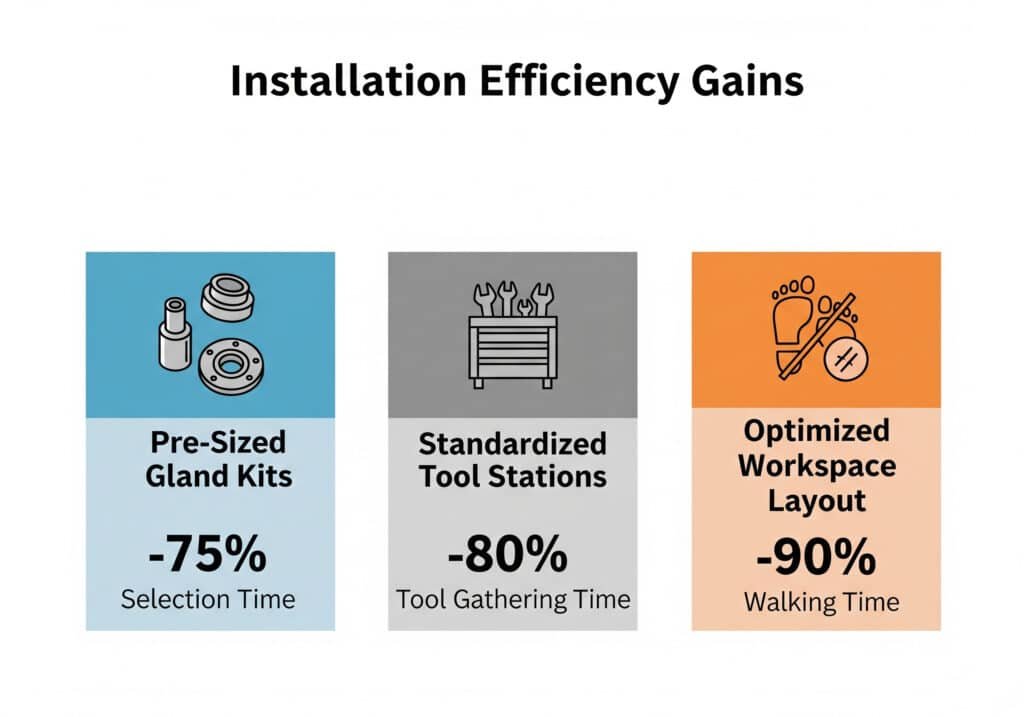

預先設定尺寸的壓蓋套件減少了 75% 的選擇時間,標準化的工具站減少了 80% 的工具收集時間,最佳化的工作區佈局減少了 90% 的安裝步行時間。

變更 #1:預定尺寸接頭套件

最大的突破來自於消除安裝過程中的決策。

套件系統:

- 套件 A:M12-M16 尼龍接頭 (80% 的應用)

- 套件 B:M20-M25 黃銅接頭 (15% 的應用)

- 套件 C:M32+ 不銹鋼接頭 (5% 的應用)

- 特殊套件:防爆及船用接頭

套件內容(範例 - 套件 A):

- 20x M12 尼龍密封接頭

- 15x M16 尼龍接頭 (含密封件)

- 10x M20 尼龍接頭 (含密封件)

- 鎖緊螺母組合

- 安裝說明

- 品質清單

節省時間:

- 之前:3 分鐘選擇 + 2 分鐘驗證 = 5 分鐘

- 之後:30 秒套件選擇 = 0.5 分鐘

- 節約:每個腺體 4.5 分鐘 (37.5% 的總時間)

變更 #2:標準化工具站

我們完全消除了工具狩獵遊戲。

工具站設計:

- 地點:每 4 個工作台一個 (最遠可達 5 公尺)

- 內容:電纜壓蓋安裝所需的所有工具

- 組織架構:帶有工具輪廓的陰影板

- 維護:每日工具檢查與更換

標準工具清單:

- 校正扭力扳手(10-50 Nm 範圍)

- 電纜剝線工具(多種尺寸)

- 螺紋切削絲錐和模具

- 測量卡尺

- 清潔刷

- 螺紋密封劑分配器

節省時間:

- 之前:1.5 分鐘收集工具

- 之後:0.3 分鐘即可抵達附近車站

- 節約:每個腺體 1.2 分鐘 (10% 的總時間)

變更 #3:最佳化工作區佈局

我們重新設計了整個生產流程,以盡量減少移動。

佈局原則:

- U 型工作台:觸手可及的一切

- 重力送料零件箱:自動補貨

- 整合式電纜管理:無線纜纏結

- 品質站:內建測試設備

工作流程最佳化:

- 電纜準備區:切割和剝離站

- 壓蓋組裝區:安裝工作區

- 品質驗證點:測試與文件

- 成品暫存:準備下一個組裝步驟

節省時間:

- 之前:每 10 個腺體步行 150 公尺

- 之後:每 10 個腺體步行 20 公尺

- 節約:每 10 個腺體 2 分鐘 (1.7% 改善)

變更 #4:簡化安裝程序

我們建立了萬無一失的程序,省去了思考的時間。

- 選擇纜線:使用 go/no-go 量規量度直徑

- 選擇腺體:使用電纜直徑從套件中選擇

- 準備電纜:剝皮至標記的長度 (雷射蝕刻尺)

- 安裝壓蓋:遵循扭力順序卡

- 測試密封:使用標準壓力測試程序

視覺輔助:

- 以顏色標示的電纜直徑圖

- 扭力順序圖解

- 通過/未通過檢查範例

- 故障排除流程圖

節省時間:

- 之前:1.5 分鐘思考與檢查

- 之後:程序後 0.2 分鐘

- 節約:每個壓蓋 1.3 分鐘 (11% 的總時間)

Hassan 的實施結果

Hassan 在 3 個月內分階段推出改變:

第 1 階段(第 1 個月):工具站

- 縮短時間:10% 改良

- 品質改善:5% 錯誤較少

- 員工回饋:「終於在我們需要的地方找到工具了!」

第 2 階段(第 2 個月):預定尺寸套件

- 縮短時間:35% 改善 (累積)

- 品質改善:12% 錯誤較少

- 存貨週轉率:每年從 6 倍提高到 12 倍

第 3 階段(第 3 個月):佈局最佳化

- 縮短時間:42% 改善(最終)

- 品質改善:18% 錯誤較少

- 員工滿意度:顯著改善

標準化如何同時改善速度與品質?

消除可變性可創造可預測、可重複的製程,減少錯誤,同時提高速度。

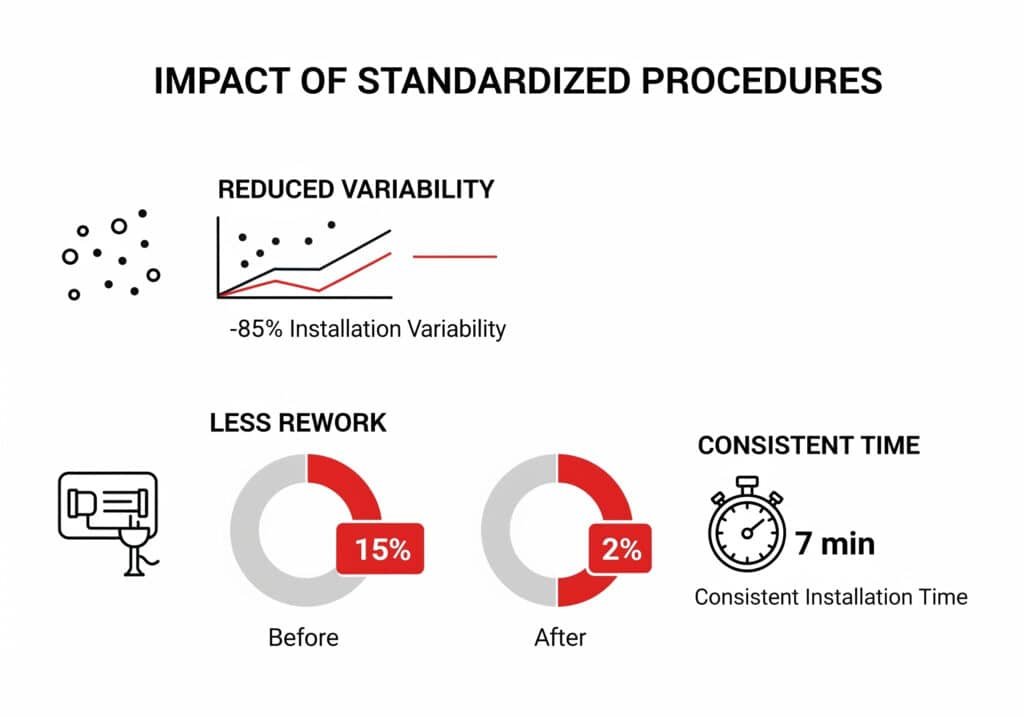

標準化程序減少了 85% 的安裝變化,將重複工作從 15% 減少到 2%,同時使技術人員無論經驗水平如何,都能達到一致的 7 分鐘安裝時間。

流程標準化的力量

標準化之前,Hassan 有 12 種不同的安裝方法(每位技術人員一種)。標準化之後,每個人都遵循相同的行之有效的程序。

標準化要素:

1.材料標準化

2.工具標準化

- 適用於所有工作站的單一扭力扳手型號

- 整個車間使用相同的電纜剝離工具

- 標準化的測量設備 (相同品牌/型號)

- 常用螺紋密封劑和清潔用品

3.程序標準化

- 附有照片的書面工作說明

- 每個壓蓋尺寸的標準扭力順序

- 一致的品質檢查點

- 統一文件要求

品質改善指標

標準化之前:

- 返工率:15% (300 腺/月)

- 客戶投訴:每月 8 次

- 保固費用:$4,200/月

- 檢驗時間:每個腺體 1.5 分鐘

標準化之後:

- 返工率:2%(40 個腺體/月)

- 客戶投訴:每月 1 次

- 保固費用:$600/月

- 檢驗時間:每個腺體 0.5 分鐘

訓練加速

標準化大大改善了新技術人員的訓練:

訓練時間比較:

| 技能等級 | 之前 (小時) | 之後 (小時) | 改進 |

|---|---|---|---|

| 基本安裝 | 16 | 4 | 75% 更快 |

| 品質程序 | 8 | 2 | 75% 更快 |

| 疑難排解 | 12 | 3 | 75% 更快 |

| 總訓練 | 36 | 9 | 75% 更快 |

訓練成效:

- 新技術人員的生產力:在 2 週內達到 90% 的效率 vs. 8 週內達到 90% 的效率

- 錯誤率:新技術人員立即達到 <5% 的錯誤率

- 信心等級:更高的工作滿意度和留任率

大衛的標準化之旅

David 實施了類似的標準化,效果更加顯著:

他的方法:

- 腺體類型:標準類型從 200 種減至 15 種

- 供應商:優先供應商從 8 家合併為 2 家

- 程序:以德文和英文製作視覺化工作指示

- 訓練:所有技術人員的強制性認證計畫

大衛的結果:

- 安裝時間:從 14 分鐘縮短至 6.5 分鐘 (54% 的改進)

- 返工率:從 22% 降至 1.5%

- 客戶滿意度:從 78% 增加到 96%

- 員工流失率:每年從 25% 減至 8%

「標準化改變了我們的整個運作,」David 報告說。「我們在 4 個月內從混亂變得精確無誤」。

複合效應

標準化創造了意想不到的額外效益:

庫存管理:

- 庫存水平:減少 60%,同時提高可用性

- 陳舊存貨:消除 $45,000 的死庫存量

- 供應商關係:與更少的供應商建立更強的夥伴關係

- 購買力:透過數量整合提高定價

維護效率:

- 工具維護:使用相同的設備進行簡化

- 備用零件:降低複雜性和庫存

- 校準:精簡的標準配備

- 更換:更快地採購相同的工具

實施 6 個月後有哪些可衡量的結果?

現實世界的結果證明了在面板製造作業中系統化流程改進的價值。

6 個月後,Hassan 的車間達到 7.2 分鐘平均安裝時間 (40% 改善)、2% 返修率 (87% 改善),以及每年節省 $180,000 人工,同時將客戶滿意度提升至 94%。

Hassan 6 個月的表現報告

安裝時間結果:

| 公制 | 之前 | 之後 | 改進 |

|---|---|---|---|

| 每個腺體的平均時間 | 12.0 分鐘 | 7.2 分鐘 | 40% 更快 |

| 最快的技術人員 | 9.5 分鐘 | 6.8 分鐘 | 28% 更快 |

| 最慢的技術人員 | 16.2 分鐘 | 8.1 分鐘 | 50% 更快 |

| 時間變異性 (std dev) | 3.2 分鐘 | 0.7 分鐘 | 78% 更一致 |

品質改善:

財務影響:

節省人工成本:

- 每月安裝壓蓋:2,000 件

- 每個腺體節省的時間:4.8 分鐘

- 每月節省總額:160 小時

- 勞動率:$35/小時

- 每月節省: $5,600

- 每年節省: $67,200

減少返工節省成本:

- 減少返工:260 個腺體/月 (15% 至 2%)

- 每次返工時間: 8 分鐘

- 每月節省時間:35小時

- 每月節省: $1,225

- 每年節省: $14,700

品質成本節省:

- 降低保固成本:$3,600/月

- 節省年度保固費用: $43,200

- 縮短檢驗時間:33小時/月

- 節省年度檢查費用: $13,860

每年節省總額:$138,960

生產力倍增效應

這些改進創造了正反饋循環:

員工參與:

- 工作滿意度:從 6.2/10 增加到 8.7/10

- 更換率:每年從 18% 減至 6%

- 訓練成本:減少$25,000/年

- 加班時間:總時數從 15% 減至 5%

客戶影響:

- 準時交貨:從 80% 改為 96%

- 客戶滿意度:從 82% 增加到 94%

- 重複業務:增加 35%

- 獲取新客戶: 6 個月內新增 8 個帳戶

競爭優勢:

- 報價週轉:從 5 天減至 2 天

- 產能:在不增加員工的情況下增加 25%

- 利潤率:由於效率提高,增加 12%

- 市場佔有率:獲得 3 個主要競爭對手的帳戶

大衛的平行成功

David 在德國的行動也取得了類似的成果:

David 的 6 個月指標:

- 安裝時間:14 分鐘 → 6.5 分鐘 (54% 的改進)

- 返工率: 22% → 1.5% (93% 改良)

- 每年節省: €195,000 ($210,000)

- 客戶保留率:從 75% 改為 92%

「這些結果超出了我們最瘋狂的預期,」David 報告道。「我們現在是本區域速度最快的面板製造商,客戶也注意到了」。

Hassan 的 ROI 計算

實施投資:

- 工具站:$15,000 (5 站 × $3,000)

- 佈局修改:$25,000 (工作台重新配置)

- 訓練計畫:$8,000 (程序開發 + 培訓時間)

- 庫存重組:$5,000 (套件設定 + 標籤)

- 投資總額: $53,000

年度福利:

- 節省人力: $67,200

- 減少返工: $14,700

- 品質改善: $57,060

- 生產力提升:$45,000 (容量增加)

- 年度總收益: $183,960

ROI 計算:

"這是我們做過的最好的投資,」Hassan 總結道。"不到 4 個月就收回了投資成本,而且我們每個月都能看到複合效益。

總結

本案例研究證明,有系統地改善電纜接頭安裝的流程,可帶來可衡量的成果,進而改變面板大樓的運作。

有關面板店安裝效率的常見問題

問:實施這些效率改進需要多長時間?

A: 全面實施需要 3-4 個月,分階段推出。工具站可在 2 週內實施,預定尺寸套件可在 4 週內實施,而佈局最佳化可在 8-12 週內實施,以達到最大效益。

問:這些改良的最小店面規模是多少?

A: 任何每月安裝 500 個以上電纜接頭的工廠都能獲得正面的 ROI。規模較小的工廠可以先實施工具標準化和程序,然後隨著量的增加再增加其他改進措施。

問:您如何處理不符合標準套件的特殊客戶需求?

A: 維護「特殊專案」套件,其中包含較不常見的壓蓋類型。追蹤使用情況,找出應轉移至標準套件的項目。90% 標準化與 10% 靈活性的搭配效果很好。

問:技術人員需要接受哪些訓練才能採用這些新程序?

A: 為每位技術人員規劃 8 小時的訓練時間:2 小時課堂、4 小時實機操作、2 小時監督安裝。在每個工作站提供快速參考卡和視覺教具。

問:當多人輪班工作時,如何維持一致性?

A: 實施交接班檢查清單、標準化工具校準程序,並為每個班次指派品質主管。定期稽核可確保所有班次一致遵循程序。