簡介

想像一下:一個重要的離岸平台失去電力,原因是黃銅電纜接頭在短短 18 個月之後就因應力腐蝕開裂而失效,而不是預期的 20 年使用壽命。海洋環境、機械應力和材料脆弱性的結合造成了災難性故障的完美風暴,導致數百萬人停工和緊急維修。

黃銅電纜接頭的應力腐蝕開裂可以透過策略性的合金選擇來預防(避免 脫鋅1-CuZn37和船舶級黃銅合金在結合適當的製造過程後,與標準的CuZn39Pb3相比,顯示出更優異的耐蝕性。 瞭解冶金機制可讓工程師針對嚴苛環境指定抗裂解決方案。

我還記得北海石油平台的維護工程師 Andreas 在兩年內遭遇多次黃銅壓蓋故障後與我們聯絡。鹽霧、振動應力和標準黃銅成分的組合為應力腐蝕開裂創造了理想的條件。在改用我們具有最佳化合金成分和應力消除處理的船舶級黃銅接頭後,他們已經實現了超過 5 年的無故障運行,證明了材料科學在防止現場故障方面的關鍵重要性。

目錄

- 黃銅電纜接頭應力腐蝕開裂的原因是什麼?

- 哪些黃銅合金具有優異的抗裂性能?

- 製造過程如何影響 SCC 感應性?

- 哪些環境因素會加速裂解?

- 哪些預防策略可取得長期成功?

- 關於黃銅電纜接頭應力腐蝕開裂的常見問題

黃銅電纜接頭應力腐蝕開裂的原因是什麼?

瞭解應力腐蝕開裂背後的基本機理,材料科學家才能制定出有針對性的預防策略。

黃銅電纜接頭的應力腐蝕開裂是由於同時存在拉伸應力、腐蝕環境(特別是氨、氯化物或硫化合物)和易受影響的微觀結構所導致。 跨粒面2 通過黃銅基礎中的富鋅相。 這種現象需要所有三個因素同時發生,因此可以透過控制任何單一元素來進行預防。

三因素模型

應力腐蝕開裂遵循既定的三要素要求:

機械應力元件:

- 製造過程(加工、成型、焊接)產生的殘留應力

- 安裝期間的外加應力(過度扭力、熱膨脹)

- 來自震動、壓力循環、熱循環的服務應力

- 設計特徵(螺紋、鍵槽、尖銳過渡處)的應力集中

腐蝕性環境:

- 氨和氨化合物(對黃銅最具侵蝕性)

- 來自海洋環境或工業製程的氯離子

- 含硫化合物 (H2S、SO2、硫酸鹽)

- 濕氣作為電化學反應的電解質

易感材料:

- 鋅含量高 (>30%) 會產生電偶

- 富含鋅相的特殊微觀結構

- 晶界析出物成為裂縫誘發點

- 冷作增加位錯密度和儲存能量

裂縫誘發與擴散

裂解過程遵循可預測的階段:

啟動階段:

- 高應力位置的優先攻擊

- 形成微坑或表面粗糙化

- 新形成缺陷的應力集中

- 從一般腐蝕過渡到局部侵蝕

傳播階段:

- 裂縫垂直於最大拉伸應力前進

- 通過富含鋅地區的跨晶粒路徑

- 裂縫尖端保持活躍,而兩側鈍化

- 分支發生在晶粒邊界或相界面上

最終失敗:

- 縮小橫截面積會增加應力強度

- 加速裂縫成長率

- 達到臨界裂縫尺寸時突然斷裂

- 脆性外觀,塑性變形極小

臨界應力閾值

研究顯示特定的壓力水平會觸發 SCC 的啟動:

閾值應力值:

- CuZn30: 40-60% of 屈服強度3 在氨環境中

- CuZn37:屈服強度 60-80%(提高耐受性)

- CuZn39Pb3:屈服強度為 30-50%(高感應性)

- 船用黃銅:屈服強度 70-90%(最佳化成分)

這些臨界值會隨環境嚴重程度和暴露時間的不同而有顯著變化,這強調了設計和安裝程序中應力控制的重要性。

哪些黃銅合金具有優異的抗裂性能?

合金成分會顯著影響應力腐蝕開裂的敏感性,特定的成分會顯著提高耐受性。

航海級黃銅合金 (CuZn37, CuZn36Sn1) 和鋁製黃銅 (CuZn22Al2) 具有比標準黃銅 (CuZn39Pb3) 更優異的抗裂性,這是由於較低的鋅含量、有益的合金添加物,以及最佳化的微觀結構,可將電偶效應降至最低並降低環境敏感度,同時維持足夠的機械特性,適用於電纜接頭應用。 我們的合金選擇程序優先考量長期可靠性,而非初期成本。

合金性能比較

| 合金名稱 | 鋅含量 | 抗 SCC | 海洋適用性 | 成本因素 |

|---|---|---|---|---|

| CuZn39Pb3 (標準) | 39% | 貧窮 | 不推薦 | 1.0x |

| CuZn37 (船用黃銅) | 37% | 良好 | 極佳 | 1.2x |

| CuZn36Sn1 | 36% | 非常好 | 極佳 | 1.4x |

| CuZn22Al2 (鋁黃銅) | 22% | 極佳 | 傑出 | 1.6x |

| CuNi10Fe1Mn (銅鎳) | 0% | 傑出 | 傑出 | 2.0x |

影響電阻的冶金因素

鋅含量的影響:

- 高鋅合金 (>35%) 形成富鋅β相

- β 相可作為陽極部位,促進電化腐蝕

- 較低的鋅含量 (<35%) 可維持單一的α-相結構

- 均勻的微觀結構可減少電化學電位差異

有益的合金元素:

- 錫(0.5-1.0%):形成表面保護膜,提高耐腐蝕性

- 鋁 (1-2%):形成附著氧化層,具有優異的航海性能

- 鎳 (5-30%):完全消除鋅,出色的抗 SCC 能力

- 鐵 (0.5-1.5%):細化晶粒結構,改善機械特性

微結構考慮因素:

- 單相的α-銅顯示出比雙相結構更優越的抗性

- 細晶粒尺寸可降低裂縫擴散率

- 無鉛可提高耐環境性

- 受控冷卻可防止有害相沉澱

Bepto 的合金選擇策略

在我們的工廠,我們已根據應用的嚴重性制定了特定的合金建議:

標準工業應用:

- CuZn37 船用黃銅,用於一般用途的電纜接頭

- 效能與成本效益的絕佳平衡

- 只要安裝正確,適用於大多數工業環境

惡劣的海洋環境:

- 用於離岸平台和海岸裝置的 CuZn36Sn1

- 優異的抗氯化物誘發的開裂能力

- 在北海應用領域的傑出往績

化學處理:

- 適用於侵蝕性化學環境的 CuZn22Al2 鋁黃銅

- 對氨和硫化合物具有出色的耐受性

- 較長的使用壽命證明較高的初始成本是合理的

關鍵應用:

- 提供終極可靠性的 CuNi10Fe1Mn 銅鎳合金

- 零鋅含量消除脫鋅風險

- 指定用於核能、製藥及安全關鍵系統

製造過程如何影響 SCC 感應性?

製造過程會顯著影響殘留應力水平和微觀結構,直接影響抗應力腐蝕開裂能力。

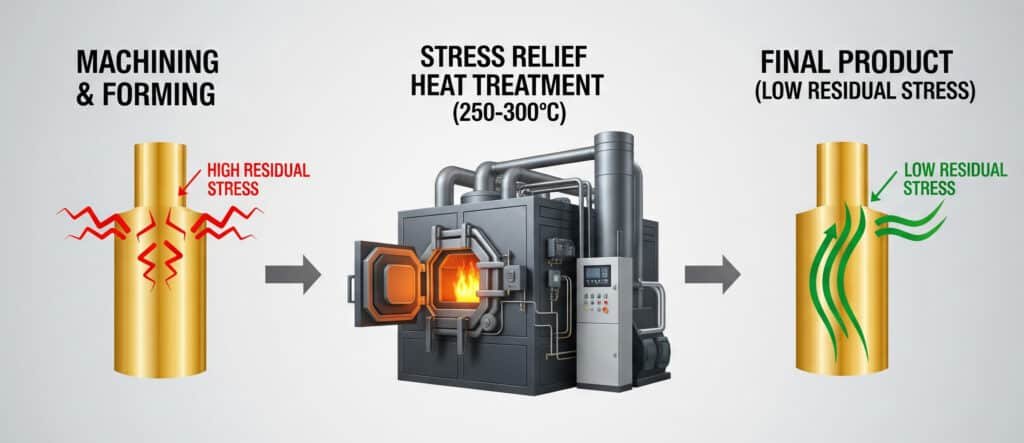

製造過程會在機械加工、成形和組裝作業中引入殘留應力,進而影響 SCC 的易感性,冷加工會增加儲存能量和位錯密度,而在 250-300°C 的溫度下進行適當的消除應力熱處理,則可減少 80-90% 的殘留應力,並最佳化微觀結構以獲得最大的抗裂性。 我們的製造規程將生產過程中的應力最小化放在首位。

關鍵製造階段

加工作業:

- 螺紋切削會產生高表面應力

- 刀具幾何和切削參數會影響殘餘應力

- 適當的速度、進給和切削液可減少加工硬化

- 最後的加工次數應較少,以減少表面應力

成型製程:

- 深拉產生圓周和徑向應力

- 與單段作業相比,逐段成形可減少應力集中

- 中間退火可防止過度的冷作累積

- 刀具設計可將急彎和應力集中降至最低

組裝程序:

- 壓配組件會產生組裝應力

- 受控制的干擾配合可防止壓力過大

- 正確對齊可避免組裝時的彎曲應力

- 品質控制可確保尺寸精確度與配合度

舒緩壓力熱療

熱處理是降低製造應力最有效的方法:

治療參數:

- 溫度:250-300°C (低於再結晶溫度)

- 時間:1-2 小時,視斷面厚度而定

- 氣氛:惰性氣體或還原氣氛以防止氧化

- 冷卻:緩慢冷卻至室溫,防止熱應力

微結構優勢:

- 降低位錯密度與儲存能量

- 舒緩內應力而不會產生晶粒生長

- 改善延展性與韌性

- 保持強度特性,同時改善抗 SCC 特性

品質控制:

- X 射線衍射應力測量4 治療前後

- 微硬度測試以驗證應力消除效果

- 金相檢查微觀結構變化

- 對處理過的樣品進行 SCC 測試以進行驗證

表面處理選項

表面改質可提供額外的保護,防止裂縫產生:

噴丸處理:

- 引入有益的壓縮表面應力

- 抵消拉伸應力,防止裂開

- 改善抗疲勞性和表面光潔度

- 需要小心控制參數以避免過度擴展

化學鈍化:

- 製造表面保護膜

- 降低電化學活性

- 鉻酸鹽處理(在允許的情況下)提供極佳的保護

- 環保替代品包括磷酸鹽和矽酸鹽處理

保護塗層:

- 鍍鎳提供阻隔保護

- 適用於特定化學環境的有機塗層

- 必須確保塗層的附著力和耐用性

- 需要定期檢查和維護

Roberto 是一家德國汽車供應商的生產經理,他在引擎艙使用的黃銅電纜接頭中遇到 SCC 故障。震動、溫度循環和尿素排放系統產生的氨氣共同創造了理想的開裂條件。在實施我們的應力消除熱處理方案並改用 CuZn37 合金後,他們的現場故障率降低了 95%,並大幅改善了保固要求。

哪些環境因素會加速裂解?

環境條件對於決定黃銅電纜接頭的裂紋起始時間和擴散率起著關鍵作用。

加速應力腐蝕開裂的環境因素包括溫度升高(反應速率以指數方式增加)、氯化物濃度超過 100 ppm、氨或銨化合物(即使是微量)、pH 值低於 6 或高於 9 的極端值,以及會產生新裂紋表面的循環負載條件,其中海洋環境代表了多種加速因素最強烈的組合。 瞭解這些因素後,就能進行適當的環境評估和緩解策略。

溫度影響

溫度會顯著影響裂解動力學:

反應速率加速:

- Arrhenius 關係5:10°C 時反應速率增加一倍

- 較高的溫度可增加離子遷移率和擴散率

- 熱循環會產生額外的機械應力

- 溫度升高會降低材料的強度特性

臨界溫度範圍:

- 低於 40°C:非常緩慢的裂縫增長率

- 40-80°C:中度加速,典型服務範圍

- 超過 80°C:裂縫快速擴散,故障風險高

- 熱衝擊條件會產生額外的應力集中

化學環境嚴重性

不同的化學物種顯示出不同的侵蝕性:

氨和氨化合物:

- 銅管 SCC 的最惡劣環境

- 低至 10 ppm 的濃度可引起裂解

- 與銅離子形成穩定的複合物

- 常見於農業、製冷和水處理應用中

氯化物環境:

- 氯化物沉積量為 0.1-10 mg/m² 的海洋大氣

- 有氯化物污染的工業大氣

- 閾值濃度隨溫度和濕度而變化

- 與其他攻擊性物種的協同效應

硫化合物:

- H2S、SO2 和硫酸根離子會促進裂解

- 常見於油氣處理環境

- 臨界濃度比氯化物低

- 造成酸性環境,加速腐蝕

機械負載條件

動態負載會顯著加速裂縫的生長:

循環負載效應:

- 疲勞負載會產生新的裂縫表面

- 去除保護膜,露出活性金屬

- 裂縫尖端的應力集中會增加局部應力

- 頻率和振幅會影響裂縫成長率

振動環境:

- 連續低幅震動

- 產生高動態應力的共振條件

- 泵、壓縮機等設備引起的震動

- 行動應用中的運輸振動

安裝應力:

- 安裝時扭力過大

- 熱膨脹/拉伸應力

- 錯位產生彎曲應力

- 支撐不足造成額外負荷

哪些預防策略可取得長期成功?

成功的預防需要結合材料選擇、設計最佳化、製造控制和環境管理等多方面的方法。

長期的成功預防需要同時實施多項策略:選擇抗裂合金 (CuZn37 或更好)、透過適當的熱處理控制製造應力、最佳化安裝程序以最小化外加應力、實施環境保護措施,以及建立定期檢查規範,最成功的方案可透過這些原則的系統應用,達到減少 SCC 故障 90% 的目標。 我們的全面方法可解決所有促成因素。

整合材料策略

主要材料選擇:

- 指定船舶級黃銅 (CuZn37) 為最低標準

- 嚴苛環境下使用鋁黃銅 (CuZn22Al2)

- 考慮使用銅鎳來滿足最終的可靠性要求

- 避免在腐蝕性環境中使用高鋅合金 (>37% Zn)

次級保護系統:

- 適當的保護塗層

- 海洋環境中的陰極保護

- 環境屏障和外殼

- 製程系統中的化學抑制劑

卓越製造計劃

製程控制:

- 所有黃銅組件必須進行應力消除熱處理

- 受控的加工參數可將加工硬化降至最低

- 逐步成形技術可降低峰值應力

- 品質保證測試,包括殘餘應力測量

設計最佳化:

- 消除尖角和應力集中

- 針對應力分佈最佳化螺紋輪廓

- 提供足夠的壁厚以減少應力

- 設計易於安裝,不會造成過度應力

安裝最佳實務

扭力控制:

- 根據材料特性指定最大安裝扭力

- 使用經過校正的扭力工具,以確保應用的一致性

- 訓練安裝人員掌握正確的程序

- 記錄安裝參數的品質記錄

環境評估:

- 在制定規格前評估服務環境的嚴重性

- 考慮溫度、化學曝曬和機械負荷

- 適當地執行環境監測

- 針對使用年限內不斷變化的環境條件進行規劃

監控與維護

檢查規程:

- 定期目視檢查是否有裂紋產生

- 適用於關鍵應用的非破壞性測試(染料滲透、超音波

- 侵襲性物種的環境監測

- 效能追蹤與故障分析

預測性維護:

- 根據環境嚴重性設定檢測間隔

- 執行以狀況為基礎的更換策略

- 追蹤績效資料以持續改善

- 根據現場經驗更新規格

成功指標與驗證

我們的預防策略通過全面的績效追蹤進行驗證:

現場效能資料:

- 標準黃銅接頭:在海洋環境中的平均壽命為 18 個月

- 具有應力消除功能的船用銅管:平均壽命為 8 年

- 化學服務中的鋁黃銅:12 年平均壽命

- 全面預防方案:>95% 成功率

成本效益分析:

- 預防方案成本:15-25% 高於標準方法的溢價

- 避免失敗成本:300-500% 投資回報

- 降低維護成本:減少 60-80%

- 提升系統可靠性:99%+ 可用性成就

Khalid 在沙烏地阿拉伯管理一間海水淡化廠,起初由於氯化物含量高、溫度升高和高壓幫浦振動的共同作用,經常發生黃銅壓蓋故障。在實施我們的全面預防方案(包括 CuZn22Al2 合金選擇、應力釋放處理、受控安裝程序和季度檢查規範)之後,他們已超過 4 年未發生任何 SCC 故障,節省了超過 $200,000 的更換成本和停機時間。

總結

要防止黃銅電纜接頭的應力腐蝕開裂,必須深入瞭解冶金原理,並結合實際的工程解決方案。透過我們十多年的經驗和不斷的研究,我們已經證明合金選擇、製造控制和安裝實務的正確組合幾乎可以消除 SCC 故障。關鍵在於認識到預防的成本遠低於失效的後果。在 Bepto,我們致力於提供的不僅僅是產品,而是完整的解決方案,以確保在最嚴苛的環境下仍能保持長期的可靠性。當您選擇我們的抗 SCC 黃銅電纜接頭時,您就是在投資於經過驗證的材料科學和卓越的工程技術,讓您安心使用數十年。

關於黃銅電纜接頭應力腐蝕開裂的常見問題

問:黃銅電纜接頭應力腐蝕開裂的早期症狀有哪些?

A: 早期跡象包括垂直於應力方向的細髮絲狀裂紋、表面變色或褪色,以及表面的小凹坑或粗糙斑塊。這些跡象通常會先出現在高應力區域,例如螺紋、角落或加工痕跡,然後才擴散到大塊材料。

問:應力腐蝕開裂需要多久才會造成故障?

A: 失效時間從幾個月到幾年不等,取決於應力水平、環境嚴重性和材料成分。海洋環境中的標準黃銅可能會在 6-18 個月內失效,而經過適當選擇和處理的材料則可以在類似條件下使用 15-20 年。

問:應力腐蝕開裂一旦開始,是否可以修復?

A: SCC 一經產生便無法有效修復,因為即使嘗試修復後,裂縫仍會繼續擴散。唯一可靠的解決方案是使用抗裂材料和正確的安裝程序進行完全更換,以防止再次發生。

問:合金選擇與壓力舒緩處理哪一個更重要?

A: 這兩者都很重要,而且會產生協同效應,但合金的選擇提供了抗 SCC 的基礎。經過應力消除處理的船用級黃銅可提供最佳性能,而標準黃銅即使經過完美的應力消除處理,仍然容易受到影響。

問:與標準黃銅相比,SCC-resistant 黃銅的價格如何?

A: 船用級黃銅的初始成本通常比標準黃銅高出 20-40%,但由於使用壽命延長和維護需求減少,總擁有成本顯著降低,通常可透過故障預防提供 300-500% 的投資回報。