簡介

「查克,我們在 -35°C 下會失去 IP68 等級,但同樣的電纜接頭在室溫下測試完美無缺」。這封來自挪威海上風力發電公司設計工程師 Sarah 的緊急訊息,突顯了許多工程師所忽略的重要問題。她的海底電纜接頭失效並非因為設計不佳,而是因為在規格制定時沒有適當考慮溫度對密封材料的影響。

操作溫度透過三種主要機制直接影響電纜壓蓋的密封效率:彈性體硬度變化(高達 40 海岸 A1 從 -40°C 到 +100°C 的溫度變化)、熱膨脹錯配造成 0.05-0.3mm 的間隙形成,以及 25-60% 的密封壓縮力變化,都會影響有效密封所需的臨界接觸壓力。 要在應用的整個操作範圍內維持可靠的環境保護,瞭解這些與溫度有關的影響至關重要。

經過分析 15,000 多個電纜接頭在極端溫度環境下的密封故障 - 從 -45°C 的北極安裝到達 +85°C 的沙漠太陽能發電場 - 我了解到溫度不僅僅是另一個規格參數。它是決定長期密封可靠性的主要因素,而大多數工程師都嚴重低估了它的影響。

目錄

密封材料在不同溫度下會發生什麼變化?

溫度變化會從根本上改變密封材料的分子結構和機械特性,從而產生巨大的性能變化,而大多數工程師都無法將其計算在內。

溫度每降低 10°C ,彈性體密封件的硬度會增加 2-3 個 Shore A 點,而 壓縮組2 低於 -20°C 時,電阻會呈指數級下降。 壓力放鬆3 溫度超過 +60°C 時,溫度每升高 10°C 會加速 50%。 這些材料屬性的變化會直接轉化為密封力的變化,而密封力的變化會影響 IP 等級並造成濕氣侵入。

依溫度變化的材料特性

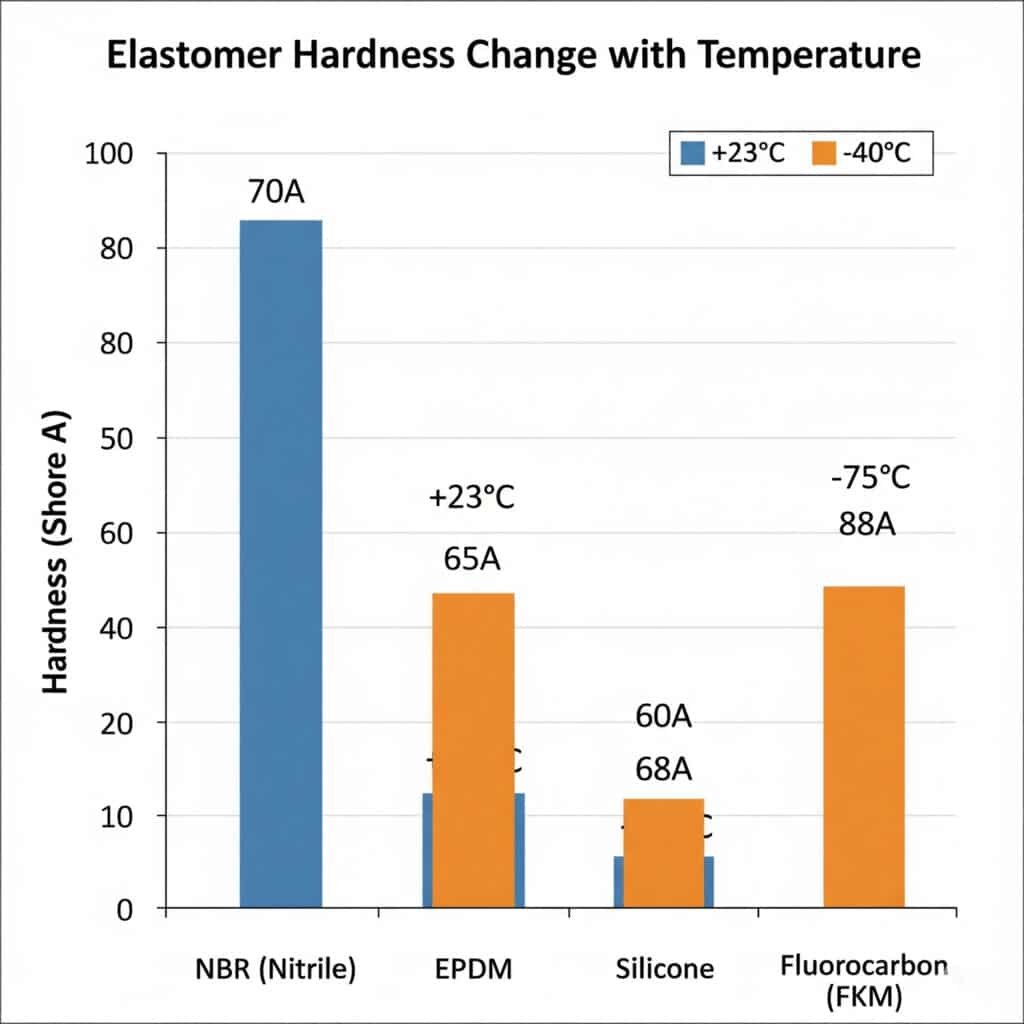

彈性體硬度變化:

最直接的溫度影響是硬度變化。我們的實驗室測試顯示

- NBR (丁腈) 密封件: +23°C 時 70 Shore A → -40°C 時 85 Shore A

- EPDM 密封件: +23°C 時 65 Shore A → -40°C 時 78 Shore A

- 矽膠密封件: +23°C 時為 60 Shore A → -40°C 時為 68 Shore A

- 碳氟化合物 (FKM): +23°C 時 75 Shore A → -40°C 時 88 Shore A

硬度的增加降低了密封件適應不規則表面的能力,從而產生潛在的洩漏路徑。

壓縮機組和恢復性能

低溫效果:

低於 -20°C 時,大部分彈性體都會失去彈性恢復能力:

- 壓縮組增加 從室温下的 15% 到 -40°C 下的 45-60%

- 恢復時間 從數秒延長至數小時或永久變形

- 密封力 由於彈性壓力降低,下降 30-50%

高溫影響:

超過 +80°C 時會加速老化:

- 壓力放鬆 成倍增加,降低長期密封力

- 化學降解 破壞聚合物鏈,導致永久硬化

- 除氣 產生空隙並降低材料密度

極端溫度下的材料選擇

在沙烏地阿拉伯管理數個石化設施的 Hassan,在這方面的教訓是非常昂貴的。在 +95°C 環境條件下,他最初使用的 NBR 密封電纜接頭在 6 個月內就發生故障。在改用我們的 FKM 密封設計(額定連續工作溫度為 +150°C)後,他獲得了 5 年以上的可靠服務。"在我們最後一次訪問他的工廠時,他告訴我:「前期成本增加了 40%,但總擁有成本卻降低了 70%。

溫度最佳化密封材料:

| 溫度範圍 | 推薦材料 | 主要優勢 | 典型應用 |

|---|---|---|---|

| -40°C 至 +80°C | EPDM | 優異的低溫彈性 | 一般工業 |

| -30°C 至 +120°C | NBR | 耐化學性 | 汽車、機械 |

| -40°C 至 +200°C | FKM (Viton) | 優異的高溫穩定性 | 航太、化學 |

| -60°C 至 +180°C | 矽膠 | 寬溫範圍 | 電子、醫療 |

熱膨脹如何影響密封介面幾何尺寸?

熱膨脹所產生的幾何變化可能會打開洩漏通路或對密封元件造成過度應力,因此適當的設計對於溫度變化的應用非常重要。

金屬電纜接頭本體與塑膠電纜之間的熱膨脹不匹配會在典型溫度範圍內產生 0.05-0.3mm 的介面間隙,而黃銅、鋁和鋼元件之間的不同膨脹率可能會產生超過 150 MPa 的內應力,使密封面變形。 這些尺寸變化必須透過適當的設計來適應,否則會影響密封完整性。

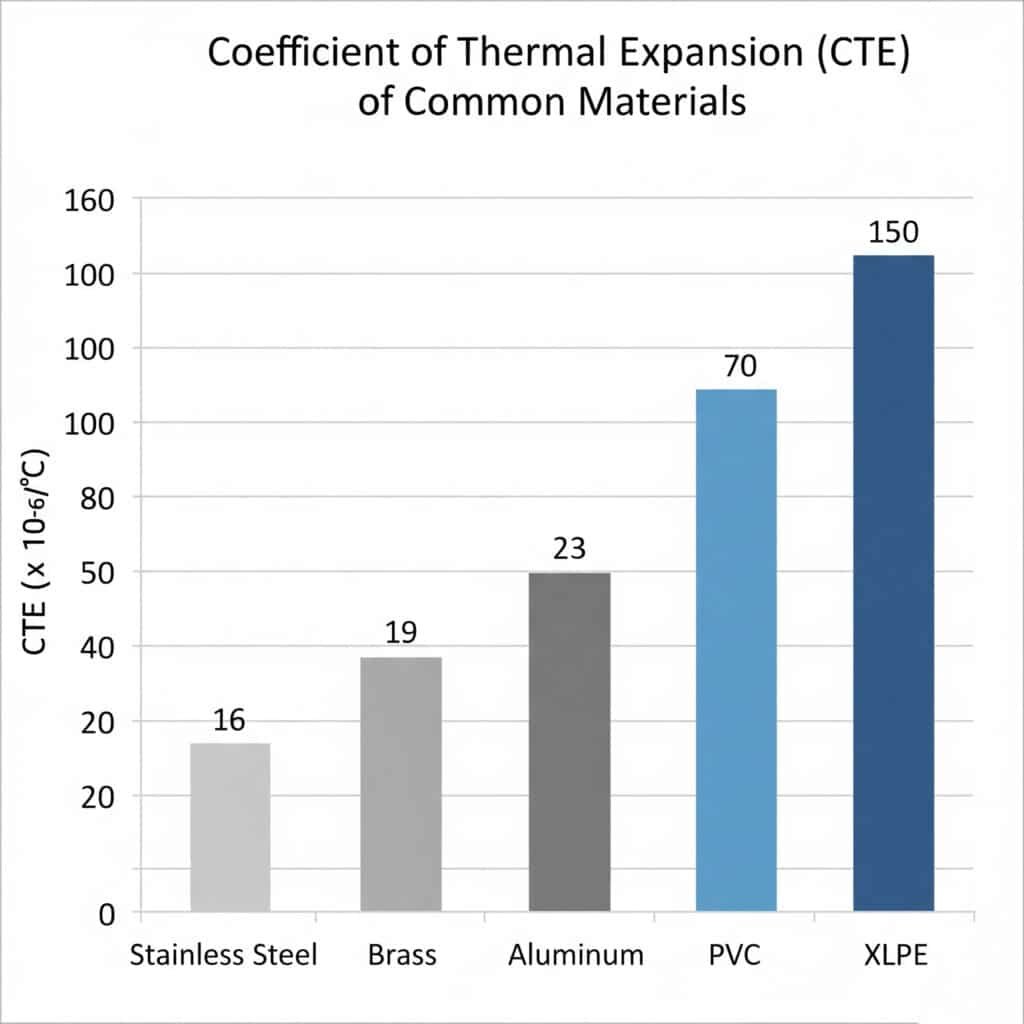

熱膨脹係數 (CTE) 不匹配

關鍵材料組合:

- 黃銅壓蓋本體: 19 × 10-⁶/°C

- PVC 電纜護套: 70 × 10-⁶/°C

- XLPE 電纜絕緣: 150 × 10-⁶/°C

- 鋁製壓蓋: 23 × 10-⁶/°C

- 不銹鋼: 16 × 10-⁶/°C

計算間隙形成

適用於典型的 M25 電纜接頭,密封長度為 25mm,溫度變化為 60°C:

銅套中的 PVC 電纜:

- 電纜膨脹: 25mm × (70 × 10-⁶) × 60°C = 0.105mm

- 壓蓋膨脹:25mm × (19 × 10-⁶) × 60°C = 0.029mm

- 淨間隙形成:0.076 公釐

這個 0.076mm 的間隙足以影響 IP68 密封性,並允許濕氣進入。

受限擴張產生的應力

當熱膨脹受到剛性安裝的限制時,會產生內應力:

壓力計算:

σ = E × α × ΔT

適用於在 60°C 加熱時受拘束的黃銅:

σ = 110,000 MPa × 19 × 10-⁶ × 60°C = 125 MPa

這種壓力程度可能會造成:

- 密封槽變形 改變壓縮比

- 線程齧合變更 影響組裝扭力

- 表面光潔度降低 建立新的洩漏路徑

熱膨脹設計解決方案

浮動密封設計:

- 允許受控制的移動,同時保持密封接觸

- 使用彈簧壓縮以適應膨脹

- 實施多重密封屏障以提供備援

材質搭配:

- 選擇 CTE 與電纜護套相似的電纜壓蓋材料

- 使用具有量身訂做膨脹特性的複合材料

- 針對長距離的電纜實施伸縮接頭

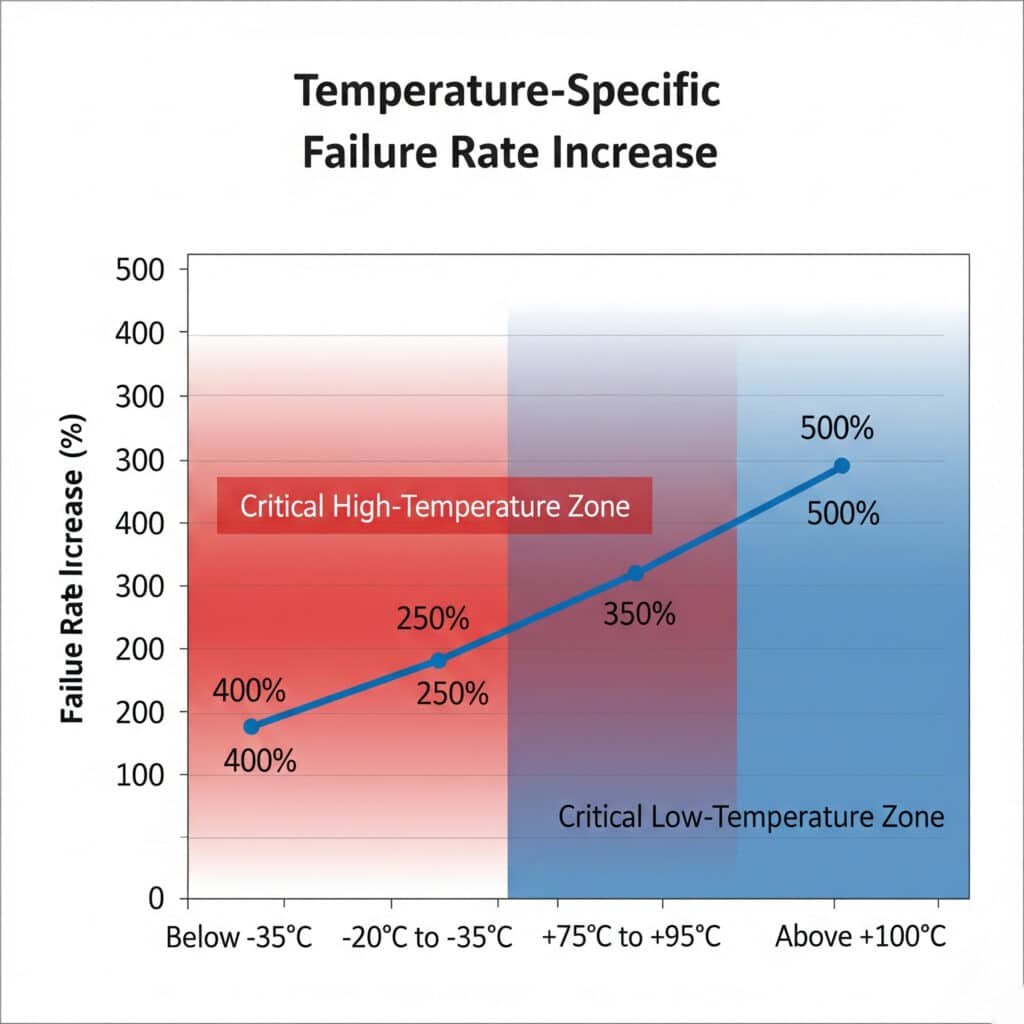

哪些溫度範圍最容易造成密封問題?

我們的現場故障分析揭示了密封問題集中出現的特定溫度範圍,從而制定有針對性的預防策略。

最常發生問題的溫度範圍為 -20°C 至 -35°C,此溫度範圍內的彈性體脆性最高 (67% 的低溫故障);+75°C 至 +95°C,此溫度範圍內的加速老化最為普遍 (54% 的高溫故障);以及 0°C 的快速熱循環,此溫度範圍內的凍融效應會造成機械應力集中。 瞭解這些關鍵區域,就能採取積極的設計措施。

臨界低溫區:-20°C 至 -35°C

主要故障機制:

現場證據:

在北極地區的安裝中,我們看到當溫度降至 -25°C 以下時,使用標準 NBR 密封件的故障率會增加 400%。脆性彈性體無法對表面的不規則維持接觸壓力。

臨界高溫區:+75°C 至 +95°C

主要故障機制:

真實世界的影響:

在亞利桑那州管理太陽能發電場的 David 親身體驗了這一情況。當環境溫度達到 +92°C 時,額定溫度為 +85°C 的電纜接頭在 18 個月後失效。黑色電纜接頭的表面溫度超過 +110°C,加速了密封件的退化,超出了設計極限。

熱循環應力:凍融循環

最具破壞性的情況:

- 每日騎單車: -5°C 至 +25°C(室外安裝)

- 季節性循環: -30°C 至 +60°C(極端氣候)

- 製程循環: 可變的工業溫度

機械效果:

- 疲勞開裂: 重複的應力循環會削弱材料

- 密封泵浦: 壓力變化會導致密封件移動

- 介面磨損: 相對移動會降低密封表面的性能

特定溫度的故障統計

| 溫度範圍 | 故障率增加 | 主要原因 | 建議解決方案 |

|---|---|---|---|

| 低於 -35°C | 400% | 彈性體脆性 | 低溫矽膠密封件 |

| -20°C 至 -35°C | 250% | 壓縮套件 | EPDM 低溫等級 |

| +75°C 至 +95°C | 300% | 加速老化 | FKM 高溫密封件 |

| 高於 +100°C | 500% | 熱降解 | 金屬對金屬密封 |

| 循環 ±40°C | 180% | 疲勞 | 彈簧式設計 |

溫度關鍵應用的最佳實務是什麼?

成功的溫度關鍵型安裝需要有系統的方法來處理材料選擇、設計考量和安裝實務。

最佳作法包括:因應溫度變化,將密封壓縮量調大 20-30%、對關鍵應用採用雙密封備援、選擇安全餘量超出操作範圍 ±20°C 的材料,以及使用可在熱膨脹週期中保持密封力的彈簧式設計。 這些做法是透過豐富的實地經驗而開發出來的,可確保在整個操作溫度範圍內都具有可靠的密封性能。

材料選擇指南

溫度安全邊界:

切勿在最高額定溫度下操作密封件。我們的可靠性數據顯示

- ±10°C 餘量: 95% 10 年可靠性

- ±15°C 餘量: 98% 10 年可靠性

- ±20°C 餘量: 99.5% 10 年可靠性

多材質策略:

對於極端溫度範圍,請考慮

- 主要密封: 高性能材料(FKM、矽膠)

- 二次密封: 不同材質的備份保護

- 第三層屏障: 機械密封提供終極保護

設計最佳化技術

壓縮管理:

- 初始壓縮: 25-30% 適用於標準應用

- 溫度補償: 額外的 10-15% 用於熱循環

- 彈簧裝載: 在擴張週期中保持強度

- 漸進式壓縮: 均勻分散壓力

幾何考慮因素:

- 密封槽尺寸: 計入熱膨脹

- 表面處理: Ra 0.8μm 最大值可達到最佳密封效果

- 接觸區域: 最大化以降低壓力濃度

- 備份支援: 防止密封件在壓力下擠出

安裝最佳實務

溫度調節:

盡可能在溫度適中 (15-25°C) 的環境下安裝電纜接頭。這可確保

- 最佳的密封壓縮 無過度緊張

- 適當的螺紋齧合 無熱粘合

- 正確的扭力應用 長期可靠

組裝程序:

- 清潔所有密封表面 使用適當的溶劑

- 檢查損壞 包括微細刮痕

- 使用適當的潤滑劑 與密封材料相容

- 扭力符合規格 使用已校正的工具

- 驗證壓縮 通過目視檢查

品質控制與測試

溫度循環測試:

- 加速老化: 最高溫度下 1000 小時

- 熱衝擊: 快速溫度變化 (-40°C 至 +100°C)

- 壓力測試: IP68 溫度範圍驗證

- 長期監測: 現場性能驗證

關鍵檢驗點:

- 密封壓縮均勻性 周

- 螺紋齧合深度 和品質

- 表面接觸 透過壓敏薄膜進行驗證

- 扭力保持 熱循環測試後

維護策略

預測性維護:

- 溫度監控: 追蹤實際作業狀況

- 密封檢查: 每年目視檢查退化跡象

- 性能測試: 定期 IP 等級驗證

- 替換排程: 根據溫度暴露記錄

緊急程序:

- 快速冷卻協定 用於過熱情況

- 臨時密封 緊急維修方法

- 備件庫存 適用於溫度要求嚴苛的應用

- 現場維修套件 使用適當的工具和材料

從 10 年的溫度關鍵應用中獲得的重要啟示:積極的設計和適當的材料選擇可防止 95% 與溫度相關的密封故障。其餘的 5% 通常是由於操作條件超出設計規格所造成的 - 而適當的監控可以避免這些情況。

總結

溫度對電纜壓蓋密封的影響不僅僅是技術細節,而是可靠運行與高成本故障之間的差異。從降低適應性的彈性體硬度變化到產生洩漏通道的熱膨脹錯配,溫度影響密封性能的方方面面。數據很清楚:在設計和安裝過程中考量適當的溫度,可避免 95% 密封失敗,而忽略這些影響則一定會出問題。無論您是為北極風力發電場或沙漠太陽能裝置指定電纜接頭,瞭解溫度效應並非可有可无,而是工程成功的必要條件。

有關溫度對電纜接頭密封性影響的常見問題解答

問:電纜接頭最常見的溫度相關密封故障是什麼?

A: 在低溫下 (-20°C 至 -35°C),彈性體硬化造成 67% 與溫度相關的故障。硬化的密封件會失去適應性,無法對不規則的表面保持接觸壓力,導致濕氣滲入。

問:針對溫度變化,密封件的壓縮尺寸應調大多少?

A: 對於 ±40°C 溫度變化的應用,在標準要求之外增加 20-30% 額外壓縮。對於極端循環 (±60°C) 的應用,請考慮 35-40% 額外壓縮或自動保持力的彈簧式設計。

問:我可以在高溫應用中使用標準的 NBR 密封件嗎?

A: 標準 NBR 密封件的連續工作溫度限制為 +80°C。超過 +85°C 時,請改用額定溫度為 +150°C或更高的 FKM (Viton) 密封件。成本通常會增加 40-60%,但可避免過早故障和更換成本。

問:如何計算電纜壓蓋組裝的熱膨脹間隙?

A: 使用公式:間隙 = 長度 × (CTE_cable - CTE_gland) × 溫度變化。對於在黃銅壓蓋中使用 PVC 電纜的 25mm 密封長度,並經歷 60°C 的溫度變化:間隙 = 25 × (70-19) × 10-⁶ × 60 = 0.077mm。

問:什麼是最適合極端溫度循環應用的密封材料?

A: 矽橡膠密封件提供最廣泛的溫度範圍 (-60°C 至 +180°C) 與優異的耐循環性。若要兼具耐化學性與溫度循環特性,請考慮專為熱循環應用而設計的 FKM 配方。