簡介

電纜接頭元件之間的熱膨脹不匹配會導致密封失效、洩漏,以及在溫度循環過程中造成災難性的設備損壞。 IP 等級1 2-3 級,導致關鍵系統的濕氣侵入、腐蝕和電氣故障。

電纜接頭材料 熱膨脹係數2 介於 10-30 × 10-⁶/°C 之間的材料在溫度循環中能保持最佳的密封完整性,而超過 50 × 10-⁶/°C 的材料則會出現明顯的尺寸變化,影響墊片的壓縮和密封性能,因此需要謹慎選擇材料和考慮設計因素,以確保在要求嚴苛的工業應用中,墊片能在 -40°C 至 +150°C 的溫度範圍內可靠運作。

過去十年來,我分析了數以千計的石化、發電和船舶裝置的電纜接頭故障,發現熱膨脹係數錯配是溫度循環環境中 40% 密封故障背後的隱藏罪魁禍首,當熱應力累積超過材料極限時,往往會在安裝後數月才顯現出來。

目錄

- 什麼是熱膨脹係數?為什麼熱膨脹係數對電纜接頭很重要?

- 不同電纜接頭材料的熱膨脹比較如何?

- 哪些設計策略可適應電纜接頭的熱膨脹?

- 溫度循環條件如何影響密封性能?

- 哪些測試方法可以評估纜線接頭的熱膨脹效應?

- 有關電纜接頭熱膨脹的常見問題

什麼是熱膨脹係數?為什麼熱膨脹係數對電纜接頭很重要?

了解熱膨脹係數可揭示電纜接頭系統中與溫度相關的密封失效背後的基本機制。

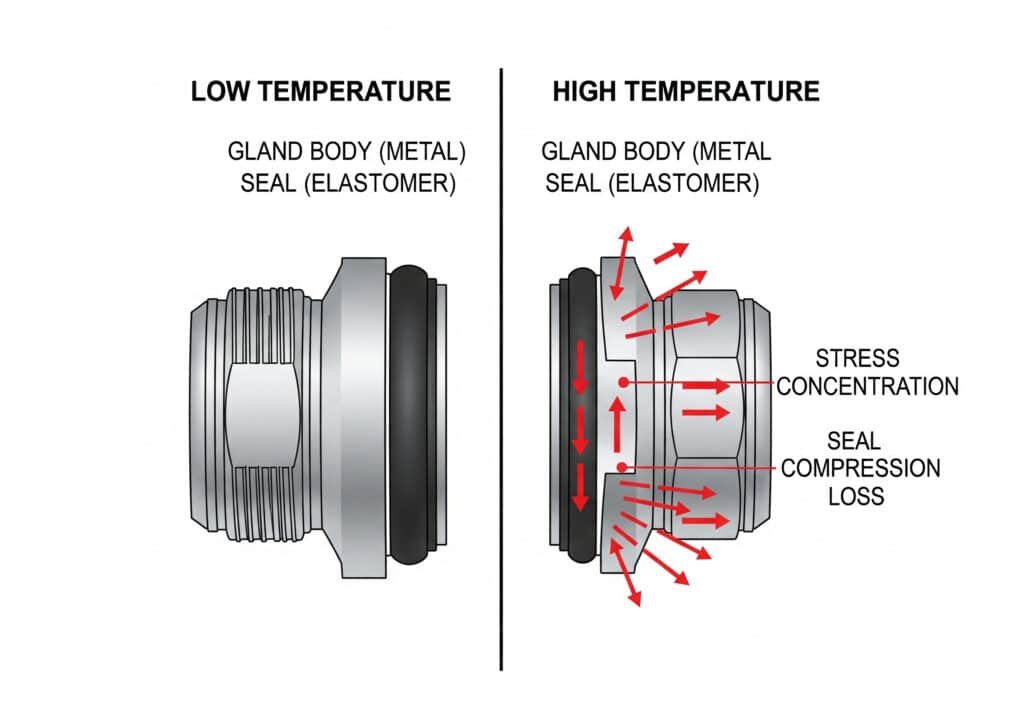

熱膨脹係數量度溫度每上升一度的尺寸變化,通常表示為 × 10-⁶/°C,電纜接頭元件會經歷不同的膨脹率,在溫度循環時造成應力集中、墊片壓縮損失和密封介面破壞,因此材料選擇和熱相容性對於在嚴苛環境中維持 IP 等級和防止濕氣侵入至關重要。

基本熱膨脹原理

係數定義:

- 每攝氏度每單位長度的線膨脹率

- 以每度每米微米計量 (μm/m/°C)

- 隨溫度變化的材料特有特性

- 多材質組裝的關鍵

膨脹計算:

- ΔL = L₀ × α × ΔT

- ΔL = 長度變化

- L₀ = 原始長度

- α = 熱膨脹係數

- ΔT = 溫度變化

多材質的挑戰:

- 不同的膨脹率會產生內應力

- 介面分離或壓縮

- 墊片變形和密封失效

- 線程嚙合問題

對電纜接頭性能的影響

密封介面效果:

- 墊片壓縮會隨溫度改變

- O 形圈溝槽尺寸變化

- 接觸壓力波動

- 洩漏路徑開發

線程接合問題:

- 熱增長會影響螺紋配合

- 冷卻週期中的鬆動

- 加熱週期中的結合

- 安裝扭力變化

房屋失真:

- 非均勻膨脹會產生翹曲

- 密封面平面度改變

- 圓柱密封件的同心度損失

- 材料介面的應力集中

我曾與亞利桑那州一家太陽能發電廠的維護工程師 Elena 共事,在我們採用熱膨脹匹配材料之前,每天從夜晚 5°C 到日照高峰期 55°C 的極端溫度波動,導致他們的直流匯流箱經常出現電纜壓蓋密封故障。

Elena 的工廠在從混合材料的電纜接頭轉換為熱相容的聚合物設計後,記錄到與密封相關的故障減少了 60%,這種設計能夠在 50°C 的日常溫度範圍內保持墊片壓縮一致。

臨界溫度範圍

工業應用:

- 製程設備:-20°C 至 +200°C

- 發電:-40°C 至 +150°C

- 海洋環境:-10°C 至 +60°C

- 太陽能裝置:-30°C 至 +80°C

擴張幅度範例:

- 100mm 黃銅組件:100°C 時膨脹 1.9mm

- 100mm 鋁製元件:100°C 時膨脹 2.3mm

- 100mm 鋼製組件:100°C 時膨脹 1.2mm

- 100mm 聚合物組件:100°C 時膨脹 5-15mm

壓力累積:

- 重複循環會導致疲勞

- 軟性材料的永久變形

- 應力集中點的裂縫啟動

- 逐步的密封退化

不同電纜接頭材料的熱膨脹比較如何?

對電纜壓蓋材料的全面分析顯示,影響密封完整性的熱膨脹特性存在顯著差異。

不銹鋼電纜滑蓋的膨脹係數為 17 × 10-⁶/°C,具有極佳的尺寸穩定性;黃銅電纜滑蓋的膨脹係數為 19 × 10-⁶/°C,具有良好的熱相容性;鋁電纜滑蓋的膨脹係數為 23 × 10-⁶/°C,在設計上需要謹慎考量;聚合物材料的膨脹係數則為 20-150 × 10-⁶/°C,視配方而定,其中玻璃填充等級的電纜滑蓋在溫度循環應用上具有更佳的穩定性。

金屬電纜接頭材料

材料比較表:

| 材質 | 膨脹係數 (× 10-⁶/°C) | 溫度範圍 | 尺寸穩定性 | 成本因素 | 應用 |

|---|---|---|---|---|---|

| 不銹鋼 316 | 17 | -200°C 至 +800°C | 極佳 | 3.0x | 化學、海洋 |

| 黃銅 | 19 | -200°C 至 +500°C | 非常好 | 2.0x | 一般工業 |

| 鋁合金 | 23 | -200°C 至 +600°C | 良好 | 1.5x | 輕量級應用 |

| 碳鋼 | 12 | -40°C 至 +400°C | 極佳 | 1.0x | 標準工業 |

| 銅 | 17 | -200°C 至 +400°C | 非常好 | 2.5x | 電氣應用 |

不銹鋼性能

316 不銹鋼:

- 低膨脹係數:17 × 10-⁶/°C

- 優異的耐腐蝕性

- 寬溫能力

- 高成本但性能卓越

熱特性:

- 最小尺寸變化

- 一致的密封壓縮

- 優異的抗疲勞性

- 長期穩定性

應用程式優勢:

- 化學加工環境

- 海洋與離岸裝置

- 高溫應用

- 關鍵密封要求

銅纜線接頭分析

黃銅合金屬性:

- 適度膨脹:19 × 10-⁶/°C

- 良好的熱傳導性

- 優異的機械加工性

- 具成本效益的解決方案

性能特性:

- 可預測的膨脹行為

- 良好的尺寸穩定性

- 與大多數墊片材料相容

- 業績證明

設計考量:

聚合物材料變化

尼龍電纜接頭:

- PA66:80-100 × 10-⁶/°C

- PA12: 100-120 × 10-⁶/°C

- 玻璃填充等級:20-40 × 10-⁶/°C

- 顯著的濕度影響

工程塑膠:

- peek: 47 × 10-⁶/°c

- PPS: 50 × 10-⁶/°C

- PC: 65 × 10-⁶/°C

- 更好的尺寸穩定性

強化效果:

- 30% 玻璃纖維可減少 60-70% 的膨脹量

- 碳纖維提供更好的穩定性

- 礦物填料提供符合成本效益的改善

- 纖維方向會影響膨脹方向

我記得曾與 Yuki 共事,他是日本大阪一家汽車製造廠的專案經理,在他們的噴漆室作業中,溫度循環從環境溫度到 120°C,需要熱膨脹最小的電纜接頭來保持密封完整性。

Yuki 的團隊選擇了膨脹係數為 25 × 10-⁶/°C 的玻璃填充尼龍電纜接頭,相較於標準尼龍接頭因熱循環損壞而需要每 18 個月更換一次,可達到 5 年以上的免維護運作。

熱相容性考慮

材質搭配:

- 類似膨脹系數優先

- 不同材料之間的漸進轉換

- 靈活的介面以適應差異

- 壓力舒緩設計功能

墊片材料選擇:

- EPDM:150-200 × 10-⁶/°C

- 腈:200-250 × 10-⁶/°C

- 矽膠:300-400 × 10-⁶/°C

- PTFE:100-150 × 10-⁶/°C

介面設計:

- 浮動密封安排

- 彈簧式壓縮系統

- 波紋管型伸縮接頭

- 多段式密封系統

哪些設計策略可適應電纜接頭的熱膨脹?

工程設計方法可有效管理熱膨脹效應,以維持密封件在不同溫度循環下的完整性。

浮動密封設計允許獨立的熱移動,同時保持壓縮;彈簧加載系統提供恆定的墊片壓力,而不受熱擴張的影響;波紋管式介面可容納較大的尺寸變化;多級密封創造了對熱膨脹引起的洩漏的冗餘保護,與剛性組件相比,適當的設計可減少 70-80% 的熱應力。

浮動密封設計

設計原則:

- 密封元件可獨立於外殼移動

- 保持恆定的壓縮力

- 可容納差異擴充

- 防止應力集中

實施方法:

- 有間隙的 O 形圈溝槽

- 浮動墊片固定器

- 彈簧式密封載具

- 彈性薄膜介面

效能優勢:

- 穩定的密封壓力

- 降低熱應力

- 延長使用壽命

- 提高可靠性

彈簧式壓縮系統

恆力機制:

- Belleville 墊圈提供穩定的壓力

- 波形彈簧適合伸縮

- 彈簧保持壓縮

- 用於關鍵應用的氣動執行器

設計計算:

- 彈簧頻率選擇

- 壓縮力要求

- 旅行距離住宿

- 疲勞壽命考量

應用範例:

- 高溫製程設備

- 熱循環環境

- 關鍵密封應用

- 長期可靠性要求

波紋管和膨脹接頭

Bellows 設計特色:

- 波紋結構可容納移動

- 低彈簧率可將應力降至最低

- 多重捲繞增加行程

- 不銹鋼結構,堅固耐用

伸縮接頭應用:

- 溫度範圍大

- 高熱應力環境

- 管道連接

- 設備介面

性能特性:

- 高循環壽命能力

- 最小的力傳輸

- 優異的密封性能

- 免維護操作

多段式密封系統

備援保護:

- 主要和次要密封件

- 獨立熱能住宿

- 故障模式隔離

- 增強可靠性

舞台配置:

- 第一階段:粗封

- 第二階段:精細密封

- 第三階段:備份保護

- 監控能力

維護優勢:

- 可預測的故障模式

- 狀態監控能力

- 分階段更換計劃

- 降低停機風險

在 Bepto,我們在電纜接頭設計中加入了熱膨脹調節功能,包括浮動密封安排和彈簧壓縮系統,可在要求嚴苛的工業應用中,在 -40°C 至 +150°C 的溫度範圍內保持密封完整性。

材料選擇策略

熱匹配:

- 類似膨脹係數

- 漸進式材料轉換

- 相容的熱範圍

- 壓力最小化

介面設計:

- 彈性連接

- 滑動介面

- 合規材料

- 減壓功能

品質控制:

- 熱循環測試

- 尺寸驗證

- 密封性能驗證

- 長期可靠性評估

溫度循環條件如何影響密封性能?

溫度循環參數會顯著影響電纜壓蓋密封性能和長期可靠性。

溫度快速變化所產生的熱應力比漸進式轉換更高,每分鐘 5°C 以上的循環速率會導致密封件變形和過早失效,而溫度範圍大小直接影響膨脹應力等級,循環頻率決定疲勞累積,因此需要仔細分析實際操作條件,以預測密封件性能並建立維護計劃。

循環速率影響

快速溫度變化:

- 產生高熱應力

- 各元件的擴充不均勻

- 密封件變形和損壞

- 循環壽命縮短

臨界速率閾值:

- <1°C/分鐘:應力影響最小

- 1-5°C/分鐘:中度壓力水平

- 5-10°C/分鐘:高應力條件

- 10°C/分鐘:嚴重應力和損壞風險

熱衝擊考慮因素:

- 突然的溫度曝露

- 材料特性改變

- 裂縫的產生與擴散

- 緊急關機情境

溫度範圍影響

範圍幅度影響:

- 與膨脹應力的線性關係

- 較大的範圍會造成比例上的損害

- 每種材料的臨界值

- 隨時間累積的損害

常見操作範圍:

- HVAC 系統:20-30°C 範圍

- 製程設備:50-100°C 範圍

- 發電:100-150°C 範圍

- 極端應用:>200°C 範圍

壓力計算:

- 熱應力 = E × α × ΔT

- E = 彈性模數

- α = 膨脹係數

- ΔT = 溫度變化

週期頻率分析

疲勞累積:

- 每個週期都會造成損害

- 重複載荷下的裂縫成長

- 材料特性降級

- 逐步惡化的密封件

頻率類別:

- 每日週期:太陽能、HVAC 應用

- 製程週期:批次作業

- 啟動/關機:間歇性設備

- 緊急循環:安全系統啟動

生命預測方法:

- S-N 曲線分析

- 累積損害的礦工規則

- 加速測試相關性

- 現場資料驗證

我曾與 Omar 共事,他是科威特一家石化綜合企業的設備經理,他們的蒸餾塔在啟動和關閉作業期間經歷了嚴重的溫度循環,導致電纜壓蓋密封失效,而通過熱膨脹相容設計,這些故障得以消除。

Omar 的工廠在 2 小時內記錄了從 40°C 環境溫度到 180°C 工作溫度的溫度循環,所產生的熱應力導致標準電纜接頭在 6 個月內失效,而我們的熱設計解決方案則可達到 3 年以上的可靠運行。

環境因素

環境條件:

- 基準溫度效應

- 濕度對膨脹的影響

- 風和對流效應

- 太陽輻射影響

流程互動:

- 設備發熱

- 隔熱效果

- 熱質效應

- 熱傳機制

季節變化:

- 年溫度週期

- 地理位置影響

- 天氣模式效應

- 長期趨勢考量

監控與預測

溫度測量:

- 持續監控系統

- 資料記錄功能

- 趨勢分析

- 預測性維護

績效指標:

- 密封壓縮測量

- 洩漏偵測系統

- 震動監測

- 目視檢查協議

維護排程:

- 週期計數追蹤

- 依狀態更換

- 預防性維護間隔

- 緊急應變程序

哪些測試方法可以評估纜線接頭的熱膨脹效應?

標準化的測試方法可提供定量數據,用於評估熱膨脹對電纜密封性能的影響。

ASTM E8314 使用膨脹計測量線性熱膨脹係數,而熱循環測試每 IEC 60068-2-145 透過重複的溫度暴露評估密封完整性,以及自訂測試協議模擬實際操作條件,包括循環率、溫度範圍和環境因素,以驗證電纜接頭的性能並預測使用壽命。

標準測試方法

ASTM E831 - 線性熱膨脹:

- 稀釋測量技術

- 受控制的溫度上升

- 精確的尺寸量測

- 材料特性表徵

測試程序:

- 標本製備與調整

- 基線測量建立

- 受控制的加熱和冷卻

- 持續尺寸監控

資料分析:

- 膨脹係數計算

- 溫度依賴性評估

- 遲滯效應評估

- 材料比較能力

熱循環測試規程

IEC 60068-2-14 - 溫度循環:

- 標準化測試條件

- 定義的溫度範圍

- 指定循環速率

- 建立績效標準

測試參數:

- 溫度範圍:-40°C 至 +150°C

- 循環速率:典型值:1°C/分鐘

- 停留時間:最少 30 分鐘

- 循環次數:100-1000 循環

績效評估:

- 密封完整性測試

- 尺寸量測

- 目視檢查

- 功能驗證

自訂應用程式測試

真實世界模擬:

- 實際操作溫度曲線

- 特定場所的環境條件

- 特定設備的騎乘模式

- 長期曝露測試

加速測試:

- 溫度範圍升高

- 增加騎乘率

- 延長測試時間

- 故障模式加速

績效指標:

- 洩漏率測量

- 壓縮機組確定

- 材料特性改變

- 使用壽命預測

品質控制實施

進料測試:

- 膨脹係數驗證

- 批次與批次之間的一致性

- 供應商資格

- 材料認證

生產測試:

- 組裝熱循環

- 密封性能驗證

- 尺寸驗證

- 品質系統整合

現場效能關聯性:

- 實驗室與真實世界的比較

- 環境因素驗證

- 預測模型改進

- 客戶回饋整合

在 Bepto,我們使用標準方法和模擬實際操作條件的客製協定進行全面的熱膨脹測試,針對客戶的特定應用和環境需求,提供可靠的性能數據和使用壽命預測。

資料詮釋與應用

膨脹係數分析:

- 溫度依賴性特性

- 材料比較與排序

- 設計參數建立

- 規格開發

熱循環測試結果:

- 故障模式識別

- 使用壽命預測

- 確定保養間隔

- 設計最佳化指導

性能驗證:

- 實驗室與現場資料的相關性

- 環境因素確認

- 預測模型精確度

- 客戶滿意度驗證

總結

在溫度循環過程中,熱膨脹係數會嚴重影響電纜接頭密封的完整性,10-30 × 10-⁶/°C 的材料可提供最佳的尺寸穩定性,而更高的係數則會影響墊片的壓縮和密封性能。不銹鋼在 17 × 10-⁶/°C 的溫度下具有優異的穩定性,黃銅在 19 × 10-⁶/°C 的溫度下具有良好的性能,而聚合物材料則需要玻璃加固才能達到可接受的熱膨脹特性。包括浮動密封件、彈簧系統和波紋管介面在內的設計策略可以有效地適應熱膨脹,同時保持密封件的完整性。溫度循環速率、範圍大小和頻率會顯著影響密封件的性能和使用壽命。標準化的測試方法如 ASTM E831 和 IEC 60068-2-14 可提供可靠的熱膨脹效應評估,而客製化的協議則可模擬真實世界的條件。在 Bepto,我們提供與熱膨脹相容的電纜接頭設計,並提供全面的測試數據,以確保在要求嚴苛的工業應用中,在 -40°C 至 +150°C 的溫度範圍內具有可靠的密封性能。請記住,了解熱膨脹是防止在溫度循環環境中發生成本高昂的密封故障的關鍵! 😉

有關電纜接頭熱膨脹的常見問題

問:哪種熱膨脹係數最適合電纜接頭?

A: 熱膨脹係數介於 10-30 × 10-⁶/°C 之間的材料可在溫度循環過程中提供最佳的密封完整性。不銹鋼 (17 × 10-⁶/°C) 和黃銅 (19 × 10-⁶/°C) 具有極佳的尺寸穩定性,而聚合物材料則需要玻璃加固才能達到可接受的性能。

問:電纜壓蓋密封件可以承受多大的溫度變化?

A: 如果使用適當匹配的材料和調節功能,設計良好的電纜壓蓋密封件可以處理 100-150°C 的溫度範圍。每分鐘 5°C 以上的快速溫度變化會產生比漸進溫度變化更高的應力,因此可能需要特別的設計考量。

問:為什麼在溫度循環過程中電纜壓蓋密封會失效?

A: 密封失效是由於元件之間的熱膨脹差異造成應力集中、墊片壓縮損失和介面分離。膨脹系數不匹配造成的問題最多,尤其是在溫度快速變化或溫度範圍較大的情況下。

問:我可以防止現有電纜接頭的熱膨脹問題嗎?

A: 現有的安裝可以透過使用相容的墊片材料、適當的安裝扭力,以及在可能的情況下實施溫度逐漸變化的程序來改善。然而,基本的熱膨脹失配通常需要使用熱相容設計更換元件。

問:如何計算電纜壓蓋應用的熱膨脹?

A: 使用公式 ΔL = L₀ × α × ΔT,其中 ΔL 是長度變化,L₀ 是原始長度,α 是熱膨脹係數,ΔT 是溫度變化。對於溫度上升 50°C 的 100mm 黃銅組件:ΔL = 100 × 19 × 10-⁶ × 50 = 0.095mm 擴張。