簡介

螺紋咬合1 不銹鋼電纜接頭中的絞牙會在安裝過程中造成災難性的咬合,需要破壞性的移除、昂貴的更換和潛在的設備損壞,絞牙事件會增加 300-500% 的安裝時間,當技術人員對咬合的螺紋過度施力時會造成安全隱患,這些螺紋會在高扭矩負載下突然鬆脫。

316L 不鏽鋼電纜滑套因含鉬量較高、加工硬化率較低,因此比 304 等級的電纜滑套具有更優異的抗螺紋咬合能力,而 雙相不銹鋼2 如 2205,可透過平衡的奧氏體-鐵素體微觀結構提供卓越的抗咬合能力,而專門的抗咬合處理可將所有不銹鋼等級的咬合傾向降低 80-90%。

過去十年來,我調查了數百個海洋、化學和離岸裝置的螺紋咬損失敗案例,我了解到材料選擇和表面處理是決定您的安裝是否順利進行,或是成為需要專門抽取工具和潛在設備更換的昂貴惡夢的主要因素。

目錄

- 不銹鋼電纜接頭螺紋絞傷的原因是什麼?

- 不同等級的不銹鋼抗澆口性如何比較?

- 哪些表面處理和塗層可防止螺紋絞牙?

- 安裝技術如何影響螺紋絞傷風險?

- 哪些測試方法可以評估螺紋的抗咬合能力?

- 有關不鏽鋼電纜接頭螺紋絞裂的常見問題

不銹鋼電纜接頭螺紋絞傷的原因是什麼?

瞭解螺紋咬合背後的冶金和機械因素,就能了解為什麼不鏽鋼電纜滑蓋特別容易發生這種故障模式。

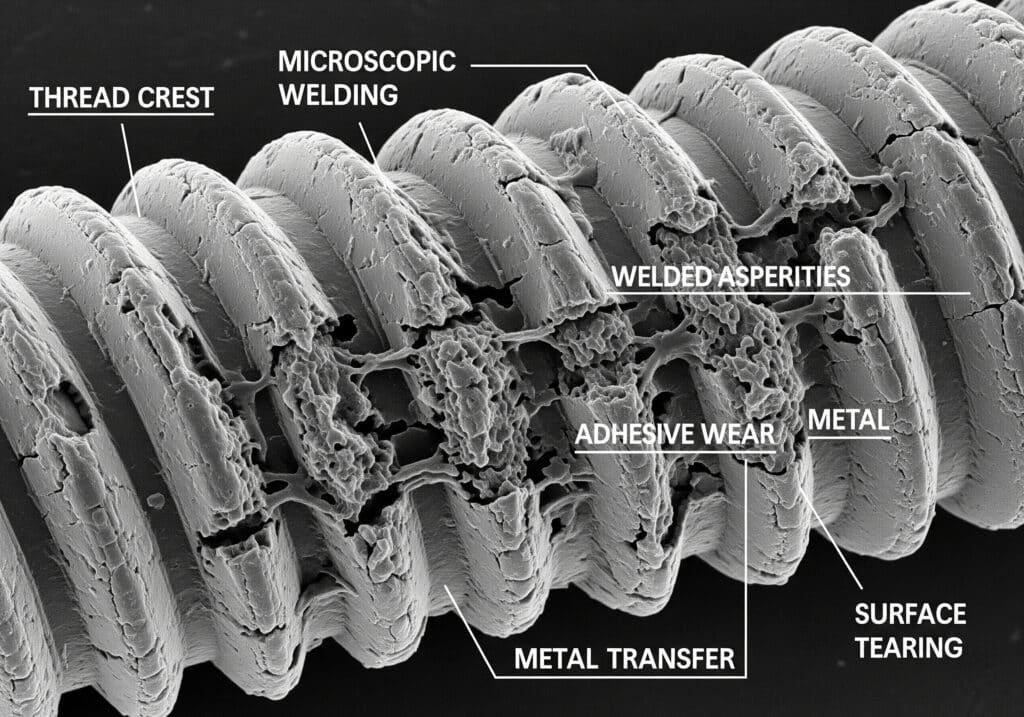

螺紋咬合發生於螺紋表面之間的微小焊接造成黏著磨損,不銹鋼的高加工硬化率、低熱導率以及易於形成保護性氧化膜(在壓力作用下破裂),為金屬與金屬之間的黏著創造了理想條件,表面粗糙度、安裝速度以及應用扭力是決定咬合嚴重程度的關鍵因素。

冶金因素

工作硬化特性:

熱特性:

- 低導熱性可捕捉摩擦熱

- 溫度上升會加速黏著劑磨損

- 熱膨脹產生幹涉配合

- 受熱區變得更易受影響

表面化學:

- 被動氧化層提供腐蝕保護

- 氧化物分解暴露出活性金屬表面

- 新金屬表面在壓力下易於附著

- 化學相容性會影響咬合趨勢

機械因素

線徑幾何:

- 鋒利的螺紋波峰可集中應力

- 螺紋加工不良會增加表面粗糙度

- 尺寸公差會影響接觸壓力

- 螺紋間距影響接觸面積

安裝參數:

- 安裝速度過快會產生熱量

- 高扭力增加接觸壓力

- 錯位會造成負載不均

- 污染物可作為研磨顆粒

聯絡條件:

- 無潤滑的金屬與金屬接觸

- 表面粗糙度會影響實際接觸面積

- 法向力分佈隨幾何形狀變化

- 滑動速度影響摩擦加熱

我曾與北海一家離岸風力發電場的維修主管 Lars 共事,他們的渦輪機電力系統中的 304 不銹鋼電纜接頭遇到嚴重的螺紋咬合問題,需要使用專門的拔出工具,並導致嚴重的安裝延誤。

根據 Lars 團隊的記錄,有 25% 的 304 不鏽鋼纜線壓蓋安裝出現某種程度的螺紋絞傷,其中 8% 需要破壞性拆除並完全更換,導致大量成本超支和專案延誤。

環境影響

腐蝕性環境:

- 接觸氯化物會加速氧化物分解

- 酸性條件會促進表面攻擊

- 異種金屬的電鍍耦合效應

- 螺紋根部的縫隙腐蝕

溫度影響:

- 溫度升高會降低材料強度

- 熱循環會造成應力集中

- 膨脹差異會影響螺紋齧合

- 高溫加速黏著過程

污染影響:

- 研磨顆粒會增加表面損傷

- 化學污染影響表面化學

- 濕氣會促進腐蝕和氧化物的形成

- 異物可作為應力集中器

不同等級的不銹鋼抗澆口性如何比較?

綜合分析各種不銹鋼材質,發現在電纜接頭應用中,螺紋的抗咬合性有顯著差異。

316L 不銹鋼因含有 2-3% 的鉬,可降低加工硬化並改善表面穩定性,因此具有比 304 更佳的 40-60% 抗咬合性能,而 2205 等雙相鋼則可透過平衡的微觀結構提供卓越的抗咬合性能,254 SMO 等超級奧氏體鋼則可提供優異的性能,但對於關鍵應用而言,成本顯著較高。

奧氏體不銹鋼比較

等級表現排名:

| 等級 | 痛苦的抵抗 | 鉬含量 | 工作硬化率 | 成本因素 | 應用 |

|---|---|---|---|---|---|

| 304 | 貧窮 | 0% | 高 | 1.0x | 一般用途 |

| 304L | 差-一般 | 0% | 高 | 1.1x | 焊接應用 |

| 316 | 良好 | 2-3% | 中度 | 1.4x | 海洋環境 |

| 316L | 良好 | 2-3% | 中度 | 1.5x | 化學加工 |

| 317L | 非常好 | 3-4% | 低-中度 | 2.0x | 高氯 |

| 254 SMO | 極佳 | 6% | 低 | 4.0x | 嚴苛環境 |

304 vs 316L 性能分析

304 不銹鋼:

- 高加工硬化傾向

- 變形下的快速表面硬化

- 在氯化物環境中的耐腐蝕性有限

- 最經濟的選項,但絞傷風險最高

絞痛特性:

- 在相對較低的扭力下發生癲癇

- 安裝過程中逐步損壞

- 一旦開始咬合,就很難取出

- 在船舶應用中故障率高

316L 不銹鋼:

- 添加鉬可改善抗咬合性

- 加工硬化率比 304 低

- 變形時表面穩定性更佳

- 增強耐腐蝕性

性能優勢:

- 40-60% 減少絞傷事故

- 更高的安裝扭力能力

- 在氯化物環境中表現更佳

- 提高長期可靠性

雙相不銹鋼性能

2205 雙相鋼等級:

- 平衡的奧氏體-鐵素體微觀結構

- 優異的抗咬合性

- 高強度可減少變形

- 優異的耐腐蝕性

微結構優勢:

- 鐵氧體相抗加工硬化

- 奧氏體提供韌性

- 平衡結構可減少黏著劑磨損

- 優異的表面穩定性

2507 Super Duplex:

- 優異的抗咬合性

- 極高的耐腐蝕性

- 高強度與硬度

- 僅限特殊應用

我還記得與 Ahmed 共事的時候,他是沙烏地阿拉伯一個石化綜合企業的專案工程師,在那裡,極端的溫度和腐蝕性條件要求他們的關鍵製程控制系統使用具有超強抗咬合能力的電纜接頭。

Ahmed 的實驗室對 304、316L 和 2205 等材質進行了廣泛的測試比較,結果發現雙相 2205 電纜接頭完全消除了咬合故障,同時在惡劣的硫化氫環境中具有優異的耐腐蝕性。

特殊等級與合金

超級奧氏體等級:

- 254 SMO (6% 鉬)

- AL-6XN (6% 鉬 + 氮)

- 優異的抗咬合性

- 保費成本考量

沉澱硬化等級:

- 17-4 PH 和 15-5 PH

- 熱處理後高強度

- 適度的抗咬合性

- 特殊應用

鎳基合金:

- Inconel 625 和 Hastelloy C-276

- 優異的抗咬合性

- 極端環境能力

- 成本最高的選項

哪些表面處理和塗層可防止螺紋絞牙?

各種表面處理和塗層可顯著改善不銹鋼電纜接頭的螺紋抗咬合性能。

電解拋光4 透過表面平滑化和強化鈍化,可降低 60-70% 的咬合風險,而以 PTFE 為基礎的乾膜潤滑劑可降低 80-90% 的咬合風險,鍍銀則可為高溫應用提供優異的抗咬合特性,而專用的抗咬合化合物則可在腐蝕性環境中長時間使用後,仍能安全安裝和拆卸。

電解拋光處理

製程優勢:

- 清除表面的不規則和嵌入的顆粒

- 建立均勻的被動層

- 降低表面粗糙度 50-75%

- 增強耐腐蝕性

絞痛阻力改善:

- 60-70% 降低咬合趨勢

- 螺紋嚙合更順暢

- 較低的安裝扭力需求

- 改善表面潤滑性

應用考慮因素:

- 15-25% 成本增加

- 處理時間要求

- 幾何限制

- 品質控制要求

乾膜潤滑塗料

PTFE 基塗層:

- 二硫化钼 + PTFE 基体

- 溫度範圍:-200°C 至 +260°C

- 摩擦係數:0.05-0.15

- 優異的耐化學性

性能特性:

- 80-90% 減少咬合

- 自潤滑特性

- 不需要濕潤滑劑

- 長期成效

應用方法:

- 噴塗

- 浸塗製程

- 可控厚度應用

- 固化要求

金屬電鍍系統

鍍銀:

- 優異的抗結膠特性

- 高溫能力(高達 500°C)

- 良好的導電性

- 耐腐蝕限制

鍍鎳:

- 中度改善咬合

- 良好的防腐保護

- 經濟型選項

- 寬溫範圍

鋅鎳合金:

- 優異的耐腐蝕性

- 良好的抗咬合性

- 汽車產業標準

- 環境考量

抗咬合化合物

銅基化合物:

- 傳統防卡解決方案

- 溫度範圍:-30°C 至 +1000°C

- 優異的抗咬合能力

- 電偶腐蝕問題

鎳基化合物:

- 不銹鋼無電蝕問題

- 高溫能力

- 提供食品級配方

- 優異的性能特性

陶瓷基化合物:

- 超高溫能力

- 化學惰性

- 無金屬污染

- 特殊應用

安裝技術如何影響螺紋絞傷風險?

無論材料等級或表面處理如何,正確的安裝技術都能大幅降低螺紋咬合的風險。

70-80% 控制低於 10 RPM 的安裝速度、適當的螺紋潤滑、精準的扭力控制和正確的螺紋齧合,可降低咬合風險,而高速安裝、乾式組裝、過大的扭力和錯位,則為螺紋咬合創造了理想條件,即使是 316L 或雙相不銹鋼等抗咬合材料也不例外。

安裝速度控制

臨界速度限制:

- 手動安裝:最大 2-5 RPM

- 電動工具安裝:最大 5-10 RPM

- 高速產生過多熱量

- 熱積聚會加速咬合過程

速度控制方法:

- 變速電動工具

- 扭力限制裝置

- 關鍵應用的手動安裝

- 培訓和程序合規性

發熱因子:

- 安裝速度為主要因素

- 螺紋間距會影響發熱量

- 材料熱特性

- 環境溫度考量

潤滑要求

潤滑劑選擇:

- 防卡化合物優先

- 需要高溫能力

- 必要的化學相容性

- 食品級要求(如適用

應用方法:

- 組裝前的螺紋塗層

- 刷塗或噴塗

- 一致的覆蓋範圍至關重要

- 過量移除很重要

效能優勢:

- 60-80% 減少咬合

- 較低的安裝扭力

- 更容易拆卸

- 延長使用壽命

扭力控制與監控

扭力規格:

- 遵循製造商建議

- 特定材料要求

- 尺寸依賴值

- 環境因數調整

扭力測量:

- 需要校準扭力工具

- 定期校準驗證

- 文件要求

- 品質控制程序

安裝監控:

- 扭力與角度的關係

- 扭力突然增加表示有問題

- 若懷疑有咬合現象,請停止安裝

- 檢查和糾正行動

我曾與 Roberto 共事,他是西班牙巴塞隆納一家化學加工廠的維護經理,他們實施了全面的安裝程序,將所有不銹鋼電纜壓蓋安裝的螺紋咬合事故從 15% 減少到 2% 以下。

Roberto 的團隊制定了詳細的工作說明,針對每種電纜壓蓋尺寸和材料等級指定了安裝速度、潤滑要求和扭矩限制,並對所有安裝技術人員進行了強制性培訓和認證。

品質控制措施

安裝前檢查:

- 線狀驗證

- 表面處理完整性

- 尺寸合規性

- 清潔要求

安裝文件:

- 記錄的扭力值

- 安裝速度監控

- 潤滑劑應用驗證

- 技術員認證

安裝後驗證:

- 最終扭力確認

- 目視檢查是否有損壞

- 適用的功能測試

- 長期監測計劃

哪些測試方法可以評估螺紋的抗咬合能力?

標準化的測試方法可提供定量數據,用於比較不同不銹鋼等級和處理方法的螺紋抗咬合性。

ASTM G1965 標準的測試方法是透過受控的螺栓螺帽組件,以增加扭力的方式來測量抗咬合能力,直到咬合發生為止,而使用實際電纜接頭幾何形狀的修改版本則可提供更相關的資料,而在實際安裝條件下進行的現場測試,則可驗證實驗室的結果,以預測真實世界的性能。

標準測試方法

ASTM G196 - 抗剝落:

- 標準化螺栓螺帽測試樣本

- 受控制的扭力應用

- 扣押臨界值判定

- 比較排名能力

測試程序:

- 標本製備與調整

- 潤滑應用(如果指定)

- 漸進式扭力應用

- 緝獲偵測與記錄

資料分析:

- 閥值咬合扭力值

- 結果統計分析

- 材料排序與比較

- 表面處理效果

電纜接頭的修正測試

實際元件測試:

- 真實的電纜接頭幾何形狀

- 相關螺紋規格

- 安裝代表性條件

- 直接效能關聯性

測試參數:

- 安裝速度模擬

- 溫度控制

- 潤滑條件

- 扭力量測準確度

績效指標:

- 癲癇閾值轉矩

- 安裝扭力遞增

- 表面損傷評估

- 重複性驗證

現場測試與驗證

安裝試驗:

- 受控現場安裝

- 各種環境條件

- 不同的技術人員技能等級

- 長期績效監測

資料收集:

- 安裝扭力記錄

- 令人痛心的事件記錄

- 拆卸扭力測量

- 表面狀態評估

效能關聯性:

- 實驗室與現場比較

- 環境因素驗證

- 安裝技術驗證

- 預測模型開發

在 Bepto,我們使用 ASTM G196 方法和實際電纜接頭幾何形狀進行全面的抗咬合測試,為客戶提供可靠的性能數據和材料建議,以滿足其特定應用和安裝要求。

品質保證實施

進料測試:

- 批次驗證測試

- 供應商資格

- 統計流程控制

- 認證要求

生產品質控制:

- 表面處理驗證

- 螺紋品質檢查

- 尺寸合規性

- 效能驗證

客戶支援:

- 安裝程序開發

- 訓練計畫支援

- 技術文件

- 現場效能監控

總結

不銹鋼電纜壓蓋等級的螺紋抗咬合性能差異很大,316L 由於含鉬,性能比 304 高 40-60%,而 2205 等雙相鋼級則透過平衡的微觀結構提供卓越的抗咬合性能。表面處理包括電解拋光、PTFE 塗層和鍍銀,可降低 60-90% 的咬合風險,視應用需求而定。無論選擇何種材料,正確的安裝技術(包括速度控制、潤滑和扭力管理)都至關重要。ASTM G196 測試提供標準化的比較方法,而現場驗證可確保實際性能的相關性。包括溫度、污染和腐蝕條件在內的環境因素會顯著影響咬合敏感性。在 Bepto,我們提供全面的材料選擇指導、表面處理選項和安裝支援,以盡量降低螺紋咬合風險,並確保在要求嚴苛的應用中提供可靠的電纜壓蓋性能。請記住,通過正確的材料選擇和安裝技術來防止螺紋咬合,遠比在現場處理損壞的部件更具成本效益! 😉

有關不鏽鋼電纜接頭螺紋絞裂的常見問題

問:哪種不銹鋼等級的螺紋抗咬合力最好?

A: 由於其平衡的奧氏體-鐵素體微觀結構可抵抗加工硬化,因此雙相2205不銹鋼具有最佳的抗咬合性能。就奧氏體等級而言,316L 的性能明顯優於 304,而 254 SMO 等超級奧氏體等級則以較高的成本提供優異的性能。

問:在安裝電纜壓蓋時,如何防止螺紋咬合?

A: 使用適當的防卡潤滑劑、低速安裝 (10 RPM 以下)、遵循指定的扭力限制,並確保螺紋對齊正確。與未處理的表面相比,PTFE 基乾膜潤滑劑或電解表面可降低 60-90% 的咬合風險。

問:我可以在不損壞的情況下移除損壞的不鏽鋼纜線壓蓋嗎?

A: 嚴重咬合的螺紋通常需要使用切削工具或專用拔牙器進行破壞性移除。透過適當的材料選擇、表面處理及安裝技術來預防,比在咬合發生後嘗試移除更有效。

問:在安裝過程中,我如何知道螺紋是否開始咬合?

A: 注意扭力是否突然增加、旋轉是否生硬或不均勻、是否有異常噪音或產生過多熱量。如果出現任何這些症狀,請立即停止安裝,因為繼續強行擠壓會使咬合惡化,並增加移除的難度。

問:螺紋咬損在海洋環境中是否更常見?

A: 是的,海洋環境中的氯化物暴露會加速氧化物分解並增加咬合趨勢,尤其是 304 不銹鋼。海洋應用最低限度使用 316L,暴露於海水或鹽霧的重要裝置則最好使用雙相鋼等級。