Вступ

Молекулярне забруднення від матеріалів кабельних сальників, що виділяють газ, може зруйнувати напівпровідникові пластини, пошкодити оптичні покриття і забруднити системи надвисокого вакууму, що призводить до мільйонних втрат продукції і затримок у дослідженнях, коли леткі органічні сполуки перевищують критичні пороги чистоти у чутливих виробничих середовищах.

Матеріали кабельних сальників з PTFE і PEEK демонструють найнижчі показники газовиділення <1×10-⁸ торр-Л/с-см² для вакуумних застосувань, в той час як спеціально розроблені еластомери з низьким рівнем газовиділення і металеві компоненти забезпечують надійне ущільнення в умовах чистих приміщень, що вимагають Стандарти чистоти ISO класу 1-51.

Після десятиліття роботи з напівпровідниковими заводами, аерокосмічними виробниками та науково-дослідними установами я зрозумів, що вибір правильних матеріалів для кабельних сальників з низьким рівнем газовиділення - це не просто дотримання специфікацій, це запобігання забрудненню, яке може зупинити цілі виробничі лінії або поставити під загрозу критичні дослідницькі проекти.

Зміст

- Що спричиняє газовиділення в матеріалах кабельних вводів?

- Які матеріали забезпечують найнижчі показники газовиділення?

- Як ви тестуєте та вимірюєте ефективність дегазації?

- Які вимоги висуваються до різних класифікацій чистих приміщень?

- Як вибрати кабельні вводи для надвисокого вакууму?

- Поширені запитання про матеріали для кабельних вводів з низьким рівнем газовиділення

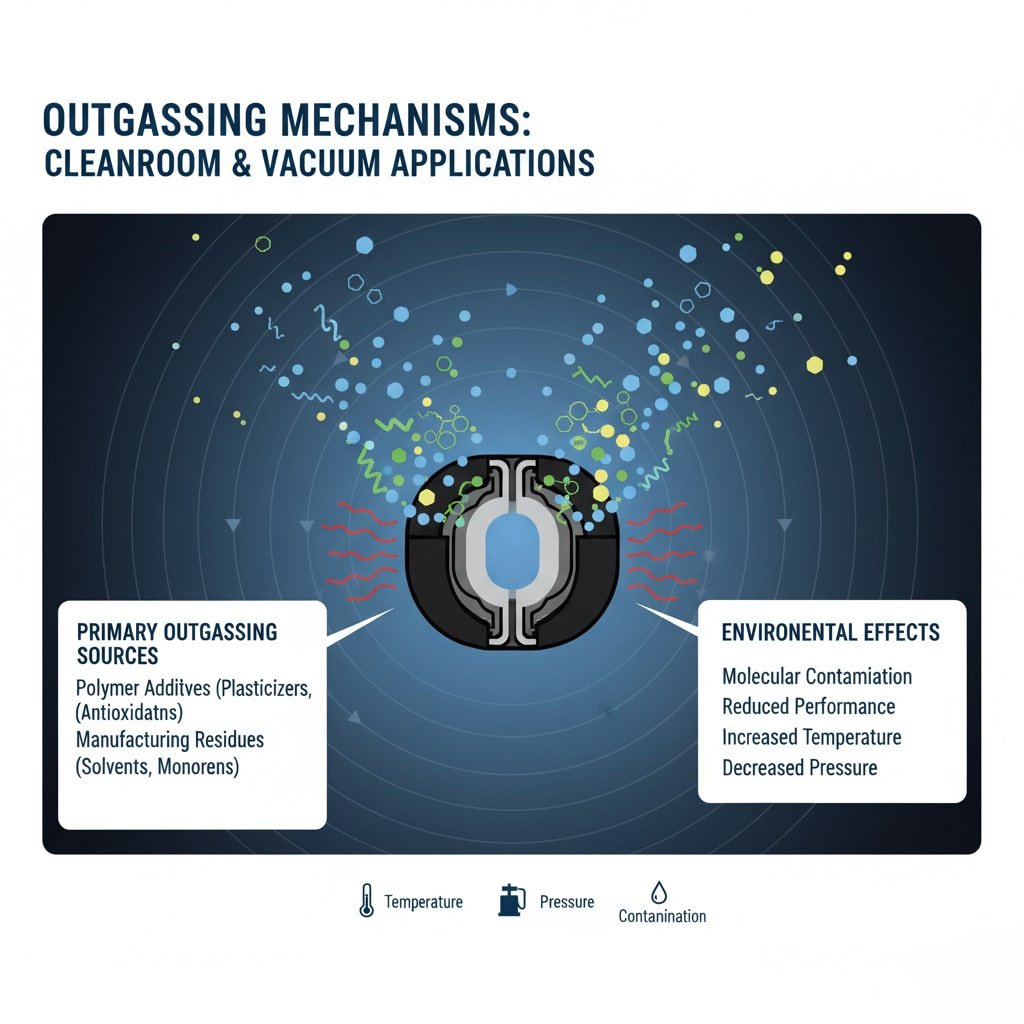

Що спричиняє газовиділення в матеріалах кабельних вводів?

Розуміння механізмів газовиділення має важливе значення для вибору відповідних матеріалів для чистих приміщень і вакууму.

Виділення газів2 виникає, коли леткі органічні сполуки, пластифікатори та абсорбована волога мігрують з матеріалів кабельних вводів у навколишнє середовище, причому інтенсивність викидів експоненціально зростає з підвищенням температури і зниженням тиску, створюючи молекулярне забруднення, яке може поставити під загрозу чутливі процеси та обладнання.

Первинні джерела газовиділення

Полімерні добавки:

- Пластифікатори покращують гнучкість, але збільшують газовиділення

- Антиоксиданти запобігають деградації, але можуть випаровуватися

- Допоміжні засоби для обробки та засоби для видалення цвілі

- Барвники та УФ-стабілізатори сприяють викидам

Відходи виробництва:

- Залишки розчинників від переробки

- Мономери та олігомери, що не прореагували

- Залишки каталізатора та ініціатора

- Забруднення поверхні в результаті обробки

Я працював з доктором Сарою Чен, інженером-технологом на заводі з виробництва напівпровідників у Кремнієвій долині, де стандартні нейлонові кабельні вводи спричиняли забруднення частинками в чистому приміщенні класу 1, що призводило до втрати виходу 15% на сучасних логічних мікросхемах.

Екологічні фактори

Температурні ефекти:

- Швидкість газовиділення подвоюється на кожні 10°C підвищення

- Термоциклування прискорює виділення летких речовин

- Високотемпературне випікання зменшує довгострокові викиди

- Енергія активації визначає температурну чутливість

Вплив тиску:

- Нижчий тиск збільшує рушійну силу дегазації

- Вакуумні умови запобігають реабсорбції

- Молекулярний режим потоку впливає на масообмін

- Швидкість перекачування впливає на рівноважні концентрації

Часові залежності:

- Початковий сплеск високих показників газовиділення

- Поступовий спад за законом сили

- Довгострокові стаціонарні викиди

- Вплив старіння на властивості матеріалів

Фабрика доктора Чена потребувала повної оцінки та відбору матеріалів для визначення матеріалів кабельних вводів зі швидкістю виділення газів нижче 1×10-⁹ торр-л/с-см², щоб відповідати критичним вимогам до чистоти.

Механізми забруднення

Поверхнева адсорбція:

- Летючі сполуки конденсуються на холодних поверхнях

- Молекулярні шари накопичуються з часом

- Десорбція створює вторинне забруднення

- Критичні температури поверхні впливають на конденсацію

Хімічні реакції:

- Виділені гази вступають у реакцію з технологічними хімічними речовинами

- Каталітичний вплив на чутливі поверхні

- Корозія та травлення оптичних компонентів

- Утворення нелетких залишків

Генерація частинок:

- При деградації полімеру утворюються частинки

- Тепловий стрес спричиняє осипання матеріалу

- Механічний знос призводить до утворення сміття

- Електростатичне притягання концентрує частинки

Які матеріали забезпечують найнижчі показники газовиділення?

Вибір матеріалу має вирішальне значення для досягнення наднизьких показників газовиділення у складних умовах експлуатації.

Полімери PTFE, PEEK і PPS мають показники газовиділення нижче 1×10-⁸ торр-л/см², тоді як спеціально оброблені еластомери EPDM і FKM забезпечують герметичність з показниками нижче 1×10-⁷ торр-л/см², а компоненти з електрополірованої нержавіючої сталі сприяють мінімальному забрудненню у вакуумних системах.

Характеристики полімерних матеріалів

Полімери з наднизьким газовиділенням:

| Матеріал | Швидкість газовиділення (торр-Л/с-см²) | Обмеження температури | Основні переваги | Додатки |

|---|---|---|---|---|

| ПТФЕ | <1×10-⁹ | 260°C | Хімічно інертний, низьке тертя | УВЧ, напівпровідниковий |

| ПІК | <5×10-⁹ | 250°C | Висока міцність, стійкість до радіації | Аерокосмічна галузь, дослідження |

| PPS | <1×10-⁸ | 220°C | Хороша хімічна стійкість | Автомобільна промисловість, електроніка |

| PI (Поліімід) | <2×10-⁸ | 300°C | Висока температурна стабільність | Космічні застосування |

Варіанти еластомерів:

- EPDM з низьким газовиділенням: <1×10-⁷ торр-Л/с-см²

- Спеціально оброблений ФКМ: <5×10-⁷ торр-Л/с-см²

- Перфтороеластомер: <1×10-⁸ торр-Л/с-см²

- Силікон (з низьким рівнем газовиділення): <1×10-⁶ торр-Л/с-см²

Міркування щодо металевих компонентів

Марки нержавіючої сталі:

- 316L електрополірована: <1×10-¹⁰ торр-Л/с-см²

- 304 стандартна обробка: <1×10-⁹ торр-Л/с-см²

- Пасиваційна обробка зменшує газовиділення

- Шорсткість поверхні впливає на рівень викидів

Альтернативні метали:

- Алюмінієві сплави з анодованим покриттям

- Титан для агресивних середовищ

- Інконель для високотемпературних застосувань

- Мідь для спеціальних електричних вимог

Я пам'ятаю, як працював з Гансом, інженером з вакуумних систем у дослідницькому центрі в Мюнхені, Німеччина, де їм потрібні були кабельні вводи для пучкової лінії прискорювача частинок, що вимагали надвисокого вакууму нижче 1×10-¹¹ торр.

Для досягнення необхідного рівня вакууму без шкоди для електричних характеристик були потрібні суцільнометалеві кабельні вводи з ізоляцією з ПТФЕ і спеціально обробленими ущільнювачами.

Ефекти обробки та лікування

Підготовка поверхні:

- Електрополірування зменшує площу поверхні

- Хімічне очищення видаляє забруднення

- Пасиваційна обробка покращує стабільність

- Контрольована обробка атмосфери

Тепловий кондиціонер:

- Вакуумне випікання при підвищеній температурі

- Видаляє леткі сполуки та вологу

- Прискорене старіння для стабільності

- Контроль якості перевірочне тестування

Забезпечення якості:

- Сертифікація та простежуваність матеріалів

- Серійні випробування на ефективність дегазації

- Статистичне управління процесом

- Пакування та поводження без забруднення

Як ви тестуєте та вимірюєте ефективність дегазації?

Стандартизовані методи випробувань забезпечують надійне вимірювання швидкості газовиділення для кваліфікації матеріалів.

ASTM E5953 і NASA SP-R-0022A надають стандартизовані методи випробувань для вимірювання загальної втрати маси (TML) і зібраних летких матеріалів, що конденсуються (CVCM), з критеріями прийнятності TML <1.0% і CVCM <0.1% для космічних апаратів, тоді як ASTM F1408 вимірює швидкість газовиділення для вакуумних застосувань.

Стандартні методи випробувань

Скринінговий тест ASTM E595:

- 24-годинна витримка при 125°C у вакуумі

- Вимірює загальну втрату маси (TML)

- Збирає леткі матеріали, що конденсуються (CVCM)

- Критерії успішності/неуспішності космічних застосувань

- Загальноприйнятий галузевий стандарт

ASTM F1408 Вимірювання швидкості:

- Постійний моніторинг швидкості газовиділення

- Характеристика залежності від температури та часу

- Підходить для проектування вакуумних систем

- Надає кінетичні дані для моделювання

Користувацькі протоколи тестування:

- Температурні профілі для конкретного застосування

- Тестування з подовженою тривалістю

- Хімічний аналіз видів, що виділяють газ

- Оцінка чутливості до забруднення

Випробувальне обладнання та процедури

Вакуумні системи:

- Випробувальні камери надвисокого вакууму

- Аналізатори залишкових газів (RGA)

- Квадрупольні мас-спектрометри

- Системи вимірювання тиску

Підготовка зразків:

- Контрольоване різання та обробка

- Вимірювання площі поверхні

- Процедури попереднього кондиціонування

- Протоколи запобігання забрудненню

Аналіз даних:

- Розрахунки швидкості газовиділення

- Статистичний аналіз результатів

- Моделювання Арреніуса для температурних ефектів

- Довгострокові прогнози та екстраполяція

Додатки для контролю якості

Матеріальна кваліфікація:

- Вимоги до сертифікації постачальників

- Перевірка узгодженості від партії до партії

- Тестування валідації процесу

- Оцінка довгострокової стабільності

Моніторинг виробництва:

- Плани статистичної вибірки

- Аналіз тенденцій та контрольні діаграми

- Розслідування невідповідностей

- Програми безперервного вдосконалення

Компанія Bepto підтримує партнерські відносини з сертифікованими випробувальними лабораторіями, щоб забезпечити комплексну характеристику газовиділення для всіх наших кабельних вводів, сумісних з чистими приміщеннями та вакуумом.

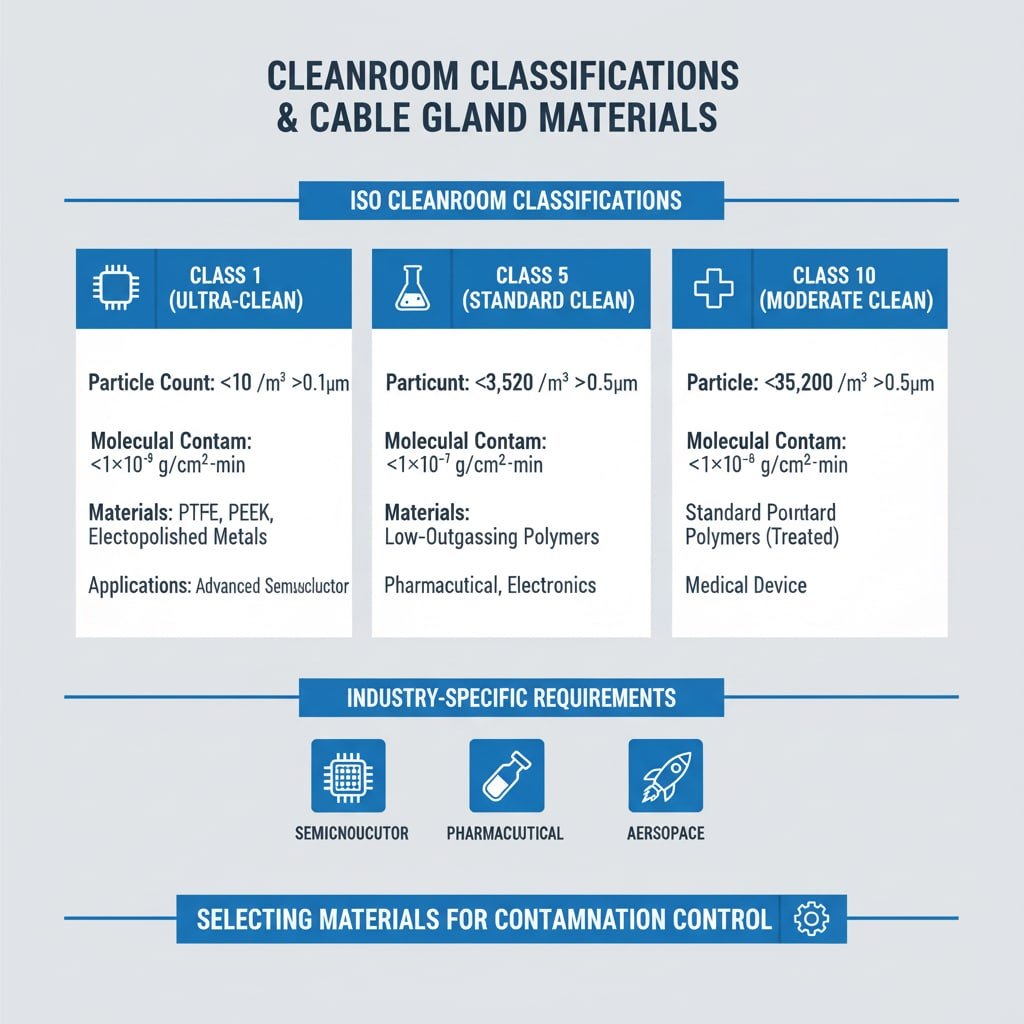

Які вимоги висуваються до різних класифікацій чистих приміщень?

Класифікація чистих приміщень диктує особливі вимоги до матеріалів і заходів контролю забруднення.

Чисті приміщення класу 1 за стандартом ISO вимагають використання матеріалів для кабельних вводів з рівнем генерації частинок 0,1 мкм і молекулярним забрудненням <1×10-⁹ г/см²-хв, тоді як клас 5 допускає більш високі межі 0,5 мкм і молекулярним забрудненням <1×10-⁷ г/см²-хв для напівпровідникового і фармацевтичного виробництва.

Класифікації чистих приміщень ISO

Вимоги класу 1 (надчистота):

- Кількість частинок: 0,1 мкм

- Молекулярне забруднення: <1×10-⁹ г/см²-хв

- Матеріали кабельних вводів: PTFE, PEEK, електрополіровані метали

- Застосування: Просунута напівпровідникова літографія

Вимоги класу 5 (стандартна чистота):

- Кількість частинок: 0,5 мкм

- Молекулярне забруднення: <1×10-⁷ г/см²-хв

- Матеріали для кабельних вводів: Полімери з низьким газовиділенням, оброблені метали

- Застосування: Фармацевтичне виробництво, збірка електроніки

Вимоги класу 10 (помірна чистота):

- Кількість частинок: 0,5 мкм

- Молекулярне забруднення: <1×10-⁶ г/см²-хв

- Матеріали для кабельних вводів: Стандартні полімери з обробкою

- Застосування: Виробництво медичного обладнання

Галузеві вимоги

Виробництво напівпровідників:

- Межі молекулярного забруднення повітря (AMC)

- Забруднення іонами металів <1×10¹⁰ атомів/см²

- Органічне забруднення <1×10¹⁵ молекул/см²

- Вимоги до гранулометричного складу

Фармацевтичне виробництво:

- Стандарти класу USP для стерильного виробництва

- Ліміти біонавантаження та ендотоксинів

- Хімічна сумісність з миючими засобами

- Вимоги до валідації та документації

Аерокосмічна та оборонна промисловість:

- Рівні чистоти MIL-STD-1246

- Вимоги до контролю забруднення космічних апаратів

- Випробування термо-вакуумної стабільності

- Довгострокова надійність місії

Я працював з Ахмедом, який керує фармацевтичним виробництвом в Дубаї, ОАЕ, де їм потрібні були кабельні сальники для стерильних операцій розливу, що відповідають умовам класу 5 ISO з додатковими вимогами до біосумісності.

Підприємство Ахмеда вимагало всебічних випробувань і перевірки матеріалів, щоб гарантувати, що кабельні сальники відповідають вимогам чистоти і нормативним вимогам до фармацевтичного виробництва.

Міркування щодо встановлення та обслуговування

Протоколи встановлення:

- Упаковка, сумісна з чистими приміщеннями

- Процедури поводження без забруднення

- Очищення та перевірка перед установкою

- Вимоги до документації та простежуваності

Вимоги до обслуговування:

- Періодичне прибирання та графіки перевірок

- Критерії та процедури заміни

- Програми моніторингу забруднення

- Тестування для перевірки працездатності

Забезпечення якості:

- Сертифікація матеріалів та документація

- Процедури кваліфікації монтажу (IQ)

- Тестування операційної кваліфікації (OQ)

- Підтвердження кваліфікації (PQ)

Як вибрати кабельні вводи для надвисокого вакууму?

Системи надвисокого вакууму вимагають спеціальних конструкцій кабельних вводів і матеріалів для досягнення тиску нижче 1×10-⁹ торр.

Кабельні вводи надвисоких частот повинні мати суцільнометалеву конструкцію з фторопластовою або керамічною ізоляцією, що забезпечує рівень витоку <1×10-¹⁰ атм-куб.см/с гелію, зберігаючи при цьому електричні характеристики і забезпечуючи надійне ущільнення при численних термічних циклах в діапазоні температур від -196°C до +450°C при відпалюванні.

Вимоги до проектування надвисоких частот

Вакуумні характеристики:

- Базовий тиск: <1×10-⁹ торр досяжний

- Швидкість витоку: <1×10-¹⁰ атм-куб.см/с гелію

- Швидкість газовиділення: <1×10-¹² торр-Л/с-см²

- Стійкість до термоциклювання: від -196°C до +450°C

Вибір матеріалу:

- Конструкція з нержавіючої сталі 316L

- Фторопластова або керамічна електрична ізоляція

- Ущільнення інтерфейсів метал-метал

- Електрополірована обробка поверхні

Особливості дизайну:

- Плоскі (CF) фланці для сумісності з надвисокими частотами

- Ущільнення кромки ножа мідними прокладками

- Мінімальний внутрішній об'єм і площа поверхні

- Випікання до 450°C для кондиціонування

Міркування щодо електричних характеристик

Вимоги до ізоляції:

- Висока пробивна міцність при високій напрузі

- Низький струм витоку <1 нА

- Стабільність температури в робочому діапазоні

- Стійкість до радіації для конкретних застосувань

Провідникові матеріали:

- Безкиснева мідь для низького газовиділення

- Срібне або золоте покриття для стійкості до корозії

- Контрольоване узгодження теплового розширення

- Механічна конструкція для зняття напруги

Екранування та електромагнітна сумісність:

- Безперервний шлях екранування через прохідний канал

- Низькоомні з'єднання заземлення

- Мінімальні електромагнітні перешкоди

- Сумісність з чутливими вимірюваннями

Приклади застосування

Прискорювачі частинок:

- Вимоги до надвисокого вакууму

- Середовища з високим рівнем радіації

- Точні електричні характеристики

- Довгострокові потреби в надійності

Обладнання для аналізу поверхні:

- Системи електронної спектроскопії

- Інструменти іонно-променевого аналізу

- Скануючі зондові мікроскопи

- Застосування мас-спектрометрії

Камери космічної симуляції:

- Термовакуумні випробування

- Чутливі до забруднення вантажі

- Довготривалі місії

- Екстремальний температурний режим

Компанія Bepto пропонує спеціалізовані кабельні вводи для надвисокого вакууму, розроблені і протестовані спеціально для застосування в умовах надвисокого вакууму, що забезпечують надійну роботу в найскладніших дослідницьких і промислових середовищах.

Висновок

Правильний вибір матеріалів кабельних вводів для чистих приміщень і вакууму має вирішальне значення для запобігання забрудненню, яке може поставити під загрозу чутливі процеси та обладнання. PTFE і PEEK мають найнижчі показники газовиділення для надчистих середовищ, тоді як спеціально оброблені еластомери забезпечують необхідну ефективність ущільнення. Розуміння класифікації чистих приміщень і вимог до вакууму допомагає забезпечити правильний вибір матеріалу, оскільки клас 1 ISO вимагає найсуворіших матеріалів, а застосування в умовах надвисоких частот вимагає суцільнометалевої конструкції. Стандартизовані методи випробувань, такі як ASTM E595, забезпечують надійні кваліфікаційні дані, в той час як належні процедури встановлення та обслуговування підтримують довгострокову продуктивність. У компанії Bepto ми поєднуємо великий досвід роботи з матеріалами з широкими можливостями тестування, щоб запропонувати рішення для кабельних вводів, які відповідають найвищим вимогам до чистоти та вакууму. Пам'ятайте, що інвестиції в належні матеріали з низьким рівнем газовиділення сьогодні запобігають дорогим проблемам забруднення та затримкам виробництва завтра! 😉.

Поширені запитання про матеріали для кабельних вводів з низьким рівнем газовиділення

З: Яка швидкість дегазації потрібна для кабельних вводів для чистих приміщень?

A: Чисті приміщення класу 1 за стандартом ISO вимагають рівня газовиділення нижче 1×10-⁹ г/см²-хв, в той час як приміщення класу 5 допускають до 1×10-⁷ г/см²-хв. Матеріали PTFE і PEEK зазвичай відповідають цим вимогам за умови належної обробки та поводження з ними.

З: Чи можна використовувати стандартні кабельні вводи у вакуумних системах?

A: Стандартні кабельні вводи зі звичайних еластомерів і необроблених поверхонь не підходять для використання у вакуумі через високі показники газовиділення. Для тисків нижче 1×10-⁶ торр необхідні спеціалізовані матеріали з низьким рівнем газовиділення і вакуум-сумісні конструкції.

З: Як перевірити матеріали кабельних вводів на дегазацію?

A: Використовуйте стандарт ASTM E595 для скринінгових випробувань, вимірюючи загальну втрату маси (TML) і зібрані леткі матеріали, що конденсуються (CVCM). Для вакуумних застосувань ASTM F1408 забезпечує вимірювання швидкості газовиділення. Для критичних застосувань приймаються матеріали з TML <1,0% і CVCM <0,1%.

З: У чому різниця між вимогами до чистих приміщень і вакуумних кабельних вводів?

A: У чистих приміщеннях основна увага приділяється утворенню частинок і молекулярному забрудненню при атмосферному тиску, тоді як у вакуумних системах основна увага приділяється швидкості газовиділення і герметичності при зниженому тиску. Вакуумні системи, як правило, вимагають більш суворих специфікацій матеріалів і суцільнометалевої конструкції.

З: Як довго кабельні вводи з низьким рівнем газовиділення зберігають свою продуктивність?

A: Правильно підібрані та встановлені кабельні вводи з низьким рівнем газовиділення зберігають працездатність протягом 5-10 років у чистих приміщеннях і 10-20 років у вакуумних системах. Регулярний моніторинг і технічне обслуговування відповідно до протоколів об'єкта забезпечують постійну відповідність вимогам чистоти.

-

Ознайомтеся з офіційним стандартом ISO 14644-1, який визначає класифікацію чистоти повітря за концентрацією частинок у чистих приміщеннях. ↩

-

Розуміння наукових принципів газовиділення і того, чому воно є критично важливим фактором у середовищі високого вакууму та чистих приміщеннях. ↩

-

Отримайте доступ до деталей стандарту ASTM E595, основного методу вимірювання властивостей газовиділення матеріалів у вакуумі. ↩