Цехи панельного будівництва витрачають тисячі годин на неефективне встановлення кабельних вводів. Повільні процеси знижують рентабельність і затримують поставки клієнтам.

Цей цех панельного будівництва прискорив установку кабельних вводів на 40% завдяки впровадженню комплектів сальників заздалегідь визначеного розміру, стандартизованим процедурам затягування та оптимізованому плануванню робочого простору, що дозволило скоротити витрати на робочу силу на $180 000 на рік, усунувши повторні роботи.

Коли Хассан зателефонував мені минулої весни, його виробництво панелей тонуло в неефективності. "Чак, мої техніки витрачають більше часу на вибір і встановлення кабельних вводів, ніж на підключення самих панелей", - поскаржився він.

Зміст

- Скільки коштував початковий процес інсталяції для цього магазину?

- Які конкретні зміни забезпечили найбільшу економію часу?

- Як стандартизація покращила швидкість та якість?

- Якими були вимірювані результати після 6 місяців впровадження?

Скільки коштував початковий процес інсталяції для цього магазину?

Розуміння базової неефективності показує, де можливі найбільші покращення.

Початковий процес встановлення кабельного вводу займав 12 хвилин на один ввід з нормою переробки 15%, що коштувало цьому цеху з 50 працівників $280 000 доларів США на рік, створюючи затримки поставок і проблеми з якістю.

Кошмар неефективності

ТОВ "Електричні системи Хассана" будує індивідуальні панелі управління1 для промислової автоматизації. Коли я відвідав їхній завод площею 15 000 кв. футів у Дубаї, я став свідком хаосу на власні очі.

Оригінальна розбивка процесу:

- Вибір залози: 3 хвилини на пошук у смітниках

- Перевірка розміру2 хвилини на вимірювання та перевірку

- Збір інструментів: 1,5 хвилини на пошук потрібних інструментів

- Встановлення: 4 хвилини фактичної роботи зі складання

- Перевірка якості: 1,5 хвилини перевірки та тестування

- Загальний час: 12 хвилин на одну залозу

Приховані марнотрати часу:

- Пішки до складських приміщень (150 метрів в обидва боки)

- Пошук у змішаних контейнерах для запасів

- Багаторазове вимірювання кабелів

- Використання неправильних інструментів і перезавантаження

- Виправлення помилок встановлення

Математика, що стоїть за божевіллям

Майстерня Хасана щомісяця встановлює приблизно 2 000 кабельних вводів на 40 активних проектах.

Щомісячний аналіз праці:

- Загальна кількість залоз: 2 000 одиниць

- Час на одну залозу: 12 хвилин.

- Загальна кількість робочих годин: 400 годин

- Швидкість праці: $35/год (включаючи накладні витрати)

- Щомісячна вартість: $14,000

- Річна вартість: $168,000

Переробити вплив:

- Швидкість переробки: 15% (300 залоз/місяць)

- Додатковий час8 хвилин на переробку

- Години роботи: 40 годин/місяць

- Вартість доопрацювання: $1,400/month ($16,800/year)

- Час перевірки якості60 годин/місяць ($25,200/рік)

Загальна річна вартість встановлення: $210,000

Ефекти пульсацій

Але справжня вартість полягала не лише в робочій силі. Неефективність Хасана створювала численні проблеми:

Вплив на клієнта:

- Затримки доставки20% проектів відвантажено із запізненням

- Скарги на якість: 8% частота відмов клієнтів

- Витрати на доопрацювання: $50 000 річних гарантійних заявок

- Втрачений бізнес: 3 клієнта змінили постачальника

Вплив на співробітників:

- Рівень розчарування: Висока плинність кадрів у монтажній бригаді

- Понаднормові витрати: 15% надбавка за термінові роботи

- Навчальне навантаження: Постійна перепідготовка через плинність кадрів

- Моральні проблеми: Технічний персонал відчував себе непродуктивним

"Мої найкращі техніки витрачали більше часу на пошуки деталей, ніж на виготовлення панелей, - сказав мені Хассан. "Щось треба було змінювати".

Подібна боротьба Давида

Приблизно в той самий час цех з виробництва панелей Девіда в Німеччині зіткнувся з ідентичними проблемами. Його підприємство, в якому працювало 30 осіб, втрачало контракти на користь швидших конкурентів.

Больові точки Девіда:

- Час встановлення: 14 хвилин на залозу (гірше, ніж у Хасана!)

- Інвентаризаційний хаос200+ різних типів сальників на складі

- Неефективність інструментів: Особисті набори інструментів для технічного персоналу

- Питання якості: 22% швидкість обробки кабельних вводів

"Ми тонули у власній складності, - зізнався Девід. "У кожному проекті використовувалися різні типи залоз, і ніхто не міг нічого швидко знайти".

Які конкретні зміни забезпечили найбільшу економію часу?

Невеликі вдосконалення процесів призводять до значного підвищення ефективності, якщо їх впроваджувати систематично.

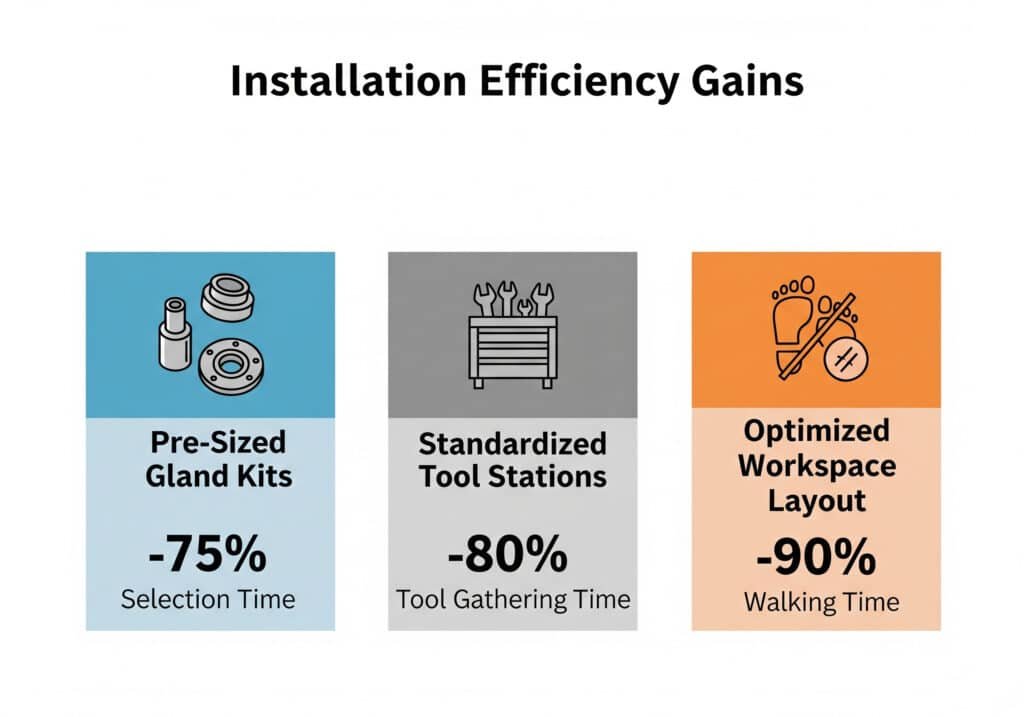

Попередньо підібрані комплекти сальників скоротили час підбору на 75%, стандартизовані інструментальні станції скоротили час збирання інструментів на 80%, а оптимізоване планування робочого простору усунуло 90% часу на ходьбу під час монтажу.

Заміна #1: Комплекти сальників заздалегідь визначеного розміру

Найбільшим проривом стало усунення прийняття рішень під час монтажу.

Система "Кіт":

- Комплект A: Нейлонові сальники M12-M16 (80% застосувань)

- Комплект B: Латунні сальники M20-M25 (15% застосувань)

- Комплект C: Сальники з нержавіючої сталі M32+ (5% застосування)

- Спеціальний набір: Вибухозахищені та морські сальники

Зміст набору (приклад - набір А):

- 20 нейлонових сальників M12 з ущільнювачами

- 15 нейлонових сальників M16 з ущільнювачами

- 10 нейлонових сальників M20 з ущільнювачами

- Асортимент контргайок

- Інструкція з монтажу

- Контрольний список якості

Економія часу:

- До того, як: 3 хвилини вибору + 2 хвилини перевірки = 5 хвилин

- Після того, як: 30 секунд вибір набору = 0,5 хвилини

- Заощадження: 4,5 хвилини на залозу (37,5% загального часу)

Зміна #2: Стандартизовані інструментальні станції

Ми повністю ліквідували інструментальне полювання на дичину.

Дизайн інструментальної станції:

- Місцезнаходження: Один на 4 верстака (максимальний радіус дії 5 метрів)

- Зміст: Всі інструменти, необхідні для монтажу кабельних вводів

- Організація: Тіньові дошки з контурами інструментів

- Обслуговування: Щоденна перевірка та заміна інструментів

Стандартний список інструментів:

- Калібрований динамометричний ключ (діапазон 10-50 Нм)

- Інструменти для зачистки кабелю (різні розміри)

- Різьбонарізні мітчики та плашки

- Вимірювальні штангенциркулі

- Щітки для чищення

- Дозатор для ущільнювача різьблення

Економія часу:

- До того, як: 1.5 хвилини збираємо інструменти

- Після того, як: 0,3 хвилини до найближчої станції

- Заощадження: 1,2 хвилини на залозу (10% загального часу)

Зміна #3: Оптимізовано макет робочого простору

Ми перепроектували весь виробничий процес, щоб мінімізувати переміщення.

Принципи компонування:

- П-подібні верстаки: Все, що в межах досяжності

- Самопливні бункери для деталей: Автоматичне поповнення

- Вбудована кабельна система: Не заплутується кабель

- Якісні станції: Вбудоване випробувальне обладнання

Оптимізація робочого процесу:

- Зона підготовки кабелю: Розкрійно-зачисна дільниця : Розкрійно-зачисна дільниця

- Зона складання сальника: Робочий простір для монтажу

- Пункт перевірки якості: Тестування та документування

- Складування готової продукції: Готовність до наступного етапу збирання

Економія часу:

- До того, як: 150-метрова ходьба на 10 залоз

- Після того, як: 20-метрова ходьба на 10 залоз

- Заощадження2 хвилини на 10 залоз (покращення на 1,7%)

Заміна #4: Спрощена процедура встановлення

Ми створили безвідмовні процедури, які виключили час на роздуми.

Стандартна операційна процедура2:

- Виберіть кабель: Вимірювання діаметра за допомогою калібру "go/no go

- Виберіть залозу: Використовуйте діаметр кабелю для вибору з набору

- Підготуйте кабель: Смуга до позначеної довжини (лазерне травлення лінійки)

- Встановіть сальник: Дотримуйтесь карти послідовності затягування

- Випробувальна пломба: Використовуйте стандартну процедуру випробування під тиском

Наочні посібники:

- Таблиці діаметрів кабелів з кольоровим кодуванням

- Ілюстрації послідовності затягування

- Приклади успішної/неуспішної перевірки

- Блок-схеми усунення несправностей

Економія часу:

- До того, як: 1,5 хвилини на роздуми та перевірку

- Після того, як: 0,2 хвилини після процедури

- Заощадження: 1,3 хвилини на залозу (11% загального часу)

Результати впровадження Хасана

Хассан впроваджував зміни поетапно протягом 3 місяців:

Фаза 1 (Місяць 1): Інструментальні станції

- Скорочення часу: Удосконалення 10%

- Покращення якості: 5% менше помилок

- Відгуки співробітників: "Нарешті, інструменти там, де вони потрібні!"

Етап 2 (2-й місяць): Набори заздалегідь визначеного розміру

- Скорочення часу: 35% вдосконалення (кумулятивне)

- Покращення якості: 12% менше помилок

- Обороти запасів: Покращено з 6x до 12x щорічно

Етап 3 (3-й місяць): Оптимізація макета

- Скорочення часу: 42% вдосконалення (остаточне)

- Покращення якості: 18% менше помилок

- Задоволеність працівників: Значно покращено

Як стандартизація покращила швидкість та якість?

Усунення варіативності створює передбачувані, повторювані процеси, які зменшують помилки та збільшують швидкість.

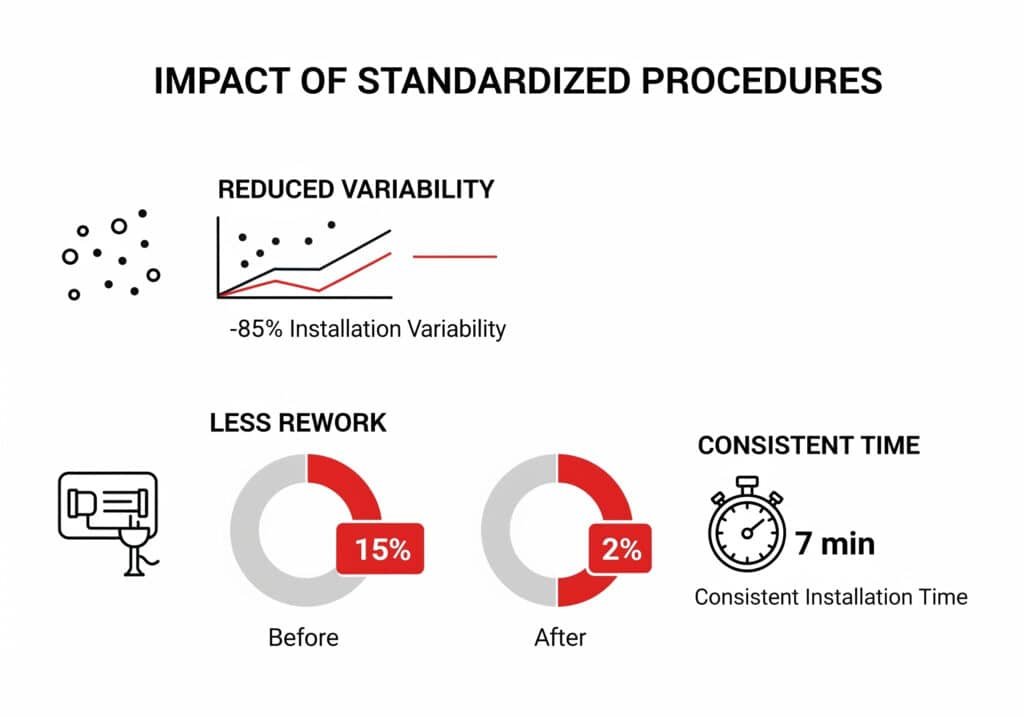

Стандартизовані процедури зменшили варіативність монтажу на 85%, скоротивши кількість повторних робіт з 15% до 2%, а також дозволили технічним спеціалістам досягти стабільного 7-хвилинного часу монтажу незалежно від рівня досвіду.

Сила стандартизації процесів

До стандартизації Хассан використовував 12 різних методів монтажу (по одному на кожного майстра). Після стандартизації всі дотримувалися однієї і тієї ж перевіреної процедури.

Елементи стандартизації:

1. Стандартизація матеріалів

- Скорочено з 200+ типів залоз до 25 стандартних типів

- Виключено сальники "спеціального замовлення" для застосувань 90%

- Стандартизовано на 3 постачальників замість 12

- Створено затверджений список постачальників3 з угодами про якість

2. Стандартизація інструментів

- Модель з одним динамометричним ключем для всіх станцій

- Ідентичні інструменти для зняття кабелю в усьому цеху

- Стандартизоване вимірювальне обладнання (однакової марки/моделі)

- Ущільнювач та засоби для чищення різьблення

3. Стандартизація процедури

- Письмові робочі інструкції з фотографіями

- Стандартні послідовності затягування для кожного розміру сальника

- Послідовні контрольні точки якості

- Єдині вимоги до документації

Показники покращення якості

До Стандартизації:

- Швидкість переробки: 15% (300 залоз/місяць)

- Скарги клієнтів: 8 на місяць

- Витрати на гарантію: $4,200/місяць

- Час перевірки: 1,5 хвилини на кожну залозу

Після Стандартизації:

- Швидкість переробки2% (40 залоз/місяць)

- Скарги клієнтів: 1 на місяць

- Витрати на гарантію: $600/місяць

- Час перевірки: 0,5 хвилини на кожну залозу

Прискорення навчання

Стандартизація значно покращила підготовку нових техніків:

Порівняння часу навчання:

| Рівень майстерності | До (години) | Після (години) | Покращення |

|---|---|---|---|

| Базова установка | 16 | 4 | 75% швидше |

| Процедури якості | 8 | 2 | 75% швидше |

| Усунення несправностей | 12 | 3 | 75% швидше |

| Загальна кількість тренувань | 36 | 9 | 75% швидше |

Ефективність навчання:

- Нова продуктивність технічного персоналу: Досягнення ефективності 90% за 2 тижні проти 8 тижнів

- Рівень помилок: Нові техніки одразу досягли рівня помилок <5%

- Рівні довіри: Підвищення задоволеності роботою та утримання персоналу

Подорож Девіда зі стандартизації

Девід впровадив подібну стандартизацію з ще більш вражаючими результатами:

Його підхід:

- Типи залоз: Скорочено з 200 до 15 стандартних типів

- Постачальники: Консолідовано з 8 до 2 бажаних постачальників

- Процедури: Створено візуальні робочі інструкції німецькою та англійською мовами

- Навчання: Обов'язкова програма сертифікації для всіх техніків

Результати Девіда:

- Час встановлення: Скорочено з 14 до 6,5 хвилин (покращення 54%)

- Швидкість переробки: Знижено з 22% до 1.5%

- Задоволеність клієнтів: Збільшено з 78% до 96%

- Плинність кадрів: Скорочено з 25% до 8% щорічно

"Стандартизація трансформувала всю нашу діяльність, - повідомив Девід. "За 4 місяці ми пройшли шлях від хаосу до точності годинникового механізму".

Комбінований ефект

Стандартизація створила неочікувані додаткові переваги:

Управління запасами:

- Рівень запасів: Скорочено на 60% з одночасним підвищенням доступності

- Застарілі запаси: Ліквідовано $45,000 на складі

- Відносини з постачальниками: Міцніші партнерські відносини з меншою кількістю постачальників

- Купівельна спроможність: Краще ціноутворення за рахунок консолідації обсягів

Ефективність обслуговування:

- Обслуговування інструменту: Спрощено з ідентичним обладнанням

- Запасні частини: Зменшення складності та інвентаризації

- Калібрування: Оптимізовано зі стандартним обладнанням

- Заміна: Прискорений пошук ідентичних інструментів

Якими були вимірювані результати після 6 місяців впровадження?

Реальні результати доводять цінність систематичного вдосконалення процесів у виробництві панелей.

Через 6 місяців цех Хасана досягнув середнього часу монтажу 7,2 хвилини (покращення на 40%), коефіцієнту повторної обробки на 2% (покращення на 87%) та річної економії робочої сили на $180,000, одночасно підвищивши рівень задоволеності клієнтів до 94%.

6-місячний звіт про роботу Хасана

Результати часу встановлення:

| Метрика | До того, як | Після того, як | Покращення |

|---|---|---|---|

| Середній час на одну залозу | 12.0 хв | 7.2 хв | 40% швидше |

| Найшвидший технік | 9.5 хв | 6.8 хв | 28% швидше |

| Найповільніший технік | 16.2 хв | 8.1 хв | 50% швидше |

| Мінливість у часі (std dev) | 3.2 хв | 0,7 хв | 78% більш стабільний |

Покращення якості:

| Показник якості | До того, як | Після того, як | Покращення |

|---|---|---|---|

| Швидкість переробки | 15% | 2% | 87% скорочення |

| Скарги клієнтів | 8/місяць | 1/місяць | 87% скорочення |

| Витрати на гарантію | $4,200/місяць | $600/місяць | Скорочення 86% |

| Врожайність з першого проходу4 | 85% | 98% | Удосконалення 15% |

Фінансові наслідки:

Економія витрат на робочу силу:

- Щомісячне встановлення сальника: 2 000 одиниць

- Економія часу на одну залозу: 4.8 хвилини

- Загальна щомісячна економія: 160 годин

- Швидкість праці: $35/год

- Щомісячна економія: $5,600

- Річна економія: $67,200

Заощадження на переробці:

- Зменшення кількості переробок260 залоз/місяць (15% - 2%)

- Час на переробку: 8 хвилин

- Щомісячна економія часу: 35 годин

- Щомісячна економія: $1,225

- Річна економія: $14,700

Якість та економія коштів:

- Зменшення витрат на гарантійне обслуговування: $3,600/місяць

- Щорічна економія на гарантії: $43,200

- Скорочення часу на перевірку: 33 години/місяць

- Щорічна економія на техоглядах: $13,860

Загальна річна економія: $138,960

Ефект мультиплікатора продуктивності

Покращення створили позитивний зворотній зв'язок:

Залучення працівників:

- Задоволеність роботою: Зросла з 6,2/10 до 8,7/10

- Коефіцієнт плинності кадрів: Скорочено з 18% до 6% щорічно

- Витрати на навчання: Зменшено на $25,000/рік

- Понаднормові: Зменшено з 15% до 5% загальної кількості годин

Вплив на клієнта:

- Своєчасна доставка: Покращено з 80% до 96%

- Задоволеність клієнтів: Збільшено з 82% до 94%

- Повторний бізнес: Збільшено на 35%

- Залучення нових клієнтів: 8 нових рахунків за 6 місяців

Конкурентна перевага:

- Поворот цитати: Скорочено з 5 днів до 2 днів

- Виробничі потужності: Збільшення 25% без додавання персоналу

- Норми прибутку: Покращено на 12% завдяки підвищенню ефективності

- Частка ринку: Отримали 3 акаунти основних конкурентів

Паралельний успіх Девіда

Німецька операція Девіда досягла схожих результатів:

6-місячні показники Девіда:

- Час встановлення: 14 хвилин → 6,5 хвилин (покращення 54%)

- Швидкість переробки22% → 1.5% (покращення на 93%)

- Річна економія: €195,000 ($210,000)

- Утримання клієнтів: Покращено з 75% до 92%

"Ці результати перевершили наші найсміливіші очікування, - повідомив Девід. "Тепер ми найшвидший виробник панелей у нашому регіоні, і клієнти це помічають".

Розрахунок рентабельності інвестицій Хасана

Впровадження Інвестиції:

- Інструментальні станції: $15,000 (5 станцій × $3,000)

- Модифікація макета: $25,000 (реконфігурація верстата)

- Навчальна програма: $8,000 (розробка процедури + час навчання)

- Реорганізація запасів: $5,000 (налаштування комплекту + маркування)

- Загальна сума інвестицій: $53,000

Щорічні виплати:

- Економія робочої сили: $67,200

- Зменшення кількості переробок: $14,700

- Покращення якості: $57,060

- Підвищення продуктивності: $45 000 (збільшена потужність)

- Загальна річна вигода: $183,960

Розрахунок рентабельності інвестицій:

- Період окупності5: 3,5 місяці

- Річна рентабельність інвестицій: 347%

- 3-річна NPV: $498,880

"Це була найкраща інвестиція, яку ми коли-небудь робили", - підсумував Хассан. "Покращення окупилися менш ніж за 4 місяці, і ми продовжуємо бачити, що переваги зростають з кожним місяцем" 😉.

Висновок

Це тематичне дослідження доводить, що систематичне вдосконалення процесу монтажу кабельних вводів дає вимірні результати, які змінюють роботу панельних будинків.

Поширені запитання про ефективність монтажу панельного цеху

З: Скільки часу потрібно для впровадження цих покращень ефективності?

A: Повне впровадження займає 3-4 місяці з поетапним розгортанням. Інструментальні станції можна впровадити за 2 тижні, попередньо підібрані комплекти - за 4 тижні, а оптимізація розміщення - за 8-12 тижнів для досягнення максимальної ефективності.

З: Який мінімальний розмір магазину, де ці покращення мають сенс?

A: Будь-яка майстерня, що встановлює 500+ кабельних вводів щомісяця, отримає позитивну рентабельність інвестицій. Невеликі майстерні можуть спочатку впровадити стандартизацію інструментів і процедур, а потім додати інші вдосконалення в міру зростання обсягів.

З: Як ви працюєте з особливими вимогами клієнтів, які не відповідають стандартним наборам?

A: Підтримувати набір для "спеціальних проектів" з менш поширеними типами залоз. Відстежуйте використання, щоб визначити елементи, які слід перенести до стандартних наборів. Добре працює стандартизація 90% з гнучкістю 10%.

З: Яка підготовка необхідна технічному персоналу для впровадження цих нових процедур?

A: Заплануйте 8 годин тренінгу на кожного фахівця: 2 години в класі, 4 години практичних занять, 2 години монтажу під наглядом. Забезпечте кожне робоче місце картками з короткими довідками та наочними посібниками.

З: Як ви підтримуєте узгодженість, коли працює кілька змін?

A: Впровадити контрольні списки передачі зміни, стандартизувати процедури калібрування інструментів і призначити відповідальних за якість у кожній зміні. Регулярні аудити забезпечують послідовне дотримання процедур усіма змінами.

-

Дізнайтеся про функції та дизайн спеціальних панелей керування, що використовуються в системах промислової автоматизації. ↩

-

Дізнайтеся про найкращі практики створення та впровадження ефективних стандартних операційних процедур (СОП) для виробничих процесів. ↩

-

Розуміння мети та переваг використання затвердженого переліку постачальників (AVL) у ланцюгу постачання та управлінні якістю. ↩

-

Дізнайтеся, як розрахувати вихід з першого проходу (FPY), важливий показник для вимірювання якості та ефективності виробництва. ↩

-

Вивчіть формулу та методологію розрахунку періоду окупності для оцінки прибутковості капітальних інвестицій. ↩