Надмірна вага та інерція обертання в рухомих механізмах коштує виробникам понад 1 трлн. 4 трлн. 8 млрд. доларів щорічно через зниження ефективності, збільшення енергоспоживання та передчасний вихід з ладу компонентів. Багато інженерів не звертають уваги на те, як щільність матеріалу кабельного вводу впливає на динамічні характеристики, що призводить до повільного часу відгуку, підвищеного енергоспоживання та прискореного зносу в обертових і зворотно-поступальних системах.

Щільність матеріалу суттєво впливає на вагу та інерцію в рухомих системах: алюмінієві кабельні вводи (2,7 г/см³) забезпечують зниження ваги на 70% порівняно з латунними (8,5 г/см³), нейлонові матеріали (1,15 г/см³) забезпечують економію ваги на 86%, а нержавіюча сталь (7,9 г/см³) забезпечує довговічність при помірній втраті ваги. Розуміння цих співвідношень густини дозволяє оптимально підібрати матеріал для динамічних систем, що вимагають точного керування рухом та енергоефективності.

Лише два тижні тому Маркус Томпсон, інженер з автоматизації пакувального підприємства в Манчестері, Великобританія, звернувся до нас після того, як їхня високошвидкісна роботизована складальна лінія зазнала помилок позиціонування та надмірного споживання енергії. Важкі латунні кабельні вводи на обертових з'єднаннях створювали небажану інерцію, сповільнюючи час циклу на 15%. Після переходу на наші легкі нейлонові кабельні вводи з еквівалентними Захист IP681їхня система досягла цільової швидкості при зниженні енергоспоживання на 22%! 😊

Зміст

- Що таке щільність матеріалу і як вона впливає на рухомі системи?

- Як різні матеріали кабельних вводів порівнюються за щільністю та вагою?

- Які наслідки інерції для обертових і зворотно-поступальних застосувань?

- В яких сферах застосування кабельні вводи з низькою щільністю мають найбільше переваг?

- Як розрахувати зниження ваги та покращення продуктивності?

- Поширені запитання про щільність матеріалу в застосунках для переміщення

Що таке щільність матеріалу і як вона впливає на рухомі системи?

Розуміння щільності матеріалу має вирішальне значення для інженерів, які проектують рухомі системи, де вага та інерція безпосередньо впливають на продуктивність, енергоспоживання та експлуатаційні витрати.

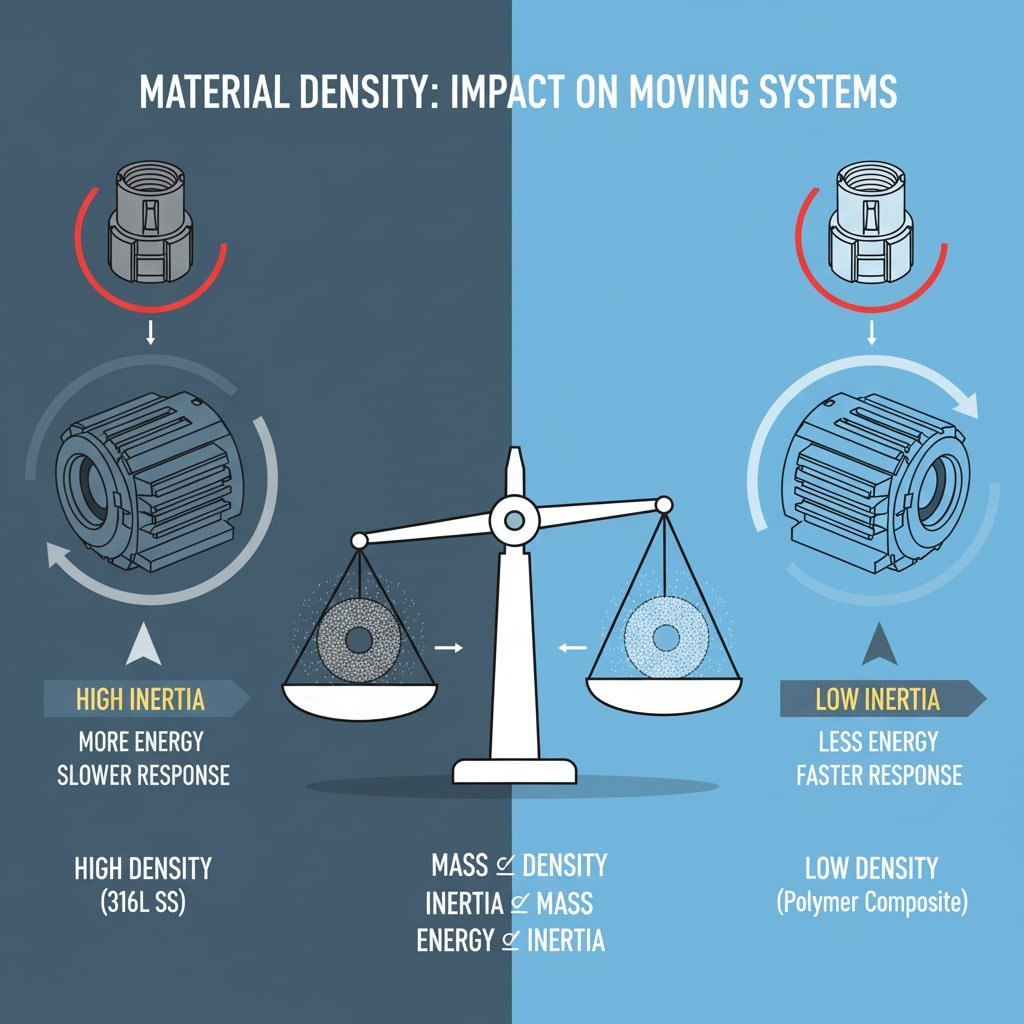

Щільність матеріалу2Щільність матеріалу, що вимірюється в грамах на кубічний сантиметр (г/см³), визначає масу компонентів кабельного вводу і безпосередньо впливає на інерційність системи, можливості прискорення та енергоспоживання. У рухомих системах матеріали з більшою щільністю збільшують інерцію обертання, вимагають більшого крутного моменту для прискорення і споживають додаткову енергію, тоді як матеріали з меншою щільністю забезпечують швидший час відгуку, знижують енергоспоживання і покращують динамічні характеристики. Правильний вибір щільності оптимізує ефективність системи та експлуатаційні витрати.

Фундаментальні концепції щільності

Масове розповсюдження: Щільність визначає, як розподіляється маса всередині компонентів кабельного вводу. Матеріали з більшою щільністю концентрують більшу масу в менших об'ємах, збільшуючи локальні ефекти інерції, які можуть суттєво впливати на динаміку системи.

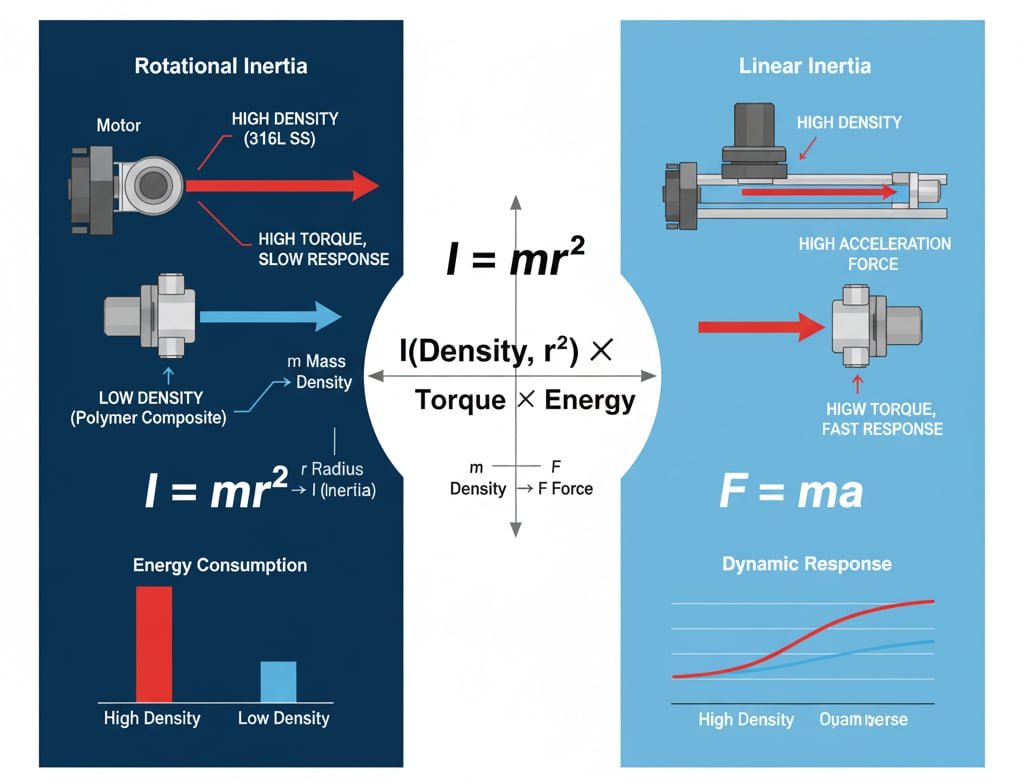

Інерція обертання: У "The момент інерції3 (I = mr²) зростає пропорційно до маси, тобто густина безпосередньо впливає на те, який крутний момент потрібен для прискорення обертових компонентів і скільки енергії зберігається в обертових системах.

Динамічна реакція: Матеріали з меншою щільністю забезпечують швидше прискорення та уповільнення, покращуючи реакцію системи та зменшуючи час осідання в системах точного позиціонування.

Вплив на продуктивність системи

Енергоспоживання: Кабельні вводи більшої щільності вимагають більше енергії для прискорення і гальмування, що збільшує експлуатаційні витрати і знижує загальну ефективність системи, особливо в багатоциклових додатках.

Можливості прискорення: Системи з меншою щільністю компонентів можуть досягати більших прискорень при тому ж крутному моменті двигуна, що дозволяє скоротити час циклу і підвищити продуктивність в автоматизованих системах.

Вібраційні характеристики: Щільність матеріалу впливає на власні частоти і режими вібрації, впливаючи на стабільність системи і точність позиціонування в прецизійних додатках.

Ефекти динамічного навантаження

Відцентрові сили4: В обертових системах відцентрова сила (F = mω²r) зростає пропорційно масі, створюючи більші навантаження на кріпильні елементи та опорні конструкції з більш щільних матеріалів.

Гіроскопічні ефекти: Маси, що обертаються, створюють гіроскопічні моменти, які протистоять зміні орієнтації. Кабельні вводи більшої щільності підсилюють ці ефекти, потенційно впливаючи на стабільність і керованість системи.

Навантаження на втому: Повторювані цикли прискорення та уповільнення створюють втомні напруження, які збільшуються зі збільшенням маси компонента, що потенційно скорочує термін служби в умовах високої щільності.

Конкретні міркування щодо застосування

Сервосистеми: Прецизійні сервоприводи вимагають низької інерційності для точного позиціонування і швидкого реагування. Щільність кабельного вводу безпосередньо впливає на параметри налаштування сервоприводу і досяжну продуктивність.

Високошвидкісна техніка: Обладнання, що працює на високих швидкостях обертання, зазнає значних відцентрових ефектів, що робить матеріали з низькою щільністю необхідними для безпечної та ефективної роботи.

Мобільне обладнання: Транспортні засоби, літаки та портативна техніка отримують вигоду від зменшення ваги завдяки використанню матеріалів низької щільності кабельних вводів, що підвищує паливну ефективність та вантажопідйомність.

У Bepto ми розуміємо, як щільність матеріалу впливає на продуктивність системи, і зберігаємо вичерпні дані про щільність для всіх наших матеріалів кабельних вводів, допомагаючи клієнтам оптимізувати їхні рухомі системи для досягнення максимальної ефективності та продуктивності.

Як різні матеріали кабельних вводів порівнюються за щільністю та вагою?

Вибір матеріалу суттєво впливає на вагу та динамічні характеристики системи, оскільки різні сплави та полімери мають різні характеристики щільності для різних рухомих застосувань.

Порівняння щільності матеріалів кабельних вводів показує, що нейлон з щільністю 1,15 г/см³ забезпечує максимальну економію ваги, алюмінієві сплави з щільністю 2,7 г/см³ - відмінне співвідношення міцності до ваги, латунь з щільністю 8,5 г/см³ - довговічність при помірній втраті ваги, а нержавіюча сталь з щільністю 7,9 г/см³ - корозійну стійкість при більшій щільності. Розуміння цих відмінностей дозволяє оптимально підібрати матеріал для чутливих до ваги рухомих застосувань.

Аналіз полімерних матеріалів

Нейлоновий перфоманс: При щільності 1,15 г/см³ нейлонові кабельні вводи мають найнижчу вагу, зберігаючи при цьому відмінні механічні властивості і хімічну стійкість, придатні для багатьох промислових застосувань.

Характеристики полікарбонату: При щільності 1,20 г/см³ полікарбонат має такі ж переваги у вазі, як і нейлон, а також підвищену ударостійкість і оптичну прозорість для застосувань, що вимагають візуального контролю.

Властивості PEEK: Надвисокопродуктивні матеріали PEEK з щільністю 1,30 г/см³ забезпечують виняткову хімічну стійкість і термостійкість, зберігаючи при цьому низьку щільність для вимогливих застосувань.

Порівняння металевих сплавів

Переваги алюмінію: Алюміній 6061-T6 щільністю 2,7 г/см³ забезпечує чудове співвідношення міцності до ваги, що робить його ідеальним для аерокосмічної та високопродуктивної промисловості, де потрібна міцність металу з оптимізацією ваги.

Характеристики латуні: Стандартні латунні сплави з щільністю 8,5 г/см³ мають чудову корозійну стійкість і оброблюваність, але мають значні вагові втрати в рухомих системах.

Варіанти з нержавіючої сталі: Нержавіюча сталь 316L з щільністю 7,9 г/см³ забезпечує чудову корозійну стійкість і міцність, але вимагає ретельного врахування впливу ваги в динамічних системах.

Аналіз впливу ваги

Порівняння відносної ваги: Використовуючи латунь як базову (100%), алюміній забезпечує зниження ваги на 68%, нейлон - на 86%, а нержавіюча сталь - на 7% порівняно з латунню.

Об'ємні міркування: Для еквівалентних розмірів кабельних вводів щільність матеріалу безпосередньо визначає вагу компонента, що має значні наслідки для систем, які використовують кілька вводів на рухомих вузлах.

Кумулятивні ефекти: У системах з великою кількістю кабельних вводів вибір матеріалу може призвести до значної різниці у загальній вазі, що впливає на загальну продуктивність системи та енергоспоживання.

Компроміси з матеріальними цінностями

| Матеріал | Щільність (г/см³) | Відносна вага | Міцність (МПа) | Діапазон температур (°C) | Стійкість до корозії | Індекс витрат |

|---|---|---|---|---|---|---|

| Нейлон | 1.15 | 14% | 80 | від -40 до +120 | Добре. | 1.0 |

| Алюміній | 2.7 | 32% | 310 | від -200 до +200 | Чудово. | 2.5 |

| Нержавіюча сталь | 7.9 | 93% | 520 | від -200 до +400 | Чудово. | 4.0 |

| Латунь. | 8.5 | 100% | 340 | від -40 до +200 | Чудово. | 3.0 |

Стратегії оптимізації продуктивності

Підбір додатків: Вибирайте матеріали, виходячи з конкретних вимог до експлуатаційних характеристик, умов навколишнього середовища та чутливості до ваги, щоб досягти оптимального балансу властивостей.

Гібридні підходи: Розгляньте можливість використання різних матеріалів для різних компонентів в одній системі, щоб оптимізувати розподіл ваги та експлуатаційні характеристики.

Інтеграція дизайну: Працюйте з постачальниками над оптимізацією конструкції кабельних вводів для забезпечення мінімальної ваги при збереженні необхідних механічних і екологічних характеристик.

Реальний вплив на вагу

Сара Чен, інженер-механік на заводі з обробки напівпровідникових пластин у Сеулі, Південна Корея, потребувала зменшення інерції в системі точного позиціонування. Оригінальні латунні кабельні вводи обмежували можливості прискорення і впливали на пропускну здатність. Перехід на наші алюмінієві кабельні вводи з еквівалентним ступенем захисту IP65 дозволив знизити вагу на 68%, що дало змогу збільшити швидкість позиціонування на 40% і підвищити ефективність виробництва на 25%, зберігаючи при цьому необхідну точність і довговічність.

Які наслідки інерції для обертових і зворотно-поступальних застосувань?

Ефекти обертальної та лінійної інерції матеріалів кабельних вводів суттєво впливають на динаміку системи, енергоспоживання та продуктивність у рухомих механізмах.

Вплив інерції різко змінюється залежно від щільності матеріалу, де інерція обертання зростає з квадратом радіуса (I = mr²), що робить розміщення кабельних вводів і вибір матеріалу критично важливими для систем, що обертаються. Лінійна інерція впливає на сили прискорення, прямо пропорційні масі, в той час як гіроскопічні ефекти від обертових мас створюють проблеми зі стабільністю, які збільшуються зі збільшенням щільності матеріалу. Розуміння цих взаємозв'язків дозволяє оптимально спроектувати систему і вибрати матеріал.

Основи інерції обертання

Розрахунок моменту інерції: Для кабельних вводів, що обертаються, I = mr², де маса збільшується зі збільшенням щільності, а радіус являє собою відстань від осі обертання. Невелике збільшення щільності призводить до значного збільшення інерції на великих радіусах.

Вимоги до крутного моменту: Необхідний момент прискорення (τ = Iα) зростає пропорційно моменту інерції, тобто більш щільні матеріали вимагають більшого крутного моменту двигуна і споживають більше енергії при зміні швидкості.

Обмеження кутового прискорення: Здатність системи до кутового прискорення (α = τ/I) зменшується зі збільшенням інерції, що обмежує динамічні характеристики та час циклу у високошвидкісних системах.

Міркування про лінійний рух

Сили прискорення: У зворотно-поступальних системах необхідна сила (F = ma) зростає прямо пропорційно до маси, що робить матеріали з низькою щільністю необхідними для високоприскорених застосувань.

Гальмівний шлях: Компоненти з більшою масою вимагають більших гальмівних зусиль і відстаней, що впливає на запас міцності і конструкцію системи в ситуаціях аварійної зупинки.

Контроль вібрації: Маса впливає на власні частоти і характеристики вібрації, причому легші матеріали зазвичай забезпечують кращу віброізоляцію і контроль.

Гіроскопічні ефекти в багатовісних системах

Гіроскопічні моменти: Обертові маси створюють гіроскопічні моменти (M = Iω × Ω), які протидіють зміні орієнтації, з ефектом, пропорційним інерції обертання та кутовим швидкостям.

Наслідки для стабільності: Важкі кабельні вводи, що обертаються, можуть створювати небажані гіроскопічні ефекти, які заважають керуванню та стабільності системи, особливо в багатокоординатних робототехнічних системах.

Сили прецесії: Гіроскопічна прецесія створює сили, перпендикулярні до прикладених моментів, що потенційно може спричинити несподівану поведінку системи з високоінерційними компонентами.

Зберігання та розсіювання енергії

Сховище кінетичної енергії: Обертові системи накопичують кінетичну енергію (KE = ½Iω²), пропорційну інерції, що вимагає більших затрат енергії та призводить до більшого розсіювання енергії під час гальмування.

Виробництво тепла: Розсіювання енергії під час гальмування створює тепло, яким потрібно керувати, причому системи з більшою інерційністю генерують більше тепла і потребують посиленого охолодження.

Рекуперативне гальмування: Системи з високою інерційністю можуть отримати вигоду від рекуперативного гальмування для відновлення накопиченої кінетичної енергії, але вимагають ретельного проектування системи для управління потоками енергії.

Аналіз інерційності для конкретних застосувань

Роботизовані руки: Кабельні вводи на робототехнічних з'єднаннях збільшують інерційність з'єднань, що впливає на вантажопідйомність, точність позиціонування та споживання енергії в робочому просторі.

Верстати: Встановлені на шпинделі кабельні вводи впливають на динаміку різання, якість обробки поверхні та термін служби інструменту через свій внесок у загальну інерцію шпинделя.

Пакувальне обладнання: Високошвидкісне пакувальне обладнання вимагає мінімальної інерції для швидких циклів запуску-зупинки, що робить щільність матеріалу критичним фактором вибору.

Стратегії зменшення інерції

Оптимізація розміщення: Розташовуйте кабельні вводи якомога ближче до осей обертання, щоб мінімізувати їхній внесок в інерцію системи (I ∝ r²).

Вибір матеріалу: Обирайте матеріали з найменшою щільністю, які відповідають екологічним та механічним вимогам, щоб мінімізувати внесок маси в інерцію системи.

Інтеграція дизайну: Співпрацюйте з проектувальниками систем, щоб інтегрувати кабельну проводку в структурні компоненти, зменшуючи кількість необхідних окремих кабельних вводів.

Кількісна оцінка впливу

| Тип програми | Чутливість до інерції | Вплив щільності | Рекомендовані матеріали | Підвищення продуктивності |

|---|---|---|---|---|

| Високошвидкісна робототехніка | Критично важливо. | 5-10-кратна різниця в крутному моменті | Нейлон, алюміній | 30-50% швидші цикли |

| Точне позиціонування | Високий | Межа прискорення 2-5 разів | Алюміній, нейлон | 20-40% підвищена точність |

| Загальна автоматизація | Помірний | У 1,5-3 рази більше енергоспоживання | Різне | 10-25% економія енергії |

| Важке машинобудування | Низький | Мінімальний вплив | Стандартні матеріали | <10% вдосконалення |

Динамічна оптимізація продуктивності

Тюнінг сервоприводів: Менша інерційність забезпечує більший коефіцієнт підсилення сервоприводу та кращу динамічну реакцію, підвищуючи точність позиціонування та зменшуючи час встановлення.

Уникнення резонансу: Зменшена маса допомагає змістити власні частоти від робочих швидкостей, мінімізуючи вібрацію та покращуючи стабільність системи.

Контроль смуги пропускання: Системи з меншою інерційністю можуть досягти більшої смуги регулювання, що дозволяє краще відкидати збурення і підвищити продуктивність.

Клаус Мюллер, фахівець з автоматизації на автоскладальному заводі в Штутгарті, Німеччина, боровся з обмеженнями тривалості циклу роботизованих зварювальних камер. Важкі латунні кабельні вводи на зап'ястях роботів обмежували прискорення і збільшували час циклу. Проаналізувавши вплив інерції та перейшовши на наші легкі нейлонові кабельні вводи, вони зменшили інерцію зап'ястя на 75%, що дозволило прискорити рухи робота на 35% і підвищити продуктивність на 18%, зберігаючи при цьому вимоги до якості та довговічності зварювання.

В яких сферах застосування кабельні вводи з низькою щільністю мають найбільше переваг?

Визначення сфер застосування, де щільність матеріалу суттєво впливає на продуктивність, допомагає інженерам визначити пріоритети оптимізації ваги і вибрати відповідні матеріали кабельних вводів для отримання максимальної вигоди.

Області застосування матеріалів з низькою щільністю кабельних вводів включають високошвидкісну робототехніку, системи точного позиціонування, аерокосмічне обладнання, мобільну техніку, високочастотні зворотно-поступальні системи, а також будь-які застосування, де інерція впливає на тривалість циклу, енергоспоживання або динамічні характеристики. Ці складні умови вимагають ретельного підбору матеріалів для оптимізації ефективності та можливостей системи.

Високошвидкісні системи автоматизації

Робототехніка: Роботи, що працюють на високих швидкостях, складальні системи та пакувальне обладнання значно виграють від зменшення інерції, що забезпечує швидше прискорення та скорочення тривалості циклів.

Верстати з ЧПУ: Високошвидкісні обробні центри вимагають мінімальної інерції шпинделя для швидкого прискорення і гальмування, тому кабельні вводи низької щільності необхідні для оптимальної продуктивності.

Електронна збірка: Машини для розміщення SMT та обладнання для обробки напівпровідників вимагають точних, високошвидкісних рухів, де кожен грам зменшення ваги підвищує продуктивність і точність.

Застосування в аерокосмічній та оборонній галузях

Авіаційні системи: Зменшення ваги безпосередньо впливає на паливну ефективність, вантажопідйомність і продуктивність, що робить кабельні вводи низької щільності цінними для всіх електричних систем літака.

Супутникове обладнання: Космічні системи мають надзвичайні вагові обмеження, де кожен грам має значення, що вимагає максимально легких рішень для керування кабелями, зберігаючи при цьому надійність.

БПЛА/безпілотні системи: Безпілотні апарати виграють від зменшення ваги завдяки збільшенню тривалості польоту, вантажопідйомності та маневреності завдяки полегшеним кабельним вводам.

Мобільне та портативне обладнання

Будівельна техніка: Мобільна техніка виграє від зменшення ваги завдяки підвищенню паливної ефективності, зниженню тиску на ґрунт та покращенню маневреності.

Медичне обладнання: Портативне медичне обладнання та роботизовані хірургічні системи потребують легких компонентів для комфорту користувача та точного контролю.

Польові прилади: Портативне вимірювальне та тестувальне обладнання виграє від зменшення ваги для зручності користувача та оптимізації часу роботи від акумулятора.

Прецизійні системи керування рухом

Виробництво напівпровідників: Обладнання для обробки пластин, літографії та контролю вимагає надточного позиціонування, де інерція безпосередньо впливає на точність і пропускну здатність.

Оптичні системи: Опори для телескопів, лазерні системи позиціонування та оптичне інспекційне обладнання отримують вигоду від зменшення інерції, що підвищує точність і стабільність наведення.

Метрологічне обладнання: Координатно-вимірювальні машини та прецизійні вимірювальні системи вимагають мінімальної інерційності для точних вимірювань і високої швидкості сканування.

Високочастотні програми

Випробування на вібрацію: Системи вібростендів та обладнання для вібраційних випробувань отримують вигоду від зменшення рухомої маси для досягнення більш високих частот і рівнів прискорення.

Поршневі машини: Компресори, насоси та двигуни з поршневими компонентами отримують вигоду від зменшення ваги для мінімізації вібрації та підвищення ефективності.

Коливальні системи: Обладнання з коливальним або зворотно-поступальним рухом виграє від зменшення інерції для досягнення більш високих частот і меншого енергоспоживання.

Аналіз переваг застосування

| Категорія застосування | Чутливість до ваги | Вплив на продуктивність | Типове покращення | Графік окупності інвестицій |

|---|---|---|---|---|

| Високошвидкісна робототехніка | Критично важливо. | Скорочення часу циклу | 20-50% швидше | 3-6 місяців |

| Аерокосмічні системи | Критично важливо. | Вигода від пального/корисного навантаження | Ефективність 5-15% | 6-12 місяців |

| Точне позиціонування | Високий | Підвищення точності | 30-60% краще | 6-18 місяців |

| Мобільне обладнання | Високий | Підвищення ефективності | 10-25% вдосконалення | 12-24 місяці |

| Загальна автоматизація | Помірний | Економія енергії | 5-20% скорочення | 18-36 місяців |

Критерії вибору для критично важливих застосувань

Вимоги до виконання: Оцініть, як зменшення ваги впливає на ключові показники продуктивності, такі як тривалість циклу, точність, енергоспоживання та пропускна здатність.

Екологічні обмеження: Враховуйте умови експлуатації, хімічний вплив, температурні діапазони та механічні навантаження, щоб переконатися, що матеріали низької щільності відповідають вимогам застосування.

Аналіз витрат і вигод: Розрахуйте потенційну економію за рахунок підвищення продуктивності, зниження енергоспоживання та розширення можливостей системи на тлі різниці у вартості матеріалів.

Стратегії впровадження

Системний підхід: Розгляньте можливість зменшення ваги всієї системи, а не лише окремих компонентів, щоб максимізувати переваги продуктивності.

Поетапне впровадження: Почніть з місць з найбільшим впливом, де зменшення ваги принесе максимальну користь, а потім поширюйте його на інші ділянки системи.

Моніторинг ефективності: Вимірюйте фактичні покращення продуктивності, щоб підтвердити рішення щодо вибору матеріалів та оптимізувати майбутні конструкції.

Багатовісні міркування

Кумулятивні ефекти: У багатовісних системах переваги зменшення ваги багаторазово збільшуються, оскільки кожна вісь впливає на інші, що робить комплексну оптимізацію ваги особливо цінною.

Динамічне з'єднання: Зменшення інерції в одній осі може покращити продуктивність у сполучених осях, створюючи загальносистемні переваги завдяки стратегічному зменшенню ваги.

Оптимізація управління: Менша інерційність системи дозволяє більш агресивно налаштовувати керування, покращуючи загальну продуктивність системи, не обмежуючись простим зменшенням ваги.

Ізабелла Родрігес, інженер-проектувальник на фармацевтичному пакувальному підприємстві в Барселоні, Іспанія, потребувала збільшення швидкості виробництва на високошвидкісній лінії блістерного пакування. Існуючі латунні кабельні вводи на обертових механізмах індексації обмежували прискорення через високу інерційність. Після проведення комплексного аналізу ваги та переходу на наші нейлонові кабельні вводи з еквівалентною хімічною стійкістю вдалося зменшити інерцію обертання на 80%, що дозволило збільшити швидкість індексації на 45% і загальну пропускну здатність лінії на 28%, зберігаючи при цьому якість продукції та відповідність стандартам фармацевтичної промисловості.

Як розрахувати зниження ваги та покращення продуктивності?

Кількісна оцінка економії ваги та переваг продуктивності дозволяє приймати рішення щодо вибору матеріалу на основі даних і виправдовує інвестиції в оптимізовані матеріали кабельних вводів для рухомих застосувань.

Розрахунки економії ваги передбачають порівняння щільності матеріалів та об'ємів компонентів, тоді як покращення продуктивності вимагає аналізу змін інерції, можливостей прискорення та різниці в енергоспоживанні. Ключові розрахунки включають інерцію обертання (I = mr²), момент прискорення (τ = Iα) і кінетичну енергію (KE = ½Iω²) для кількісної оцінки вигод від оптимізації щільності матеріалу. Належний аналіз демонструє рентабельність інвестицій і допомагає вибрати оптимальний матеріал.

Основні методи розрахунку ваги

Об'ємні розрахунки: Визначте об'єм кабельного вводу за технічними кресленнями або вимірами, а потім помножте на щільність матеріалу, щоб розрахувати вагу компонента для різних матеріалів.

Порівняльний аналіз: Використовуйте латунь як базовий матеріал (100%) і розрахуйте відсоток зниження ваги для альтернативних матеріалів: алюміній (зниження 68%), нейлон (зниження 86%), нержавіюча сталь (зниження 7%).

Вплив на системному рівні: Підсумуйте економію ваги окремих компонентів у всіх кабельних вводах рухомої системи, щоб визначити загальне зменшення ваги та сукупну вигоду.

Розрахунки впливу інерції

Формула інерції обертання: Розрахуйте момент інерції (I = Σmr²) для кожного кабельного вводу на основі маси та відстані від осі обертання, а потім порівняйте результати для різних матеріалів.

Переваги зменшення інерції: Визначте відсоток зменшення інерції та розрахуйте відповідне покращення здатності до прискорення (α = τ/I) для постійного доступного моменту.

Багатокомпонентні системи: Для систем з декількома вузлами, що обертаються, розрахуйте інерцію для кожної осі та визначте сукупну вигоду від стратегій зменшення ваги.

Показники покращення продуктивності

Покращення прискорення: Розрахуйте покращене прискорення (α₂/α₁ = I₁/I₂) на основі зменшення інерції, що призводить до скорочення часу циклу та підвищення продуктивності.

Зменшення потреби в крутному моменті: Визначте знижені вимоги до крутного моменту (τ = Iα) для еквівалентного прискорення, що дозволяє використовувати менші двигуни або підвищити продуктивність існуючих приводів.

Аналіз енергоспоживання: Розрахуйте різницю кінетичної енергії (ΔKE = ½ΔIω²), щоб кількісно оцінити економію енергії під час циклів прискорення та загальне зниження енергоспоживання.

Оцінка економічного впливу

Економія витрат на електроенергію: Розрахуйте річне скорочення витрат на електроенергію на основі економії електроенергії, годин роботи та місцевих тарифів на електроенергію, щоб визначити поточні експлуатаційні вигоди.

Підвищення продуктивності: Кількісно оцініть збільшення продуктивності завдяки скороченню тривалості циклу та розрахуйте вплив на дохід від підвищення пропускної спроможності та завантаження потужностей.

Оптимізація обладнання: Оцініть потенціал для зменшення розмірів двигунів, приводів і структурних компонентів на основі зменшення вимог до інерційності та пов'язаної з цим економії коштів.

Приклади розрахунків та формули

Приклад економії ваги:

- Латунний кабельний ввід: 500 г (щільність 8,5 г/см³)

- Нейлонова альтернатива: 68 г (щільність 1,15 г/см³)

- Зменшення ваги: 432 г (економія 86%)

Приклад розрахунку інерції:

- Початкова інерція: I₁ = 0,5 кг⋅м².

- Зменшена інерція: I₂ = 0,2 кг⋅м².

- Покращення прискорення: у 2,5 рази швидше (I₁/I₂)

Приклад енергозбереження:

- Зменшення кінетичної енергії: ΔKE = ½(I₁-I₂)ω²

- Для ω = 100 рад/с: ΔKE = 1 500 Дж за цикл

- Річна економія залежить від частоти циклів

Система розрахунку рентабельності інвестицій

| Категорія пільг | Метод розрахунку | Типовий діапазон | Період окупності |

|---|---|---|---|

| Енергозбереження | Зниження енергоспоживання × години × швидкість | 5-25% зниження витрат | 2-4 роки |

| Підвищення продуктивності | Скорочення часу циклу × вартість продукції | 10-40% пропускна здатність | 6-18 місяців |

| Оптимізація обладнання | Зменшення витрат на компоненти | 5-20% Економія капіталу | Залежить від проекту |

| Зменшення витрат на обслуговування | Менше навантаження × витрати на обслуговування | 10-30% зниження витрат | 1-3 роки |

Аналіз чутливості

Варіації параметрів: Проаналізуйте, як зміни робочої швидкості, частоти циклів і конфігурації системи впливають на зменшення ваги, щоб визначити оптимальні сфери застосування.

Діапазони матеріальних властивостей: Враховуйте варіації властивостей матеріалів і виробничі допуски, щоб встановити реалістичні діапазони покращення продуктивності.

Ефекти умов експлуатації: Оцініть, як температура, навколишнє середовище та старіння впливають на властивості матеріалу та довгострокові експлуатаційні переваги.

Валідація та верифікація

Тестування прототипів: Проведіть контрольовані випробування, порівнюючи різні матеріали в реальних умовах експлуатації, щоб підтвердити розраховане покращення експлуатаційних характеристик.

Моніторинг ефективності: Впроваджуйте системи вимірювання для відстеження фактичного енергоспоживання, тривалості циклів і підвищення продуктивності після зміни матеріалів.

Безперервна оптимізація: Використовуйте дані про продуктивність для уточнення розрахунків і виявлення додаткових можливостей для оптимізації всієї системи.

Передові методи аналізу

Аналіз скінченних елементів5: Використовуйте програмне забезпечення для моделювання складної геометрії та умов навантаження для точних розрахунків інерції та аналізу напружень.

Динамічне моделювання: Використовуйте програмне забезпечення для моделювання динаміки багатьох тіл, щоб змоделювати поведінку всієї системи та спрогнозувати покращення продуктивності завдяки зменшенню ваги.

Алгоритми оптимізації: Використовуйте математичну оптимізацію для визначення оптимального розподілу матеріалів і розмірів компонентів для досягнення максимальної продуктивності.

Документація та звітність

Розрахункова документація: Ведіть докладні записи всіх розрахунків, припущень і даних перевірки для підтримки рішень щодо вибору матеріалів і майбутніх зусиль з оптимізації.

Відстеження продуктивності: Встановіть базові показники та відстежуйте фактичні покращення, щоб підтвердити розрахунки та продемонструвати рентабельність інвестицій зацікавленим сторонам.

База даних кращих практик: Розробити внутрішню базу даних успішних проектів з оптимізації ваги, щоб керувати майбутніми рішеннями щодо вибору матеріалів та дизайну.

Томасу Андерсону, інженеру-конструктору виробника вітрових турбін у Копенгагені, Данія, потрібно було оптимізувати системи обертання гондоли для покращення показників відстеження вітру. Використовуючи нашу систему розрахунків, він визначив, що перехід з латунних на алюмінієві кабельні вводи зменшить інерцію гондоли на 151ТП3Т, що дозволить на 301ТП3Т швидше реагувати на рискання і покращить уловлювання енергії на 3-51ТП3Т щорічно. Детальний аналіз рентабельності інвестицій показав окупність протягом 14 місяців завдяки збільшенню виробництва енергії, що виправдовує модернізацію матеріалів для всього парку турбін.

Висновок

Щільність матеріалу суттєво впливає на вагу та інерцію в рухомих системах, а правильний вибір дає змогу суттєво підвищити продуктивність і заощадити кошти. Нейлонові кабельні вводи з щільністю 1,15 г/см³ забезпечують максимальне зниження ваги (86% порівняно з латунними), а алюміній має відмінне співвідношення міцності до ваги - 2,7 г/см³, зберігаючи при цьому необхідні екологічні та механічні характеристики. Розуміння взаємозв'язку інерції (I = mr²) і розрахунок кількісних переваг дозволяє здійснювати вибір матеріалу на основі даних, що оптимізує динаміку системи, знижує енергоспоживання і підвищує продуктивність. Наша комплексна база даних матеріалів та інженерна підтримка допомагають клієнтам вибирати оптимальні матеріали кабельних вводів для їхніх конкретних рухомих застосувань, забезпечуючи максимальну продуктивність при дотриманні всіх експлуатаційних вимог завдяки перевіреним методам розрахунку та підтвердженим поліпшенням експлуатаційних якостей.

Поширені запитання про щільність матеріалу в застосунках для переміщення

З: Скільки ваги я можу заощадити, перейшовши з латунних на нейлонові кабельні вводи?

A: Нейлонові кабельні вводи забезпечують приблизно на 86% меншу вагу порівняно з латунними, з щільністю 1,15 г/см³ проти 8,5 г/см³ для латунних. Це означає значну економію ваги в системах, що використовують кілька кабельних вводів на рухомих вузлах.

З: Чи вплинуть полегшені кабельні вводи на довговічність і надійність системи?

A: Сучасні нейлонові та алюмінієві кабельні вводи за умови правильного підбору відповідають тим самим класам захисту IP та екологічним стандартам, що й важчі матеріали. Наші матеріали проходять ретельні випробування, щоб забезпечити довгострокову надійність і водночас оптимізувати вагу.

З: Як розрахувати зменшення інерції від використання полегшених кабельних вводів?

A: Обчисліть інерцію обертання за формулою I = mr², де m - маса, а r - відстань від осі обертання. Зменшення маси безпосередньо зменшує інерцію, причому переваги зростають зі збільшенням квадрата відстані від центру обертання.

З: У яких сферах застосування кабельні сальники низької щільності мають найбільше переваг?

A: Високошвидкісна робототехніка, системи точного позиціонування, аерокосмічне обладнання та будь-яке інше застосування, де інерція впливає на тривалість циклу або споживання енергії, отримують найбільшу вигоду. Системи з частими циклами прискорення/гальмування демонструють найбільше покращення.

З: Який типовий термін окупності інвестицій для переходу на легкі матеріали кабельних вводів?

A: Окупність інвестицій залежить від застосування, але зазвичай становить 6-24 місяці завдяки підвищенню продуктивності, зниженню енергоспоживання та потенційному зменшенню кількості обладнання. Високошвидкісні системи автоматизації часто окупаються протягом 6-12 місяців.

-

Дивіться офіційне визначення класу захисту IP68, який означає захист від пилу та тривалого занурення у воду. ↩

-

Дізнайтеся наукове визначення густини як міри маси в одиниці об'єму та її значення в матеріалознавстві. ↩

-

Розглянемо поняття моменту інерції - міри опору об'єкта змінам у його обертальному русі. ↩

-

Зрозумійте, що таке зовнішня сила, яка діє на масу під час її обертання, та вивчіть формулу, за якою вона обчислюється. ↩

-

Дізнайтеся, як аналіз скінченних елементів (FEA) - це потужний метод комп'ютерного моделювання, який використовується в інженерії для моделювання напружень і динаміки. ↩