Вступ

Різьблення різьблення1 в кабельних вводах з нержавіючої сталі призводить до катастрофічного заклинювання під час монтажу, що вимагає руйнівного демонтажу, дорогої заміни та потенційного пошкодження обладнання, при цьому інциденти з заклинюванням збільшують час монтажу на 300-500% і створюють загрозу безпеці, коли технічні фахівці прикладають надмірну силу до заклиненої різьби, яка може раптово звільнитися під дією високих навантажень крутного моменту.

Кабельні вводи з нержавіючої сталі 316L демонструють кращу стійкість до задирів різьби в порівнянні з 304-ю маркою завдяки більш високому вмісту молібдену і меншій швидкості загартовування, в той час як дуплексні нержавіючі сталі2 Такі сталі, як 2205, забезпечують виняткову стійкість до утворення окалини завдяки збалансованій аустенітно-феритній мікроструктурі, а спеціалізована обробка проти утворення окалини може знизити схильність до утворення окалини на 80-90% для всіх марок нержавіючої сталі.

Дослідивши сотні випадків пошкодження різьби на морських, хімічних та офшорних установках за останнє десятиліття, я зрозумів, що вибір матеріалу та обробка поверхні є основними факторами, які визначають, чи буде ваша установка працювати безперебійно, чи перетвориться на дорогий кошмар, що вимагає спеціальних інструментів для витягування та можливої заміни обладнання.

Зміст

- Що спричиняє задирання різьби в кабельних вводах з нержавіючої сталі?

- Як різні марки нержавіючої сталі порівнюються за стійкістю до корозії?

- Які поверхневі обробки та покриття запобігають задируванню різьби?

- Як технології монтажу впливають на ризик забивання різьби?

- Які методи тестування оцінюють стійкість різьби до злипання?

- Поширені запитання про нарізування різьби в кабельних вводах з нержавіючої сталі

Що спричиняє задирання різьби в кабельних вводах з нержавіючої сталі?

Розуміння металургійних і механічних факторів, що викликають задираки різьби, дозволяє зрозуміти, чому кабельні з'єднання з нержавіючої сталі особливо схильні до цього виду несправностей.

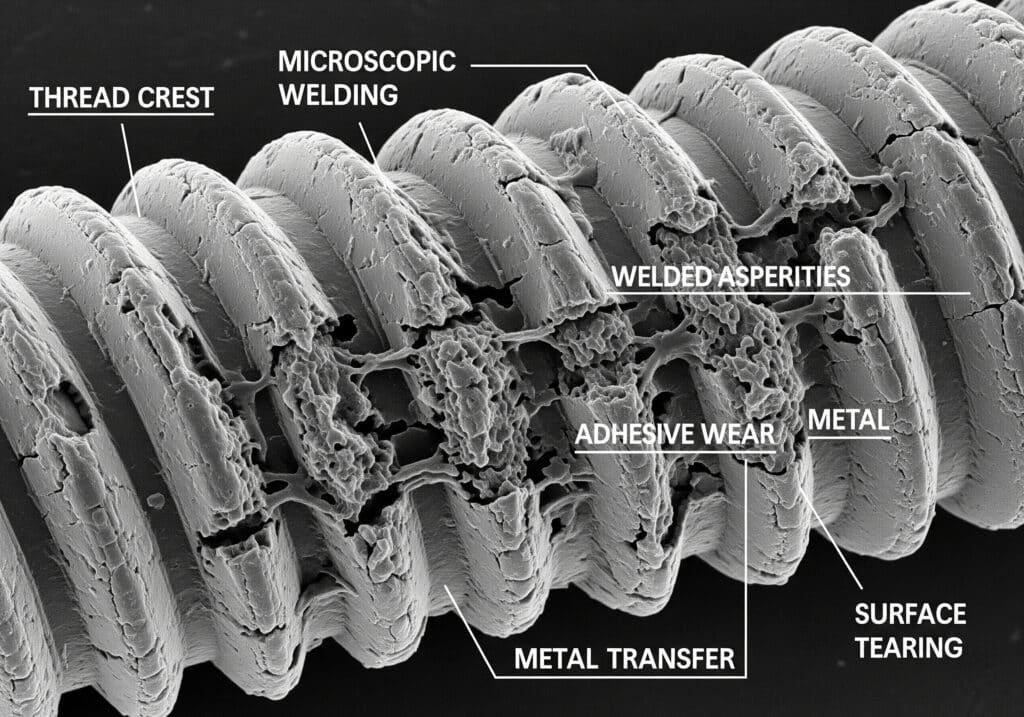

Задир різьби виникає, коли мікроскопічне зварювання між поверхнями різьби створює адгезійний знос, а висока швидкість загартовування нержавіючої сталі, низька теплопровідність і схильність до утворення захисних оксидних плівок, які руйнуються під тиском, створюючи ідеальні умови для адгезії металу до металу, шорсткість поверхні, швидкість монтажу і прикладений крутний момент є вирішальними факторами, що визначають ступінь задиру.

Металургійні фактори

Характеристики загартовування:

- Аустенітні нержавіючі сталі загартовуватися3 швидко

- Деформація значно збільшує поверхневу твердість

- Загартовані поверхні збільшують коефіцієнт тертя

- Прогресуюче пошкодження прискорюється під час монтажу

Теплові властивості:

- Низька теплопровідність вловлює тепло тертя

- Підвищення температури прискорює знос клею

- Теплове розширення створює інтерференційні перешкоди

- Зони, що зазнали впливу спеки, стають більш вразливими

Хімія поверхні:

- Пасивний оксидний шар забезпечує захист від корозії

- Руйнування оксидів оголює реакційноздатні металеві поверхні

- Свіжі металеві поверхні легко зчіплюються під тиском

- Хімічна сумісність впливає на схильність до утворення жовчі

Механічні фактори

Геометрія ниток:

- Гострі гребені різьби концентрують напруження

- Погана обробка різьби збільшує шорсткість поверхні

- Допуски на розміри впливають на контактний тиск

- Крок різьби впливає на площу контакту

Параметри встановлення:

- Надмірна швидкість монтажу генерує тепло

- Високий крутний момент збільшує контактний тиск

- Неспіввісність створює нерівномірне навантаження

- Забруднення діє як абразивні частинки

Умови контакту:

- Контакт металу з металом без змащення

- Шорсткість поверхні впливає на реальну площу контакту

- Нормальний розподіл сили залежить від геометрії

- Швидкість ковзання впливає на нагрівання від тертя

Я працював з Ларсом, керівником технічного обслуговування на офшорній вітровій електростанції в Північному морі, де вони зіткнулися з серйозними проблемами задирання різьби в кабельних сальниках з нержавіючої сталі 304 в електричних системах турбін, що вимагало спеціальних інструментів для витягування і призводило до значних затримок при монтажі.

Команда Ларса задокументувала, що 25% з їхніх кабельних вводів з нержавіючої сталі 304 мали певний ступінь задирання різьби, а 8% потребував руйнівного демонтажу і повної заміни, що призвело до значних перевитрат коштів і затримок у реалізації проекту.

Вплив на навколишнє середовище

Корозійні середовища:

- Вплив хлоридів прискорює розпад оксидів

- Кислотні умови сприяють поверхневій атаці

- Ефекти гальванічного зв'язку з різнорідними металами

- Щілинна корозія в коренях різьби

Температурні ефекти:

- Підвищена температура знижує міцність матеріалу

- Термоциклювання створює концентрацію напружень

- Диференціальне розширення впливає на зачеплення різьби

- Високі температури прискорюють процеси склеювання

Вплив забруднення:

- Абразивні частинки збільшують пошкодження поверхні

- Хімічне забруднення впливає на хімію поверхні

- Волога сприяє корозії та утворенню оксидів

- Сторонні матеріали діють як концентратори напруги

Як різні марки нержавіючої сталі порівнюються за стійкістю до корозії?

Комплексний аналіз різних марок нержавіючої сталі виявив значні відмінності в стійкості до задирів різьби для кабельних вводів.

Нержавіюча сталь 316L забезпечує на 40-60% кращу стійкість до окалини, ніж 304, завдяки вмісту молібдену 2-3%, який зменшує робоче зміцнення і покращує стабільність поверхні, тоді як дуплексні марки, такі як 2205, забезпечують виняткову стійкість завдяки збалансованій мікроструктурі, а супераустенітні марки, такі як 254 SMO, забезпечують чудові експлуатаційні характеристики, але мають значно вищу вартість для критично важливих застосувань.

Порівняння аустенітної нержавіючої сталі

Рейтинг успішності:

| Клас | Стійкість до галінгу | Вміст молібдену | Швидкість загартовування | Фактор витрат | Додатки |

|---|---|---|---|---|---|

| 304 | Бідолаха. | 0% | Високий | 1.0x | Загальне призначення |

| 304L | Бідняки-Ярмарок | 0% | Високий | 1.1x | Зварювальні роботи |

| 316 | Добре. | 2-3% | Помірний | 1.4x | Морське середовище |

| 316L | Добре. | 2-3% | Помірний | 1.5x | Хімічна обробка |

| 317L | Дуже добре. | 3-4% | Низько-помірний | 2.0x | Високий вміст хлоридів |

| 254 СМО | Чудово. | 6% | Низький | 4.0x | Суворі умови експлуатації |

Аналіз продуктивності 304 проти 316L

Нержавіюча сталь 304:

- Висока схильність до загартовування

- Швидке поверхневе зміцнення при деформації

- Обмежена корозійна стійкість у хлоридному середовищі

- Найекономніший варіант, але з найвищим ризиком розриву шлунку

Характерні риси:

- Заклинювання відбувається при відносно низьких крутних моментах

- Прогресуюче пошкодження під час монтажу

- Ускладнене вилучення після початку жовчоутворення

- Високий рівень відмов у морському застосуванні

Нержавіюча сталь 316L:

- Додавання молібдену покращує стійкість до засалювання

- Нижча швидкість загартовування, ніж у 304

- Краща стабільність поверхні під час деформації

- Підвищена корозійна стійкість

Переваги продуктивності:

- 40-60% зменшення кількості інцидентів, пов'язаних з жовчовиділенням

- Вищий момент затягування при монтажі

- Краща продуктивність у хлоридному середовищі

- Покращена довгострокова надійність

Дуплекс з нержавіючої сталі

2205 Duplex Grade:

- Збалансована аустенітно-феритна мікроструктура

- Виняткова стійкість до засалювання

- Висока міцність зменшує деформацію

- Відмінна корозійна стійкість

Мікроструктурні переваги:

- Феритна фаза протистоїть робочому зміцненню

- Аустеніт забезпечує в'язкість

- Збалансована структура мінімізує знос клею

- Чудова стабільність поверхні

2507 Супер Дуплекс:

- Преміальна стійкість до вилягання

- Надзвичайна корозійна стійкість

- Висока міцність і твердість

- Тільки спеціалізовані програми

Я пам'ятаю, як працював з Ахмедом, інженером проекту на нафтохімічному комплексі в Саудівській Аравії, де екстремальні температури і корозійні умови вимагали кабельних вводів з винятковою стійкістю до задирів для критично важливих систем управління технологічними процесами.

Компанія Ахмеда провела масштабні випробування, порівнюючи марки 304, 316L і 2205, і виявила, що дуплексні кабельні вводи з 2205 повністю виключають пошкодження, пов'язані з заїданням, забезпечуючи при цьому чудову корозійну стійкість у суворому середовищі з сірководнем.

Спеціальні марки та сплави

Супераустенітні марки:

- 254 SMO (молібден 6%)

- AL-6XN (6% молібден + азот)

- Виняткова стійкість до засалювання

- Міркування щодо вартості преміум-класу

Ступені загартовування опадами:

- 17-4 PH та 15-5 PH

- Висока міцність після термообробки

- Помірна стійкість до галлоутворення

- Спеціалізовані програми

Сплави на основі нікелю:

- Інконель 625 та Хастеллой C-276

- Чудова стійкість до утворення жовчі

- Можливість роботи в екстремальних умовах

- Найдорожчі варіанти

Які поверхневі обробки та покриття запобігають задируванню різьби?

Різні способи обробки поверхні та покриття значно підвищують стійкість до задирів різьби в кабельних вводах з нержавіючої сталі.

Електрополірування4 знижує ризик утворення задирів на 60-70% завдяки вирівнюванню поверхні та посиленій пасивації, тоді як сухі плівкові мастила на основі ПТФЕ знижують ризик утворення задирів на 80-90%, сріблення забезпечує чудові протизадирні властивості для високотемпературних застосувань, а спеціалізовані протизадирні сполуки забезпечують безпечний монтаж і демонтаж навіть після тривалої експлуатації в агресивних середовищах.

Електрополірувальна обробка

Переваги процесу:

- Видаляє нерівності поверхні та в'їдаються частинки

- Створює рівномірний пасивний шар

- Зменшує шорсткість поверхні на 50-75%

- Підвищує корозійну стійкість

Покращення стійкості до травлення:

- 60-70% зменшення схильності до утворення жовчі

- Більш плавне затягування різьби

- Менші вимоги до моменту затягування при монтажі

- Покращене змащення поверхні

Розгляд заявки:

- Збільшення вартості 15-25%

- Вимоги до часу обробки

- Геометричні обмеження

- Вимоги до контролю якості

Сухі плівкові мастильні покриття

Покриття на основі ПТФЕ:

- Дисульфід молібдену + матриця з ПТФЕ

- Діапазон температур: від -200°C до +260°C

- Коефіцієнт тертя: 0.05-0.15

- Відмінна хімічна стійкість

Експлуатаційні характеристики:

- 80-90% зменшення жовчі

- Самозмащувальні властивості

- Вологе мастило не потрібне

- Довгострокова ефективність

Способи застосування:

- Нанесення розпилювачем

- Процес нанесення покриттів зануренням

- Контрольоване нанесення товщини

- Вимоги до затвердіння

Системи нанесення металевих покриттів

Посріблення:

- Відмінні протизлипальні властивості

- Можливість роботи при високих температурах (до 500°C)

- Хороша електропровідність

- Обмеження корозійної стійкості

Нікелювання:

- Помірне поліпшення жовчовиділення

- Хороший захист від корозії

- Економічний варіант

- Широкий діапазон температур

Цинково-нікелевий сплав:

- Чудова корозійна стійкість

- Хороша стійкість до галерування

- Стандарт автомобільної промисловості

- Екологічні міркування

Протизадирні суміші

Сполуки на основі міді:

- Традиційне рішення проти прилипання

- Діапазон температур: від -30°C до +1000°C

- Відмінна профілактика утворення жовчі

- Проблеми гальванічної корозії

Сполуки на основі нікелю:

- Ніяких гальванічних проблем з нержавіючою сталлю

- Можливість роботи при високих температурах

- Доступні харчові склади

- Преміальні робочі характеристики

Сполуки на основі кераміки:

- Можливість роботи при надвисоких температурах

- Хімічно інертний

- Відсутність металевих забруднень

- Спеціалізовані програми

Як технології монтажу впливають на ризик забивання різьби?

Правильна техніка монтажу значно зменшує ризик задирання різьби, незалежно від марки матеріалу або обробки поверхні.

Контрольована швидкість монтажу нижче 10 об/хв, належне змащення різьби, точний контроль крутного моменту і правильне зачеплення різьби знижують ризик задирання на 70-80%, в той час як високошвидкісний монтаж, сухий монтаж, надмірний крутний момент і неспіввісність створюють ідеальні умови для задирання різьби навіть в матеріалах, стійких до задирання, таких як 316L або дуплексна нержавіюча сталь.

Регулювання швидкості монтажу

Обмеження критичної швидкості:

- Ручний монтаж: максимум 2-5 об/хв

- Встановлення електроінструменту: Максимум 5-10 об/хв

- Високі швидкості генерують надмірне тепло

- Накопичення тепла прискорює процес жовчовиділення

Методи контролю швидкості:

- Електроінструменти зі змінною швидкістю

- Пристрої для обмеження крутного моменту

- Ручне встановлення для критично важливих застосувань

- Навчання та дотримання процедур

Фактори генерації тепла:

- Швидкість монтажу є основним фактором

- Крок різьби впливає на виділення тепла

- Теплофізичні властивості матеріалу

- Врахування температури навколишнього середовища

Вимоги до мастила

Вибір мастила:

- Перевага надається протизадирним сумішам

- Необхідна високотемпературна здатність

- Хімічна сумісність необхідна

- Вимоги до харчових продуктів, де це можливо

Способи застосування:

- Покриття різьби перед складанням

- Нанесення пензлем або розпилювачем

- Послідовне покриття критично важливе

- Важливо видалити надлишки

Переваги продуктивності:

- 60-80% зменшення жовчі

- Нижчий момент затягування при монтажі

- Простий демонтаж

- Подовжений термін служби

Контроль і моніторинг крутного моменту

Характеристики крутного моменту:

- Дотримуйтесь рекомендацій виробника

- Специфічні вимоги до матеріалів

- Значення, що залежать від розміру

- Поправки на фактори навколишнього середовища

Вимірювання крутного моменту:

- Потрібні відкалібровані динамометричні інструменти

- Регулярна перевірка калібрування

- Вимоги до документації

- Процедури контролю якості

Моніторинг установки:

- Залежність крутного моменту від кута

- Раптове збільшення крутного моменту вказує на проблеми

- Припиніть установку, якщо є підозра на жовчовиділення

- Перевірка та коригувальні дії

Я працював з Роберто, менеджером з технічного обслуговування на хімічному заводі в Барселоні, Іспанія, де вони впровадили комплексні процедури монтажу, які зменшили кількість випадків задирання різьби з 15% до менш ніж 2% на всіх кабельних вводах з нержавіючої сталі.

Команда Роберто розробила детальну робочу інструкцію із зазначенням швидкості монтажу, вимог до змащення і граничних значень крутного моменту для кожного розміру кабельного вводу і марки матеріалу, з обов'язковим навчанням і сертифікацією для всіх технічних спеціалістів з монтажу.

Заходи контролю якості

Передінсталяційний огляд:

- Перевірка стану різьби

- Цілісність обробки поверхні

- Дотримання розмірів

- Вимоги до чистоти

Інсталяційна документація:

- Зафіксовані значення крутного моменту

- Контроль швидкості монтажу

- Перевірка нанесення мастила

- Сертифікація технічного персоналу

Перевірка після встановлення:

- Остаточне підтвердження моменту затягування

- Візуальний огляд на наявність пошкоджень

- Функціональне тестування, де це можливо

- Програми довгострокового моніторингу

Які методи тестування оцінюють стійкість різьби до злипання?

Стандартизовані методи випробувань надають кількісні дані для порівняння стійкості різьби до задирів різних марок нержавіючої сталі та способів її обробки.

ASTM G1965 Стандартний метод випробувань вимірює опір заклинюванню за допомогою контрольованих болтових з'єднань зі зростаючим крутним моментом до моменту заклинювання, в той час як модифіковані версії, що використовують реальні геометрії кабельних вводів, надають більш релевантні дані, а польові випробування в реальних умовах монтажу підтверджують лабораторні результати для прогнозування реальних експлуатаційних характеристик.

Стандартні методи випробувань

ASTM G196 - Стійкість до роздавлювання:

- Стандартні зразки для випробування болтів-гайок

- Контрольоване застосування крутного моменту

- Визначення порогу вилучення

- Можливість порівняльного ранжування

Процедура випробування:

- Підготовка та кондиціонування зразків

- Нанесення мастила (якщо вказано)

- Прогресивне застосування крутного моменту

- Виявлення та документування вилучень

Аналіз даних:

- Значення порогового крутного моменту гасіння

- Статистичний аналіз результатів

- Ранжування та порівняння матеріалів

- Ефективність обробки поверхні

Модифіковане тестування кабельних вводів

Фактичне тестування компонентів:

- Реальні геометрії кабельних вводів

- Відповідні технічні характеристики різьби

- Репрезентативні умови монтажу

- Пряма кореляція продуктивності

Параметри тесту:

- Імітація швидкості монтажу

- Контроль температури

- Умови змащування

- Точність вимірювання крутного моменту

Показники ефективності:

- Поріг спрацьовування крутного моменту

- Прогресія моменту затягування при монтажі

- Оцінка поверхневих пошкоджень

- Перевірка повторюваності

Польові випробування та валідація

Випробування установки:

- Контрольовані польові установки

- Різні умови навколишнього середовища

- Різні рівні кваліфікації технічного персоналу

- Довгостроковий моніторинг ефективності

Збір даних:

- Записи моментів затягування при монтажі

- Документування інцидентів, пов'язаних з галінгом

- Вимірювання моменту зняття

- Оцінка стану поверхні

Кореляція продуктивності:

- Порівняння лабораторних та польових досліджень

- Валідація факторів навколишнього середовища

- Перевірка техніки монтажу

- Розробка предиктивної моделі

У Bepto ми проводимо комплексні випробування на стійкість до проковзування, використовуючи методи ASTM G196 і фактичну геометрію кабельних вводів, щоб надати клієнтам надійні дані про експлуатаційні характеристики та рекомендації щодо матеріалів для їхніх конкретних застосувань і вимог до монтажу.

Впровадження системи забезпечення якості

Випробування вхідного матеріалу:

- Перевірочне тестування партії

- Кваліфікація постачальника

- Статистичне управління процесом

- Вимоги до сертифікації

Контроль якості продукції:

- Перевірка обробки поверхні

- Перевірка якості різьби

- Дотримання розмірів

- Перевірка продуктивності

Служба підтримки:

- Розробка процедури встановлення

- Підтримка навчальних програм

- Технічна документація

- Моніторинг ефективності роботи на місцях

Висновок

Стійкість до задирів різьби значно відрізняється в різних марках кабельних сальників з нержавіючої сталі: 316L забезпечує на 40-60% кращі показники, ніж 304, завдяки вмісту молібдену, в той час як дуплексні марки, такі як 2205, забезпечують виняткову стійкість завдяки збалансованій мікроструктурі. Обробка поверхні, включаючи електрополірування, покриття з ПТФЕ та сріблення, може зменшити ризик задирання на 60-90% в залежності від вимог застосування. Належні методи монтажу, включаючи контроль швидкості, змащення та управління крутним моментом, є критично важливими незалежно від вибору матеріалу. Випробування за стандартом ASTM G196 забезпечує стандартизовані методи порівняння, а перевірка в польових умовах гарантує кореляцію з реальними характеристиками. Фактори навколишнього середовища, включаючи температуру, забруднення і корозійні умови, значно впливають на схильність до задирів. Компанія Bepto надає вичерпні рекомендації щодо вибору матеріалів, варіантів обробки поверхні та підтримки при монтажі, щоб мінімізувати ризики задирання різьби та забезпечити надійну роботу кабельних вводів у складних умовах експлуатації. Пам'ятайте, що запобігання задиру різьби за допомогою правильного вибору матеріалу і методів монтажу набагато економічно вигідніше, ніж усунення пошкоджених компонентів в польових умовах! 😉.

Поширені запитання про нарізування різьби в кабельних вводах з нержавіючої сталі

З: Яка марка нержавіючої сталі має найкращу стійкість до задирів різьби?

A: Дуплексна нержавіюча сталь 2205 має найкращу стійкість до задирки завдяки збалансованій аустенітно-феритній мікроструктурі, яка протистоїть загартуванню. Для аустенітних марок 316L має значно кращі характеристики, ніж 304, тоді як супераустенітні марки, такі як 254 SMO, забезпечують преміальні характеристики за вищу ціну.

З: Як запобігти задиранню різьби під час встановлення кабельного вводу?

A: Використовуйте належне протизадирне мастило, встановлюйте на низькій швидкості (менше 10 об/хв), дотримуйтесь вказаних обмежень крутного моменту та забезпечте правильне вирівнювання різьби. Сухі плівкові мастила на основі ПТФЕ або електрополіровані поверхні знижують ризик задирання на 60-90% порівняно з необробленими поверхнями.

З: Чи можна зняти кабельний сальник з нержавіючої сталі без пошкоджень?

A: Сильно задирявіла різьба часто вимагає руйнівного видалення за допомогою ріжучих інструментів або спеціальних екстракторів. Профілактика шляхом правильного вибору матеріалу, обробки поверхні та техніки монтажу є більш ефективною, ніж спроби видалення після виникнення задирок.

З: Як дізнатися, чи не починається задирання нитки під час монтажу?

A: Слідкуйте за раптовим збільшенням крутного моменту, ривками або нерівномірним обертанням, незвичним шумом або надмірним виділенням тепла. Негайно припиніть установку, якщо з'явився будь-який з цих симптомів, оскільки продовження примусового затягування погіршить заклинювання і ускладнить демонтаж.

З: Чи є задираки ниток більш поширеним явищем у морському середовищі?

A: Так, вплив хлоридів у морському середовищі прискорює розпад оксидів і підвищує схильність до утворення жовтизни, особливо у нержавіючої сталі 304. Для морських застосувань використовуйте щонайменше 316L, а для критично важливих установок, що піддаються впливу морської води або соляного туману, краще використовувати дуплексні марки.

-

Пориньте в металургійну науку, що лежить в основі нарізування різьби та механізму холодного зварювання між поверхнями. ↩

-

Відкрийте для себе унікальну двофазну мікроструктуру дуплексних нержавіючих сталей, яка надає їм чудову міцність і стійкість до корозії. ↩

-

Зрозумійте матеріалознавчий принцип робочого загартування і те, чому воно робить нержавіючу сталь міцнішою, але більш схильною до утворення жовчі. ↩

-

Дізнайтеся, як працює процес електрополірування для створення мікроскопічно гладкої та пасивної поверхні на нержавіючій сталі. ↩

-

Ознайомтеся з офіційним стандартом ASTM G196, який визначає процедуру вимірювання стійкості різьбових кріплень до задирання. ↩