Відмови обладнання через неякісні кабельні вводи призводять до катастрофічних зупинок виробництва. Одне несправне з'єднання може призвести до каскадної аварії в масштабах всього підприємства простої1 вартістю тисячі за хвилину.

Надійні кабельні вводи запобігають 85-95% простоям, пов'язаним з підключенням, підтримуючи цілісність ущільнень, запобігаючи потраплянню вологи та забезпечуючи безперервну електричну продуктивність за будь-яких умов експлуатації.

Минулого місяця Хасан зателефонував мені о 2 годині ночі - головний пульт управління його нафтопереробного заводу затопило через вихід з ладу кабельного вводу $12, що призвело до зупинки виробництва $2,3 мільйона одиниць продукції.

Зміст

- Що робить простої настільки дорогими в сучасних промислових операціях?

- Як несправності кабельних вводів насправді спричиняють відключення всієї системи?

- Які галузі стикаються з найбільшими витратами через простої з'єднань?

- Яку рентабельність інвестицій забезпечують надійні кабельні вводи в порівнянні з ризиком простою?

Що робить простої настільки дорогими в сучасних промислових операціях?

Сучасні автоматизовані об'єкти створюють величезні фінансові ризики, коли кожна хвилина простою призводить до значних втрат доходу та перебоїв у роботі.

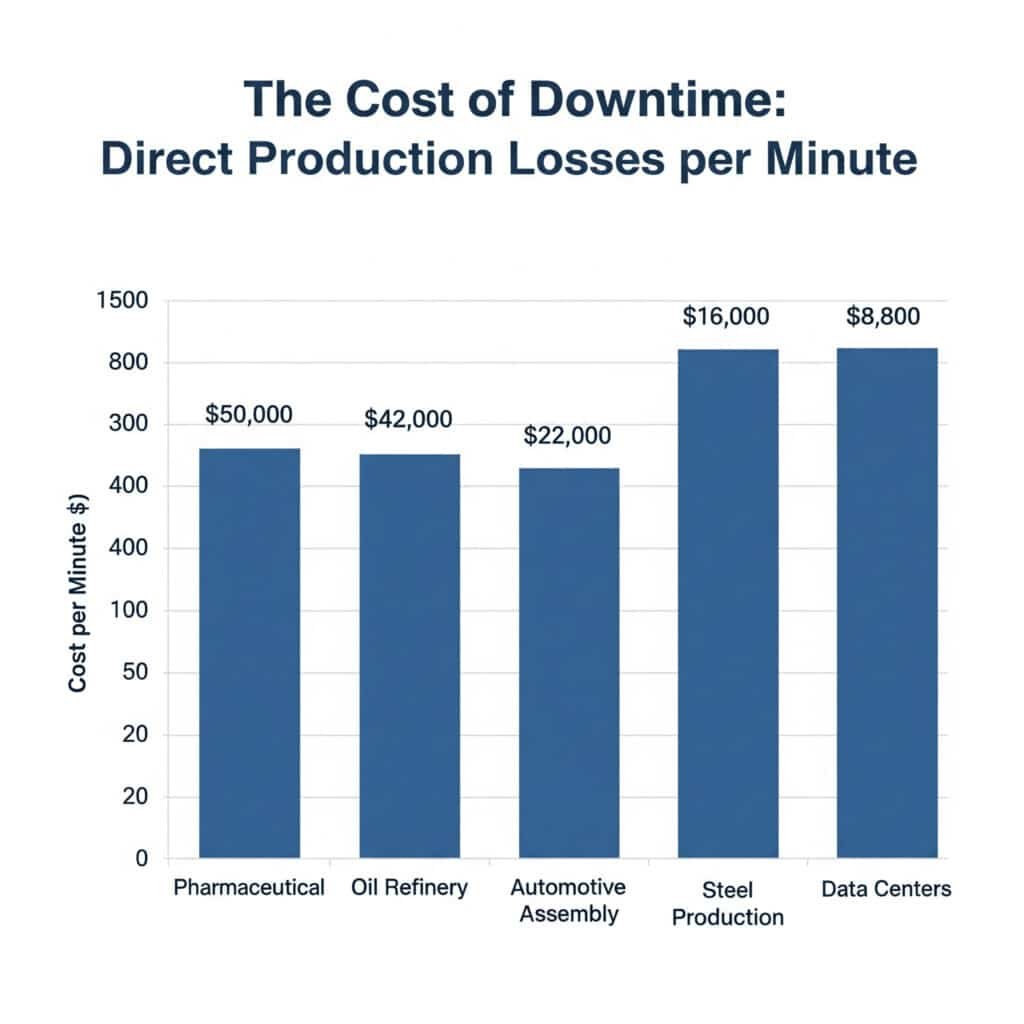

Витрати на промисловий простій коливаються в межах $50 000-500 000 на годину через втрату виробництва, неефективність праці, витрати на запуск і каскадний вплив на ланцюжок поставок, що примножує початкові витрати на відмову.

Анатомія витрат на простої

Прямі виробничі втрати

Розрахунок впливу на доходи:

- Складання автомобілів: $22 000 за хвилину

- Нафтопереробний завод: $42 000 за хвилину

- Виробництво сталі: $16 000 за хвилину

- Фармацевтика: $50 000 за хвилину

- Центри обробки даних: $8 800 за хвилину

Примноження витрат на робочу силу

Коли виробництво зупиняється, витрати на робочу силу не зменшуються:

| Відділ | Вплив витрат на простої | Типова погодинна ставка |

|---|---|---|

| Виробничі оператори | 100% ще сплачено | $35-65/год × 50 робітників |

| Команди технічного обслуговування | 150% (понаднормові) | $45-85/год × 15 робітників |

| Нагляд за управлінням | 100% ще сплачено | $75-150/год × 10 робітників |

| Контроль якості | 100% ще сплачено | $40-70/год × 8 робітників |

Витрати на запуск та відновлення

Приховані витрати під час перезапуску:

- Витрати на стрибки електроенергії200-400% нормальне споживання під час запуску

- Матеріальні відходи: Нестандартні продукти під час стабілізації

- Навантаження на обладнання: Прискорений знос від термоциклювання

- Тестування якості: Розширена перевірка перед нормальним виробництвом

$2.3 мільйонний досвід навчання Хасана

Розбивка простоїв нафтопереробного заводу Хассана ілюструє мультиплікацію витрат:

Початковий провал:

- Несправний кабельний ввід: вартість компонента $12

- Потрапляння вологи на панель керування

- Захисне вимкнення спрацьовує автоматично

Каскадний ефект:

- Година 1: Мобілізація групи реагування на надзвичайні ситуації ($15,000)

- Години 2-4: Діагностика та закупівля запчастин ($45,000)

- Години 5-8: Ремонт і сушка системи ($35,000)

- Години 9-12: Запуск і стабілізація ($85,000)

- Втрачене виробництво: 12 годин × $180,000/год = $2,160,000

Загальна вартість: $2 340 000 за вихід з ладу компонента $12 😱

Галузеві еталони витрат на простої

Виробничі сектори

| Промисловість | Середня погодинна вартість | Сценарії пікових витрат | Основні драйвери |

|---|---|---|---|

| Автомобільна промисловість | $1.3M | $2.8M | Виробництво точно в строк2 |

| Нафта і газ | $2.1M | $5.2M | Безпечні вимкнення |

| Сталь | $890K | $1.8M | Порушення теплового процесу |

| Хімічна | $1.6M | $3.4M | Втрати в періодичних процесах |

| Харчова промисловість | $650K | $1.2M | Псування та забруднення |

Сектори послуг

| Промисловість | Середня погодинна вартість | Сценарії пікових витрат | Основні драйвери |

|---|---|---|---|

| Центри обробки даних | $740K | $2.1M | Штрафи SLA |

| Лікарні | $450K | $1.8M | Безпека пацієнта |

| Аеропорти | $320K | $950K | Затримки рейсів |

| Фінансові послуги | $2.8M | $8.5M | Торгові збитки |

Ефект мультиплікатора

Порушення ланцюга постачання

Закриття автомобільного заводу Девіда демонструє каскадні ефекти:

- Первинний вплив: $1.3M/год. втрати виробництва

- Штрафні санкції до постачальника: $200K за затримку доставки

- Штрафи для клієнтів: $500K за пропущені відправлення

- Витрати на запаси: $150K у прискореній логістиці

- Загальний мультиплікатор: 2,2 рази більші прямі витрати від простою

Репутація та вплив на клієнтів

Довгострокові наслідки:

- Довіра клієнтів: 15-25% зменшення майбутніх замовлень

- Страхові внески: 10-20% підвищення вимог до надійності

- Регуляторний контроль: Додаткові перевірки та витрати на дотримання вимог

- Моральний дух працівників: Стрес і перевтома від понаднормової роботи впливають на продуктивність

Система оцінки ризиків

Аналіз ймовірності проти аналізу впливу

Імовірність виходу з ладу кабельного вводу:

- Стандартний сорт: 2-5% річна частота відмов

- Промисловий клас: 0.5-1.5% річна частота відмов

- Преміум-клас: 0.1-0.5% річна частота відмов

Очікувана річна вартість простою:

- Стандартний сорт: $50K-250K очікувані втрати

- Промисловий клас: $12.5K-75K очікувані втрати

- Преміум-клас: $2.5K-25K очікуваний збиток

Ідентифікація критичних з'єднань

Точки з'єднання з підвищеним ризиком:

- Основні панелі управління: Єдина точка відмови для цілих систем

- Системи безпеки: Регуляторні тригери відключення : Регуляторні тригери відключення

- Контури керування процесом: Прямий вплив на виробництво

- Аварійні системи: Безпека та екологічні наслідки

Як несправності кабельних вводів насправді спричиняють відключення всієї системи?

Розуміння механізмів відмов допомагає визначити стратегії запобігання та обґрунтувати інвестиції в надійні компоненти.

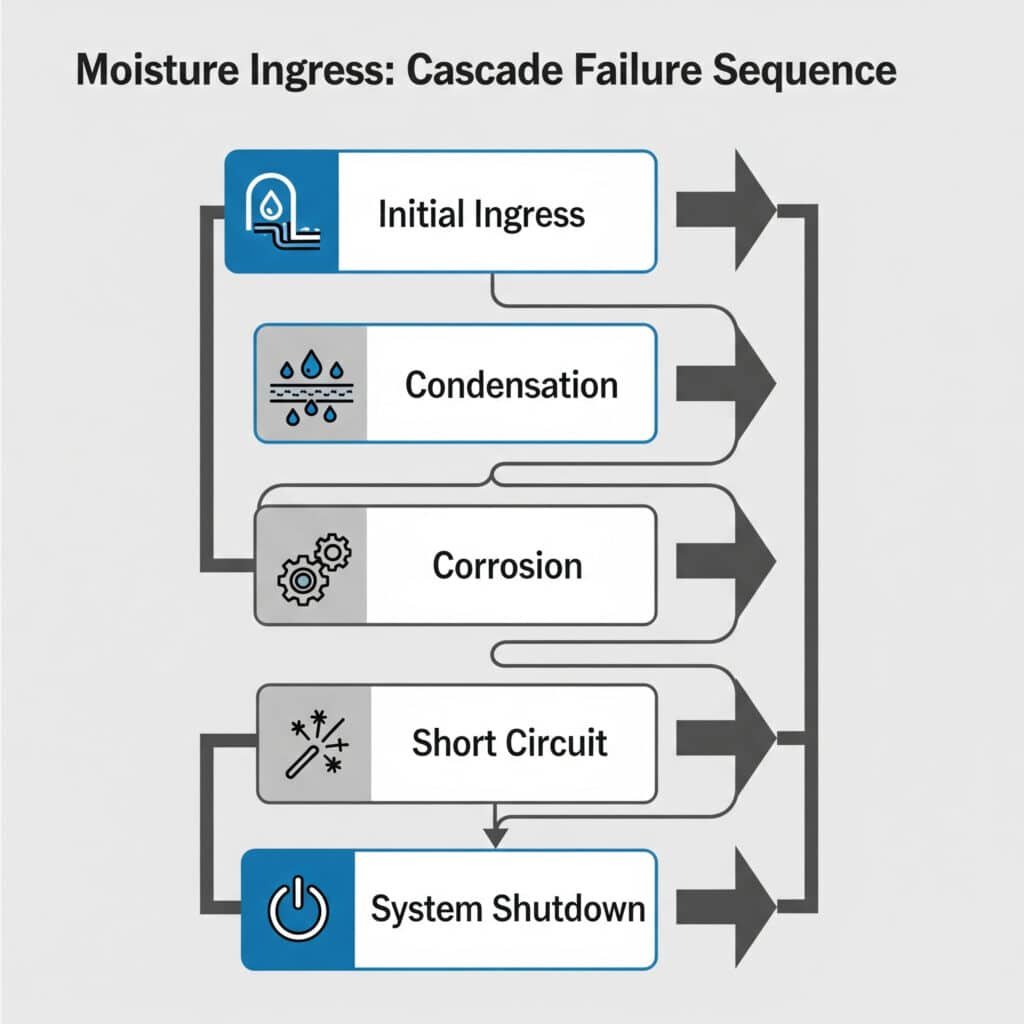

Несправності кабельних вводів призводять до відключення через потрапляння вологи, що спричиняє коротке замикання, корозію, яка створює перешкоди сигналу, та механічні навантаження, що призводять до втрати зв'язку в критично важливих системах керування.

Основні механізми відмов

Проникнення вологи - тихий вбивця

Як це відбувається:

- Деградація ущільнення: Ультрафіолетовий, температурний або хімічний вплив

- Помилки встановлення: Неправильний момент затягування або відсутність прокладок

- Термоциклювання: Ущільнювачі, що розпушуються при розширенні/стисканні: Ущільнювачі, що розпушуються при розширенні

- Вібрація: Поступове розпушування з часом

Послідовність каскадної відмови:

- Початкове потрапляння: Невелика кількість вологи потрапляє в корпус

- Конденсація: Зміни температури створюють краплі води

- Корозія: Металеві компоненти починають окислюватися

- Короткі замикання: Електричні з'єднання водних мостів

- Вимкнення системи: Системи безпеки запускають захисне вимкнення

Аналіз відмов у реальному світі

Збій в панелі управління Хасана:

- Першопричина: Стандартний нейлоновий сальник зі зношеною прокладкою

- Навколишнє середовище: Зовнішня установка, температурний цикл від -10°C до +45°C

- Режим відмови: Прокладка тріснула через 18 місяців, пропускаючи вологу

- Виявлення: Сигнал тривоги о 3 годині ночі, коли волога спричинила коротке замикання ланцюга керування 24В

- Вплив: Аварійна зупинка всієї нафтопереробної лінії

Несправності, пов'язані з електричними перешкодами

Процес деградації сигналу:

- Часткове потрапляння вологи: Створює провідні шляхи

- Контури заземлення3: Небажані електричні з'єднання : Небажані електричні з'єднання

- Сигнальний шум: Перешкоди для сигналів керування

- Помилкові показання: Датчики надають некоректні дані

- Плутанина в системі управління: Автоматизовані системи приймають неправильні рішення

Аналіз режимів відмов за середовищем

Морське середовище

Прискорені фактори відмови:

- Сольовий спрей: У 10 разів швидша швидкість корозії

- Вологість: Постійна відносна вологість 80-95%

- Температурний цикл: Екстремальні добові коливання

- Вібрація: Хвильова дія та вібрація двигуна

Типовий графік виходу з ладу:

- Стандартні залози: 6-12 місяців

- Залози морського класу: 3-5 років

- Морські залози преміум-класу: 8-12 років

Хімічна переробка

Агресивні виклики навколишнього середовища:

- Хімічні пари: Атака на гумові та пластикові ущільнювачі

- Екстремальні температуриРобочий діапазон: від -40°C до +150°C

- Циклічний тиск: Напруга теплового розширення

- Хімічні засоби для чищення: Агресивні процедури змивання

Досвід хімічного заводу Девіда:

- Стандартні латунні сальники: середній термін служби 8 місяців

- Хімічно стійкі залози: Середній термін служби 4 роки

- Порівняння витрат: у 6 разів довший термін служби за 2,5-кратну ціну = у 2,4 рази краща цінність

Профілактика через дизайн

Передові технології ущільнення

Багатобар'єрний захист:

- Первинне ущільнення: Основна прокладка з інженерним еластомером

- Вторинне ущільнення: Резервна система ущільнювальних кілець

- Дренажна система: Слізні отвори для відводу вологи

- Вирівнювання тиску: Вентиляційні отвори запобігають вакууму

Вибір матеріалу для надійності

| Навколишнє середовище | Матеріал корпусу | Матеріал ущільнення | Очікуване життя |

|---|---|---|---|

| Стандартний внутрішній | Нейлон PA66 | Каучук NBR | 10-15 років |

| На відкритому повітрі/УФ | Латунь нікельована | EPDM | 15-20 років |

| Хімічна | Нержавіюча сталь 316L | Вітон / ФКМ | 20-25 років |

| Морський піхотинець | Нержавіюча сталь 316L | Вітон + покриття | 15-20 років |

Вплив на якість монтажу

Правильний монтаж знижує ризик виходу з ладу на 80-90%:

Критичні фактори монтажу:

- Специфікація крутного моменту: Точно дотримуйтесь інструкцій виробника

- Підготовка різьби: Очищення та змащення різьби

- Позиціонування прокладки: Забезпечити правильну посадку

- Підготовка кабелю: Правильне зачищення та герметизація

- Захист навколишнього середовища: Враховуйте кут введення кабелю

Моніторинг та раннє виявлення

Індикатори прогнозованого технічного обслуговування

Попереджувальні знаки перед відмовою:

- Фарбування від корозії: Видиме окислення навколо з'єднань

- Ослаблені з'єднання: Вимірювання підвищеного опору

- Виявлення вологи: Датчики вологості в критично важливих корпусах

- Моніторинг вібрації: Системи виявлення розхитування

Реалізація моніторингу Хасана

Після невдачі з $2.3M, Хассан реалізував його:

- Щоквартальні візуальні перевірки: $15K річна вартість

- Щорічні електричні випробування: $25K річна вартість

- Моніторинг вологості: Встановлення системи $40K

- Загальна вартість профілактики: $80K щорічно

- РЕНТАБЕЛЬНІСТЬ ІНВЕСТИЦІЙ: Запобігає одній серйозній поломці = 29-кратна рентабельність інвестицій

Порівняння вартості відмов

Аналіз однократних відмов

Витрати, пов'язані з втратою критичного з'єднання:

| Розташування несправності | Негайний вплив | Час ремонту | Загальний діапазон витрат |

|---|---|---|---|

| Головна панель керування | Повне вимкнення | 4-12 годин | $500K-6M |

| Система безпеки | Регуляторна зупинка | 8-24 години | 1ТП4Т1М-12М |

| Управління процесом | Часткове вимкнення | 2-6 годин | $200K-3M |

| Допоміжні системи | Погіршення роботи | 1-4 години | $50K-800K |

Обґрунтування інвестицій у запобігання

Для нафтопереробного заводу Hassan з вартістю простою $180K/год:

- Стандартна вартість залози: $12 кожна

- Вартість залози преміум-класу: $85 кожна

- Додаткові інвестиції: $73 за з'єднання

- Беззбитковість: Запобігає 24 хвилинам простою

- Фактична профілактика2 340 хвилин (один великий збій)

- РЕНТАБЕЛЬНІСТЬ ІНВЕСТИЦІЙ: 9,750% прибутковість інвестицій у преміальні залози

Які галузі стикаються з найбільшими витратами через простої з'єднань?

Деякі галузі промисловості стикаються з непропорційно високими витратами на простої через вимоги безпеки, складність технологічних процесів і дотримання нормативних вимог.

Переробні галузі, такі як нафтогазова, фармацевтична та автомобільна промисловість, стикаються з найбільшими витратами на простої через відмову з'єднань, що становлять від $500K-5M на годину через аварійні відключення та регуляторні вимоги.

Галузі з надвисоким ризиком

Переробка нафти та газу

Чому витрати на простої надзвичайно високі:

- Вимоги до безпечного вимкнення: Нормативні вимоги до будь-якої електричної несправності

- Складність процесу: Взаємопов'язані системи створюють каскадні збої

- Складність перезапуску8-24 години для безпечного відновлення роботи

- Вартість продукту: Високоцінна продукція в процесі виробництва під час зупинки

Галузевий аналіз Хасана:

- Середній НПЗ: $180K-350K на годину

- Нафтохімічний комплекс: $400K-800K на годину

- Морська платформа: $1M-2M на годину (перезапуск в залежності від погоди)

- Завод з виробництва скрапленого природного газу: $2M-5M на годину (складність кріогенного перезапуску)

Фармацевтичне виробництво

Унікальні драйвери витрат:

- Втрати в періодичних процесах: Цілі партії повинні бути утилізовані

- Вимоги до стерильності: Повна стерилізація об'єкта після забруднення

- Регуляторна валідація: FDA вимагає детальної документації щодо перезапуску

- Вартість продукту: Високовартісні ліки в процесі виробництва

Приклад розбивки витрат:

- Вартість партії: $2-10M за партію

- Стерилізація приміщень: $500K-1M

- Валідаційна документація: $200K-500K

- Регуляторні затримки2-8 тижнів додаткового часу для виходу на ринок

Автомобільне виробництво

Вразливість "just-in-time":

- Лінійна інтеграція: Дефіцит одного компонента зупиняє всю лінію

- Штрафні санкції до постачальника: $50K-200K за годину штрафи за затримку

- Штрафи для клієнтів: $500K-2M для пропущених вікон поставки

- Зміна моделі: $1M+ вартість, якщо відключення порушує заплановану заміну

Високоефективні сфери застосування

Критичні системи управління

Додатки з найвищими витратами на відмову:

| Тип системи | Типова вартість простою | Ймовірність відмови | Річний ризик |

|---|---|---|---|

| Аварійне вимкнення | $2M-8M за подію | 0.1-0.5% | $2K-40K |

| Управління процесом | $500K-3M за подію | 0.5-2% | $2.5K-60K |

| Системи безпеки | $1M-5M на одну подію | 0.2-1% | $2K-50K |

| Основна дистрибуція | $3M-15M за подію | 0.1-0.3% | $3K-45K |

Наслідки для довкілля та безпеки

Окрім виробничих втрат:

- Екологічні штрафи: 1ТП4Т100К-10М за порушення розрядки

- Порушення техніки безпеки: $50K-1M штрафи OSHA

- Кримінальна відповідальність: Персональна відповідальність керівників

- Страхові виплати: $1M-50M витрати на очищення навколишнього середовища

Галузеві вимоги до надійності

Атомна енергетика

Екстремальні вимоги до надійності:

- Класифікація безпеки: Вимоги до систем безпеки класу 1E

- Сейсмічна кваліфікація: Витримувати умови землетрусу

- Стійкість до радіації20-річне життя в радіаційному середовищі

- Регуляторний нагляд: Схвалення NRC для всіх компонентів

Наші рішення для ядерної енергетики:

- Конструкція з нержавіючої сталі: 316L зі спеціальною термічною обробкою

- Радіаційно-стійкі ущільнення: Етиленпропіленові (EPDM) сполуки

- Сейсмічні випробування: Відповідає стандартам IEEE 344

- Документація: Повна простежуваність матеріалів

Аерокосмічне виробництво

Стандарти якості та надійності:

- Сертифікація AS9100: Управління якістю в аерокосмічній галузі

- Простежуваність матеріалів: Документація повного ланцюга відповідального зберігання

- Екологічні випробуванняРобочий діапазон: від -65°C до +200°C

- Вібростійкість20 Гбіт/с робоча швидкість, 40 Гбіт/с виживання

Харчова та фармацевтична промисловість

Санітарні та нормативні вимоги:

- Відповідність вимогам FDA: Харчові матеріали та будівництво

- Санітарні норми 3A: Вимоги до дизайну, який можна мити: Вимоги до дизайну, який можна мити

- Відповідність вимогам НАССР: Аналіз небезпек: Критичні контрольні точки

- Протоколи валідації: Кваліфікація монтажу та експлуатації

Географічні та регуляторні відмінності

Вимоги Європейського Союзу

Відповідність директиві ATEX:

- Класифікація зон: Вимоги до вибухонебезпечного середовища

- Маркування CE: Процедури оцінки відповідності

- Нотифікований орган: Вимоги до сертифікації третьої сторони : Вимоги до сертифікації третьої сторони

- Технічна документація: Комплексне проектне досьє : Комплексне проектне досьє

Північноамериканські стандарти

Вимоги UL та CSA:

- Небезпечне розташування: Класифікація класів I, II, III

- Екологічні рейтинги: Стандарти корпусів NEMA : Стандарти корпусів NEMA

- Сейсмічні вимоги: Відповідність будівельним нормам

- Захист від дугового спалаху: Міркування щодо електробезпеки

Стратегії мінімізації ризиків за галузями

Нафтогазовий підхід

Стратегія нафтохімічного заводу Девіда:

- Резервні системи: Резервні з'єднання для критичних ланцюгів

- Преміум-компоненти: Тільки сертифіковані вибухозахищені сальники

- Профілактичне обслуговування: Програми щоквартальних перевірок

- Реагування на надзвичайні ситуаціїДоступність технічної служби 24/7

Фармацевтичний підхід

Завод з виробництва АФІ компанії Hassan:

- Перевірені постачальники: Тільки зареєстровані FDA постачальники компонентів

- Контроль змін: Офіційний дозвіл на будь-які зміни компонентів

- Документація: Повна документація з монтажу та технічного обслуговування

- Кваліфікація: IQ/OQ/PQ для всіх критичних з'єднань

Автомобільний підхід

Вимоги до ощадливого виробництва:

- Стандартизація: Єдиний постачальник для всіх кабельних вводів

- Доставка точно в строк: Управління запасами під контролем постачальника

- Системи якості: Відповідність IATF 16949

- Постійне вдосконалення: Кайдзен-заходи для надійності

Аналіз витрат і вигод за галузями

Структура інвестиційного обґрунтування

Галузі з високим рівнем ризику (нафтогазова, фармацевтична, атомна):

- Преміум-компонент преміум-класу: 300-500% понад стандарт

- Цінність запобігання відмовам: 10,000-50,000x вартість компонентів

- Розрахунок рентабельності інвестицій2,000-10,000% рентабельність інвестицій

Галузі з середнім рівнем ризику (автомобільна, харчова, хімічна):

- Преміум-компонент преміум-класу200-300% понад стандарт

- Цінність запобігання відмовам: 1,000-5,000x вартість компонента

- Розрахунок рентабельності інвестицій: 300-1,600% рентабельність інвестицій

Стандартні галузі (загальне виробництво):

- Преміум-компонент преміум-класу: 150-200% понад стандарт

- Цінність запобігання відмовам: 100-500x вартість компонентів

- Розрахунок рентабельності інвестицій: 50-250% рентабельність інвестицій

Пам'ятайте, що в галузях з високим рівнем ризику питання не в тому, чи можете ви дозволити собі надійні компоненти, а в тому, чи можете ви дозволити собі їх не мати 😉.

Яку рентабельність інвестицій забезпечують надійні кабельні вводи в порівнянні з ризиком простою?

Рентабельність інвестицій в кабельні вводи преміум-класу є однією з найвищих в промисловому обслуговуванні, часто перевищуючи 1,000%, якщо враховувати запобігання простоям.

Кабельні вводи преміум-класу забезпечують рентабельність інвестицій 500-5 000%, запобігаючи поодиноким випадкам простою, які коштують в 100-1 000 разів більше, ніж інвестиції в компоненти, що робить модернізацію надійності однією з найбільш вигідних інвестицій в технічне обслуговування.

Система розрахунку рентабельності інвестицій

Базова формула рентабельності інвестицій

ROI = (Відвернені витрати на простої - надбавка до собівартості компонентів) / надбавка до собівартості компонентів × 100

Аналіз рентабельності інвестицій у нафтопереробний завод Хассана

Після виходу з ладу $2.3M Хассан розрахував рентабельність інвестицій в оновлення всіх критично важливих з'єднань:

Інвестиції:

- 150 критичних точок з'єднання

- Преміум ATEX сальники: $285 кожен

- Стандартні сальники ATEX: $95 кожен

- Преміальні інвестиції: $28,500 додаткова вартість

Зменшення ризику:

- Зменшення ймовірності відмов90% (з 2% до 0,2% щорічно)

- Попередження простоїв: 1.8% × $2.3M = $41 400 щорічно

- Річна рентабельність інвестицій: ($41,400 – $2,850) / $28,500 = 135%

- Інвестиції у запобігання одиничним відмовам ROI: $2,300,000 / $28,500 = 8,070%

Галузеві показники рентабельності інвестицій

Застосування з надвисокою вартістю

| Промисловість | Вартість простою/година | Вартість преміум-класу/залоза | Рентабельність інвестицій у разі однієї відмови |

|---|---|---|---|

| Атомна енергетика | $5M-15M | $500-1,500 | 3,333-10,000% |

| Переробка нафти | $2M-8M | $200-800 | 2,500-4,000% |

| Фармацевтика | $1M-10M | $150-600 | 1,667-6,667% |

| Автомобільна промисловість | $500K-3M | $100-400 | 1,250-3,000% |

Застосування середньої вартості

| Промисловість | Вартість простою/година | Вартість преміум-класу/залоза | Рентабельність інвестицій у разі однієї відмови |

|---|---|---|---|

| Хімічна обробка | $200K-2M | $75-300 | 667-2,667% |

| Виробництво сталі | $150K-1M | $50-250 | 600-2,000% |

| Харчова промисловість | $100K-800K | $40-200 | 500-2,000% |

| Центри обробки даних | $200K-1.5M | $60-300 | 667-2,500% |

Багаторічний аналіз рентабельності інвестицій

Приклад виробничого заводу Девіда

5-річний аналіз загальної вартості володіння:

Стандартний підхід до оцінювання:

- Початкова вартість: 200 залоз × $45 = $9,000

- Очікувані невдачі: 3 події за 5 років

- Вартість простою: 3 × $1.2M = $3.6M

- Вартість заміни: $2 700

- Загальна вартість за 5 років: $3,611,700

Підхід преміум-класу:

- Початкова вартість: 200 залоз × $185 = $37,000

- Очікувані невдачі: 0,3 події за 5 років

- Вартість простою: 0,3 × $1,2M = $360,000

- Вартість заміни: $555

- Загальна вартість за 5 років: $397,555

Заощадження за 5 років: $3,214,145

Рентабельність інвестицій у преміум-клас: 11,479% 😉

Розрахунки рентабельності інвестицій з урахуванням ризику

Ймовірнісно-зважений аналіз

Моделювання методом Монте-Карло4 для нафтопереробного заводу Хасана:

Сценарне моделювання:

- Найкращий випадок (ймовірність 90%): Без відмов, ROI = -100% (тільки вартість)

- Швидше за все (ймовірність 9%): 1 незначна відмова, ROI = 150%

- Найгірший випадок (ймовірність 1%): 1 серйозна відмова, ROI = 8,070%

Очікувана рентабельність інвестицій: (0,9 × -100%) + (0,09 × 150%) + (0,01 × 8,070%) = 4,05%

Річна дохідність з поправкою на ризик: 4.05% мінімальна очікувана дохідність

Розрахунок страхової вартості

Преміальні залози як страховий поліс:

- Річна "премія": $2,850 (амортизована вартість модернізації)

- Вартість покриття: $2.3M запобігання потенційним втратам

- Ефективний страховий тариф: 0.12% вартості покриття

- Еквівалент комерційного страхування2-5% за вартістю покриття

- Ціннісна перевага: в 17-42 рази краще, ніж комерційне страхування

Аналіз періоду окупності

Час виходу на беззбитковість

Розрахунок окупності за галузями:

| Рівень галузевого ризику | Інвестиційна премія | Цінність запобігання відмовам | Період окупності |

|---|---|---|---|

| Надвисокий ризик | $500-1,500 | $5M-15M | 1-7 днів |

| Високий ризик | $200-800 | $1M-8M | 2-19 днів |

| Середній ризик | $100-400 | $500K-3M | 1-32 дні |

| Стандартний ризик | $50-200 | $100K-1M | 2-80 днів |

Кумулятивна рентабельність інвестицій з плином часу

Прогноз Хасана на 10 років:

| Рік | Накопичувальні інвестиції | Запобігання збоїв | Кумулятивна рентабельність інвестицій |

|---|---|---|---|

| 1 | $28,500 | 0,18 подій | 1,454% |

| 3 | $31,350 | 0,54 події | 3,968% |

| 5 | $34,200 | 0.90 подій | 6,053% |

| 10 | $42,750 | 1.80 подій | 9,695% |

Фінансування та обґрунтування бюджету

Обґрунтування капітальних витрат

Структура презентації бізнес-кейсу:

Резюме:

- Необхідні інвестиції: $X преміум-класу для надійних компонентів

- Зниження ризиків: Y% зменшення ймовірності виходу з ладу

- Очікувана рентабельність інвестицій: Z% рентабельність інвестицій

- Період окупності: W днів/місяців

Фінансові наслідки:

- Уникнення витрат через простої: Кількісна річна економія

- Страхова вартість: Еквівалентна вартість комерційного страхування

- Підвищення продуктивності: Зменшення витрат на технічне обслуговування

- Відповідність нормативним вимогам: Уникнення ризику штрафних санкцій

Аналіз оренди та купівлі

Для великих інсталяцій:

Пільги на капітальні інвестиції:

- Право власності: Повний контроль і права на модифікацію

- Амортизація: Податкові пільги протягом строку служби компонентів

- Довгострокові витрати: Найнижча загальна вартість володіння

Переваги договору оренди/сервісного договору:

- Грошовий потік: Менші початкові інвестиції

- Інклюзивність послуг: Обслуговування та заміна включені

- Оновлення технологій: Автоматичне оновлення до нових моделей

Безперервне поліпшення рентабельності інвестицій

Моніторинг ефективності

Ключові показники ефективності:

- Середній час напрацювання на відмову (MTBF)5: Тенденції надійності

- Витрати на обслуговування одного з'єднання: Вимірювання ефективності

- Хвилин простою на рік: Відстеження доступності

- Витрати на одиницю продукції: Загальна ефективність обладнання

Результати безперервного вдосконалення Хасана

Покращення з року в рік:

| Метрика | Базовий рівень | Рік 1 | Рік 3 | Покращення |

|---|---|---|---|---|

| СЕРЕДНІЙ ЧАС НАПРАЦЮВАННЯ НА ВІДМОВУ | 18 місяців | 48 місяців | 84 місяці | 367% |

| Вартість обслуговування | $450/з'єднання | $125/з'єднання | $85/з'єднання | Скорочення 81% |

| Незаплановані простої | 48 годин на рік | 12 годин на рік | 4 години/рік | Скорочення 92% |

| Загальна рентабельність інвестицій | Н/Д | 1,454% | 6,053% | Постійне зростання |

Стратегічна цінність за межами рентабельності інвестицій

Конкурентна перевага

Надійність як диференціатор:

- Довіра клієнтів: Стабільна ефективність доставки

- Репутація на ринку: Відомий своєю операційною досконалістю

- Ціноутворююча сила: Преміальні ціни для надійного постачання

- Можливості для зростання: Потенціал для проектів розширення

Цінність управління ризиками

Поза фінансовими прибутками:

- Відповідність нормативним вимогам: Уникнути штрафів за порушення

- Захист навколишнього середовища: Запобігання інцидентам, пов'язаним з викидами

- Безпека працівників: Зменшення ризику нещасних випадків

- Безперервність бізнесу: Підтримка відносин з клієнтами

Пам'ятайте, що інвестиції з найвищою рентабельністю часто є тими, що запобігають катастрофам, а не приносять прибуток - і надійні кабельні вводи є саме таким типом інвестицій 😉.

Висновок

Надійні кабельні вводи забезпечують виняткову рентабельність інвестицій 500-5,000%, запобігаючи простоям, які коштують у 100-1,000 разів більше, ніж інвестиції в преміум-компоненти.

Поширені запитання про витрати на простої та надійність кабельних вводів

З: Як розрахувати фактичну вартість простою для мого конкретного об'єкта?

A: Розрахуйте погодинну вартість виробництва (річний дохід ÷ години роботи), додайте фіксовані витрати на робочу силу під час простою, включіть витрати на перезапуск/відходи та врахуйте штрафи клієнтів. Для більшості підприємств загальний вплив $50K-500K на годину.

З: Яка різниця в надійності між стандартними та преміальними кабельними вводами?

A: Сальники преміум-класу знижують частоту відмов на 80-95% завдяки кращим матеріалам, вдосконаленому ущільненню та суворим випробуванням. Стандартні сальники зазвичай виходять з ладу на 2-5% на рік, тоді як преміум-версії виходять з ладу на 0,1-0,5% на рік в аналогічних умовах.

З: Скільки часу зазвичай потрібно, щоб окупити інвестиції в кабельні вводи преміум-класу?

A: Період окупності становить від кількох днів до кількох місяців, залежно від вартості простою. Галузі з високим рівнем ризику, такі як нафтогазова промисловість, окупаються за 1-30 днів, тоді як загальне виробництво - за 1-6 місяців.

З: Чи справді несправності кабельних сальників можуть призвести до багатомільйонних відключень?

A: Так, саме так. Один несправний сальник може спричинити аварійне відключення в переробних галузях промисловості. Ми задокументували випадки від $500K до понад $10M загальних витрат через відмову одного компонента на нафтопереробних заводах, хімічних заводах та виробничих об'єктах.

З: Як найкраще визначити, для яких з'єднань потрібні кабельні вводи преміум-класу?

A: Спочатку зосередьтеся на окремих точках відмови, системах, критично важливих для безпеки, і ділянках з високими витратами через простої. Проаналізуйте критичний шлях вашого об'єкта - будь-яке з'єднання, відмова якого призведе до зупинки основних операцій, виправдовує використання компонентів преміум-класу з потенціалом рентабельності інвестицій 500%+.

-

Вивчіть ключові компоненти та формули, що використовуються для розрахунку реальної вартості незапланованих простоїв на промислових підприємствах. ↩

-

Дізнайтеся про стратегію інвентаризації JIT - методологію, спрямовану на підвищення ефективності та зменшення відходів шляхом отримання товарів лише тоді, коли вони потрібні. ↩

-

Дізнайтеся, як небажані струми між двома точками, що мають спільний заземлювач, можуть спричиняти перешкоди та шум в електричних ланцюгах. ↩

-

Зрозуміти, як цей комп'ютеризований математичний метод використовується для врахування ризику в кількісному аналізі та прийнятті рішень. ↩

-

Дізнайтеся, як цей ключовий показник ефективності (KPI) вимірює прогнозований час, що минув між характерними відмовами механічної або електронної системи під час нормальної роботи. ↩