Вступ

Уявіть собі: важлива морська платформа втрачає електроенергію через те, що латунні кабельні вводи вийшли з ладу через корозійне розтріскування під напругою лише через 18 місяців замість очікуваного 20-річного терміну служби. Поєднання морського середовища, механічних навантажень і вразливості матеріалів створило ідеальний шторм для катастрофічної поломки, що коштувала мільйони простоїв і аварійних ремонтів.

Корозійне розтріскування під напругою в латунних кабельних вводах можна запобігти шляхом стратегічного вибору сплаву (уникаючи децинкування1-), належна термічна обробка для зняття напруги, контрольований момент встановлення та захисна обробка поверхні, при цьому сплави CuZn37 та латуні морського класу демонструють вищу стійкість порівняно зі стандартною CuZn39Pb3, якщо застосовувати відповідні виробничі процеси. Розуміння металургійних механізмів дозволяє інженерам визначати тріщиностійкі рішення для складних умов експлуатації.

Я пам'ятаю, як Андреас, інженер з технічного обслуговування нафтової платформи в Північному морі, звернувся до нас після того, як протягом двох років у нього неодноразово виходили з ладу латунні сальники. Поєднання соляного туману, вібраційних навантажень і стандартного складу латуні створило ідеальні умови для корозійного розтріскування під напругою. Після переходу на наші сальники з латуні морського класу з оптимізованим складом сплаву та обробкою для зняття напруги, вони безвідмовно працюють вже понад 5 років, демонструючи критичну важливість матеріалознавства у запобіганні відмов у польових умовах.

Зміст

- Що спричиняє корозійне розтріскування під напругою в латунних кабельних вводах?

- Які латунні сплави мають чудову стійкість до тріщин?

- Як виробничі процеси впливають на сприйнятливість до SCC?

- Які фактори навколишнього середовища прискорюють крекінг?

- Які стратегії профілактики забезпечують довгостроковий успіх?

- Поширені запитання про корозійне розтріскування латунного кабельного вводу під напругою

Що спричиняє корозійне розтріскування під напругою в латунних кабельних вводах?

Розуміння фундаментальних механізмів корозійного розтріскування під напругою дозволяє матеріалознавцям розробляти цілеспрямовані стратегії запобігання.

Корозійне розтріскування під напругою в латунних кабельних вводах виникає в результаті одночасної присутності розтягуючих напружень, корозійного середовища (зокрема, аміаку, хлоридів або сполук сірки) і вразливої мікроструктури, причому розтріскування зазвичай починається в точках концентрації напружень, таких як різьблення, гострі кути або сліди від механічної обробки, і поширюється. трансгранулярно2 через багаті на цинк фази в латунній матриці. Це явище вимагає одночасної дії всіх трьох факторів, що робить можливим запобігання шляхом контролю будь-якого окремого елемента.

Трифакторна модель

Корозійне розтріскування під напругою відбувається за добре відомими трифакторними вимогами:

Механічний компонент напруги:

- Залишкові напруги від виробничих процесів (механічна обробка, формування, зварювання)

- Навантаження, що виникають під час монтажу (надмірне затягування, теплове розширення)

- Експлуатаційні навантаження від вібрації, циклічності тиску, термоциклічності

- Концентрація напружень на конструктивних особливостях (різьблення, шпонкові пази, різкі переходи)

Корозійне середовище:

- Аміак та аміачні сполуки (найбільш агресивні для латуні)

- Хлорид-іони з морського середовища або промислових процесів

- Сірковмісні сполуки (H2S, SO2, сульфати)

- Волога діє як електроліт для електрохімічних реакцій

Сприйнятливий матеріал:

- Високий вміст цинку (>30%), що створює гальванічні пари

- Специфічні мікроструктури з багатими на цинк фазами

- Граничні осади зерен діють як місця зародження тріщин

- Холодна робота збільшує щільність дислокацій та накопичену енергію

Зародження та поширення тріщин

Процес крекінгу проходить передбачувані етапи:

Фаза ініціації:

- Переважна атака в місцях з високим навантаженням

- Утворення мікроямок або шорсткість поверхні

- Концентрація напружень біля новоутворених дефектів

- Перехід від загальної корозії до локальної атаки

Фаза розмноження:

- Тріщина просувається перпендикулярно до максимального розтягувального напруження

- Трансгранулярний шлях через багаті на цинк райони

- Верхівка тріщини залишається активною, тоді як бокові сторони пасивні

- Розгалуження відбувається на межах зерен або фазових границях

Остаточний провал:

- Зменшення площі поперечного перерізу збільшує інтенсивність напружень

- Прискорена швидкість росту тріщин

- Раптове руйнування при досягненні критичного розміру тріщини

- Характерний крихкий вигляд з мінімальною пластичною деформацією

Критичні пороги стресу

Дослідження показують, що певні рівні стресу викликають ініціацію ССС:

Порогові значення стресу:

- CuZn30: 40-60% з межа текучості3 в аміачних середовищах

- CuZn37: 60-80% межа текучості (покращена стійкість)

- CuZn39Pb3: 30-50% межі текучості (висока сприйнятливість)

- Морська латунь: межа текучості 70-90% (оптимізований склад)

Ці порогові значення значно варіюються залежно від суворості навколишнього середовища та часу впливу, що підкреслює важливість контролю стресу під час проектування та монтажу.

Які латунні сплави мають чудову стійкість до тріщин?

Склад сплаву суттєво впливає на схильність до корозійного розтріскування під напругою, причому певні композиції демонструють значне покращення стійкості до корозії.

Латунні сплави морського класу (CuZn37, CuZn36Sn1) і алюмінієва латунь (CuZn22Al2) мають чудову тріщиностійкість у порівнянні зі стандартною латунню (CuZn39Pb3) завдяки меншому вмісту цинку, корисним легуючим добавкам і оптимізованій мікроструктурі, яка мінімізує гальванічні ефекти і знижує чутливість до навколишнього середовища, зберігаючи при цьому адекватні механічні властивості для застосування в кабельних сальниках. У процесі вибору сплаву ми надаємо перевагу довгостроковій надійності, а не початковій вартості.

Порівняльні характеристики сплавів

| Позначення сплаву | Вміст цинку | Стійкість до SCC | Морська придатність | Фактор витрат |

|---|---|---|---|---|

| CuZn39Pb3 (Стандарт) | 39% | Бідолаха. | Не рекомендується | 1.0x |

| CuZn37 (морська латунь) | 37% | Добре. | Чудово. | 1.2x |

| CuZn36Sn1 | 36% | Дуже добре. | Чудово. | 1.4x |

| CuZn22Al2 (Al Brass) | 22% | Чудово. | Видатний | 1.6x |

| CuNi10Fe1Mn (Купронікель) | 0% | Видатний | Видатний | 2.0x |

Металургійні фактори, що впливають на опір

Вплив вмісту цинку:

- Сплави з високим вмістом цинку (>35%) утворюють багату на цинк β-фазу

- β-фаза діє як анодні ділянки, що сприяють гальванічній корозії

- Менший вміст цинку (<35%) зберігає однофазну структуру α-фази

- Однорідна мікроструктура зменшує електрохімічну різницю потенціалів

Корисні легуючі елементи:

- Олово (0,5-1,01ТП3Т): Утворює захисні поверхневі плівки, покращує корозійну стійкість

- Алюміній (1-2%): Утворює адгезійний оксидний шар, відмінні морські характеристики

- Нікель (5-30%): Повністю усуває цинк, відмінна стійкість до SCC

- Залізо (0,5-1,5%): Покращує структуру зерна, покращує механічні властивості

Мікроструктурні міркування:

- Однофазна α-латунь демонструє чудову стійкість до впливу двофазних структур

- Дрібний розмір зерна зменшує швидкість поширення тріщин

- Відсутність свинцю підвищує стійкість до впливу навколишнього середовища

- Контрольоване охолодження запобігає утворенню шкідливих фазових осадів

Стратегія вибору сплаву від Bepto

На нашому підприємстві ми розробили спеціальні рекомендації щодо сплавів на основі важкості застосування:

Стандартне промислове застосування:

- Морська латунь CuZn37 для кабельних вводів загального призначення

- Відмінний баланс продуктивності та економічної ефективності

- Підходить для більшості промислових середовищ за умови правильного встановлення

Суворі морські умови:

- CuZn36Sn1 для морських платформ і берегових установок

- Чудова стійкість до розтріскування, спричиненого хлоридами

- Перевірений досвід застосування в Північному морі

Хімічна обробка:

- Алюмінієва латунь CuZn22Al2 для агресивних хімічних середовищ

- Виняткова стійкість до аміаку та сполук сірки

- Вища початкова вартість виправдана подовженим терміном служби

Критично важливі програми:

- Купронікель CuNi10Fe1Mn для максимальної надійності

- Нульовий вміст цинку усуває ризик децинкування

- Призначений для ядерних, фармацевтичних і критично важливих для безпеки систем

Як виробничі процеси впливають на сприйнятливість до SCC?

Виробничі процеси суттєво впливають на рівень залишкових напружень і мікроструктуру, що безпосередньо впливає на стійкість до корозійного розтріскування під напруженням.

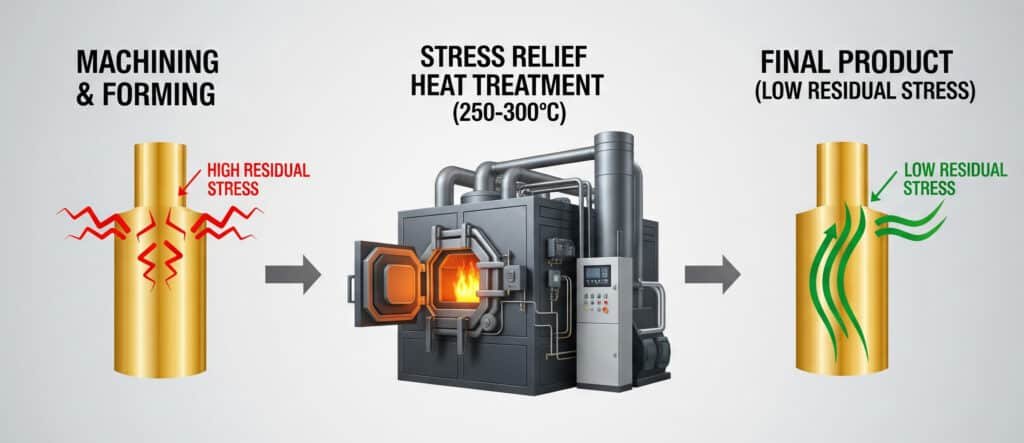

Виробничі процеси впливають на схильність до КРК через введення залишкових напружень під час механічної обробки, формування та складання, причому холодна обробка збільшує накопичену енергію та щільність дислокацій, тоді як належна термічна обробка для зняття напружень при 250-300°C може зменшити залишкові напруження на 80-90% та оптимізувати мікроструктуру для максимальної тріщиностійкості. Наші виробничі протоколи ставлять на перше місце мінімізацію стресу в процесі виробництва.

Критичні етапи виробництва

Механічна обробка:

- Нарізання різьби створює високі поверхневі напруження

- Геометрія інструменту та параметри різання впливають на залишкові напруження

- Правильні швидкості, подачі та мастильно-охолоджувальні рідини мінімізують загартовування

- Заключні проходи обробки повинні бути легкими, щоб зменшити напруження на поверхні

Процеси формування:

- Глибока витяжка створює окружні та радіальні напруження

- Прогресивне формування зменшує концентрацію напружень порівняно з одностадійними операціями

- Проміжний відпал запобігає надмірному накопиченню холодної роботи

- Конструкція інструменту мінімізує різкі вигини та концентрацію напружень

Процедури складання:

- Пресування компонентів призводить до виникнення монтажних напружень

- Контрольовані інтерференційні напади запобігають надмірному напруженню

- Правильне вирівнювання запобігає згинальним напруженням під час монтажу

- Контроль якості забезпечує точність розмірів і припасування

Термообробка для зняття напруги

Термічна обробка є найефективнішим методом зменшення виробничих напружень:

Параметри лікування:

- Температура: 250-300°C (нижче температури рекристалізації)

- Час: 1-2 години в залежності від товщини профілю

- Атмосфера: Інертний газ або відновлювальна атмосфера для запобігання окисленню

- Охолодження: Повільне охолодження до кімнатної температури запобігає тепловому стресу

Мікроструктурні переваги:

- Зменшує щільність дислокацій та накопичену енергію

- Знімає внутрішню напругу без росту зерна

- Покращує пластичність і в'язкість

- Підтримує міцнісні властивості, одночасно покращуючи стійкість до SCC

Контроль якості:

- Вимірювання напружень за допомогою рентгенівської дифракції4 до і після лікування

- Випробування на мікротвердість для перевірки ефективності зняття напруги

- Металографічне дослідження на наявність мікроструктурних змін

- Тестування SCC на оброблених зразках для валідації

Варіанти обробки поверхні

Модифікації поверхні забезпечують додатковий захист від зародження тріщин:

Полірування пострілом:

- Створює корисні стискаючі поверхневі напруження

- Протидіє розтягуючим напруженням, що сприяють утворенню тріщин

- Покращує опір втомі та якість поверхні

- Потребує ретельного контролю параметрів, щоб уникнути надмірного зміцнення

Хімічна пасивація:

- Створює захисні поверхневі плівки

- Знижує електрохімічну активність

- Обробка хроматом (де це дозволено) забезпечує чудовий захист

- Екологічно чисті альтернативи включають фосфатну та силікатну обробку

Захисні покриття:

- Нікелювання забезпечує бар'єрний захист

- Органічні покриття для специфічних хімічних середовищ

- Повинні забезпечувати адгезію та довговічність покриття

- Необхідний регулярний огляд і технічне обслуговування

Роберто, менеджер з виробництва німецького постачальника автомобільних запчастин, зіткнувся з несправностями SCC у латунних кабельних вводах, що використовуються в моторних відсіках. Поєднання вібрації, температурного циклу та аміаку з вихлопних систем на основі сечовини створило ідеальні умови для розтріскування. Після впровадження нашого протоколу термічної обробки для зняття напружень і переходу на сплав CuZn37, вони досягли зменшення кількості відмов на 95% і значно покращили свої гарантійні зобов'язання.

Які фактори навколишнього середовища прискорюють крекінг?

Умови навколишнього середовища відіграють вирішальну роль у визначенні часу зародження та швидкості поширення тріщин у латунних кабельних вводах.

Фактори навколишнього середовища, що прискорюють корозійне розтріскування під напругою, включають підвищені температури (швидкість реакції зростає експоненціально), концентрації хлоридів понад 100 ppm, аміак або сполуки амонію навіть у незначних кількостях, екстремальні значення рН нижче 6 або вище 9, а також циклічні умови навантаження, які створюють свіжі поверхні тріщин, причому морське середовище являє собою найагресивнішу комбінацію численних прискорюючих факторів. Розуміння цих факторів дозволяє проводити належну екологічну оцінку та розробляти стратегії пом'якшення наслідків.

Температурні ефекти

Температура суттєво впливає на кінетику розтріскування:

Прискорення швидкості реакції:

- Відношення Арреніуса5: Збільшення на 10°C подвоює швидкість реакції

- Вищі температури збільшують рухливість іонів і швидкість дифузії

- Термоциклювання створює додаткові механічні навантаження

- Підвищені температури знижують міцність матеріалу

Діапазони критичних температур:

- Нижче 40°C: Дуже повільний ріст тріщин

- 40-80°C: Помірне прискорення, типовий робочий діапазон

- Вище 80°C: Швидке поширення тріщин, високий ризик руйнування

- Умови термічного шоку створюють додаткові концентрації напружень

Тяжкість хімічного середовища Тяжкість хімічного середовища

Різні види хімічних речовин мають різну агресивність:

Аміак та сполуки амонію:

- Найагресивніше середовище для латунних SCC

- Концентрації від 10 проміле можуть ініціювати розтріскування

- Утворює стійкі комплекси з іонами міді

- Поширені в сільському господарстві, холодильній техніці та водопідготовці

Хлоридні середовища:

- Морська атмосфера з осадженням хлоридів 0,1-10 мг/м²

- Промислові атмосфери із забрудненням хлоридами

- Порогові концентрації змінюються залежно від температури та вологості

- Синергізм з іншими агресивними видами

Сірчисті сполуки:

- H2S, SO2 і сульфат-іони сприяють розтріскуванню

- Поширені в нафтогазовій галузі

- Нижчі порогові концентрації, ніж у хлоридів

- Створюють кислі умови, що прискорюють корозію

Умови механічного навантаження

Динамічне навантаження значно прискорює ріст тріщин:

Ефекти циклічного навантаження:

- Втомне навантаження створює нові поверхні тріщин

- Видаляє захисні плівки, оголюючи активний метал

- Концентрація напружень на кінчиках тріщин збільшує локальні напруження

- Частота та амплітуда впливають на швидкість росту тріщин

Вібраційні середовища:

- Безперервна низькоамплітудна вібрація

- Резонансні умови, що створюють високі динамічні напруження

- Вібрація від насосів, компресорів та іншого обладнання

- Транспортна вібрація в мобільних додатках

Напруга при монтажі:

- Надмірне затягування під час монтажу

- Напруження при термічному розширенні/стисканні

- Неспіввісність створює напруження на вигин

- Недостатня опора, що спричиняє додаткове навантаження

Які стратегії профілактики забезпечують довгостроковий успіх?

Успішна профілактика вимагає багатостороннього підходу, що поєднує вибір матеріалів, оптимізацію конструкції, контроль виробництва та управління навколишнім середовищем.

Успіх довгострокової профілактики вимагає одночасної реалізації декількох стратегій: вибору тріщиностійких сплавів (CuZn37 або краще), контролю виробничих напружень за допомогою належної термічної обробки, оптимізації процедур монтажу для мінімізації прикладених напружень, впровадження заходів з охорони навколишнього середовища і створення протоколів регулярних перевірок, причому найбільш успішні програми досягли 90% зниження кількості відмов SCC завдяки систематичному застосуванню цих принципів. Наш комплексний підхід враховує всі фактори, що сприяють цьому.

Інтегрована матеріальна стратегія

Вибір первинного матеріалу:

- Вкажіть морську латунь (CuZn37) як мінімальний стандарт

- Використовуйте алюмінієву латунь (CuZn22Al2) для важких умов експлуатації

- Розгляньте мідний нікель для забезпечення максимальної надійності

- Уникайте сплавів з високим вмістом цинку (>37% Zn) у корозійних середовищах

Вторинні системи захисту:

- Захисні покриття там, де це необхідно

- Катодний захист у морському середовищі

- Екологічні бар'єри та огородження

- Хімічні інгібітори в технологічних системах

Програма виробничої досконалості

Управління процесами:

- Обов'язкова термічна обробка для зняття напруги для всіх латунних компонентів

- Контрольовані параметри обробки для мінімізації загартування

- Прогресивні методи формування, що зменшують пікові напруження

- Випробування для забезпечення якості, включаючи вимірювання залишкових напружень

Оптимізація дизайну:

- Усунення гострих кутів і концентрації напруги

- Оптимізація профілю різьби для розподілу напружень

- Забезпечте достатню товщину стінок для зменшення напруги

- Конструкція для легкого монтажу без надмірних навантажень

Найкращі практики встановлення

Контроль крутного моменту:

- Вказати максимальні моменти затягування, виходячи з властивостей матеріалу

- Використовуйте відкалібровані динамометричні інструменти для послідовного застосування

- Навчити монтажний персонал належним процедурам

- Задокументуйте параметри встановлення для записів про якість

Оцінка впливу на навколишнє середовище:

- Оцініть складність сервісного середовища перед розробкою специфікації

- Враховуйте температуру, хімічний вплив та механічне навантаження

- Впроваджувати екологічний моніторинг, де це доцільно

- Планування зміни умов навколишнього середовища протягом терміну служби

Моніторинг та обслуговування

Протоколи огляду:

- Регулярний візуальний огляд на предмет появи тріщин

- Неруйнівний контроль (барвник, ультразвуковий) для критично важливих застосувань

- Моніторинг навколишнього середовища на наявність агресивних видів

- Відстеження продуктивності та аналіз збоїв

Прогнозоване обслуговування:

- Встановіть інтервали між перевірками, виходячи з важкості стану довкілля

- Впроваджуйте стратегії заміни на основі стану

- Відстежуйте дані про продуктивність для постійного вдосконалення

- Оновлення специфікацій на основі польового досвіду

Показники успіху та валідація

Наші стратегії профілактики перевіряються за допомогою комплексного відстеження ефективності:

Дані польових досліджень:

- Стандартні латунні сальники: 18-місячний середній термін служби в морському середовищі

- Морська латунь зі зняттям напруги: середній термін служби 8 років

- Алюмінієва латунь в хімічній промисловості: середній термін служби 12 років

- Комплексна програма профілактики: Успішність >95%

Аналіз витрат і вигод:

- Вартість програми профілактики: 15-25% надбавка до стандартного підходу

- Уникнення витрат на відмову: 300-500% рентабельність інвестицій

- Зниження витрат на обслуговування: Зниження на 60-80%

- Підвищена надійність системи: досягнення доступності 99%+

Халід, який керує опріснювальною установкою в Саудівській Аравії, спочатку стикався з частими відмовами латунних сальників через поєднання високого рівня хлоридів, підвищених температур і вібрації від насосів високого тиску. Після впровадження нашої комплексної профілактичної програми, що включає вибір сплаву CuZn22Al2, обробку для зняття напруги, контрольовані процедури монтажу та щоквартальні протоколи перевірок, вони пропрацювали понад 4 роки без жодної поломки SCC, заощадивши понад $200,000 на вартості заміни та простої.

Висновок

Запобігання корозійному розтріскуванню під напругою в латунних кабельних вводах вимагає глибокого розуміння металургійних принципів у поєднанні з практичними інженерними рішеннями. Завдяки нашому десятирічному досвіду та безперервним дослідженням ми довели, що правильне поєднання вибору сплаву, виробничого контролю та методів монтажу може практично унеможливити появу корозійного розтріскування під напругою (SCC). Ключовим моментом є усвідомлення того, що профілактика коштує набагато дешевше, ніж наслідки відмов. Компанія Bepto прагне надавати не просто продукти, а комплексні рішення, які забезпечують довгострокову надійність у найскладніших умовах експлуатації. Коли ви обираєте наші латунні кабельні вводи, стійкі до SCC, ви інвестуєте в перевірене матеріалознавство та інженерну досконалість, які забезпечують душевний спокій на десятиліття. 😉

Поширені запитання про корозійне розтріскування латунного кабельного вводу під напругою

З: Які ранні ознаки корозійного розтріскування під напругою в латунних кабельних вводах?

A: Ранні ознаки включають дрібні волосяні тріщини, перпендикулярні до напрямку напружень, зміну кольору або потьмяніння поверхні, а також невеликі ямки або шорсткі плями на поверхні. Зазвичай вони з'являються спочатку в місцях високого напруження, таких як різьба, кути або сліди механічної обробки, а потім поширюються в основний матеріал.

З: Скільки часу потрібно, щоб корозійне розтріскування під напругою призвело до виходу з ладу?

A: Час виходу з ладу варіюється від місяців до років залежно від рівня навантаження, суворості середовища та складу матеріалу. Стандартна латунь у морському середовищі може вийти з ладу через 6-18 місяців, тоді як правильно підібрані та оброблені матеріали можуть прослужити 15-20 років у подібних умовах.

З: Чи можна відремонтувати корозійну тріщину під напругою, якщо вона вже з'явилася?

A: Тріщини не можуть бути ефективно відремонтовані, оскільки вони продовжують поширюватися навіть після спроб ремонту. Єдиним надійним рішенням є повна заміна на тріщиностійкі матеріали та належні процедури монтажу, щоб запобігти повторному утворенню тріщин.

З: Що важливіше - вибір сплаву чи обробка для зняття напруги?

A: Обидва фактори є критично важливими і працюють синергічно, але вибір сплаву забезпечує основу для стійкості до SCC. Морська латунь з обробкою для зняття напруги забезпечує оптимальну продуктивність, в той час як стандартна латунь залишається вразливою навіть при ідеальному знятті напруги.

З: Скільки коштує латунь, стійка до SCC, у порівнянні зі звичайною латунню?

A: Латунь морського класу зазвичай коштує на 20-40% дорожче, ніж стандартна латунь, але загальна вартість володіння значно нижча завдяки збільшеному терміну служби і зниженим вимогам до технічного обслуговування, що часто забезпечує повернення інвестицій на 300-500% за рахунок запобігання відмов.

-

Дізнайтеся про електрохімічний процес, під час якого цинк вибірково вилуговується з латуні, послаблюючи матеріал. ↩

-

Розуміти різницю між тріщинами, які поширюються по зернах, і тріщинами, які поширюються по границях зерен в матеріалі. ↩

-

Дослідіть цю фундаментальну механічну властивість, яка визначає точку, в якій матеріал починає постійно деформуватися. ↩

-

Відкрийте для себе принципи, що лежать в основі цього передового неруйнівного методу кількісного визначення напружень у кристалічних матеріалах. ↩

-

Дізнайтеся про фундаментальну формулу фізичної хімії, яка описує зв'язок між температурою та швидкістю реакції. ↩