Вступ

Уявіть собі таку ситуацію: Ви щойно встановили критично важливу електричну систему на прибережному об'єкті, а через півроку виявили, що кабельні вводи проржавіли до невпізнання. Насичене сіллю повітря перетворило ваші "морські" компоненти на іржаві реліквії, загрожуючи цілісності та безпеці системи. Цей кошмарний сценарій розігрується частіше, ніж можна було б подумати в прибережних умовах.

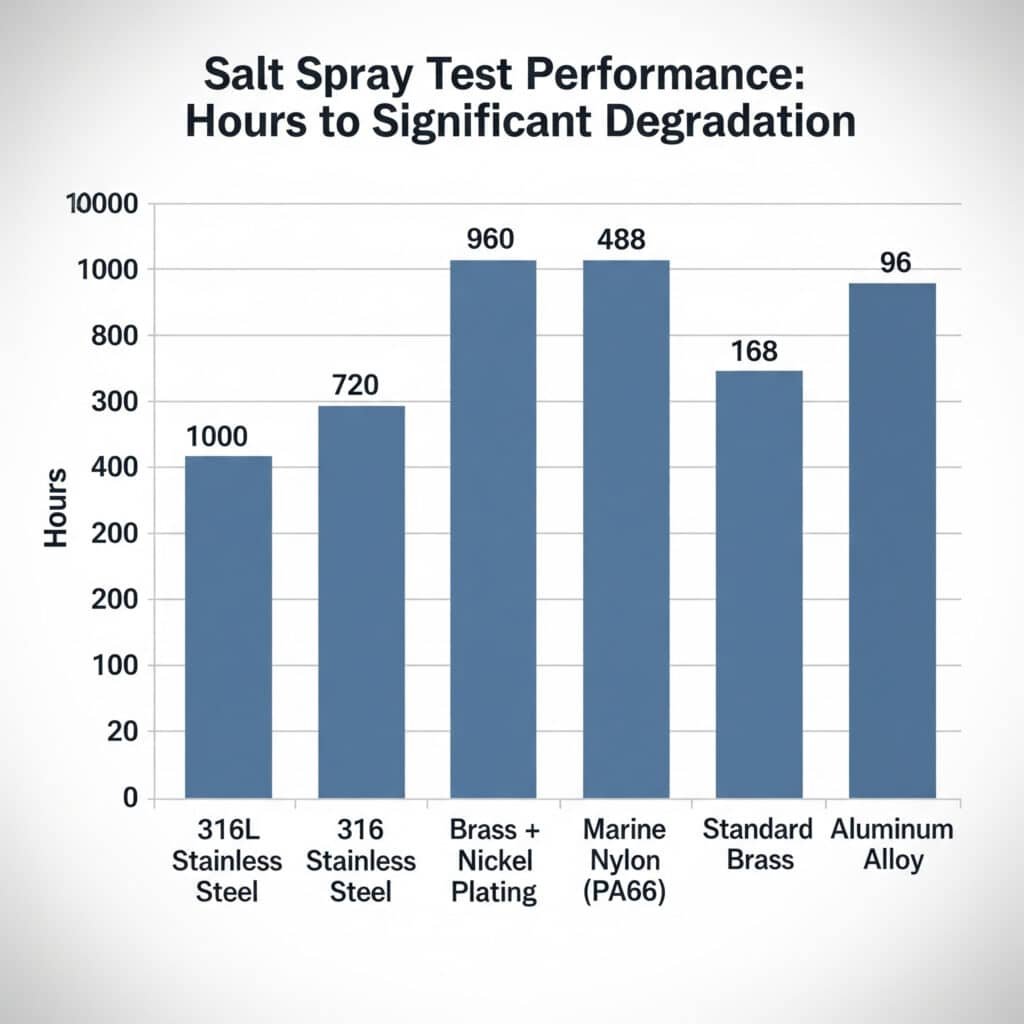

Відповідь очевидна: кабельні вводи з нержавіючої сталі 316L незмінно перевершують усі інші матеріали у випробуваннях сольовим розчином, витримуючи 1000+ годин без значної корозії, за ними йдуть латунь з нікелевим покриттям (720+ годин) і нейлон морського класу (480+ годин). Ці результати отримані в результаті суворого ASTM B1171 тестування, що імітує багаторічний вплив на узбережжя всього за кілька тижнів.

Як людина, яка була свідком незліченних відмов матеріалів у морському середовищі, я можу сказати вам, що вибір неправильного матеріалу кабельного вводу не тільки дорого коштує, але й може призвести до катастрофічних наслідків. У компанії Bepto ми провели масштабні випробування в сольовому тумані всього асортименту нашої продукції, і результати можуть вас здивувати. Дозвольте мені поділитися тим, що ми дізналися з тисяч годин тестування та реальних розгортань на узбережжі.

Зміст

- Що таке тестування сольового розпилення і чому воно важливе?

- Як різні матеріали кабельних вводів поводяться під час випробувань сольовим туманом?

- Які конкретні марки матеріалів забезпечують найкращий захист узбережжя?

- Якої реальної продуктивності можна очікувати від матеріалів з найвищим рейтингом?

- Поширені запитання про випробування сольовим розпиленням кабельних вводів

Що таке тестування сольового розпилення і чому воно важливе?

Випробування сольовим туманом - це не просто ще одна галочка в сертифікаті, це ваш кришталевий куля в майбутнє продуктивності ваших кабельних вводів в прибережному середовищі.

Випробування сольовим туманом (ASTM B117) піддає матеріали впливу безперервного туману хлориду натрію 5% при температурі 35°C протягом тривалого часу, імітуючи прискорену корозію узбережжя, яка зазвичай розвивається природним шляхом протягом багатьох років. Це стандартизоване випробування надає кількісні дані про довговічність матеріалів і допомагає спрогнозувати реальні експлуатаційні характеристики в морських умовах.

Чому прибережне середовище є настільки руйнівним

Поєднання частинок солі, вологи та температурних коливань створює ідеальні умови для корозії. Коли сіль осідає на металевих поверхнях, вона утворює електроліт, який прискорює процеси окислення. Ось чому кабельний сальник, який чудово працює на суші, може катастрофічно вийти з ладу за кілька місяців біля океану.

Я пам'ятаю, як працював з Девідом, менеджером з експлуатації вітроелектростанції на узбережжі Північного моря в Данії. Спочатку він обрав стандартні латунні кабельні вводи, щоб заощадити кошти, думаючи, що морське середовище не буде таким суворим. Протягом восьми місяців він зіткнувся з необхідністю екстреної заміни на 47 турбінах. Який урок? Дані випробувань сольовим туманом не є теоретичними - вони передбачувані.

Стандарти тестування та інтерпретація

Ми проводимо випробування відповідно до протоколів ASTM B117 з оцінкою через 24, 48, 96, 168, 240, 480, 720 і 1000-годинні інтервали. Ми оцінюємо:

- Поява червоної іржі (індикатор негайної відмови)

- Білі продукти корозії (ранні ознаки деградації)

- Експозиція матеріалу основи (пошкодження захисного покриття)

- Зміни розмірів (вплив на цілісність ущільнення)

Як різні матеріали кабельних вводів поводяться під час випробувань сольовим туманом?

Різниця в продуктивності між матеріалами при випробуваннях сольовим розпиленням драматична, і розуміння цих відмінностей може вберегти вас від дорогих помилок.

Рейтинг матеріалів за результатами нашого комплексного тестування: Нержавіюча сталь 316L (1000+ годин), нержавіюча сталь 316 (960+ годин), латунь з нікелевим покриттям (720+ годин), нейлон морського класу (480+ годин), стандартна латунь (168 годин) та алюмінієві сплави (96 годин). Ці результати відображають точку, де стає помітною значна корозія або деградація.

Детальний аналіз ефективності

| Матеріал | Години до першої корозії | Години до значної деградації | Придатність для узбережжя |

|---|---|---|---|

| Нержавіюча сталь 316L | 720+ | 1000+ | Чудово. |

| Нержавіюча сталь 316 | 480+ | 960+ | Чудово. |

| Латунь + нікелювання | 240+ | 720+ | Дуже добре. |

| Морський нейлон (PA66) | 168+ | 480+ | Добре. |

| Стандартна латунь | 48+ | 168+ | Бідолаха. |

| Алюмінієвий сплав | 24+ | 96+ | Непридатний |

Наука, що стоїть за матеріальними характеристиками

Нержавіюча сталь має чудові експлуатаційні характеристики походить від вмісту хрому, який утворює пасивний оксидний шар2 що самовідновлюється при пошкодженні. Підвищений вміст молібдену в 316L забезпечує додаткову стійкість до хлоридів, що робить її ідеальною для прямого контакту з морською водою.

Нікельована латунь створює бар'єрне покриття, яке захищає основний мідно-цинковий сплав. Однак, як тільки цей бар'єр порушується через точкову корозію або знос, починається швидка деградація.

Нейлон морського класу має дивовижну довговічність завдяки УФ-стабілізаторам та модифікаторам удару, хоча і схильний до розтріскування під впливом комбінованого впливу солі та температури.

Які конкретні марки матеріалів забезпечують найкращий захист узбережжя?

Не всі матеріали в межах однієї категорії мають однакові специфічні характеристики, а обробка має величезні відмінності у застосуванні в прибережній зоні.

Для застосування з нержавіючої сталі 316L з низьким вмістом вуглецю (≤0,03%) забезпечує оптимальну стійкість до хлоридів, а дуплексна нержавіюча сталь 2205 пропонує ще кращі характеристики для екстремальних умов експлуатації. Для латуні товщина нікелевого покриття мінімум 25 мікрон з хромовим покриттям забезпечує найкраще співвідношення захисту та вартості.

Технічні характеристики преміум-матеріалів

Нержавіюча сталь 316L (рекомендована марка)

- Вміст вуглецю: ≤0,03%

- Молібден: 2.0-3.0%

- Хром: 16.0-18.0%

- Нікель: 10.0-14.0%

- Значення PREN: >24 (Еквівалентне число опору пітингуванню3)

Морська латунь з покращеним покриттям

- Основа: CuZn39Pb3 (CW614N)

- Нікелювання: 25-40 мкм

- Хромове покриття: 0,3-0,8 мкм

- Термообробка після гальванічного покриття: 150°C для зняття напруги

Перевірка в реальних умовах

Хассан, який експлуатує кілька морських платформ у Перській затоці, спочатку поставив під сумнів нашу рекомендацію використовувати сталь 316L, а не стандартну нержавіючу сталь 316. "Різниця в ціні здавалася непотрібною", - сказав він мені. Однак після того, як він побачив, що кабельні вводи з 316L зберігають ідеальний стан протягом трьох років під прямим впливом морської води, в той час як на вузлах з 316 з'явилася рання піттингова корозія, він змінив свою думку. Урок: в екстремальних умовах специфічність марки матеріалу не є необов'язковою.

Технології нанесення покриттів, які працюють

Окрім основних матеріалів, обробка поверхні суттєво впливає на продуктивність:

Покриття PVD (фізичне осадження з газової фази) на нержавіючій сталі може збільшити стійкість до сольового розпилення понад 2000 годин, хоча і зі значною надбавкою до вартості.

Безелектродний нікель з ПТФЕ забезпечує відмінну корозійну стійкість у поєднанні з низьким тертям для полегшення монтажу та обслуговування.

Нейлонові суміші з керамічним наповнювачем пропонують на 200+ годин більше, ніж стандартний морський нейлон, зберігаючи при цьому економічні переваги над металами.

Якої реальної продуктивності можна очікувати від матеріалів з найвищим рейтингом?

Лабораторні випробування забезпечують основу, але в реальних умовах експлуатації на узбережжі існують додаткові фактори, які можуть суттєво вплинути на довговічність кабельного вводу.

У реальних берегових установках кабельні вводи з нержавіючої сталі 316L зазвичай служать 15-20 років без технічного обслуговування, тоді як нікельована латунь - 8-12 років, а нейлон морського класу - 5-8 років, залежно від впливу ультрафіолету і механічних навантажень. Ці часові рамки передбачають належний монтаж і протоколи періодичних перевірок.

Фактори навколишнього середовища за межами сольового розпилювача

УФ-випромінювання прискорює деградацію полімеру в нейлонових кабельних вводах, особливо в тропічних прибережних регіонах, де УФ-індекс4 регулярно перевищує 10.

Температурний цикл між днем і ніччю створює напругу розширення/стиснення, яка може порушити герметичність ущільнень і прискорити корозію на межі розділу матеріалів.

Механічна вібрація від вітру або роботи обладнання може спричинити фретинг-корозія5 навіть в інших стійких матеріалах.

Протоколи технічного обслуговування та перевірок

Навіть найкращі матеріали потребують належного догляду в прибережному середовищі:

Щорічні візуальні перевірки варто перевірити:

- Зміна кольору або плями на поверхні

- Цілісність і гнучкість ущільнення

- Стан різьби та зручність експлуатації

- Ефективність компенсації натягу кабелю

Перевірка моменту затягування двічі на рік забезпечує належне стиснення без перенапруження компонентів.

П'ятирічна детальна оцінка повинна включати перевірку електричної цілісності та перевірку тиску ущільнення.

Висновок

Випробування сольовим туманом дає безцінну інформацію про експлуатаційні характеристики матеріалу кабельного вводу, але справжню цінність має перетворення цих результатів у розумний вибір матеріалу для конкретного застосування в прибережній зоні. Хоча нержавіюча сталь 316L незмінно очолює таблиці експлуатаційних характеристик, оптимальний вибір залежить від вашого бюджету, вимог до монтажу та можливостей технічного обслуговування. Пам'ятайте, що найдорожча поломка матеріалу - це та, що трапляється після монтажу, тому з самого початку інвестуйте в належні дані випробувань і перевірені матеріали.

Поширені запитання про випробування сольовим розпиленням кабельних вводів

З: Скільки годин тестування сольового розпилення відповідає реальному впливу на узбережжя?

A: Як правило, 1000 годин випробувань сольовим туманом за стандартом ASTM B117 відповідає 5-7 рокам помірного впливу на узбережжя, хоча цей показник суттєво варіюється залежно від місцевих умов, таких як вологість, циклічність температур і близькість до солоної води.

З: Чи можуть кабельні вводи пройти випробування сольовим туманом, але все одно вийти з ладу в прибережних умовах?

A: Так, випробування сольовим туманом оцінює корозійну стійкість лише за певних умов. Реальне прибережне середовище додає ультрафіолетове опромінення, циклічність температур, механічні навантаження і різну концентрацію солі, які можуть спричинити різні режими руйнування, не зафіксовані під час стандартних випробувань.

З: Яка мінімальна тривалість випробування соляним туманом повинна бути для берегових кабельних вводів?

A: Для помірних прибережних умов потрібно щонайменше 480 годин без значної корозії. Для прямого впливу моря або суворих прибережних умов вкажіть 720+ годин. Для критично важливих застосувань потрібна продуктивність 1000+ годин.

З: Чи потрібно випробовувати нейлонові кабельні вводи сольовим розчином, оскільки вони неметалеві?

A: Безумовно. Хоча нейлон не піддається корозії, як метали, випробування сольовим розпилювачем виявляє розтріскування під напругою, зміну розмірів і погіршення герметичності, що може поставити під загрозу ступінь захисту IP і захист кабелю в прибережних умовах.

З: Як перевірити результати випробувань сольового розпилення від постачальників кабельних вводів?

A: Вимагайте повні звіти про випробування з фотодокументацією через різні проміжки часу, перевіряйте, щоб випробування проводилися акредитованими лабораторіями відповідно до стандартів ASTM B117, і вимагайте проведення випробувань конкретних партій, а не загальних сертифікатів на матеріали.

-

Ознайомтеся з офіційним міжнародним стандартом ASTM щодо експлуатації апаратів для розпилення солі (туману) для проведення корозійних випробувань. ↩

-

Розуміти хімічний процес, який створює захисний пасивний оксидний шар на поверхні нержавіючої сталі. ↩

-

Дізнайтеся, як розраховується значення PREN для прогнозування стійкості сплаву нержавіючої сталі до локальної точкової корозії. ↩

-

Дізнайтеся, як шкала UV Index вимірює силу ультрафіолетового випромінювання, що викликає сонячні опіки, від Агентства з охорони навколишнього середовища США (EPA). ↩

-

Дослідіть цей процес зносу і корозії, спричинений низькоамплітудною вібрацією між контактуючими поверхнями. ↩