Корозійні пошкодження кабельних вводів спричиняють катастрофічні простої системи, загрози безпеці та мільйонні витрати на заміну, яким можна було б запобігти завдяки правильному розумінню електрохімічних процесів і вибору матеріалів. Інженери часто недооцінюють механізми корозії, що призводить до передчасних відмов у морських, хімічних і промислових середовищах, де агресивні умови прискорюють деградацію матеріалів. Невдалий вибір матеріалів призводить до гальванічної корозії, корозійного розтріскування під напругою та впливу навколишнього середовища, що ставить під загрозу як електричну, так і механічну цілісність.

Розуміння хімії корозії показує, що вибір матеріалу повинен враховувати гальванічну сумісність, умови впливу навколишнього середовища та електрохімічну різницю потенціалів, а правильний вибір сплаву і обробка поверхні забезпечують в 10-50 разів більший термін служби в корозійних середовищах. Комплексний аналіз корозії забезпечує оптимальний вибір матеріалу для максимальної довговічності.

Проаналізувавши корозійні пошкодження понад 5 000 кабельних сальників, що використовуються в морській, хімічній промисловості та на шельфі, я визначив критичні електрохімічні фактори, які визначають продуктивність і довговічність матеріалу. Дозвольте мені поділитися всеосяжною наукою про корозію, яка допоможе вам у виборі матеріалів і забезпечить виняткову довговічність у найагресивніших середовищах.

Зміст

- Розуміння фундаментальної хімії корозії в кабельних вводах

- Як різні матеріали реагують на корозійне середовище

- Гальванічна корозія: Прихована загроза в мультиматеріальних системах

- Удосконалена обробка поверхні та захисні покриття

- Поширені запитання про запобігання корозії в кабельних вводах

Розуміння фундаментальної хімії корозії в кабельних вводах

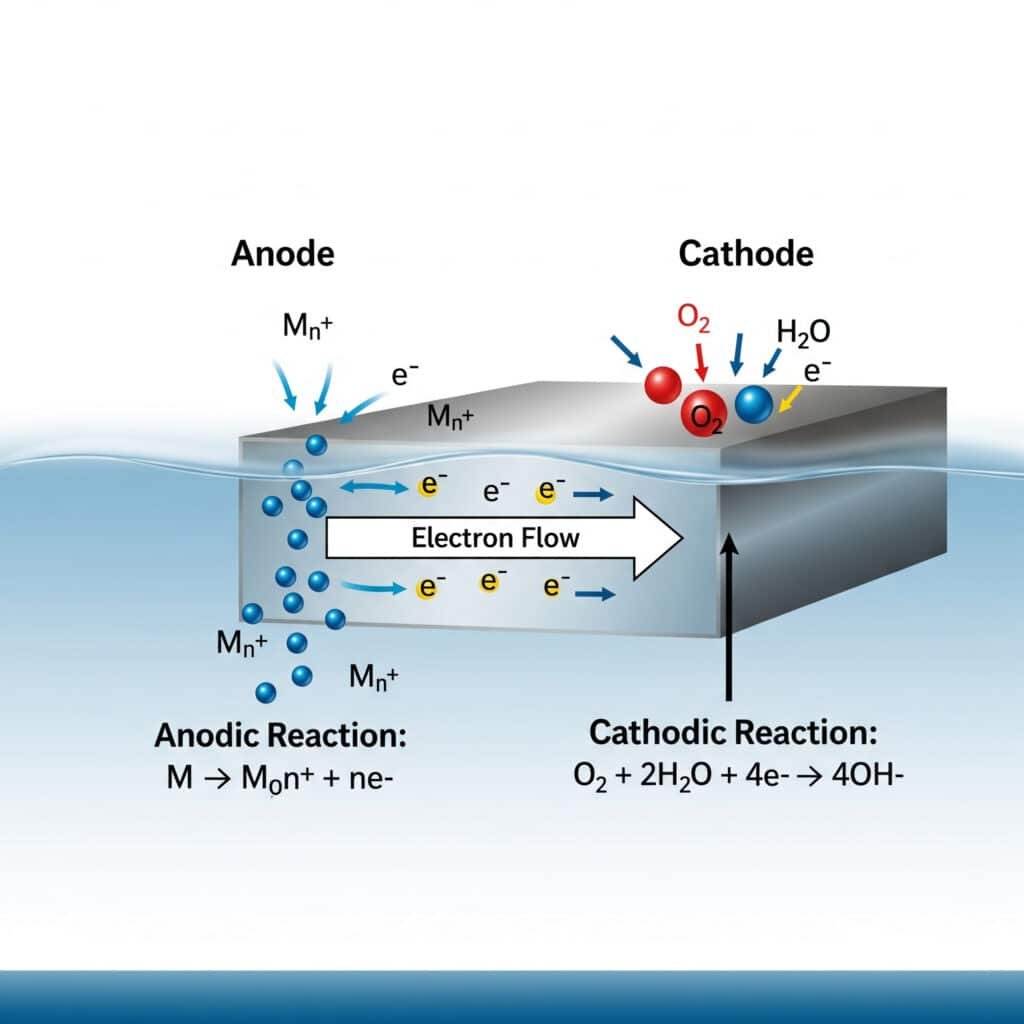

Корозія - це, по суті, один з найпоширеніших електрохімічний процес1 де метали втрачають електрони і повертаються до свого природного окисленого стану, причому швидкість і механізм залежать від властивостей матеріалу та умов навколишнього середовища.

Корозія виникає, коли метали діють як аноди в електрохімічних елементах, втрачаючи електрони з утворенням іонів металу, тоді як кисень або інші окислювачі приймають електрони на катодних ділянках, причому цей процес прискорюється електролітами, температурою та рівнем рН, які зазвичай зустрічаються в промислових умовах. Розуміння цих механізмів уможливлює ефективні стратегії профілактики.

Електрохімічні основи

Основні корозійні реакції:

- Анодна реакція: M → M^n+ + ne^- (окиснення металу)

- Катодна реакція: O₂ + 4H^+ + 4e^- → 2H₂O (кисневе відновлення, кислотне)

- Катодна реакція: O₂ + 2H₂O + 4e^- → 4OH^- (відновлення кисню, лужне)

- Загальний процес: Розчинення металу в поєднанні зі споживанням електронів

Термодинамічні рушійні сили:

- Стандартні електродні потенціали: Визначення схильності до корозії

- Гальванічна серія2: Практичний рейтинг благородства у морській воді

- Діаграми Пурбе3: взаємозв'язок між рН та потенційною стабільністю

- Вільна енергія змінюється: Термодинамічна сприятливість корозійних реакцій

Фактори навколишнього середовища, що впливають на корозію

Склад електроліту:

- Концентрація хлоридів: Агресивний аніон, що руйнує пасивні плівки

- рівень pH: Впливає на стабільність металу та утворення продуктів корозії

- Розчинений кисень: Первинний катодний реагент в нейтральних/лужних умовах

- Температура: Прискорює кінетику реакції (2x швидкість на 10°C підвищення)

- Провідність: Вища іонна сила збільшує корозійний струм

Фізичні фактори навколишнього середовища:

- Рівень вологості: Необхідні для електрохімічних реакцій

- Температурний цикл: Тепловий стрес впливає на захисні плівки

- Ультрафіолетове опромінення: Руйнує органічні покриття та полімери

- Механічний стрес: Прискорює корозію через концентрацію напруги

- Утворення тріщин: Диференціальна аерація створює агресивні локальні середовища

Працюючи з Девідом, інженером з технічного обслуговування на великому нафтохімічному підприємстві в Техасі, ми досліджували несправності кабельних з'єднань в установках з переробки сірки. Вплив сірководню спричиняв швидку корозію стандартних сальників з нержавіючої сталі. Наш корозійний аналіз показав, що заміна на супердуплексну нержавіючу сталь (UNS S32750) усунула несправності і продовжила термін служби з 2 років до 15+ років.

Механізми корозії в кабельних вводах

Рівномірна корозія:

- Механізм: Рівномірні втрати металу на відкритих поверхнях

- Тарифні коефіцієнти: Склад матеріалу, агресивність середовища

- Передбачуваність: Відносно передбачуваний на основі даних про швидкість корозії

- Профілактика: Правильний вибір матеріалів, захисні покриття

Локалізована корозія:

- Точкова корозія: Концентрована атака, що створює глибоке проникнення

- Щілинна корозія: Агресивні умови в обмеженому просторі

- Корозійне розтріскування під напругою4: Комбіноване навантаження та корозійне середовище

- Міжкристалічна корозія: Атака вздовж границь зерен в сенсибілізованих сплавах

Корозійна поведінка, специфічна для конкретного матеріалу

| Матеріал | Первинні режими корозії | Критичні середовища | Захисні механізми |

|---|---|---|---|

| Вуглецева сталь | Рівномірний, з ямковістю | Морський, кислий | Покриття, катодний захист |

| Нержавіюча сталь 316 | Поглиблення, тріщина | Хлоридні розчини | Пасивна плівка, правильний вибір сорту |

| Алюмінієві сплави | Точкова, гальванічна | Морська, лужна | Анодування, вибір сплаву |

| Латунь. | Цинкування, SCC | Аміак, стрес | Інгібовані сплави, зняття напруги |

| Інконель 625 | Мінімальна корозія | Екстремальні умови | Плівка з оксиду хрому |

Як різні матеріали реагують на корозійне середовище

Вибір матеріалу повинен враховувати специфічні механізми корозії та умови навколишнього середовища, щоб забезпечити оптимальну продуктивність і довговічність.

Різні матеріали демонструють дуже різну корозійну стійкість, що базується на їх хімічному складі, мікроструктурі та здатності утворювати захисні поверхневі плівки: нержавіюча сталь покладається на пасивність оксиду хрому, алюміній утворює захисні оксидні шари, а спеціальні сплави використовують кілька легуючих елементів для посилення захисту. Розуміння взаємодії між матеріалом і навколишнім середовищем визначає оптимальний вибір.

Аналіз експлуатаційних характеристик нержавіючої сталі

Аустенітна нержавіюча сталь (серія 300):

- Склад 316L: 17-20% Cr, 10-14% Ni, 2-3% Mo, <0.03% C

- Стійкість до корозії: Чудово підходить для більшості середовищ, обмежений вміст високих концентрацій хлоридів

- Стійкість до піттінгу: PREN = %Cr + 3.3(%Mo) + 16(%N) ≈ 25-27

- Критично важливі програми: Морська промисловість, харчова промисловість, обробка хімічних речовин

- Обмеження: Викликана хлоридами пітінгова корозія вище 60°C, корозійне розтріскування під напругою

Дуплексна нержавіюча сталь:

- 2205 склад: 22% Cr, 5% Ni, 3% Mo, збалансований ферит/аустеніт

- Стійкість до корозії: Перевершує 316L, відмінна стійкість до хлоридів

- Стійкість до піттінгу: PREN ≈ 35, що значно вище, ніж у аустенітних марок

- Механічні властивості: Вища міцність, краща стійкість до корозії під напругою

- Заявки: Офшор, хімічна промисловість, високохлоридне середовище

Супердуплексна нержавіюча сталь:

- 2507 склад: 25% Cr, 7% Ni, 4% Mo, додавання азоту

- Стійкість до корозії: Виняткова продуктивність в агресивних середовищах

- Стійкість до піттінгу: PREN ≈ 42, підходить для важких умов експлуатації

- З міркувань вартості: 3-5-кратна вартість 316L, виправдана для критичних застосувань

- Заявки: Системи морської води, хімічна переробка, морські платформи

Працюючи з Хасаном, який відповідає за контроль корозії на великому опріснювальному заводі в Саудівській Аравії, ми оцінили роботу кабельних вводів у високотемпературному середовищі морської води. Стандартна нержавіюча сталь 316L не зазнала корозії протягом 6 місяців. Наші супердуплексні кабельні вводи 2507 працювали понад 5 років без жодних проблем з корозією, незважаючи на агресивний вплив морської води температурою 80°C.

Корозійні характеристики алюмінієвих сплавів

Алюміній 6061-T6:

- Композиція: 1% Mg, 0.6% Si, збалансований алюміній

- Механізм корозії: Захисна плівка з оксиду алюмінію (Al₂O₃)

- Чутливість до навколишнього середовища: Сприйнятлива до піттингової корозії в хлоридних розчинах

- Гальванічні проблеми: Анодний до більшості металів, потребує ізоляції

- Заявки: Аерокосмічна, автомобільна, загальна промисловість (не морська)

5083 Морський алюміній:

- Композиція: 4.5% Mg, підвищена корозійна стійкість

- Стійкість до корозії: Чудова продуктивність у морському середовищі

- Корозія під напругою: Стійкість до SCC в морських умовах

- Міркування щодо зварювання: Зберігає корозійну стійкість після зварювання

- Заявки: Морські споруди, морське обладнання, суднобудування

Виконання з анодованого алюмінію:

- Анодування типу II: 10-25 мкм оксидний шар, посилений захист від корозії

- Анодування типу III: Тверде покриття 25-100 мкм, чудова міцність

- Ущільнювальні процедури: Підвищення корозійної стійкості в агресивних середовищах

- Підвищення продуктивності: У 5-10 разів довший термін служби порівняно з голим алюмінієм

- Обмеження: Пошкодження покриття призводить до прискореної корозії основи

Ефективність спеціальних сплавів

Інконель 625 (UNS N06625):

- Композиція: 58% Ni, 20-23% Cr, 8-10% Mo, 3.6% Nb

- Стійкість до корозії: Виняткова продуктивність в екстремальних умовах

- Температурні можливості: Зберігає властивості до 650°C

- Хімічна стійкість: Стійкий до кислот, лугів, окислювальних умов

- Фактор витрат: 10-15-кратна вартість нержавіючої сталі, виправдана для критичних умов експлуатації

Хастеллой С-276:

- Композиція: 57% Ni, 16% Cr, 16% Mo, 4% W

- Стійкість до корозії: Чудова ефективність у відновленні кислот

- Універсальність: Чудово працює як в окислювальних, так і в відновлювальних середовищах

- Заявки: Хімічна переробка, контроль забруднення, переробка відходів

- Виступ: Практично не схильний до корозійного розтріскування під напругою

Гальванічна корозія: Прихована загроза в мультиматеріальних системах

Гальванічна корозія виникає, коли різнорідні метали електрично з'єднуються в присутності електроліту, створюючи прискорену корозію більш активного металу.

Гальванічна корозія може збільшити швидкість корозії в 10-100 разів у разі з'єднання несумісних металів, причому інтенсивність корозії залежить від різниці потенціалів між матеріалами, співвідношення площ і провідності електроліту, що робить аналіз сумісності матеріалів критично важливим для проектування систем кабельних вводів. Правильний вибір матеріалу запобігає катастрофічним гальванічним збоям.

Гальванічна серія та сумісність

Гальванічна серія в морській воді (від найбільш до найменш благородної):

- Платина, золото - Висококатодний (захищений)

- Інконель 625, Hastelloy C - Чудова шляхетність.

- Нержавіюча сталь 316 (пасивна) - Хороша шляхетність, коли вона пасивна

- Мідь, бронза - Помірковане дворянство

- Латунь. - Помірна активність

- Вуглецева сталь - Активний (легко піддається корозії)

- Алюмінієві сплави - Висока активність

- Цинк - Найактивніші (жертовні)

Рекомендації щодо сумісності:

- Безпечні комбінації: Матеріали в межах різниці потенціалів 0,25 В

- Обережно, небезпечна зона: Різниця 0,25-0,50 В, потребує оцінки

- Небезпечні комбінації: Різниця >0,50 В, уникайте прямого контакту

- Зональні ефекти: Велике співвідношення катод/малий анод прискорює корозію

- Ефект відстані: Гальванічний струм зменшується зі збільшенням відстані

Приклади реальної гальванічної корозії

Приклад 1: Алюмінієві кабельні вводи зі сталевими корпусами

- Проблема: Алюмінієві сальники швидко піддаються корозії при монтажі на сталеві панелі

- Механізм: Алюміній анодний до сталі, прискорене розчинення

- Рішення: Ізоляційні шайби з нержавіючої сталі, діелектричні покриття

- Результат: Подовжений термін служби від 6 місяців до 5+ років

Приклад 2: Латунні сальники з алюмінієвими кабелями

- Проблема: Корозія алюмінієвих кабельних наконечників на стику з латунним сальником

- Механізм: Анодний алюміній до латуні, концентрована атака при з'єднанні

- Рішення: Алюмінієві наконечники з лудженого алюмінію, антикорозійне покриття

- Результат: Усунена гальванічна корозія, збережена електрична цілісність

Працюючи з Марією, інженером з корозії великого оператора офшорної вітроелектростанції, ми вирішували проблему гальванічної корозії між алюмінієвими кабельними вводами та сталевими конструкціями вежі. Оригінальна конструкція показала сильну корозію алюмінію протягом 18 місяців. Наше рішення з використанням вводів з нержавіючої сталі 316L з належною ізоляцією усунуло гальванічні ефекти і забезпечило 25-річний розрахунковий термін служби.

Стратегії запобігання гальванічній корозії

Підходи до вибору матеріалів:

- Сумісні матеріали: Використовуйте метали, близькі за гальванічним рядом

- Жертовний захист: Свідомо використовуйте більш активні матеріали як аноди

- Благородні матеріальні системи: Використовуйте корозійностійкі сплави в усьому

- Системи покриттів: Ізолюйте різнорідні метали захисними бар'єрами

Дизайнерські рішення:

- Електрична ізоляція: Непровідні прокладки, втулки, покриття

- Оптимізація співвідношення площ: Мінімізація площі анода відносно катода

- Проектування дренажу: Запобігання накопиченню електроліту в щілинах

- Доступність: Конструкція для доступу для огляду та технічного обслуговування

Фактори навколишнього середовища, що впливають на гальванічну корозію

| Навколишнє середовище | Електропровідність електроліту | Гальванічний ризик | Пріоритет профілактики |

|---|---|---|---|

| Морська/морська вода | Дуже високий | Екстрим | Критично важливо - використовувати сумісні матеріали |

| Промисловість/хімія | Високий | Суворий. | Важливо - необхідна ізоляція |

| Міські/забруднені | Помірний | Помірний | Рекомендовані - захисні заходи |

| Сільська/Суха | Низький | Мінімальний | Базові - адекватні стандартні практики |

Удосконалена обробка поверхні та захисні покриття

Обробка поверхні та покриття забезпечують додатковий захист від корозії, не обмежуючись вибором основного матеріалу, часто подовжуючи термін служби в 5-20 разів.

Передові методи обробки поверхні, включаючи гальванічне покриття, конверсійні покриття та органічні системи, створюють бар'єрний захист і модифікують поверхневу електрохімію для запобігання корозії, а правильний вибір і застосування забезпечують десятиліттями захист в агресивних середовищах. Розуміння механізмів покриття забезпечує оптимальні стратегії захисту.

Гальванічні системи

Цинкування:

- Механізм: Жертовний захист сталевих підкладок

- Товщина: 5-25 мкм типовий, товстіший для важких умов експлуатації

- Виступ: 1-5 років захисту в залежності від умов навколишнього середовища

- Заявки: Загальнопромислові, помірно корозійні середовища

- Обмеження: Обмежені температурні можливості (<100°C)

Нікелювання:

- Механізм: Бар'єрний захист з відмінною корозійною стійкістю

- Товщина: 10-50 мкм для захисту від корозії

- Виступ: 10-20 років у помірних умовах

- Заявки: Морська промисловість, хімічна промисловість, декоративна промисловість

- Переваги: Тверда поверхня, зносостійкість, термостійкість

Хромоване покриття:

- Механізм: Надзвичайно тверда, стійка до корозії поверхня

- Типи: Декоративний (тонкий) проти твердого хрому (товстий)

- Виступ: Виняткова довговічність в агресивних середовищах

- Заявки: Гідравлічні системи, хімічна обробка, зносостійкість

- Екологічні проблеми: Правила щодо шестивалентного хрому

Конверсійні покриття

Хроматна конверсія (алюміній):

- Механізм: Хімічне перетворення поверхні алюмінію на хроматну плівку

- Виступ: Відмінний захист від корозії та адгезія фарби

- Товщина: 1-5 мкм, від прозорого до золотистого кольору

- Заявки: Аерокосмічна, військова промисловість, високі вимоги до продуктивності

- Правила: Обмеження RoHS стимулюють альтернативні методи лікування

Конверсія фосфатів (сталь):

- Механізм: Утворення кристалів фосфатів заліза/цинку/марганцю

- Виступ: Відмінна основа для лакофарбових систем, помірний автономний захист

- Заявки: Автомобільна промисловість, приладобудування, загальне виробництво

- Вигоди: Покращена адгезія фарби, змащення при пробої

- Процес: Кислотне очищення, фосфатування, нейтралізація, сушка

Анодування (алюміній):

- Другий тип: 10-25 мкм, декоративний та помірний захист

- Третій тип: 25-100 мкм, тверде покриття для важких умов експлуатації

- Запечатування: Значно покращує корозійну стійкість

- Виступ: 10-25 років у морському середовищі за умови належної герметизації

- Заявки: Архітектура, морська, аерокосмічна промисловість, електроніка

Системи органічних покриттів

Порошкове покриття:

- Хімія: Епоксидні, поліефірні, поліуретанові, гібридні системи

- Заявка: Електростатичне розпилення, термічне затвердіння

- Виступ: Відмінна довговічність, хімічна стійкість

- Товщина: 50-150 мкм типовий

- Переваги: Екологічність, відмінна якість обробки

Системи рідких фарб:

- Грунтовки: Збагачений цинком, епоксидний, поліуретановий для захисту від корозії

- Покриття: Поліуретан, фторполімер для стійкості до атмосферних впливів

- Системний дизайн: Кілька шарів для максимального захисту

- Виступ: 15-25 років при правильному проектуванні системи

- Заявки: Морська, хімічна, архітектурна, промислова

Працюючи з нашими фахівцями з нанесення покриттів Bepto Connector, ми розробили багатошарову систему захисту кабельних вводів для морських застосувань: збагачена цинком епоксидна ґрунтовка, проміжне епоксидне покриття та фторполімерне фінішне покриття. Ця система забезпечує 25+ років захисту в морському середовищі, значно перевершуючи одношарові покриття.

Критерії вибору покриття

Екологічні міркування:

- Хімічний вплив: Вимоги до стійкості до кислот, лугів, розчинників

- Температурний діапазон: Граничні робочі та пікові температури

- Ультрафіолетове опромінення: Для зовнішнього застосування потрібні системи, стійкі до ультрафіолетового випромінювання

- Механічні вимоги: Вимоги до стійкості до стирання, ударів, гнучкості

- Електричні властивості: Вимоги до провідності та ізоляції

Вимоги до виконання:

- Термін служби: 5-25 років залежно від критичності застосування

- Доступ для технічного обслуговування: Доцільність та частота повторного покриття

- Початкова вартість: Вартість системи нанесення покриттів проти переваг продуктивності

- Вартість життєвого циклу: Загальна вартість, включаючи обслуговування та заміну

- Дотримання нормативних вимог: Правила охорони навколишнього середовища та техніки безпеки

Забезпечення якості покриття

Стандарти підготовки поверхні:

- Стандарти SSPC/NACE[^5]: Вимоги до чистоти поверхні

- Вимоги до профілю: Шорсткість поверхні для адгезії

- Контроль забруднення: Видалення олії, солі, вологи

- Умови навколишнього середовища: Температура, вологість під час нанесення

- Контроль якості: Протоколи перевірок та випробувань

Тестування продуктивності:

- Випробування сольового розпилювача: ASTM B117, прискорена оцінка корозії

- Циклічне тестування: ASTM D5894, реалістичне моделювання навколишнього середовища

- Випробування на адгезію: Випробування на відрив для перевірки цілісності покриття

- Вимірювання товщини: Однорідність покриття та відповідність специфікаціям

- Польовий моніторинг: Довгострокова перевірка продуктивності

У Bepto Connector ми розуміємо, що запобігання корозії вимагає всебічного розуміння електрохімічних процесів, сумісності матеріалів і факторів навколишнього середовища. Наш вдосконалений вибір матеріалів, обробка поверхні та програми забезпечення якості забезпечують виняткову корозійну стійкість і тривалий термін служби в найагресивніших середовищах.

Висновок

Корозійна хімія фундаментально визначає довговічність кабельних вводів через електрохімічні процеси, які можна контролювати за допомогою правильного вибору матеріалу, аналізу гальванічної сумісності та вдосконаленої обробки поверхні. Розуміння цих механізмів дозволяє інженерам розробляти кабельні вводи, які забезпечують в 10-50 разів довший термін служби в корозійних середовищах.

Успіх вимагає всебічного аналізу умов навколишнього середовища, сумісності матеріалів і стратегій захисту, а не покладання лише на загальні специфікації. Наше глибоке розуміння науки про корозію та великий досвід роботи на місцях гарантує, що ви отримаєте кабельні вводи, оптимізовані для виняткової довговічності у вашому конкретному корозійному середовищі.

Поширені запитання про запобігання корозії в кабельних вводах

З: Як визначити, який матеріал кабельного вводу найкраще підходить для мого корозійного середовища?

A: Проаналізуйте своє конкретне середовище, включаючи температуру, pH, хімічний вплив і рівень хлоридів, а потім зверніться до даних гальванічних серій і таблиць сумісності матеріалів. Для морських умов оптимальними є супердуплексна нержавіюча сталь або інконель, тоді як для хімічної обробки може знадобитися хастеллой або інші спеціальні сплави.

З: Що таке гальванічна корозія і як я можу запобігти її виникненню в моєму кабельному вводі?

A: Гальванічна корозія виникає, коли різнорідні метали електрично з'єднуються в електроліті, викликаючи прискорену корозію більш активного металу. Запобігти цьому можна, використовуючи сумісні матеріали (з різницею потенціалів не більше 0,25 В), електричну ізоляцію за допомогою непровідних прокладок або захисних покриттів для розриву гальванічного ланцюга.

З: Наскільки подовжить термін служби кабельного вводу правильний вибір матеріалу?

A: Правильний вибір матеріалу може подовжити термін служби в 10-50 разів залежно від середовища. Наприклад, заміна вуглецевої сталі на супердуплексну нержавіючу сталь у морській воді може збільшити термін служби з 1-2 років до 25+ років, а сучасні покриття можуть забезпечити додаткове покращення в 5-20 разів.

З: Чи варті поверхневі обробки та покриття додаткових витрат на захист від корозії?

A: Так, обробка поверхні зазвичай коштує на 10-30% більше, але може продовжити термін служби в 5-20 разів, забезпечуючи відмінну рентабельність інвестицій. Наприклад, анодований алюміній коштує на 20% більше, ніж звичайний алюміній, але служить в 10 разів довше в морському середовищі, що призводить до значної економії витрат протягом життєвого циклу.

З: Як я можу переконатися, що мої кабельні вводи будуть стійкими до корозії в моєму конкретному застосуванні?

A: Запитуйте дані корозійних випробувань, характерні для вашого середовища, проводьте пілотні установки для перевірки в польових умовах, визначайте матеріали з перевіреною репутацією в подібних сферах застосування і розгляньте можливість прискорених корозійних випробувань (сольовий туман, циклічні випробування) для перевірки продуктивності перед повним розгортанням.

-

Вивчіть основи електрохімії - науки, що вивчає хімічні реакції, які змушують електрони рухатися. ↩

-

Дізнайтеся про ключові галузеві стандарти від AMPP (раніше NACE/SSPC) для належної підготовки поверхонь перед нанесенням покриття. ↩

-

Дізнайтеся, як ці діаграми потенціал/РН використовуються для прогнозування термодинамічної стабільності та корозійної поведінки металів у водних розчинах. ↩

-

Дослідіть цей механізм руйнування, коли поєднання розтягуючих напружень і корозійного середовища призводить до розтріскування вразливих матеріалів. ↩