Вступ

Думаєте, що всі ізоляційні матеріали для кабельних вводів однакові? Одна електрична пробоїна при високій напрузі може коштувати мільйони через простої та пошкодження обладнання. Діелектрична міцність ізоляційних матеріалів визначає, яку електричну напругу вони можуть витримати до катастрофічного руйнування, що робить цю властивість критично важливою для розподілу електроенергії, промислової автоматизації та застосування у вибухонебезпечних зонах.

Діелектрична міцність1 ізоляційних матеріалів для кабельних вводів різко варіюється від 15-25 кВ/мм для стандартного нейлону до понад 40 кВ/мм для спеціалізованих фторполімерів, причому вибір матеріалу безпосередньо впливає на безпеку системи, номінальну напругу та довготривалу надійність електроустановок. Розуміння цих відмінностей має важливе значення для правильного вибору матеріалу та уникнення дорогих електричних збоїв.

Минулого місяця до нас звернувся Маркус, інженер-електрик сонячної електростанції в Арізоні, який зіткнувся з постійними пошкодженнями ізоляції у своїх комбінаторних коробках постійного струму. Стандартні нейлонові кабельні вводи, які вони використовували, не витримували високих напруг постійного струму та екстремальних температур пустелі, що призводило до відстеження2карбонізації та, зрештою, відключення системи. Цей вид пошкодження діелектрика може каскадно впливати на всю електричну систему, саме тому ми розробили комплексні протоколи випробувань для всіх наших ізоляційних матеріалів при різних напругах і умовах навколишнього середовища.

Зміст

- Що визначає діелектричну міцність матеріалів кабельних вводів?

- Як різні полімерні матеріали порівнюються за електричними характеристиками?

- Які фактори навколишнього середовища впливають на ефективність ізоляції з часом?

- Як випробовуються та сертифікуються діелектричні властивості кабельних вводів?

- У яких критичних сферах застосування потрібна висока діелектрична міцність?

- Висновок

- Поширені запитання про діелектричну міцність кабельних вводів

Що визначає діелектричну міцність матеріалів кабельних вводів?

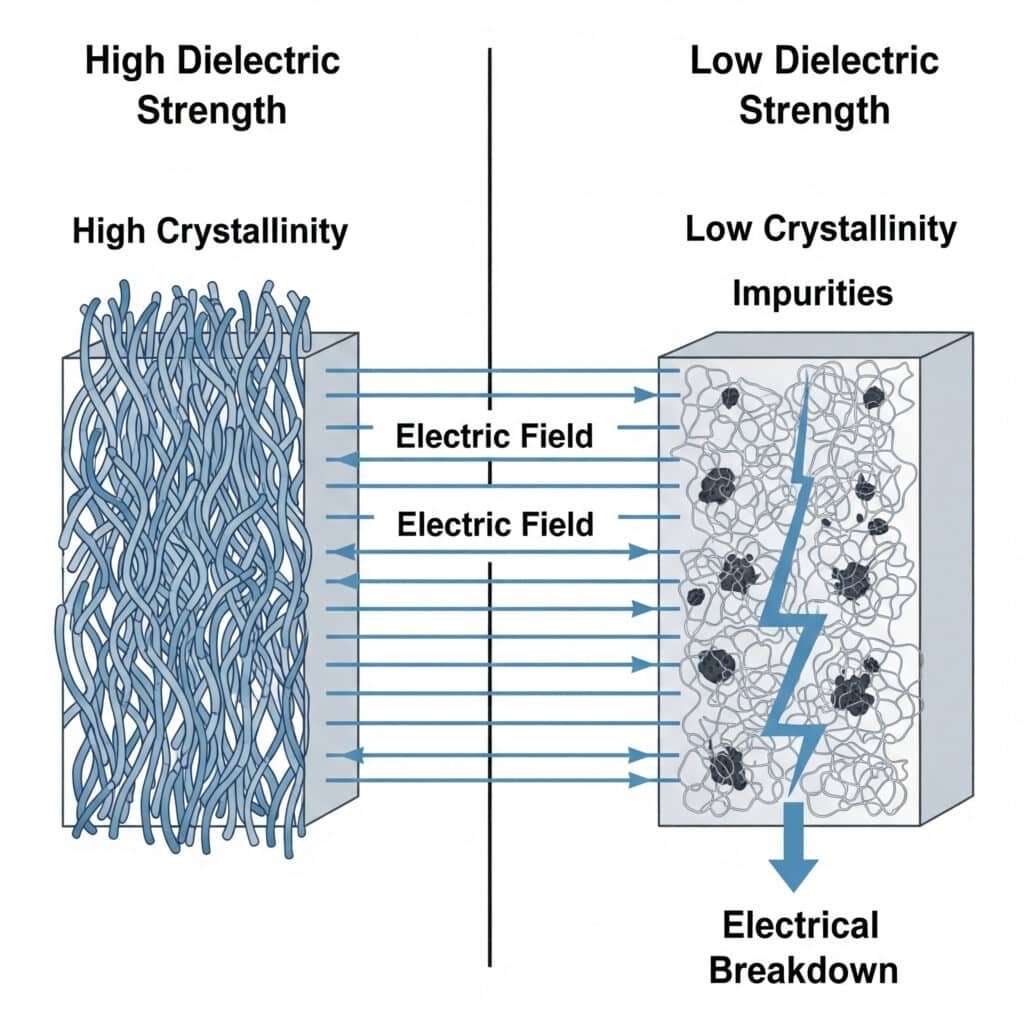

Діелектрична міцність матеріалів кабельних вводів визначається молекулярною структурою, чистотою матеріалу, умовами обробки, рівнем кристалічності і наявністю полярних груп, причому ці фактори в сукупності визначають здатність матеріалу протистояти електричному пробою під впливом високої напруги.

Наука, що стоїть за діелектричною міцністю, включає розуміння того, як електричні поля взаємодіють з полімерними ланцюгами і як електрони рухаються крізь ізоляційні матеріали.

Вплив молекулярної структури

Архітектура полімерних ланцюгів:

Розташування полімерних ланцюгів безпосередньо впливає на діелектричні характеристики. Лінійні ланцюги з мінімальним розгалуженням зазвичай забезпечують кращі ізоляційні властивості, ніж сильно розгалужені структури. У наших нейлонових кабельних вводах використовуються ретельно відібрані сорти полімерів з оптимізованою структурою ланцюгів для забезпечення максимальної діелектричної міцності.

Ефекти кристалічності:

Кристалічні області в полімерах, як правило, мають вищу діелектричну міцність, ніж аморфні області. Ступінь кристалічності можна контролювати під час переробки для оптимізації електричних характеристик:

- Висока кристалічність: Краща діелектрична міцність, але менша гнучкість

- Низька кристалічність: Більш гнучкий, але потенційно нижча пробивна напруга

- Збалансована кристалічність: Оптимальний компроміс для кабельних вводів

Чистота та обробка матеріалів

Контроль домішок:

Навіть незначна кількість струмопровідних домішок може різко знизити діелектричну міцність. Наш виробничий процес включає в себе:

- Очищення сировини

- Чисте середовище для обробки в чистих приміщеннях

- Моніторинг забруднення протягом усього виробництва

- Електричні випробування кінцевого продукту

Температурні ефекти обробки:

Надмірні температури обробки можуть руйнувати полімерні ланцюги, знижуючи діелектричну міцність. Ми підтримуємо точний контроль температури під час лиття під тиском, щоб зберегти властивості матеріалу.

Фундаментальні електричні властивості

Основні електричні властивості, що визначають ефективність діелектрика, включають в себе наступні:

| Власність | Вплив на продуктивність | Типові значення |

|---|---|---|

| Діелектрична міцність | Здатність витримувати пробивну напругу | 15-45 кВ/мм |

| Об'ємний питомий опір3 | Опір струму витоку | 10¹²-10¹⁶ Ω⋅см |

| Діелектрична проникність | Розподіл полів | 2.5-4.5 |

| Тангенс кута діелектричних втрат | Втрата енергії | 0.001-0.05 |

Хасан, який керує електроустановками на кількох нафтохімічних об'єктах у Кувейті, зрозумів важливість цих властивостей, коли стандартні кабельні вводи вийшли з ладу під час рутинних високовольтних випробувань. Ми працювали разом, щоб визначити високоефективні матеріали з перевіреними діелектричними властивостями, гарантуючи, що його установки відповідають найсуворішим стандартам електробезпеки.

Як різні полімерні матеріали порівнюються за електричними характеристиками?

Різні полімерні матеріали мають дуже різні електричні характеристики: фторполімери, такі як ПТФЕ, мають найвищу діелектричну міцність (40+ кВ/мм), за ними йдуть спеціалізовані нейлони (20-30 кВ/мм), тоді як стандартні термопласти зазвичай забезпечують 15-25 кВ/мм, залежно від рецептури та обробки.

Високоефективні матеріали

Фторполімери (PTFE, FEP, PFA):

Ці матеріали є золотим стандартом електроізоляції:

- Міцність діелектрика: 40-60 кВ/мм

- Відмінна хімічна стійкість

- Широкий діапазон температур (від -200°C до +260°C)

- Практично нульове поглинання вологи

- Чудова довгострокова стабільність

Спеціалізовані інженерні пластмаси:

Удосконалені формули, розроблені для електричних застосувань:

- Модифіковані капрони: 25-35 кВ/мм

- Поліфеніленоксид (PPO): 30-40 кВ/мм

- Поліефіримід (PEI): 25-30 кВ/мм

- Відмінні механічні властивості в поєднанні з електричними характеристиками

Стандартні промислові матеріали

Нейлон 6/6 і нейлон 12:

Наші найпоширеніші матеріали кабельних вводів забезпечують хороші електричні характеристики:

- Стандартні марки: 15-20 кВ/мм

- Склонаповнені марки: 18-25 кВ/мм

- Вогнестійкі марки: 12-18 кВ/мм

- Економічно ефективний для більшості застосувань

Поліпропілен і поліетилен:

Недорогі варіанти для конкретних застосувань:

- Поліпропілен: 20-25 кВ/мм

- ПНД: 18-22 кВ/мм

- Хороша хімічна стійкість

- Обмежений діапазон температур

Критерії вибору матеріалу

Вимоги до номінальної напруги:

- Низька напруга (<1кВ): Стандартний нейлон достатній

- Середня напруга (1-35 кВ): Покращений нейлон або інженерні пластмаси

- Висока напруга (>35 кВ): Фторполімери або спеціалізовані сполуки

Екологічні міркування:

- Застосування в приміщенні: Часто достатньо стандартних матеріалів

- Застосування на відкритому повітрі: Потрібні УФ-стабілізовані матеріали

- Хімічний вплив: Перевага надається фторполімерам

- Висока температура: Потрібні термостабілізовані склади

Аналіз ефективності та витрат

| Категорія матеріалу | Відносна вартість | Діелектрична міцність | Найкращі програми |

|---|---|---|---|

| Стандартний нейлон | 1x | 15-20 кВ/мм | Загальнопромислові |

| Покращений нейлон | 1.5x | 20-30 кВ/мм | Середня напруга |

| Інженерні пластмаси | 3-5x | 25-40 кВ/мм | Висока продуктивність |

| Фторполімери | 8-15x | 40-60 кВ/мм | Критичні програми |

Маркус з сонячної електростанції в Арізоні виявив, що інвестиції у високоякісні матеріали фактично знизили загальну вартість володіння. Хоча початкова вартість матеріалів була в 3 рази вищою, усунення збоїв і технічне обслуговування більш ніж окупило інвестиції протягом 25-річного терміну служби системи.

Які фактори навколишнього середовища впливають на ефективність ізоляції з часом?

Фактори навколишнього середовища, включаючи температурний цикл, ультрафіолетове опромінення, поглинання вологи, хімічне забруднення і механічне навантаження, значно погіршують характеристики ізоляції з часом, при цьому діелектрична міцність потенційно може знизитися на 20-50% залежно від типу матеріалу і умов впливу.

Вплив температури на діелектричні характеристики

Термічне старіння:

Підвищена температура прискорює деградацію полімерного ланцюга:

- Розщеплення ланцюга зменшує молекулярну масу

- Окислення створює провідні шляхи

- Зміна кристалічності впливає на електричні властивості

- Теплове розширення створює механічну напругу

Вплив температурного циклу:

Повторювані цикли нагрівання та охолодження спричиняють:

- Диференціальне напруження розширення

- Утворення мікротріщин

- Розшарування інтерфейсу

- Ефекти прискореного старіння

Наші випробування показують, що діелектрична міцність зазвичай зменшується на 2-5% на кожні 10°C підвищення температури, причому точна залежність залежить від типу матеріалу і часу перебування при температурі.

Вплив вологи та вологості

Механізми поглинання води:

Різні матеріали мають різну сприйнятливість до вологи:

- Нейлон: 2-8% водопоглинання (значний вплив)

- Фторполімери: <0.01% (мінімальний вплив)

- Інженерні пластмаси: 0.1-2% (помірний вплив)

Електричний вплив вологи:

Поглинання води впливає на електричні властивості через:

- Знижений об'ємний опір

- Підвищені діелектричні втрати

- Нижча пробивна напруга

- Покращена чутливість до відстеження

Вплив ультрафіолету та радіації

Механізми фотодеградації:

УФ-випромінювання розриває полімерні ланцюги і створює:

- Вільні радикали, які поширюють пошкодження

- Карбонільні групи, що знижують ізоляцію

- Поверхневе крейдування та розтріскування

- Зміна кольору вказує на деградацію

Стратегії пом'якшення наслідків:

- УФ-стабілізатори в рецептурі матеріалів

- Пігментація вуглецевої сажі для зовнішнього застосування

- Захисні покриття, де це можливо

- Регулярні перевірки та графіки заміни

Хімічний вплив на навколишнє середовище

Агресивний хімічний вплив:

Промислове середовище часто містить хімічні речовини, які впливають на ізоляційні матеріали:

- Кислоти: спричиняють гідроліз чутливих полімерів

- Основи: Атакуйте естерні зв'язки

- Розчинники: Викликають набряк і пластифікацію

- Масла: Проникають і погіршують електричні властивості

Оцінка сумісності матеріалів:

Ми підтримуємо великі бази даних хімічної сумісності для всіх наших матеріалів, допомагаючи клієнтам вибрати відповідні марки для конкретних середовищ.

Довгострокове прогнозування продуктивності

Тестування на прискорене старіння:

Ми використовуємо стандартизовані методи тестування для прогнозування довгострокової продуктивності:

- Термічне старіння згідно з ASTM D3045

- Вплив ультрафіолету згідно з ASTM G154

- Випробування на вологість згідно з ASTM D2565

- Комбіноване стрес-тестування для реалістичних умов

Оцінка терміну служби:

На основі нашого тестування, типові очікування щодо терміну служби такі:

- Стандартний нейлон: 10-15 років (в приміщенні), 5-8 років (на вулиці)

- Покращений нейлон: 15-20 років (в приміщенні), 8-12 років (на вулиці)

- Інженерні пластики: 20-25 років (всередині приміщень), 12-18 років (зовні)

- Фторполімери: 25+ років у більшості середовищ

Як випробовуються та сертифікуються діелектричні властивості кабельних вводів?

Діелектричні властивості кабельних вводів перевіряються за допомогою стандартизованих методів, включаючи ASTM D1494 на діелектричну міцність, IEC 60695 на опір відстеження та UL 746A на електричні характеристики, причому випробування проводилися при різних температурах, рівнях вологості та напрузі, щоб забезпечити надійну роботу.

Стандартні методи випробувань

ASTM D149 - Напруга пробою діелектрика:

Цей фундаментальний тест вимірює напругу, при якій відбувається електричний пробій:

- Короткочасні випробування: Швидке підвищення напруги до пробою

- Покрокові тести: Поступове підвищення напруги

- Випробування з повільним наростанням напруги: Тривалий час на кожному рівні напруги

- Результати представлені в кВ/мм для порівняння матеріалів

IEC 60112 - Порівняльний індекс відстеження (CTI):

Вимірює стійкість до відстеження у вологих умовах:

- Розчин електроліту наноситься на поверхню

- Електрична напруга між електродами

- Зафіксовано час до відстеження несправності

- Критично важливо для зовнішнього та вологого застосування

UL 746A - Електричні характеристики:

Комплексна оцінка в тому числі:

- Діелектрична міцність при різних температурах

- Вимірювання опору дуги

- Випробування на запалювання дуги сильним струмом

- Довгострокові дослідження електричного старіння

Наші можливості тестування в Bepto

Власна випробувальна лабораторія:

Ми інвестували в комплексне обладнання для електричних випробувань:

- Високовольтні випробувальні установки AC/DC до 100 кВ

- Кліматичні камери (від -40°C до +200°C, 95% RH)

- Обладнання для відстеження та ерозійних випробувань

- Автоматизовані системи збору даних

Контроль якості тестування:

Це проходить кожна партія продукції:

- Перевірка діелектричної міцності

- Вимірювання об'ємного опору

- Порівняльне тестування індексу відстеження

- Візуальний огляд на наявність дефектів

Вимоги до сертифікації

Відповідність міжнародним стандартам:

Наші кабельні вводи відповідають різним міжнародним електротехнічним стандартам:

- IEC 62444: Кабельні вводи для електричних установок

- UL 514B: Кабельні, трубні та кабельні фітинги

- CSA C22.2 №18: Розподільні коробки, фітинги та кришки

- ATEX/IECEx: Вибухозахищене електрообладнання

Тестова документація:

Ми надаємо вичерпні тестові звіти, в тому числі:

- Сертифікати матеріалів з електричними властивостями

- Результати тестування виробничих партій

- Дані дослідження довготривалого старіння

- Перевірка продуктивності для конкретної програми

Протоколи екологічних випробувань

Комбіноване стрес-тестування:

Реальні умови включають кілька одночасних стресів:

- Температура + вологість + електрична напруга

- Ультрафіолетове опромінення + термоциклювання + напруга

- Хімічний вплив + механічний вплив + електричне поле

- Вібрація + температура + висока напруга

Прискорене тестування на довговічність:

Ми використовуємо умови підвищеного навантаження для прогнозування довгострокової продуктивності:

- Моделювання Арреніуса для температурних ефектів

- Модель Пека для прискорення вологості

- Модель Ейрінга для множинних стресових факторів

- Статистичний аналіз для довірчих інтервалів

Після кількох інцидентів, пов'язаних з електричними несправностями, на підприємстві Хассана тепер необхідна комплексна документація з електричних випробувань усіх кабельних з'єднань. Наші детальні звіти про випробування та сертифікаційні пакети допомогли його відділу закупівель приймати обґрунтовані рішення, дотримуючись при цьому суворих вимог безпеки.

У яких критичних сферах застосування потрібна висока діелектрична міцність?

Критично важливими сферами застосування, де потрібні кабельні вводи з високою діелектричною міцністю, є системи виробництва і розподілу електроенергії, установки відновлюваної енергетики, центри управління промисловими двигунами, електрообладнання для небезпечних зон і високовольтні випробувальні установки, де електричний пробій може призвести до катастрофічних збоїв, загрози безпеці і дорогого простою.

Виробництво та розподіл електроенергії

Електричні підстанції:

Високовольтне комутаційне обладнання вимагає виняткової ізоляції:

- Рівні напруги: від 4,16 кВ до 765 кВ

- Вимоги до діелектричної міцності: >30 кВ/мм

- Екологічні проблеми: Зовнішній вплив, забруднення

- Критичність безпеки: Збій може вплинути на тисячі клієнтів

Застосування на електростанціях:

З'єднання генератора і трансформатора вимагають надійної ізоляції:

- Висока концентрація електричної напруги

- Підвищені робочі температури

- Хімічний вплив систем охолодження

- Вібрація та механічні навантаження

Системи відновлюваної енергетики

Вітроенергетичні установки:

Унікальні виклики для ізоляції кабельних вводів:

- Велика висота зі зниженою щільністю повітря

- Екстремальні коливання температури

- Постійна вібрація та рух

- Вплив удару блискавки

- Складний доступ для технічного обслуговування

Досвід роботи Маркуса на сонячній електростанції висвітлив специфічні проблеми систем постійного струму:

- Підвищений ризик поломки через напругу постійного струму

- Питання відстеження та карбонізації

- Температурний цикл від сонячного нагріву

- Ультрафіолетова деградація в умовах пустелі

Сонячні фотоелектричні системи:

Електричні системи постійного струму створюють унікальні проблеми з ізоляцією:

- Напруга постійної напруги відрізняється від напруги змінного струму

- Вищий ризик збоїв у відстеженні

- Екстремальні температури у зовнішніх установках

- Вимоги до терміну служби 25+ років

Управління промисловими двигунами

Частотно-регульований привід (ЧРП)5 Заявки:

Високочастотне перемикання створює електричну напругу:

- Стрибки напруги через перемикання ШІМ

- Висока напруга dv/dt на ізоляцію

- Електромагнітні перешкоди, що викликають занепокоєння

- Ефекти гармонійних спотворень

Високовольтні з'єднання електродвигунів:

Двигуни середньої напруги потребують спеціальної ізоляції:

- Робоча напруга від 2,3 кВ до 13,8 кВ

- Перенапруга від перемикань

- Міркування щодо часткового вивантаження

- Обмеження напруги зародження корони

Установки для вибухонебезпечних зон

Вимоги до вибухозахищеності:

Електробезпека в небезпечних зонах вимагає виняткової ізоляції:

- Забезпечення цілісності факела полум'я

- Можливості стримування дуги

- Обмеження по температурі поверхні

- Довготривала надійність у суворих умовах експлуатації

Хімічні заводи:

Корозійне середовище кидає виклик ізоляційним матеріалам:

- Вимоги до хімічної сумісності

- Екстремальні температури та тиск

- Критичність системи безпеки

- Вимоги щодо дотримання нормативних вимог

Випробувальне та вимірювальне обладнання

Високовольтні випробувальні лабораторії:

Дослідницькі та випробувальні центри вимагають максимальної продуктивності:

- Рівні напруги понад 1 МВ

- Вимоги до точності вимірювання

- Безпека персоналу та обладнання

- Потреби в контролі забруднення

Виробництво електричного обладнання:

Виробничі випробування вимагають надійної ізоляції:

- Повторні високовольтні випробування

- Послідовні вимоги до продуктивності

- Інтеграція системи автоматизованого тестування

- Документація із забезпечення якості

Вибір матеріалу для конкретного застосування

| Категорія застосування | Діапазон напруги | Рекомендовані матеріали | Основні вимоги |

|---|---|---|---|

| Контроль низької напруги | <1кВ | Стандартний нейлон | Економічно ефективний, надійний |

| Потужність середньої напруги | 1-35 кВ | Покращений нейлон/інженерні пластмаси | Збалансована продуктивність |

| Високовольтні системи | >35 кВ | Фторполімери/спеціалізовані сполуки | Максимальна продуктивність |

| Небезпечні зони | Різне | Сертифіковані матеріали | Дотримання техніки безпеки |

Висновок

Розуміння діелектричної міцності ізоляційних матеріалів, що використовуються в кабельних вводах, має фундаментальне значення для безпеки та надійності електричних систем. Від стандартних нейлонових матеріалів, що забезпечують адекватну продуктивність для низьковольтних застосувань, до спеціалізованих фторполімерів, що забезпечують виняткову діелектричну міцність для критично важливих високовольтних систем, вибір матеріалу безпосередньо впливає на продуктивність і безпеку системи. Наші комплексні можливості тестування та глибоке розуміння матеріалознавства гарантують, що наші клієнти отримують кабельні вводи з електричними характеристиками, що відповідають їхнім конкретним вимогам. Незалежно від того, чи працюєте ви з системами відновлюваної енергетики, управлінням промисловими двигунами або установками в небезпечних зонах, правильний вибір матеріалу, заснований на вимогах до діелектричної міцності, має важливе значення для довгострокового успіху і безпеки системи.

Поширені запитання про діелектричну міцність кабельних вводів

З: Яка діелектрична міцність необхідна для мого кабельного вводу?

A: Вимоги до діелектричної міцності залежать від напруги вашої системи та факторів безпеки. Для низької напруги (<1 кВ) достатньо 15-20 кВ/мм. Середня напруга (1-35 кВ) вимагає 25-35 кВ/мм, тоді як високовольтні системи потребують матеріалів 40+ кВ/мм з відповідним запасом міцності.

З: Як температура впливає на діелектричну міцність кабельного вводу?

A: Міцність діелектрика зазвичай зменшується на 2-51ТП3Т на кожні 10°C підвищення температури, причому точна залежність залежить від типу матеріалу. Для високотемпературних застосувань потрібні матеріали з підвищеною термічною стабільністю і вищою базовою діелектричною міцністю, щоб підтримувати продуктивність.

З: Чи може волога знизити електричні характеристики кабельних вводів?

A: Так, поглинання вологи значно знижує діелектричну міцність і збільшує струм витоку. Нейлон може поглинати 2-8% води, різко впливаючи на електричні властивості, в той час як фторполімери поглинають <0,01% і зберігають стабільні характеристики у вологих умовах.

З: У чому різниця між випробуваннями діелектричної міцності на змінному і постійному струмі?

A: Випробування постійним струмом часто показують вищі пробивні напруги, ніж випробування змінним струмом, але напруга постійного струму може спричинити проблеми з відстеженням і карбонізацією, які не спостерігаються при випробуваннях змінним струмом. Багато застосувань вимагають проведення випробувань як на змінному, так і на постійному струмі, щоб повністю охарактеризувати характеристики ізоляції за різних умов електричного напруження.

З: Як довго ізоляційні матеріали кабельних вводів зберігають свою діелектричну міцність?

A: Термін служби залежить від матеріалу та середовища. Стандартний нейлон зберігає продуктивність протягом 10-15 років у приміщенні, тоді як фторполімери можуть перевищувати 25 років у більшості середовищ. Тестування на прискорене старіння допомагає спрогнозувати довгострокові характеристики за певних умов експлуатації.

-

Вивчіть визначення діелектричної проникності - максимального електричного поля, яке матеріал може витримати без електричного пробою. ↩

-

Розуміти процес електричного трекінгу, коли на поверхні ізоляційного матеріалу утворюється струмопровідна доріжка. ↩

-

Дізнайтеся, що таке об'ємний опір - міра власного опору матеріалу струму витоку, що протікає через його об'єм. ↩

-

Ознайомтеся зі сферою застосування стандарту ASTM D149, основного методу визначення напруги пробою діелектрика твердих ізоляційних матеріалів. ↩

-

Вивчіть принципи роботи ЧРП і те, як вони керують швидкістю асинхронних двигунів змінного струму, змінюючи вхідну частоту і напругу. ↩