Вступ

Ви коли-небудь замислювалися над тим, чому деякі пластикові кабельні вводи для зовнішньої прокладки вицвітають до потворного жовтого або крейдяно-білого кольору протягом декількох місяців, в той час як інші зберігають свій первісний колір протягом десятиліть? Ультрафіолетове випромінювання, перепади температур та вплив навколишнього середовища можуть швидко руйнувати полімерні барвники, що призводить не лише до естетичних проблем, але й до фактичної структурної слабкості та передчасного виходу з ладу самого матеріалу з'єднувача.

Стабільність кольору в зовнішніх пластикових кабельних вводах залежить від вибору УФ-стійкого пігменту, сумісності полімерної матриці та пакетів стабілізаторів, причому правильно підібрані матеріали зберігають цілісність кольору протягом 10-20 років, тоді як нестабілізовані пластмаси можуть значно вицвітати протягом 6-12 місяців після зовнішнього впливу. Розуміння наукової основи деградації кольору має вирішальне значення для вибору залоз, які збережуть свій зовнішній вигляд і продуктивність протягом усього терміну служби.

Минулого року до нас звернувся Роберт, менеджер з експлуатації телекомунікаційної компанії в Техасі, який виявив, що сотні зовнішніх кабельних вводів перетворилися з чорних на коричневі і стали крихкими всього через 18 місяців після встановлення. Зміна кольору насправді була ранньою ознакою деградації під впливом ультрафіолету, яка зрештою призвела до розтріскування і потрапляння води. Така передчасна поломка може коштувати тисячі доларів на заміну деталей та ремонт, тому ми інвестували значні кошти в передові технології фарбування та прискорене тестування на стійкість до атмосферних впливів для всіх наших пластикових кабельних вводів, призначених для зовнішнього застосування.

Зміст

- Що спричиняє деградацію кольору в зовнішніх пластикових кабельних вводах?

- Як різні типи пігментів впливають на довготривалу стійкість кольору?

- Яку роль відіграють УФ-стабілізатори у збереженні цілісності кольору?

- Як можна передбачити показники стабільності кольору до встановлення?

- Які найкращі практики вибору стійких до фарбування кабельних вводів?

- Висновок

- Поширені запитання про стабільність кольору в кабельних вводах

Що спричиняє деградацію кольору в зовнішніх пластикових кабельних вводах?

Погіршення кольору зовнішніх пластикових кабельних вводів в основному спричинене руйнуванням під дією ультрафіолетового випромінювання хромофор1 До деградації пігментів призводить руйнування молекул пігментів, термічне окислення полімерних ланцюгів, фотохімічні реакції між барвниками та пластиковою матрицею, а також фактори навколишнього середовища, такі як озон, волога та циклічність температур, що прискорюють ці процеси деградації.

Наука про деградацію кольору включає в себе складні фотохімічні реакції, які відбуваються на молекулярному рівні, коли пластикові матеріали піддаються впливу зовнішніх умов.

Вплив УФ-випромінювання на барвники

Механізми фотодеградації:

Коли ультрафіолетові фотони потрапляють на молекули пігменту, вони надають достатньо енергії для розриву хімічних зв'язків:

- Руйнування хромофорів: Молекулярні структури, що виробляють колір, пошкоджуються

- Розщеплення ланцюга: Деградація полімерної основи впливає на зв'язування пігменту

- Утворення вільних радикалів: Ініціює каскадні реакції деградації

- Окислювальні процеси: Кисень з'єднується з деградованими молекулами, створюючи нові кольори

Ефекти, специфічні для довжини хвилі:

Різні довжини УФ-хвиль спричиняють різні типи пошкоджень:

- UV-C (200-280 нм): Найбільш енергійний, викликає швидке руйнування

- УФ-В (280-315 нм): Значний вплив на більшість органічних пігментів

- УФ-А (315-400 нм): Менша енергія, але висока інтенсивність, викликає поступове вицвітання

- Видиме світло (400-700 нм): Може впливати на деякі чутливі барвники

Прискорена температурна деградація

Тепловий вплив на стійкість кольору:

Високі температури прискорюють всі процеси деградації:

- Підвищений молекулярний рух збільшує швидкість реакції

- Термічне окислення створює сполуки, що змінюють колір

- Міграція пігменту в полімерній матриці

- Зміни кристалічності впливають на розсіювання світла та видимий колір

Наше тестування показує, що кожні 10°C підвищення температури приблизно подвоює швидкість деградації кольору, відповідно до Відношення Арреніуса2 який керує більшістю хімічних реакцій.

Фактори екологічного стресу

Вологість і вологість:

Вода прискорює деградацію через кілька механізмів:

- Гідроліз вразливих хімічних зв'язків

- Посилене проникнення ультрафіолету через набряклий полімер

- Каталітичний вплив на реакції окислення

- Циклічне заморожування-відтавання створює мікротріщини

Хімічний вплив:

Промислове та міське середовище створюють додаткові стресові фактори:

- Кислотні дощі: вплив рН на стабільність пігменту

- Озон: Потужний окислювач

- Промислові забруднювачі: Каталізують реакції деградації

- Сольовий аерозоль: Прискорює корозію та деградацію в прибережних районах

Інсталяція Роберта в Техасі зазнала ідеального шторму факторів деградації: інтенсивне ультрафіолетове випромінювання, високі температури, що сягали 50°C на чорних поверхнях, вологість, зумовлена погодою на узбережжі Мексиканської затоки, та промислові забруднювачі з розташованих поблизу нафтохімічних підприємств. Ця комбінація прискорила процес деградації, який мав би тривати 15 років, до 18 місяців.

Як різні типи пігментів впливають на довготривалу стійкість кольору?

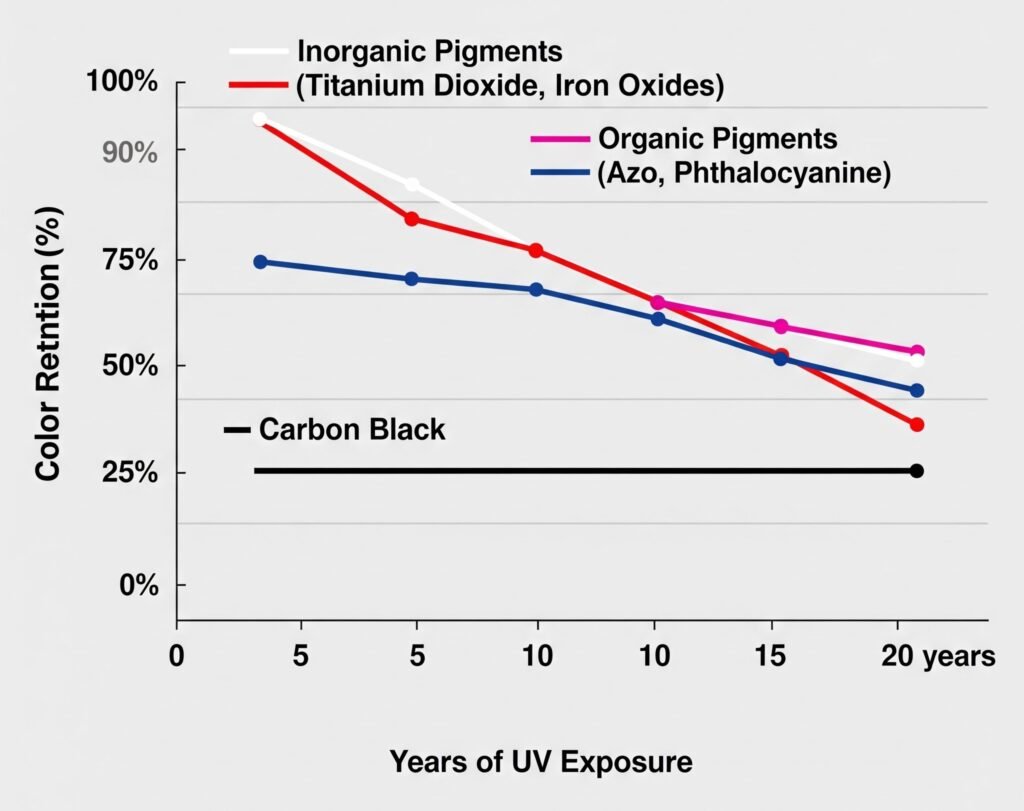

Різні типи пігментів демонструють дуже різні показники стійкості кольору: неорганічні пігменти, такі як діоксид титану та оксиди заліза, забезпечують чудову стійкість до ультрафіолету протягом 15-20 років, тоді як органічні пігменти варіюються в широкому діапазоні від 2 до 15 років залежно від молекулярної структури, а сажа пропонує найкращу загальну стійкість для темних кольорів.

Неорганічні пігменти - золотий стандарт

Діоксид титану (білий):

Найбільш стійкий до ультрафіолетового випромінювання пігмент для пластиків:

- Відмінна непрозорість і яскравість

- Фотокаталітичну активність можна контролювати за допомогою обробки поверхні

- 15-20 років збереження кольору в правильно розроблених системах

- Сумісний з більшістю полімерних систем

Оксиди заліза (червоний, жовтий, коричневий, чорний):

Природні та синтетичні оксиди заліза забезпечують чудову стабільність:

- Хімічно інертний за більшості умов

- Термостійкий до високих температур

- Відмінні показники світлостійкості

- Економічно вигідний для кольорів земляних відтінків

Зелений оксид хрому:

Чудовий зелений пігмент для зовнішніх робіт:

- Виняткова стійкість до ультрафіолетового випромінювання та температури

- Хімічна стійкість до кислот і лугів

- Зберігає колір в екстремальних умовах

- Вища вартість, але відмінна продуктивність

Технічний вуглець - ідеальний темний пігмент

Чудовий захист від ультрафіолету:

Сажа3 дає подвійну вигоду:

- Відмінна стабільність кольору (практично не вицвітає)

- УФ-екранування захищає основний полімер

- Доступні провідникові марки для застосування в системах ЕМС

- Економічно вигідний для чорних кабельних вводів

Міркування щодо якості:

Не всі технічні вуглеці однакові:

- Розмір частинок впливає на колір і властивості

- Обробка поверхні впливає на дисперсію

- Рівень чистоти впливає на довгострокову стабільність

- Умови обробки впливають на кінцеву продуктивність

Органічні пігменти - змінні характеристики

Високоефективні органічні пігменти:

Сучасні органічні пігменти можуть забезпечити хорошу стійкість на відкритому повітрі:

- Хінакридон: Відмінні червоні та фіолетові (8-12 років)

- Фталоціанін: Стабільні сині та зелені кольори (10-15 років)

- Перилен: Довговічні червоні та бордові кольори (8-12 років)

- DPP (дикетопіролопірол): Високоефективні червоні та оранжеві (6-10 років)

Стандартні органічні пігменти:

Традиційні органічні барвники мають обмежену стійкість на відкритому повітрі:

- Азопігменти: Типовий термін служби 2-5 років

- Озерні пігменти: Загалом погана стійкість на відкритому повітрі

- Флуоресцентні пігменти: Швидке вицвітання (від 6 місяців до 2 років)

- Системи на основі барвників: Не рекомендується для зовнішнього застосування

Ефекти завантаження та диспергування пігменту

Вплив концентрації:

Навантаження пігменту впливає як на колір, так і на стійкість:

- Більш високі навантаження зазвичай покращують збереження кольору

- Оптимальне навантаження залежить від типу пігменту

- Перевантаження може спричинити проблеми з обробкою

- Недовантаження знижує захист від ультрафіолету

Якість дисперсії:

Правильна дисперсія пігменту має вирішальне значення:

- Погана дисперсія створює слабкі місця для деградації

- Агломеровані частинки спричиняють зміну кольору

- Обробка поверхні покращує сумісність

- Умови обробки впливають на кінцеву дисперсність

Рекомендації щодо вибору кольору

| Сімейство кольорів | Рекомендовані пігменти | Очікувана довговічність | Фактор витрат |

|---|---|---|---|

| Білий | TiO2 + УФ-стабілізатори | 15-20 років | 1.5x |

| Чорний. | Сажа | 20+ років | 1.2x |

| Червоний | Оксид заліза або хінакридон | 10-15 років | 2-3x |

| Синій | Фталоціанін | 10-15 років | 2-4x |

| Зелений | Оксид хрому або фталевий | 12-18 років | 2-5x |

| Жовтий | Оксид заліза (обмежена кількість відтінків) | 15+ років | 2-3x |

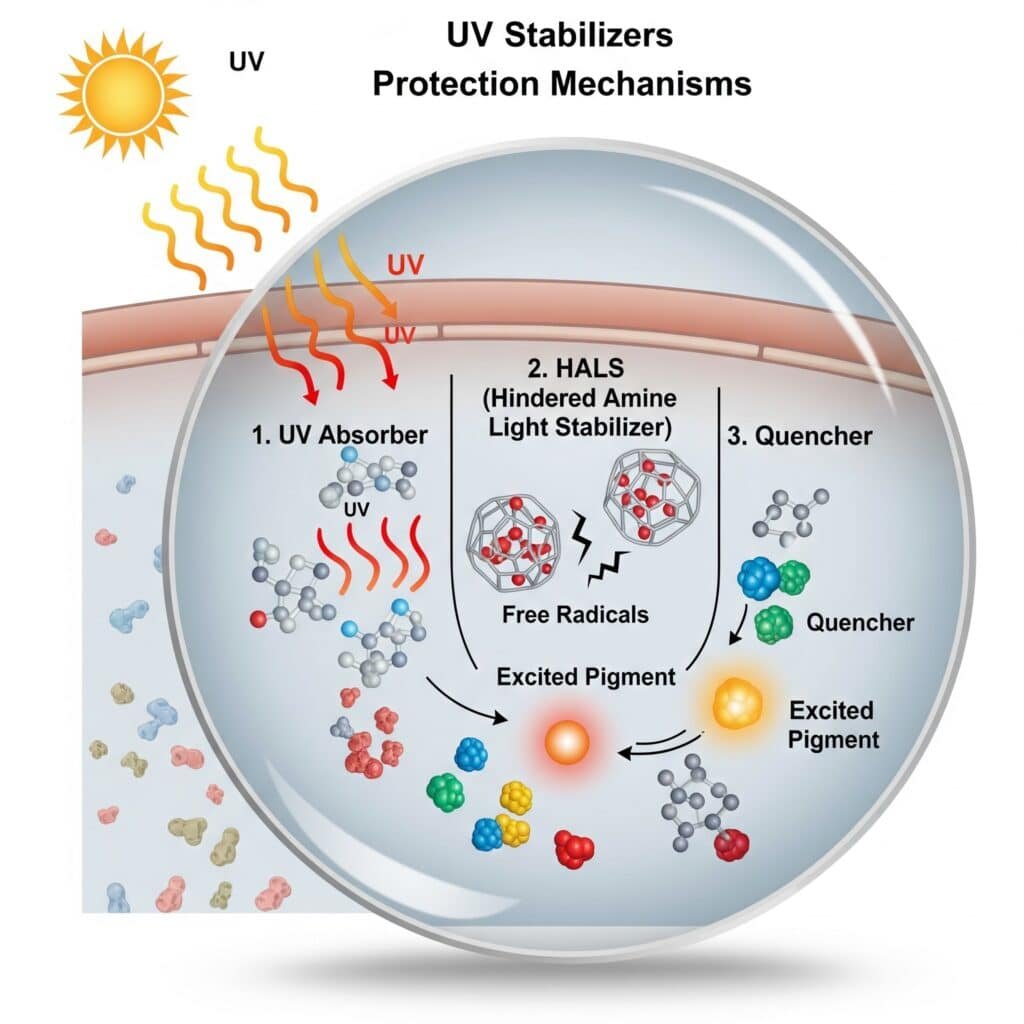

Яку роль відіграють УФ-стабілізатори у збереженні цілісності кольору?

УФ-стабілізатори відіграють вирішальну роль у збереженні цілісності кольору, поглинаючи шкідливе УФ-випромінювання, гасячи збуджені стани хромофорів, виводячи вільні радикали та розкладаючи гідропероксиди до того, як вони можуть спричинити реакції зміни кольору, причому правильно стабілізовані системи демонструють у 3-5 разів довше збереження кольору порівняно з нестабілізованими матеріалами.

Типи УФ-стабілізаторів

Поглиначі ультрафіолету (UVA):

Ці сполуки поглинають ультрафіолетове випромінювання і перетворюють його на нешкідливе тепло:

- Бензотриазоли: Захист широкого спектру дії, відмінно підходить для більшості застосувань

- Бензофенони: Економічно ефективні, добре підходять для тонких перетинів

- Триазини: Висока ефективність, відмінна довговічність

- Гідроксифенілтриазини: Новітня технологія, чудова ефективність

Стабілізатори світла з утрудненими амінами (HALS)4:

Вони забезпечують довготривалий захист завдяки регенеративному механізму:

- Виводить вільні радикали, що утворюються під час ультрафіолетового опромінення

- Цикл самовідновлення забезпечує довготривалий захист

- Особливо ефективний для поліолефінів та інженерних пластмас

- Синергетичний ефект у поєднанні з УФ-поглиначами

Гасителі:

Спеціалізовані добавки, що дезактивують збуджені стани хромофорів:

- Запобігання передачі енергії молекулам кисню

- Зменшити утворення хімічно активних речовин

- Особливо важливо для чутливих органічних пігментів

- Часто використовується в поєднанні з іншими стабілізаторами

Критерії вибору стабілізатора

Сумісність з полімерами:

Різні стабілізатори краще працюють з певними полімерами:

- Нейлонові системи: Перевага надається бензотриазольним УФ-поглиначам

- Поліолефіни: HALS забезпечують чудовий захист

- Інженерні пластики: Триазинові УФ-поглиначі часто є оптимальними

- Тестування на сумісність необхідне для кожної системи

Стабільність обробки:

Стабілізатори повинні витримувати виробничі умови:

- Термічна стабільність під час лиття під тиском

- Хімічна сумісність з іншими добавками

- Мінімальний вплив на технологічні характеристики

- Відсутність негативного впливу на кінцеві властивості

Синергетичні системи стабілізації

Комбіновані підходи:

Найкращу стабільність кольору забезпечують ретельно збалансовані системи:

- Поглинач ультрафіолету + HALS: Взаємодоповнюючі механізми захисту

- Первинні + вторинні антиоксиданти: Запобігання термічній деградації

- Дезактиватори металів: Запобігання деградації каталізатора

- Обробка стабілізаторів: Захист під час виробництва

Міркування щодо оптимізації:

Системи стабілізаторів вимагають ретельної оптимізації:

- Рівень завантаження впливає на вартість і продуктивність

- Взаємодія між різними стабілізаторами

- Вплив на інші властивості (механічні, електричні)

- Відповідність нормативним вимогам для конкретних застосувань

Реальні дані про продуктивність

Засновано на результатах наших масштабних випробувань на відкритому повітрі в Арізоні та Флориді:

Нестабілізовані нейлонові кабельні вводи:

- Значна зміна кольору: 6-12 місяців

- Крейдування поверхні: 12-18 місяців

- Втрата механічних властивостей: 18-24 місяці

Правильно стабілізовані системи:

- Мінімальна зміна кольору: 5-8 років

- Зберігається цілісність поверхні: 10-15 років

- Механічні властивості стабільні: 15-20 років

Хасан, який керує кількома нафтохімічними підприємствами в Саудівській Аравії, дізнався про важливість належної стабілізації, коли його початкова закупівля кабельних сальників була зосереджена виключно на вартості. Після швидкого вицвітання кольору і подальшого розтріскування в суворих умовах пустелі, ми разом працювали над визначенням належним чином стабілізованих матеріалів. Вища початкова вартість була більш ніж компенсована усуненням передчасних замін і проблем з технічним обслуговуванням.

Як можна передбачити показники стабільності кольору до встановлення?

Стабільність кольору можна передбачити за допомогою прискорених випробувань на атмосферне вивітрювання з використанням ксенонової дуги або УФ-флуоресцентних камер, випробувань на природне зовнішнє опромінення, спектрофотометричного вимірювання кольору та математичного моделювання на основі розрахунків енергії активації, причому належне тестування дає надійні прогнози щодо 10-20-річної експлуатації на відкритому повітрі протягом 6-12 місяців після лабораторних випробувань.

Прискорені методи випробувань на стійкість до атмосферних впливів

ASTM G1555 - Тестування ксенонової дуги:

Золотий стандарт для прогнозування довговічності на відкритому повітрі:

- Симуляція повного спектру сонячного випромінювання

- Контрольована температура та вологість

- Цикли розпилення води імітують дощ

- Типова тривалість випробування: 2000-5000 годин

- Коефіцієнти кореляції встановлені для різних кліматичних зон

ASTM G154 - УФ-флуоресцентне тестування:

Економічно ефективний метод скринінгу:

- Флуоресцентні лампи UV-A або UV-B

- Цикли конденсації імітують росу

- Вища інтенсивність ультрафіолету прискорює тестування

- Хороша кореляція для УФ-чутливих матеріалів

- Швидші результати, але менш комплексні

Протокол тестування QUV:

Наше стандартне тестування включає в себе:

- 4 години ультрафіолетового опромінення при 60°C

- 4 години конденсації при 50°C

- Безперервні 8-годинні цикли

- Вимірювання кольору кожні 500 годин

- Тестування триває до 3000+ годин

Вимірювання та аналіз кольору

Спектрофотометричне вимірювання:

Точне кількісне визначення кольору за допомогою:

- CIE Lab* координати колірного простору

- Розрахунки дельта Е для різниці кольорів

- Індекс жовтизни для білих матеріалів

- Вимірювання блиску при зміні поверхні

- Автоматизовані вимірювальні системи для забезпечення консистенції

Критерії прийняття:

Галузеві стандартні межі зміни кольору:

- Дельта E < 2: Ледь помітна зміна

- Дельта Е 2-5: Помітно, але прийнятно

- Delta E 5-10: Значна зміна кольору

- Delta E > 10: Неприпустимий зсув кольорів

Випробування на природний вплив на відкритому повітрі

Географічні тестові майданчики:

Ми підтримуємо експозиційні стелажі в різних кліматичних умовах:

- Арізона: Високий рівень ультрафіолету, низька вологість, екстремальні температури

- Флорида: Високий рівень ультрафіолету, висока вологість, вплив солі

- Північний клімат: УФ з циклічним заморожуванням-відтаванням

- Промислові майданчики: Ефекти впливу забруднюючих речовин

Кути та орієнтації експозиції:

Різні кути кріплення імітують реальні застосування:

- 45° на південь: Максимальний вплив ультрафіолету

- Вертикальні орієнтації: Моделювання настінних інсталяцій

- Експозиція під склом: застосування в приміщеннях біля вікон

- Вплив чорної скриньки: Максимальний температурний стрес

Математичне моделювання та прогнозування

Арреніус Моделювання:

Прискорення температури відбувається за передбачуваними закономірностями:

- Визначення енергії активації з багатотемпературних випробувань

- Екстраполяція до робочих температур

- Довірчі інтервали для прогнозів

- Перевірка на стійкість до тривалого впливу на відкритому повітрі

Розрахунок дози ультрафіолетового опромінення:

Моделювання кумулятивного ультрафіолетового опромінення:

- Географічні дані про УФ-випромінювання

- Ефекти сезонних коливань

- Фактори орієнтації та затінення

- Прогнозування терміну служби на основі залежності "доза-відповідь

Контроль якості Тестування

Вхідна перевірка матеріалів:

Це проходить кожна партія продукції:

- Вимірювання кольору за стандартами

- Скринінгові тести на стійкість до ультрафіолетового випромінювання

- Аналіз дисперсності пігменту

- Перевірка вмісту стабілізатора

Забезпечення якості виробництва:

Виробничий контроль включає в себе:

- Моніторинг температури процесу

- Контроль часу перебування

- Перевірка узгодженості кольорів

- Періодична перевірка на стійкість до атмосферних впливів

Точність прогнозування продуктивності

Наше тестування співвідноситься з реальною продуктивністю:

- 1000 годин QUV ≈ 1-2 роки на відкритому повітрі (Арізона)

- 2000 годин ксенонової дуги ≈ 3-5 років на відкритому повітрі (Флорида)

- 5000 годин прискореного ходу ≈ 10-15 років на відкритому повітрі (помірний клімат)

Ці кореляції постійно вдосконалюються на основі поточних програм зовнішнього впливу та відгуків про польові характеристики від клієнтів, таких як Роберт з Техасу, чиї фактичні дані допомагають перевіряти та вдосконалювати наші моделі прогнозування.

Які найкращі практики вибору стійких до фарбування кабельних вводів?

Найкращі практики вибору стійких до зміни кольору кабельних вводів включають вибір УФ-стабілізованих матеріалів з відповідними пігментними системами, аналіз даних випробувань на прискорене вивітрювання, врахування місцевих кліматичних умов, оцінку загальної вартості володіння, включаючи витрати на заміну, а також роботу з постачальниками, які надають вичерпну технічну документацію та довгострокові гарантії на експлуатаційні характеристики.

Посібник зі специфікації матеріалів

Селекція на основі клімату:

Різні середовища вимагають різних підходів:

Середовище з високим рівнем ультрафіолету (Арізона, Австралія, Близький Схід):

- Вкажіть системи УФ-поглинач + стабілізатор HALS

- Надавайте перевагу неорганічним пігментам, де це можливо

- Використовуйте світлі кольори, щоб зменшити накопичення тепла

- Потрібні мінімум 3000-годинні тестові дані QUV

Висока вологість (Флорида, Південно-Східна Азія):

- Підкресліть вологостійкість

- За потреби вкажіть протигрибкові добавки

- Враховуйте особливості дренажу при проектуванні сальника

- Вимагати тестування сольових бризок для прибережних районів

Промислове середовище:

- Потрібні випробування на хімічну стійкість

- Розглянемо вплив забруднення на стійкість кольору

- Вкажіть відповідні рейтинги IP

- Оцініть потреби в прибиранні та технічному обслуговуванні

Вимоги до технічної документації

Основні тестові звіти:

Вимагайте вичерпної документації:

- Результати випробувань на прискорене вивітрювання (мінімум 2000 годин)

- Дані про природну експозицію на відкритому повітрі (за наявності)

- Дані вимірювання кольору зі значеннями Delta E

- Збереження механічних властивостей після експозиції

- Результати випробувань на хімічну стійкість

Сертифікація та стандарти:

Шукайте відповідні сертифікати:

- Список UL для електричних застосувань

- Перевірка рейтингу IP-адреси

- Документація щодо відповідності RoHS

- Регіональні сертифікати (CE, CSA тощо)

Критерії оцінки постачальника

Виробничі можливості:

Оцініть технічну компетентність постачальника:

- Власні можливості підбору кольорів

- Лабораторна база для контролю якості

- Обладнання для прискореного тестування

- Статистичні системи управління процесами

Технічна підтримка:

Оцініть можливості підтримки постачальника:

- Допомога в розробці додатків

- Індивідуальна розробка кольору

- Аналіз відмов на місцях

- Довгострокове відстеження ефективності

Структура аналізу витрат і вигод

Загальна вартість володіння:

Враховуйте всі витрати життєвого циклу:

| Фактор витрат | Стандартні залози | УФ-стабілізовані залози |

|---|---|---|

| Початкові витрати | 1.0x | 1.3-1.8x |

| Очікуване життя | 3-5 років | 12-20 років |

| Замісна праця | Висока частота | Низька частота |

| Естетичний вплив | Значне вицвітання | Мінімальні зміни |

| Простої системи | Кілька подій | Рідкісні події |

Розрахунок рентабельності інвестицій:

Для інсталяції Роберта в Техасі:

- Стандартні залози: $2/шт, термін придатності 18 місяців

- УФ-стабілізовані залози: $3.50/шт, термін служби 15 років

- Вартість робіт: $15/заміна сальника

- Загальна економія за 15 років: >60% скорочення витрат

Конкретні міркування щодо застосування

Телекомунікаційна інфраструктура:

- Естетичні вимоги до видимих інсталяцій

- Очікується тривалий термін служби (20+ років)

- Мінімальний доступ для технічного обслуговування

- Вимоги щодо дотримання нормативних вимог

Промислові об'єкти:

- Міркування щодо впливу хімічних речовин

- Екстремальні температури

- Вібрація та механічні навантаження

- Безпека та нормативні вимоги

Системи відновлюваної енергетики:

- Тривалий час перебування на відкритому повітрі

- Міркування щодо високої напруги

- Проблеми доступності технічного обслуговування

- Довгострокові гарантії продуктивності

Рекомендації щодо забезпечення якості

Вхідна перевірка:

Встановіть процедури контролю якості:

- Візуальна перевірка на однорідність кольору

- Перевірка розмірів

- Зберігання зразків для подальшого використання

- Перевірка та подача документації

Найкращі практики монтажу:

Правильний монтаж впливає на довгострокову продуктивність:

- Уникайте надмірного затягування, що створює точки напруги

- Забезпечте належне розвантаження кабелю від натягу

- Розглянемо ефекти теплового розширення

- Задокументуйте дати та умови встановлення

Моніторинг ефективності:

Створіть протоколи моніторингу:

- Періодичні візуальні перевірки

- Вимірювання кольору, якщо це критично

- Перевірка механічної цілісності

- Планування заміни на основі даних про продуктивність

Працюючи з такими клієнтами, як Hassan у Саудівській Аравії, ми розробили комплексні посібники з вибору, які враховують місцеві кліматичні дані, вимоги до застосування та фінансові обмеження, щоб забезпечити оптимальну стабільність кольору для кожної конкретної інсталяції.

Висновок

Розуміння науки про стійкість кольору в пластикових кабельних вводах для зовнішньої прокладки кабелю має важливе значення для прийняття обґрунтованих рішень щодо вибору матеріалу, які збалансовують експлуатаційні характеристики, естетику та вартість. Від молекулярних механізмів деградації під впливом ультрафіолету до захисних ефектів систем стабілізаторів, правильний вибір матеріалу може означати різницю між передчасним виходом з ладу і десятиліттями надійної служби. Інвестиції компанії Bepto в передові технології виробництва барвників, комплексні можливості тестування та перевірку продуктивності в реальних умовах гарантують, що наші клієнти отримують кабельні вводи з перевіреною стабільністю кольору для їх конкретних застосувань. Незалежно від того, чи маєте ви справу з інтенсивним ультрафіолетом пустельних установок, чи складною вологістю тропічного середовища, вибір належним чином стабілізованих матеріалів з відповідними пігментними системами має вирішальне значення для довгострокового успіху та економічно ефективної експлуатації.

Поширені запитання про стабільність кольору в кабельних вводах

З: Як довго зовнішні пластикові кабельні вводи повинні зберігати свій первісний колір?

A: Правильно розроблені УФ-стабілізовані кабельні вводи повинні зберігати прийнятну стабільність кольору протягом 10-15 років у більшості зовнішніх умов, з мінімальною зміною кольору (Delta E < 5) протягом цього періоду. Нестабілізовані матеріали можуть демонструвати значне вицвітання протягом 6-18 місяців залежно від кліматичних умов.

З: Чому деякі кабельні вводи стають жовтими або крейдяно-білими на відкритому повітрі?

A: Пожовтіння відбувається, коли УФ-випромінювання руйнує полімерні ланцюги, створюючи хромофорні групи, тоді як крейдяний вигляд з'являється внаслідок оголення пігменту діоксиду титану в міру деградації полімерної матриці. Обидва явища вказують на недостатню УФ-стабілізацію і потенційну втрату механічних властивостей.

З: Які кольори є найбільш стійкими для зовнішніх кабельних вводів?

A: Чорні кабельні вводи з використанням пігменту технічного вуглецю забезпечують найкращу стійкість кольору, часто зберігаючи його протягом 20+ років без значного вицвітання. Земляні тони з використанням пігментів оксиду заліза (червоні, коричневі, жовті) також забезпечують чудову стійкість, тоді як яскраві органічні кольори зазвичай демонструють більш швидку деградацію.

З: Чи може вицвітання кольору вплинути на механічні властивості кабельних вводів?

A: Так, вицвітання кольору часто вказує на деградацію полімерної матриці під впливом ультрафіолету, що з часом може знизити міцність на розрив, ударостійкість і гнучкість на 20-50%. Зміна кольору слугує раннім попереджувальним знаком потенційної механічної несправності і має стати приводом для планування заміни.

З: Як перевірити стабільність кольору перед придбанням кабельних вводів?

A: Запитайте дані прискорених атмосферних випробувань (ASTM G155 або G154), що показують вимірювання кольору протягом 2000+ годин експозиції. Шукайте значення Delta E менше 5 після тривалих випробувань і запитуйте дані про природну експозицію на відкритому повітрі, якщо вони доступні для ваших конкретних кліматичних умов.

-

Дізнайтеся про хромофори - частини молекули, що відповідають за поглинання світла та утворення кольору. ↩

-

Вивчіть рівняння Арреніуса - формулу, яка описує зв'язок між температурою та швидкістю хімічної реакції. ↩

-

Дізнайтеся про властивості технічного вуглецю, форми паракристалічного вуглецю, та його використання як пігменту і армуючого наповнювача. ↩

-

Зрозумійте, як HALS працюють як поглиначі радикалів, захищаючи полімери від фотодеградації в регенеративному циклі. ↩

-

Ознайомтеся зі сферою застосування стандарту ASTM G155 для роботи з ксеноновими дуговими лампами для експонування неметалевих матеріалів. ↩