Вибір неправильного методу валідації вентиляційної пробки може коштувати вам тисячі доларів через вихід з ладу обладнання та проблеми з дотриманням нормативних вимог. Багато інженерів покладаються виключно на рейтинги IP, не розуміючи їх обмежень, що призводить до катастрофічних збоїв в реальних умовах експлуатації.

Занурювальні випробування забезпечують пряму перевірку продуктивності вентиляційної пробки в реальних умовах експлуатації, в той час як Рейтинги IP1 пропонують стандартизовані еталони для порівняння. Ефективна перевірка вентиляційних заглушок вимагає як відповідності класу захисту IP, так і занурювальних випробувань для конкретного застосування, щоб забезпечити надійну роботу в суворих умовах, де потрапляння вологи може призвести до виходу обладнання з ладу.

Минулого місяця я працював з Ахмедом, керівником проекту на опріснювальній установці в Дубаї, який зіткнувся з численними відмовами вентиляційних заглушок, незважаючи на те, що використовував компоненти з класом захисту IP67. Стандартне IP-тестування не враховувало вплив води з високим вмістом солі та циклічні зміни тиску, яких вимагало його застосування. Ми розробили спеціальний протокол занурювального тестування, який виявив справжні обмеження продуктивності і допоміг йому вибрати правильне рішення. 😤

Зміст

- Що таке рейтинги IP і як вони застосовуються до вентиляційних вилок?

- Чому занурювальні випробування є критично важливими для перевірки вентиляційної пробки?

- Як розробити ефективні протоколи занурювальних випробувань?

- Які ключові відмінності між тестуванням ІС та реальною продуктивністю?

- Як поєднати обидва методи для оптимальної валідації?

- Поширені запитання про тестування та валідацію вентиляційних пробок

Що таке рейтинги IP і як вони застосовуються до вентиляційних вилок?

Розуміння класів захисту IP має фундаментальне значення для вибору відповідних вентиляційних заглушок, але багато інженерів не до кінця розуміють, що насправді перевіряють ці класи та їхні практичні обмеження в реальних умовах застосування.

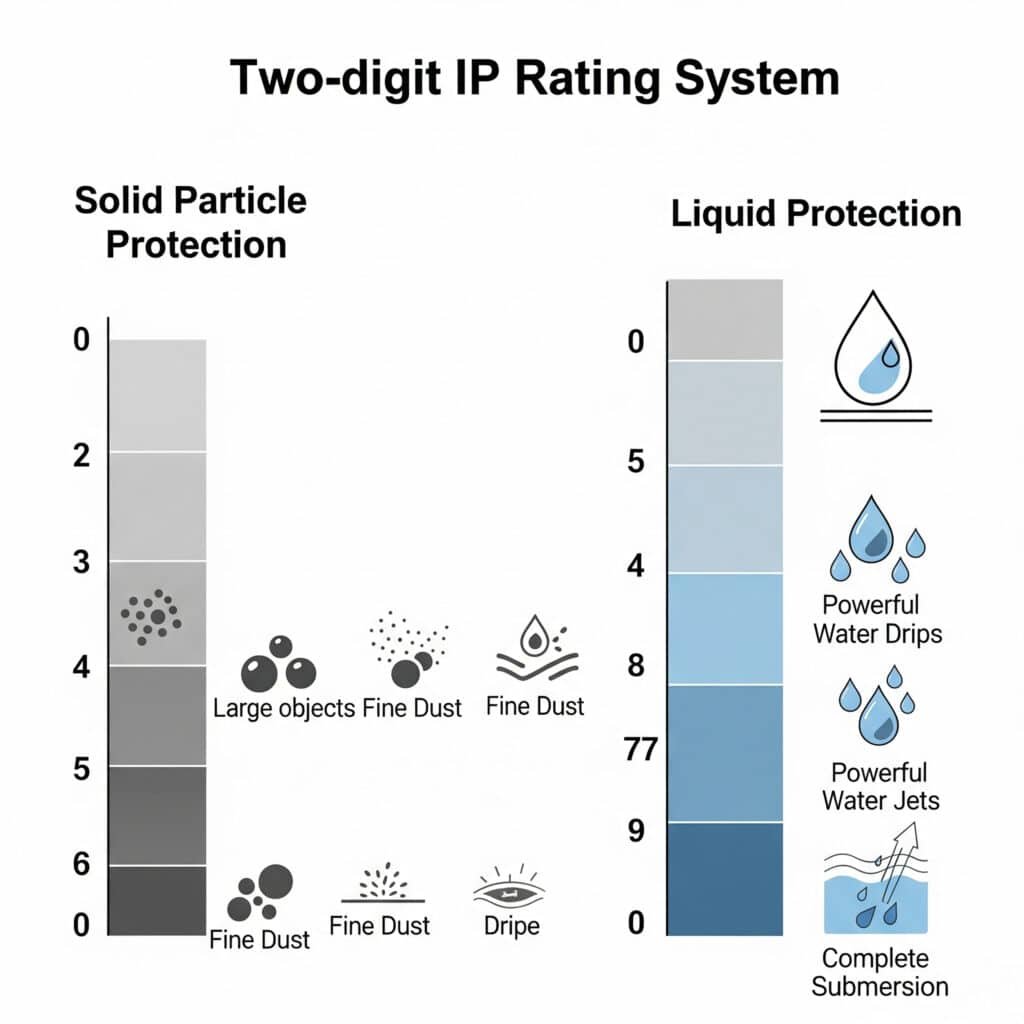

Ступінь захисту вентиляційних заглушок IP визначає рівень захисту від потрапляння твердих частинок (перша цифра) та води (друга цифра) за стандартних умов випробувань. Заглушки для вентиляції IP65 витримують струмені води з будь-якого напрямку, а IP67 - тимчасове занурення на глибину до 1 метра на 30 хвилин, але ці випробування не враховують циклічність тиску, температурні коливання або вплив хімічних речовин.

Структура та стандарти IP-рейтингу

Перша цифра - захист від твердих частинок: Перша цифра варіюється від 0 до 6, де 6 означає пилонепроникний захист. Для вентиляційних заглушок це критично важливо, оскільки потрапляння пилу може забити мікропориста мембрана2 і погіршують повітропроникність. Для більшості зовнішніх застосувань потрібен клас захисту IP6X, щоб запобігти забрудненню.

Друга цифра - охорона водних ресурсів: Друга цифра в діапазоні від 0 до 8 визначає рівень захисту від проникнення води. IP65 захищає від струменів води (12,5 л/хв з відстані 3 м), IP66 витримує потужні струмені води (100 л/хв), IP67 витримує тимчасове занурення (15 см-1 м протягом 30 хвилин), а IP68 дозволяє безперервне занурення за умов, зазначених виробником.

Стандартні умови випробування: Випробування IP відбувається в контрольованих лабораторних умовах при кімнатній температурі (зазвичай 15-35°C) з використанням прісної води. Випробування не включають циклічні зміни тиску, екстремальні температури, хімічний вплив або ефекти довготривалого старіння, які трапляються в реальних умовах експлуатації.

Обмеження стандартного тестування ІВ

Статичні та динамічні умови: IP-випробування оцінюють статичну водонепроникність, але не моделюють динамічні зміни тиску, яких зазнають вентиляційні пробки під час температурного циклу. Реальні застосування створюють позитивний і негативний перепади тиску, які можуть змусити воду проникати крізь ущільнення, що пройшли статичне IP-тестування.

Хімічна сумісність: Стандартне тестування IP використовує чисту воду, а не солону воду, хімікати або забруднені рідини, з якими стикаються вентиляційні пробки в морській галузі, хімічній промисловості або при очищенні стічних вод. Ці агресивні середовища можуть з часом руйнувати ущільнювальні матеріали і порушувати захист.

Температурні ефекти: Тестування IP при кімнатній температурі не показує, як ущільнювальні матеріали поводяться при екстремальних температурах. Гумові ущільнювачі можуть тверднути при низьких температурах або розм'якшуватися при високих, що впливає на їхню герметичність і потенційно дозволяє воді проникати всередину.

Вимоги до конкретного застосування

Різні галузі вимагають різних підходів до інтерпретації класу захисту IP. Для морських застосувань потрібен мінімум IP67 через бризки хвиль і тимчасове занурення під воду, тоді як для хімічної обробки може знадобитися IP68 за умови проведення спеціальних випробувань на хімічну стійкість. Сонячні установки зазвичай використовують вентиляційні заглушки з класом захисту IP65, але в районах, схильних до повеней, можуть знадобитися більш високі показники.

Чому занурювальні випробування є критично важливими для перевірки вентиляційної пробки?

Занурювальне тестування виявляє реальні характеристики продуктивності, які стандартне IP-тестування не може зафіксувати, що робить його важливим для критично важливих застосувань, де вихід з ладу вентиляційної пробки може призвести до пошкодження обладнання або загрози безпеці.

Занурювальне тестування є критично важливим, оскільки воно імітує реальні умови експлуатації, включаючи циклічні зміни тиску, температурні коливання, хімічний вплив і тривалу експлуатацію, які не враховуються при стандартному IP-тестуванні. Таке тестування виявляє деградацію мембрани, старіння ущільнень і зміни продуктивності з часом, які можуть призвести до катастрофічних збоїв в реальних умовах експлуатації.

Імітація реальних умов

Ефекти циклічності тиску: Занурювальні випробування можуть включати циклічні зміни тиску, які імітують щоденні зміни температури в зовнішніх корпусах. Це показує, чи зберігають вентиляційні пробки свою герметичність, коли вони піддаються повторюваним циклам розширення і стиснення, які впливають на ущільнювальні інтерфейси.

Тестування з подовженою тривалістю: Хоча випробування за стандартом IP67 триває лише 30 хвилин, реальні застосування можуть вимагати стійкості до занурення протягом годин або днів під час повеней. Випробування на тривале занурення показує, чи зберігають ущільнювальні матеріали свої властивості протягом тривалого часу.

Перевірка хімічної сумісності: Спеціальні занурювальні випробування з використанням реальних технологічних рідин або забруднювачів навколишнього середовища виявляють проблеми хімічної сумісності, які стандартні випробування ІР на водній основі не можуть виявити. Це має вирішальне значення для хімічної промисловості, морського флоту та очищення стічних вод.

Виявлення погіршення продуктивності

Старіння мембран: Тривалі занурювальні випробування показують, як мікропористі мембрани деградують з часом під впливом вологи, хімічних речовин і температурних циклів. Це допомагає спрогнозувати термін служби та інтервали заміни для критично важливих застосувань.

Зміна матеріалу пломби: Випробування зануренням показує, як ущільнювальні кільця та прокладки реагують на тривалий вплив певних хімічних речовин або умов навколишнього середовища. Деякі матеріали можуть набухати, стискатися або втрачати еластичність, погіршуючи ефективність ущільнення.

Підтримання повітропроникності: На відміну від IP-тестування, яке перевіряє лише проникнення води, занурювальне випробування дозволяє контролювати, чи зберігають вентиляційні пробки свою повітропроникність протягом усього періоду експозиції. Втрата повітропроникності суперечить основному призначенню вентиляційної пробки.

Аналіз режимів відмов

Нещодавно я працював з Дженніфер, інженером з надійності на офшорній вітроелектростанції в Шотландії, якій потрібні були вентиляційні заглушки для шаф управління турбінами, що піддаються впливу сольових бризок і періодичному зануренню під час сильних штормів. Стандартного тестування на відповідність стандарту IP67 було недостатньо, оскільки воно не враховувало корозійне сольове середовище і циклічні коливання тиску від вібрації, викликаної вітром.

Ми розробили спеціальний протокол занурення з використанням штучної морської води з циклічною зміною тиску кожні 30 хвилин протягом 72 годин. Це показало, що стандартні гумові ущільнення значно деградували, в той час як наші морські Ущільнення EPDM3 зберігала цілісність протягом усього випробування. Занурювальне випробування врятувало її від потенційних відмов, які могли б коштувати $50 000 на кожну турбіну в результаті ремонту і простою.

Як розробити ефективні протоколи занурювальних випробувань?

Розробка ефективних протоколів занурювальних випробувань вимагає ретельного врахування фактичних умов експлуатації, режимів відмов і критеріїв приймання, щоб гарантувати, що вентиляційні пробки будуть надійно працювати у своєму призначеному застосуванні.

Ефективні протоколи занурювальних випробувань повинні відтворювати реальні умови експлуатації, включаючи хімічний склад рідини, температурні цикли, коливання тиску і тривалість витримки. Ключові елементи включають вибір репрезентативних випробувальних рідин, визначення реалістичних циклів тиску, встановлення відповідної тривалості випробувань і встановлення чітких критеріїв "пройшов/не пройшов" на основі вимог до застосування.

Визначення параметрів тесту

Вибір рідини: Обирайте тестові рідини, які відповідають реальним умовам впливу. Використовуйте штучну морську воду для морських застосувань, специфічні хімікати для переробної промисловості або забруднену воду для очищення стічних вод. Хімічний склад рідини суттєво впливає на сумісність матеріалів і швидкість деградації.

Температурний профіль: Розрахуйте температурний цикл, який відповідає реальним умовам експлуатації. Враховуйте як стаціонарні температури, так і умови термічного шоку. Для зовнішніх застосувань виконуйте цикл між очікуваними мінімальними та максимальними температурами з відповідними темпами зростання.

Циклічний тиск: Включіть циклічність тиску, яка імітує реальні умови експлуатації. Для корпусних застосувань циклічно змінюйте тиск між позитивним (нагрівання) і негативним (охолодження) зі швидкістю, що відповідає добовим коливанням температури.

Тривалість та критерії прийняття заявок

Вибір тривалості тесту: Базуйте тривалість тесту на вимогах програми та прискорене старіння4 принципи. Для критично важливих застосувань розгляньте можливість тестування протягом 1000+ годин з періодичною оцінкою. Для стандартних застосувань може бути достатньо 168-500 годин, залежно від очікуваного терміну служби.

Показники ефективності: Визначте чіткі показники, включно з максимально допустимим проникненням води, відсотком збереження повітропроникності та критеріями візуального огляду. Проведіть базові вимірювання перед тестуванням і порівнюйте результати через регулярні проміжки часу впродовж випробування.

Критерії успішності/неуспішності: Встановіть реалістичні критерії "пройшов/не пройшов" на основі вимог застосування. Враховуйте такі фактори, як допустимий рівень проникнення вологи, допустиме зниження повітропроникності та візуальні ознаки деградації, які можуть свідчити про неминучу поломку.

Випробувальне обладнання та процедури

Занурювальні камери: Використовуйте камери відповідного розміру з контролем температури, циркуляцією рідини і можливістю циклічної зміни тиску. Переконайтеся, що камери можуть підтримувати стабільні умови протягом усього випробування і вміщати кілька зразків.

Системи моніторингу: Здійснюйте безперервний моніторинг ключових параметрів, включаючи температуру, тиск, рівень рідини та будь-які ознаки потрапляння води. Реєстрація даних допомагає виявити тенденції та співвіднести продуктивність з умовами випробувань.

Підготовка зразків: Підготуйте випробувальні зразки відповідно до фактичних процедур монтажу, включаючи правильне застосування крутного моменту, встановлення ущільнень та обробку поверхні. Випробувальні зразки повинні представляти виробничі одиниці, а не спеціально підготовлені лабораторні зразки.

Які ключові відмінності між тестуванням ІС та реальною продуктивністю?

Розуміння фундаментальних відмінностей між стандартизованими випробуваннями ІР і реальними умовами експлуатації допомагає інженерам приймати обґрунтовані рішення щодо вибору вентиляційної пробки та вимог до валідації.

Основні відмінності включають тривалість випробувань (30 хвилин проти років експлуатації), умови навколишнього середовища (чиста вода проти забруднених рідин), температурний вплив (кімнатна температура проти екстремального циклу) та умови тиску (статичний проти динамічного циклу). Ці відмінності можуть призвести до значного розриву між специфікаціями з рейтингом IP і реальною надійністю.

Варіації тестового середовища

Контрольовані та жорсткі умови: IP-тестування відбувається в контрольованих лабораторних умовах з чистою водою, стабільною температурою та мінімальним забрудненням. У реальних умовах експлуатації вентиляційні заглушки піддаються впливу ультрафіолетового випромінювання, екстремальних температур, хімічного забруднення та механічних навантажень, які можуть прискорити деградацію.

Статичне та динамічне навантаження: Під час IP-тестування застосовується статичний тиск води без циклічних коливань тиску, які відбуваються в реальних умовах експлуатації. Щоденні зміни температури створюють перепади тиску, які впливають на ущільнення і з часом можуть нагнітати забруднене повітря або вологу всередину корпусів.

Короткостроковий та довгостроковий вплив: IP-тестування підтверджує короткочасну продуктивність (зазвичай 30 хвилин для IP67), тоді як реальні застосування вимагають надійної роботи протягом багатьох років. Деградація матеріалу, старіння ущільнень і забруднення мембрани відбуваються протягом тривалих періодів часу, які неможливо оцінити за допомогою IP-тестування.

Обмеження прогнозування продуктивності

Ефекти старіння матеріалів: IP-тестування не враховує старіння матеріалу під впливом ультрафіолету, озону, термоциклювання або хімічного впливу, які відбуваються в реальних умовах експлуатації. Ці механізми старіння можуть значно знизити ефективність ущільнення з часом.

Змінні установки: Під час IP-тестування використовуються ідеально встановлені зразки в ідеальних умовах, тоді як реальні інсталяції можуть мати варіації крутного моменту, вирівнювання ущільнень, якості поверхні або забруднення, які впливають на продуктивність. Ці реальні змінні можуть поставити під загрозу навіть компоненти з належним ступенем захисту IP.

Питання системної інтеграції: Тестування ІС оцінює окремі компоненти ізольовано, а не в складі цілісних систем, де взаємодія між компонентами, різниця в тепловому розширенні та ефекти на рівні системи можуть впливати на загальну продуктивність.

Таблиця порівняльного аналізу

| Фактор | Тестування IP | Реальна продуктивність |

|---|---|---|

| Тривалість тесту | 30 хвилин (IP67) | Роки безперервної роботи |

| Тестова рідина | Чиста вода | Солона вода, хімікати, забруднені рідини |

| Температура | Кімнатна температура | від -40°C до +85°C з циклічним режимом |

| Тиск | Статичне занурення | Динамічний циклічний тиск |

| Забруднення | Ні. | Пил, хімікати, біологічний ріст |

| Ультрафіолетове опромінення | Ні. | Постійне перебування на відкритому повітрі |

| Встановлення | Ідеальні лабораторні умови | Змінні для встановлення на місці |

Як поєднати обидва методи для оптимальної валідації?

Поєднання відповідності класу захисту IP і занурювальних випробувань для конкретного застосування забезпечує комплексну перевірку, яка гарантує надійність вентиляційних заглушок у вимогливих реальних умовах.

Оптимальна перевірка поєднує в собі відповідність класу захисту IP для перевірки базової продуктивності та спеціальні занурювальні випробування, які відповідають конкретним умовам застосування. Почніть з відповідних компонентів з класом захисту IP, а потім перевірте продуктивність в реальних умовах експлуатації, включаючи хімічний вплив, температурні цикли і вимоги до тривалості роботи, характерні для вашого застосування.

Інтегрована стратегія тестування

Базовий рівень дотримання прав інтелектуальної власності: Почніть з вентиляційних заглушок, які відповідають або перевищують необхідний ступінь захисту IP для вашого застосування. Це гарантує базовий рівень захисту та забезпечує стандартизовану базову продуктивність для порівняння з іншими продуктами та постачальниками.

Протоколи для конкретних застосувань: Розробляйте протоколи занурювальних випробувань, які відповідають вашим конкретним умовам експлуатації, включаючи реальні рідини, температурні діапазони, циклічні зміни тиску і тривалість впливу. Це дозволяє виявити характеристики продуктивності, які неможливо оцінити за допомогою IP-тестування.

Поетапний підхід до тестування: Впроваджуйте поетапне тестування, починаючи з прискорених скринінгових тестів, щоб відсіяти очевидно непридатні продукти, а потім розширене валідаційне тестування перспективних кандидатів. Такий підхід оптимізує ресурси тестування, забезпечуючи при цьому ретельну оцінку.

Валідаційна документація

Інтеграція тестових звітів: Об'єднайте документи про сертифікацію ІВ з результатами занурювальних випробувань, щоб отримати вичерпну документацію про експлуатаційні характеристики. Включіть умови випробувань, критерії прийнятності, підсумок результатів і рекомендації для конкретних застосувань.

Технічні характеристики: Розробляйте специфікації продуктивності для конкретних застосувань, які включають як вимоги до рейтингу IP, так і критерії занурення в воду. Це гарантує, що закупівельні специфікації відповідатимуть реальним потребам продуктивності, а не лише стандартизованим рейтингам.

Кваліфікація постачальника: Використовуйте комбіновані результати тестування для кваліфікації постачальників і створення затверджених списків постачальників. Постачальники, які можуть забезпечити як відповідність вимогам ІВ, так і валідацію для конкретного застосування, демонструють вищі технічні можливості та прихильність до якості.

Посібник з імплементації

Оцінка ризиків: Проведіть оцінку ризиків, щоб визначити відповідні рівні валідації на основі наслідків збоїв, суворості навколишнього середовища та критичності обладнання, що захищається. Додатки з високим рівнем ризику виправдовують розширену валідацію, тоді як стандартні додатки можуть вимагати лише базової відповідності ІС.

Аналіз витрат і вигод: Збалансуйте витрати на валідацію з потенційними витратами на збої, включаючи заміну обладнання, простої, інциденти з безпекою і проблеми з дотриманням нормативних вимог. Комплексна валідація часто забезпечує відмінну рентабельність інвестицій для критично важливих додатків.

Постійне вдосконалення: Використовуйте дані польових випробувань для вдосконалення протоколів тестування та критеріїв прийнятності. Аналіз реальних відмов допомагає виявити прогалини в тестуванні та вдосконалити майбутні процедури валідації.

У Bepto ми розробили комплексні можливості тестування, які поєднують сертифікацію за стандартом IP з індивідуальними протоколами занурювального тестування. Наша лабораторія може імітувати морське середовище, хімічний вплив, екстремальні температури та тривалі випробування, щоб підтвердити працездатність вентиляційних заглушок для найвимогливіших застосувань. Такий комплексний підхід допомагає клієнтам уникнути дорогих відмов і досягти надійної довготривалої роботи.

Висновок

Поєднання класів захисту IP і занурювальних випробувань забезпечує найнадійніший підхід до перевірки вентиляційних заглушок. Хоча рейтинги IP пропонують стандартизовані еталони для порівняння, вони не можуть відобразити складність реальних умов експлуатації, які визначають довгострокову надійність.

Успішна валідація вентиляційної пробки вимагає розуміння обмежень обох методів тестування та їх належного застосування. Рейтинги IP забезпечують необхідну перевірку базової продуктивності, в той час як занурювальні випробування виявляють специфічні для конкретного застосування характеристики, які визначають успіх в реальних умовах.

Не покладайтеся лише на рейтинги IP для критично важливих додатків. Інвестуйте в комплексну перевірку, яка включає як стандартизоване тестування, так і протоколи занурення для конкретного застосування. Вартість належної валідації мінімальна в порівнянні з потенційними наслідками виходу з ладу вентиляційної пробки в складних умовах 😉.

Поширені запитання про тестування та валідацію вентиляційних пробок

З: Як довго повинні тривати занурювальні випробування для зовнішніх вентиляційних заглушок?

A: Тривалість занурювального тестування повинна становити 168-1000 годин залежно від критичності застосування та очікуваного терміну служби. Для стандартних зовнішніх застосувань зазвичай потрібно 168-500 годин, тоді як для критично важливих застосувань може знадобитися 1000+ годин з періодичною оцінкою для імітації багаторічної експлуатації.

З: Чи витримують вентиляційні пробки зі ступенем захисту IP67 тривале занурення?

A: Заглушки для вентиляції IP67 призначені для тимчасового занурення на глибину до 1 метра на 30 хвилин, а не для тривалого занурення. Для тривалого занурення обирайте вентиляційні заглушки з класом захисту IP68 із зазначеними виробником глибиною та тривалістю занурення, які відповідають вашим вимогам.

З: З якими хімічними речовинами слід тестувати морські вентиляційні пробки?

A: Використовуйте штучну морську воду (ASTM D1141) або природну морську воду для морських досліджень. Включіть ультрафіолетове опромінення і температурний цикл від -20°C до +70°C для імітації реалістичних морських умов. Тривалість випробування повинна становити щонайменше 500 годин для офшорних застосувань.

З: Як дізнатися, що моя вентиляційна пробка не пройшла тест на занурення?

A: Індикатори несправності включають видиме потрапляння води, втрату повітропроникності >50%, зміну кольору або пошкодження мембрани, набрякання або розтріскування ущільнювача, а також деградацію корпусу. Перед тестуванням встановіть чіткі критерії "пройшов/не пройшов", виходячи з вимог вашого застосування і прийнятних рівнів продуктивності.

З: Чи слід випробовувати вентиляційні пробки окремо або в складі комплексних систем корпусів?

A: Тестуйте як окремо для перевірки компонентів, так і в складі комплексних систем для перевірки інтеграції. Індивідуальне тестування перевіряє продуктивність компонентів, в той час як системне тестування виявляє взаємодії, ефекти теплового розширення та змінні установки, які впливають на реальну продуктивність.

-

Дивіться детальну таблицю, яка пояснює систему оцінювання захисту від проникнення (IP) і що означають цифри пило- та водонепроникності. ↩

-

Дізнайтеся про науку про мікропористі мембрани і про те, як вони пропускають газ, блокуючи при цьому рідини. ↩

-

Ознайомтеся з властивостями каучуку EPDM (етилен-пропілен-дієновий мономер) - еластомеру, відомого своєю чудовою стійкістю до атмосферних впливів, озону та пари. ↩

-

Розуміння концепції прискореного старіння - процесу, який використовується для оцінки тривалості життя продукту шляхом піддавання його підвищеним стресовим умовам. ↩