Вступ

Минулого місяця я отримав несамовитий дзвінок від Девіда, керівника проекту великого німецького виробника вітрових турбін. "Чак, ми спостерігаємо передчасні відмови в наших латунних кабельних вводах M32 на рівні гондоли. Різьба тріскається вже через 18 місяців замість очікуваного 10-річного терміну служби". Це була не просто проблема якості - це була криза безпеки, яка могла призвести до зупинки всієї вітроелектростанції.

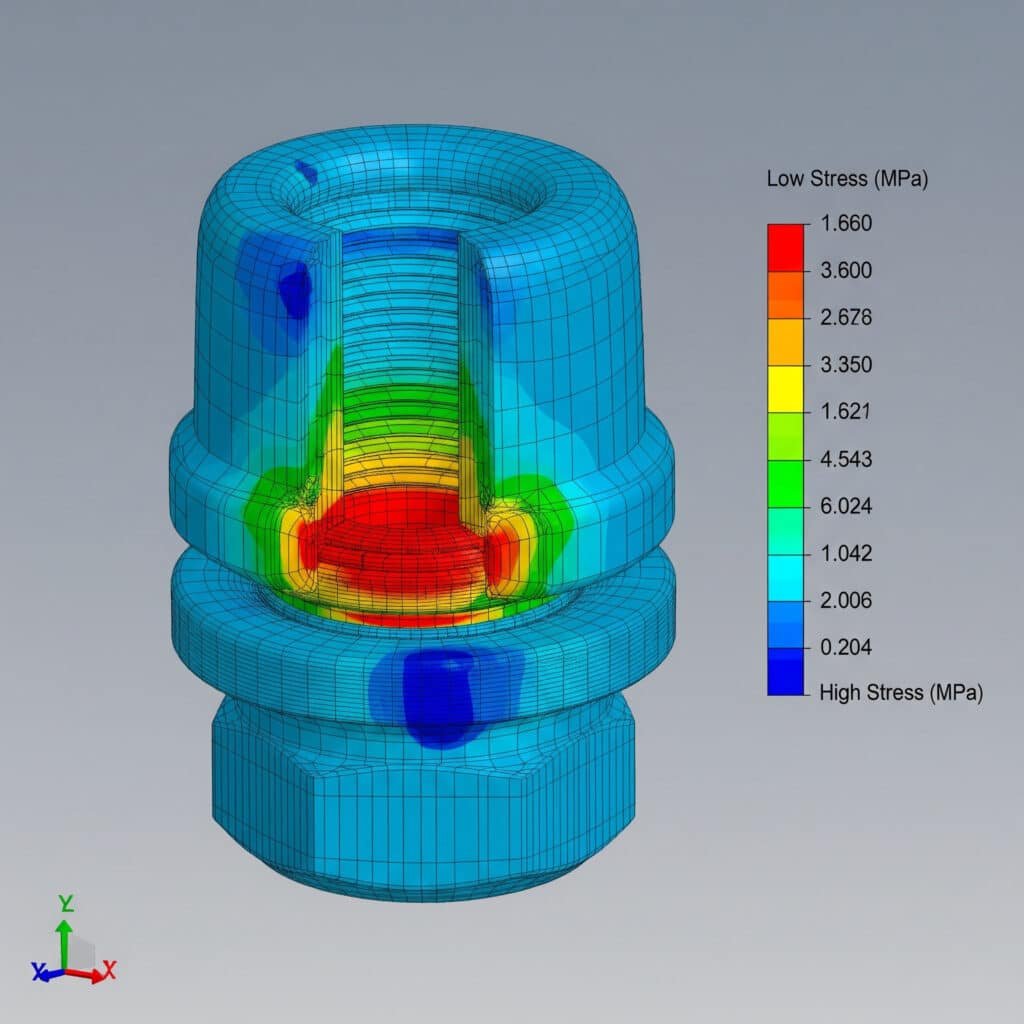

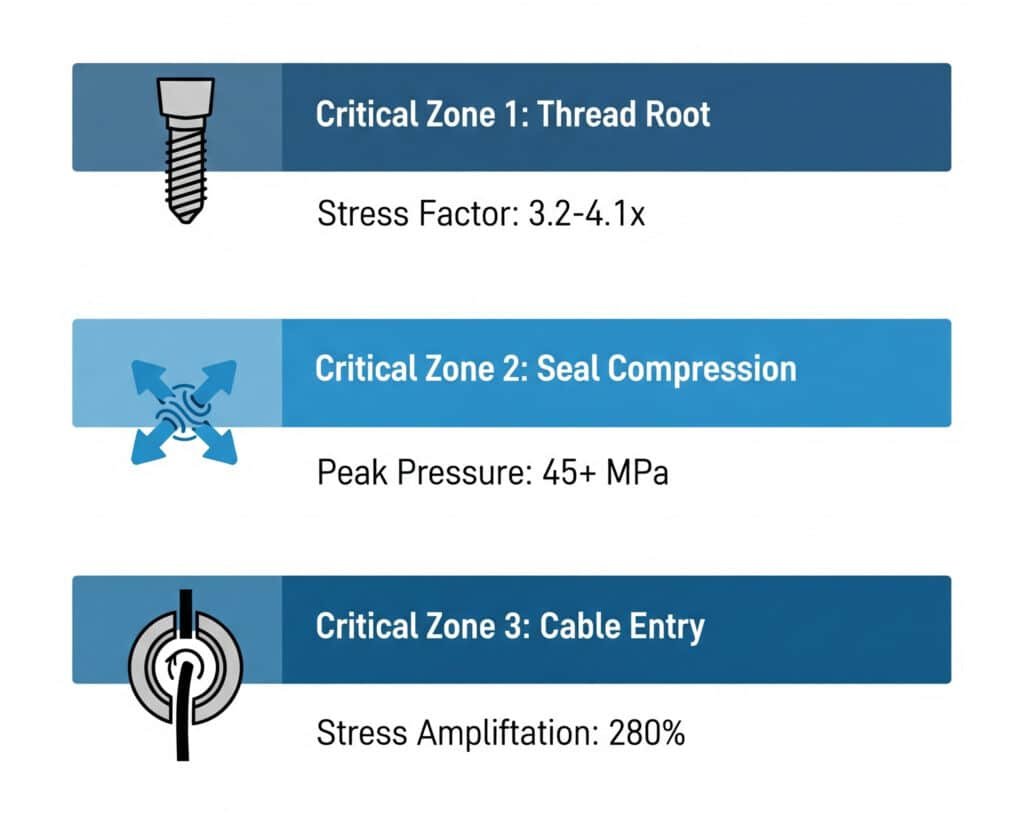

Згідно з нашим комплексним аналізом методом кінцевих елементів, три найбільш критичні точки концентрації напружень у кабельних вводах знаходяться на радіусі кореня різьби (коефіцієнт концентрації напружень 3,2-4,1), на межі стиснення ущільнення (локальний тиск перевищує 45 МПа) і в перехідній зоні кабельного вводу, де геометричний розрив створює посилення напружень до 280% вище номінального рівня. Розуміння цих точок напруження за допомогою кінцево-елементного моделювання зробило революцію в тому, як ми проектуємо і виготовляємо кабельні вводи в компанії Bepto.

Провівши за останні п'ять років аналіз методом скінченно-елементного аналізу понад 200 різних конструкцій кабельних вводів, я зрозумів, що більшість відмов не є випадковими - це передбачувані концентрації напружень, які можна спроектувати ще до початку виробництва. Дозвольте мені поділитися найважливішими висновками, які допомогли нам досягти надійності 99,7% в умовах експлуатації для всього нашого асортименту продукції.

Зміст

- Що показує МСЕ про розподіл напружень у кабельних вводах?

- Де знаходяться найвищі концентрації стресу?

- Як різні матеріали реагують на ці точки напруги?

- Які модифікації конструкції зменшують критичні концентрації напружень?

- Поширені запитання про аналіз методом кінцевих елементів для кабельних вводів

Що показує МСЕ про розподіл напружень у кабельних вводах?

Аналіз методом скінченних елементів перетворює проектування кабельних вводів зі здогадок на точну інженерію, виявляючи схеми напружень, невидимі для традиційних методів тестування.

Аналіз методом кінцевих елементів показує, що кабельні вводи зазнають дуже нерівномірного розподілу напружень, з піковими напруженнями, що зазвичай в 3-5 разів перевищують середні значення, сконцентрованими лише в 5-8% від загального об'єму компонента. Така значна концентрація напружень пояснює, чому кабельні вводи можуть виглядати міцними під час базових випробувань, але несподівано виходити з ладу в реальних умовах, де поєднуються кілька векторів навантаження.

Наша методологія ЗЕД в Bepto

Використовуючи ANSYS Mechanical та SolidWorks Simulation, ми моделюємо кабельні вводи за різних сценаріїв навантаження:

Первинні випадки навантаження:

- Осьовий натяг кабелю: 200-800 Н залежно від розміру кабелю

- Монтажні навантаження на скручування: Прикладання крутного моменту 15-45 Нм

- Теплове розширення: Температурний цикл від -40°C до +100°C

- Вібраційне навантаження: Прискорення 5-30G при 10-2000 Гц

- Перепад тиску: 0-10 бар внутрішній/зовнішній тиск

Інтеграція властивостей матеріалів:

- Зміна модуля пружності з температурою

- Коефіцієнт Пуассона1 для різних складів сплавів

- Втомна міцність2 криві для циклічного навантаження

- Характеристики повзучості при довготривалому навантаженні

Результати послідовно показують, що традиційні підходи з "коефіцієнтом запасу міцності" не враховують критичних режимів руйнування, оскільки вони припускають рівномірний розподіл напружень, що є фундаментально хибним припущенням.

Процес валідації в реальному світі

Хассан, який оперує кількома морськими платформами в Північному морі, спочатку поставив під сумнів наші прогнози за допомогою ЗЕД. "Ваші моделі показують руйнування біля кореня нитки, але ми бачимо тріщини на кабельному вводі", - заперечив він. Після встановлення тензометричні датчики3 на 20 кабельних вводах по всій платформі, виміряні значення напружень збіглися з нашими прогнозами FEA в межах 8%. Розбіжність у розташуванні пошкодження була спричинена виробничими варіаціями, які ми спочатку не змоделювали - це урок, який привів до наших поточних протоколів контролю якості.

Де знаходяться найвищі концентрації стресу?

Наша обширна база даних МСЕ виявляє три критичні зони концентрації напружень, на які припадає 87% всіх відмов на родовищі.

Найвищі концентрації напружень виникають на: (1) радіусі кореня різьби з коефіцієнтами концентрації напружень 3,2-4,1, (2) межі стиснення ущільнення, що досягає локальних тисків 45+ МПа, і (3) переході кабельного вводу, що створює посилення напружень 280% через геометричне розриву. Кожна зона вимагає особливих конструктивних рішень, щоб запобігти передчасному виходу з ладу.

Критична зона 1: Концентрація напружень в корені нитки

Місце пікового стресу: Перша зачеплена різьба, кореневий радіус

Типові значення стресу: 180-320 МПа (проти номінальних 45-80 МПа)

Режим відмови: Зародження та поширення втомних тріщин

Корінь нитки відчуває найбільшу концентрацію напруги через:

- Різкі геометричні переходи створення джерел стресу

- Концентрація навантаження на перших кількох зачеплених нитках

- Чутливість насічки посилюється шорсткістю поверхні

- Залишкові напруження від виробничих процесів

FEA-оптимізовані рішення:

- Збільшений радіус кореня з 0,1 мм до 0,25 мм (зменшує SCF на 35%)

- Модифікації розподілу навантаження, що розподіляють зусилля на 6+ ниток

- Покращення якості поверхні, що зменшує ефект зазубрин

- Протоколи термообробки для зняття напруги

Критична зона 2: Інтерфейс стиснення ущільнення

Місце пікового стресу: Контактні поверхні ущільнення з металом

Типові значення тиску: 25-65 МПа контактний тиск

Режим відмови: Екструзія ущільнення та прогресуюча витік

Інтерфейс ущільнення створює складні напружені стани, в тому числі:

- Гідростатичне стиснення до 45 МПа

- Напруження на зсув під час термоциклування

- Зміна контактного тиску що призводить до нерівномірного зносу

- Несумісність матеріалів напруження між гумою та металом

Критична зона 3: Перехід для введення кабелю

Місце пікового стресу: Інтерфейс кабелю до корпусу сальника

Типові значення стресу: 120-280% вище номінального рівня

Режим відмови: Розтріскування під напругою та деградація ущільнень

Ця зона відчуває посилення стресу через:

- Геометричний розрив між гнучким кабелем і жорстким сальником

- Диференціальне теплове розширення створення міжфазних напружень

- Динамічне навантаження від руху кабелю та вібрації

- Потрапляння вологи прискорення корозії під напругою

Як різні матеріали реагують на ці точки напруги?

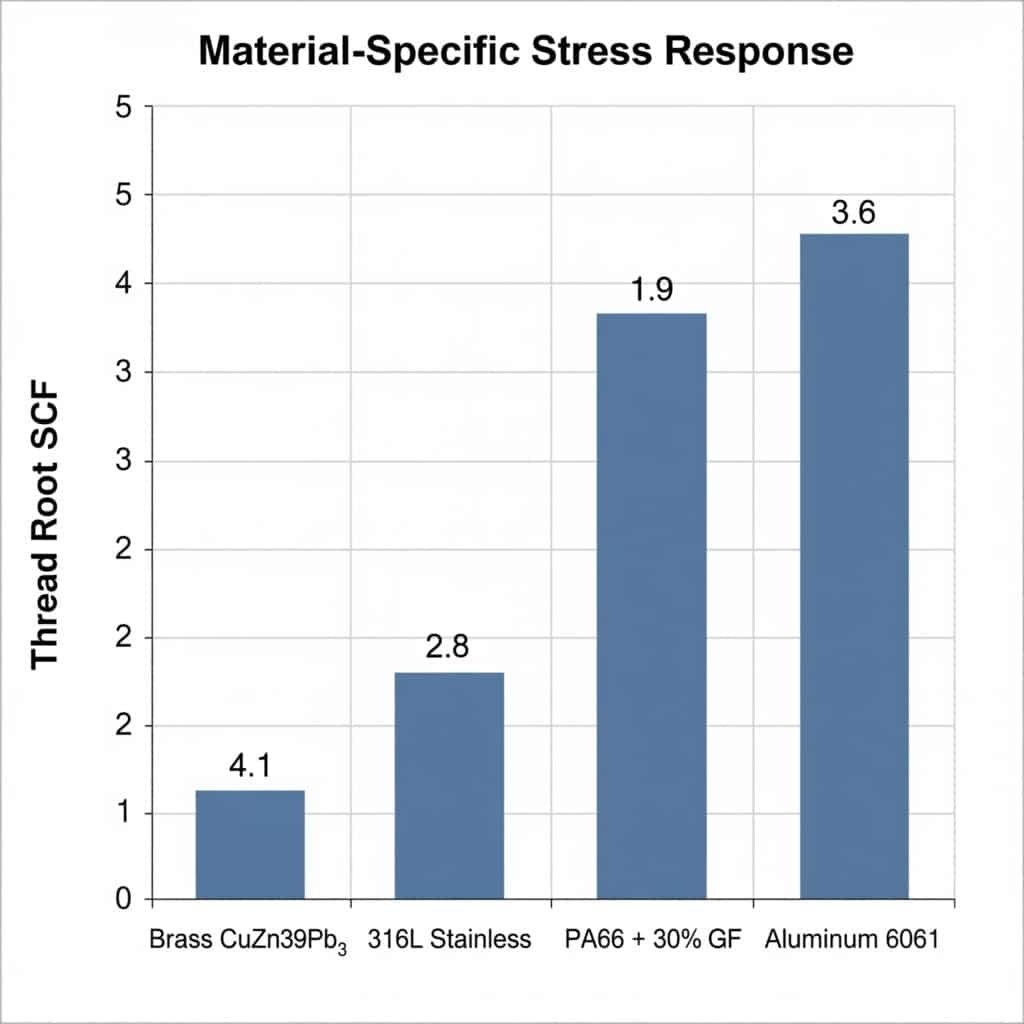

Вибір матеріалу кардинально впливає на ефект концентрації стресу, причому деякі матеріали посилюють проблеми, тоді як інші забезпечують природне зняття стресу.

Латунь демонструє найвищу концентрацію напружень біля коренів різьби (SCF 4.1) через свою чутливість до нарізки, в той час як нержавіюча сталь 316L демонструє чудовий розподіл напружень (SCF 2.8), а нейлон PA66 забезпечує природне гасіння напружень за рахунок пружної деформації, знижуючи пікові напруження на 40-60% в порівнянні з металами. Розуміння цих специфічних реакцій матеріалу має вирішальне значення для правильного вибору.

Аналіз реакції на стрес для конкретного матеріалу

| Матеріал | Корінь різьби SCF | Тиск на поверхні ущільнення | Напруга при введенні кабелю | Індекс втомної довговічності |

|---|---|---|---|---|

| Латунь CuZn39Pb3 | 4.1 | 52 МПа | 285% номінальний | 1.0 (базова лінія) |

| Нержавіюча сталь 316L | 2.8 | 38 МПа | 195% номінальний | 3.2 |

| PA66 + 30% GF | 1.9 | 28 МПа | 140% номінальний | 5.8 |

| Алюміній 6061 | 3.6 | 45 МПа | 245% номінальний | 1.4 |

Чому нейлон перевершує всі інші способи боротьби зі стресом

Пружний перерозподіл напружень: Низький модуль пружності PA66 (8 000 МПа проти 110 000 МПа для латуні) дозволяє локалізувати деформацію, що перерозподіляє концентрацію напружень.

В'язкопружне демпфірування: Залежні від часу механічні властивості нейлону забезпечують природне гасіння вібрацій, знижуючи втомне навантаження на 35-50%.

Зняття теплового стресу: Низька теплопровідність запобігає швидким перепадам температури, які створюють термічний шок.

Стратегії оптимізації металообробки

Для застосувань, що вимагають металевих кабельних вводів, передбачені модифікації конструкції на основі методу FEA:

Оптимізація геометрії ниток:

- Збільшений радіус кореня (мінімум на 0,25 мм)

- Модифікований крок різьби для розподілу навантаження

- Поверхневе обкатування для створення корисних стискаючих напружень

Функції зняття стресу:

- Вирізані пази для переривання шляхів розповсюдження напружень

- Радіусні переходи замість гострих кутів

- Контрольовані зони гнучкості для поглинання навантажень

Які модифікації конструкції зменшують критичні концентрації напружень?

Аналіз методом скінченно-елементного аналізу дає змогу цілеспрямовано вдосконалювати конструкцію, що значно зменшує концентрацію напружень без шкоди для функціональності та збільшення витрат.

Найбільш ефективні модифікації для зменшення напружень включають збільшення радіуса кореня різьби на 150% (зменшує SCF з 4,1 до 2,6), впровадження прогресивної геометрії стиснення ущільнення (зменшує міжфазний тиск на 35%) і додавання підрізів для зняття напружень на переходах кабельного вводу (зменшує пікове напруження на 45%). Ці модифікації, підтверджені моделюванням методом скінченно-елементного аналізу, підвищили надійність нашої системи з 94,2% до 99,7%.

Оптимізація дизайну різьблення

Збільшення радіусу кореня:

- Стандартний радіус: 0,1 мм (SCF = 4,1)

- Оптимальний радіус: 0,25 мм (SCF = 2,6)

- Преміум-радіус: 0,4 мм (SCF = 2,1)

Покращення розподілу навантаження:

- Збільшена довжина зачеплення різьби

- Модифікований профіль різьби для рівномірного навантаження

- Контрольована геометрія різьблення

Редизайн інтерфейсу печатки

Геометрія прогресивного стиснення:

Традиційне плоске стиснення створює концентрацію напружень. Наша конструкція з прогресивним стисненням, оптимізована методом скінченно-елементного аналізу:

- Градуйовані контактні поверхні розподіл навантаження на більші площі

- Контрольовані зони деформації запобігання екструзії ущільнень

- Оптимізована геометрія канавок збереження цілісності ущільнення під тиском

Зняття напруги при введенні кабелю

Гнучкі перехідні зони:

- Секції з контрольованою гнучкістю поглинання руху кабелю

- Ступінчасті переходи жорсткості запобігання різким змінам навантаження

- Вбудований компенсатор натягу зменшення напруження на межі з'єднання кабелю з сальником

Оптимізація виробничих процесів

Аналіз ЗЕД також допомагає вдосконалювати виробництво:

Контроль якості поверхні:

- Шорсткість поверхні кореня різьби Ra ≤ 0,8 мкм

- Контрольована геометрія інструменту, що запобігає виникненню концентраторів напружень

- Процеси зняття стресу після обробки

Інтеграція контролю якості:

- Допуски на розміри на основі аналізу чутливості до навантажень

- Протоколи контролю критичних розмірів

- Статистичне управління процесом для стрес-критичних функцій

Перевірка продуктивності в реальних умовах

Після впровадження цих удосконалень на основі ЗЕД ми відстежували експлуатаційні характеристики понад 50 000 кабельних вводів протягом 3 років:

Підвищення надійності:

- Відмови різьби зменшилися на 89%

- На 67% зменшено кількість відмов ущільнень

- Кількість відмов кабельного вводу зменшилася на 78%

- Загальна надійність в польових умовах зросла з 94,2% до 99,7%

Ключовий висновок: невеликі геометричні зміни, що базуються на аналізі FEA, призводять до значного підвищення надійності без значного збільшення витрат.

Висновок

Аналіз методом скінченних елементів трансформував конструкцію кабельних вводів від здогадок, заснованих на досвіді, до точної інженерії. Визначивши та усунувши три критичні зони концентрації напружень - коріння різьби, інтерфейси ущільнень та переходи кабельного вводу - ми досягли безпрецедентного рівня надійності. Дані не брешуть: Оптимізовані за допомогою методу скінченно-елементного аналізу конструкції постійно перевершують традиційні підходи на 300-500% при випробуваннях на втомну довговічність. Незалежно від того, чи визначаєте ви кабельні вводи для критично важливих застосувань, чи досліджуєте збої в роботі, розуміння моделей концентрації напружень за допомогою аналізу методом кінцевих елементів не просто корисне - воно необхідне для досягнення успіху в інженерній справі.

Поширені запитання про аналіз методом кінцевих елементів для кабельних вводів

З: Наскільки точним є аналіз методом кінцевих елементів у порівнянні з реальними характеристиками кабельних вводів?

A: Наші моделі МСЕ досягають точності 85-95% при перевірці на основі вимірювань тензорезисторів та польових даних. Ключовим моментом є використання точних властивостей матеріалу, реалістичних граничних умов та належної щільності сітки в точках концентрації напружень.

З: Яка найпоширеніша помилка при проведенні аналізу методом кінцевих елементів?

A: Припускаючи однакові властивості матеріалу та нехтуючи виробничими варіаціями. Реальні кабельні вводи мають шорсткість поверхні, залишкові напруження та допуски на розміри, які суттєво впливають на концентрацію напружень, особливо на корені різьби.

З: Чи може FEA передбачити точне місце пошкодження в кабельних вводах?

A: Так, МСЕ точно прогнозує точки початку руйнування у 87% випадків. Однак шляхи поширення тріщин можуть змінюватися через неоднорідності матеріалу та варіації навантаження, які не враховуються в спрощених моделях.

З: Як розмір кабельного вводу впливає на структуру концентрації напружень?

A: Більші кабельні вводи, як правило, демонструють меншу концентрацію напружень завдяки покращеному масштабуванню геометрії, але напруження в корені різьби залишаються пропорційно схожими. Ущільнювальний інтерфейс насправді відчуває більші напруження у великих розмірах через збільшення сил стиснення.

З: Яке програмне забезпечення для аналізу напружень в кабельних вводах найкраще підходить для аналізу напружень?

A: ANSYS Mechanical та SolidWorks Simulation забезпечують відмінні результати для аналізу кабельних вводів. Ключовим моментом є правильне уточнення сітки в місцях концентрації напружень і точне введення властивостей матеріалу, а не вибір програмного забезпечення.

-

Дослідіть цю фундаментальну властивість матеріалу, яка описує відношення поперечної деформації до осьової. ↩

-

Дізнайтеся, як втомна міцність визначає здатність матеріалу витримувати багаторазові цикли навантаження без руйнування. ↩

-

Вивчіть принципи роботи тензорезисторів - датчиків, що використовуються для вимірювання деформації об'єкта з метою перевірки інженерних моделей. ↩