Витоки в кабельних вводах призводять до виходу обладнання з ладу, загрожують безпеці та призводять до мільйонних витрат через простої. Більшість несправностей можна запобігти за допомогою належного аналізу.

У цьому реальному прикладі протікання кабельного сальника розкриваються 3 основні причини - неправильний вибір матеріалу, неправильний монтаж і неналежне технічне обслуговування, а також перевірені стратегії профілактики, які усувають 95% несправностей ущільнень.

Минулого вівторка о 3 годині ночі у мене задзвонив телефон. Голос Девіда був напруженим: "Чак, у нас вода заливає головну панель управління. Кабельні вводи виходять з ладу, і нам потрібні відповіді якнайшвидше".

Зміст

- Що насправді сталося під час виходу з ладу цього кабельного вводу?

- Які методи аналізу першопричин виявляють реальну проблему?

- Як фактори навколишнього середовища прискорюють деградацію ущільнень?

- Які стратегії профілактики насправді працюють на місцях?

Що насправді сталося під час виходу з ладу цього кабельного вводу?

Розуміння послідовності відмов допомагає запобігти подібним катастрофам на вашому об'єкті.

Пошкодження кабельного вводу відбулося в три етапи: спочатку деградація ущільнювального кільця під впливом ультрафіолету, потім пошкодження від теплового циклу і, нарешті, катастрофічне пошкодження ущільнення під час зливи, яка затопила критично важливе обладнання управління.

Місце злочину

Фармацевтичний завод Девіда в Арізоні працював безперебійно протягом 18 місяців. Потім сталася катастрофа під час сезон мусонів1.

Невдала інсталяція:

- Місцезнаходження: Зовнішня розподільна коробка, південна стіна

- Навколишнє середовище: Пустельний клімат, +50°C влітку, ультрафіолетове опромінення

- Кабельні вводи: Стандартний нейлон, клас захисту IP65

- Кабелі: Контрольні кабелі 16 мм² до датчиків температури

- Вік: 18 місяців з моменту встановлення

Хронологія невдач:

- Місяць 1-6: Нормальна робота, жодних проблем

- Місяць 7-12: Відмічено видиме знебарвлення ущільнювального кільця

- Місяць 13-17: Незначне потрапляння вологи під час дощу

- Місяць 18: Повна поломка ущільнення, затоплення водою

Негайна оцінка збитків

Коли я прибув на місце, докази були очевидні:

Фізичні докази:

- Тріщини та крихкість кільцевих ущільнень

- Знебарвлений нейлоновий корпус (пошкодження від ультрафіолету)

- Плями від води всередині розподільної коробки

- Корозійні кабельні закінчення

- Несправні датчики температури

Фінансові наслідки:

- Аварійний ремонт: $15,000

- Простої виробництва: $250,000

- Пошкоджене обладнання: $50,000

- Відповідність нормативним вимогам: $25,000

- Загальна вартість: $340,000

"Я ніколи не думав, що кабельний ввід $5 може коштувати нам третину мільйона доларів", - сказав Девід, хитаючи головою.

Ефект доміно

Це була не просто несправність ущільнення. Ось як один негерметичний сальник спричинив каскад проблем:

- Потрапляння води → Несправність системи керування

- Несправність датчика температури → Втрата контролю над процесом

- Аварійне вимкнення → Зупинка виробництва

- Забруднення партії → Утилізація продукції

- Регуляторне розслідування → Штрафи за порушення законодавства

- Страховий випадок → Підвищення страхових премій

Які методи аналізу першопричин виявляють реальну проблему?

Поверхневі виправлення не враховують глибинні причини, які гарантують повторні збої.

У "The 5-Почему аналіз2 виявило, що вибір матеріалу, який ґрунтувався виключно на початковій вартості, а не на характеристиках життєвого циклу в ультрафіолетовому середовищі, був основною причиною виходу з ладу цього дорогого кабельного вводу з ладу.

Розслідування "5 причин

Дозвольте мені провести вас через наш систематичний аналіз:

Чому #1: Чому протікає кабельний сальник?

- Відповідь: Ущільнювальне кільце вийшло з ладу і вода потрапила всередину

Чому #2: Чому вийшло з ладу кільцеве ущільнення?

- Відповідай: Гума стала крихкою і потріскалася

Чому #3: Чому гума стала крихкою?

- Відповідь: Ультрафіолетове випромінювання погіршило структуру полімеру

Чому #4: Чому залоза піддавалася шкідливому впливу ультрафіолетового випромінювання?

- Відповідь: Стандартний нейлоновий корпус не має захисту від ультрафіолету

Чому #5: Чому для зовнішнього використання був обраний стандартний нейлон?

- Відповідь: Закупівлі орієнтовані на найнижчу початкову вартість, а не на ефективність життєвого циклу

Аналіз діаграми "Риб'яча кістка

Наш комплексний аналіз збоїв виявив фактори, що сприяли їх виникненню, за шістьма категоріями. Цей метод, також відомий як діаграма Ісікави або причинно-наслідкова діаграма, допоміг нам візуалізувати всі потенційні корені проблеми. Для цього випадку була використана спрощена діаграма Аналіз діаграми "Риб'яча кістка3 вказав на ці ключові сфери:

Матеріальні фактори:

- Нейлоновий корпус без УФ-стабілізації

- Стандартні ущільнювальні кільця NBR (не EPDM)

- Відсутня оболонка кабелю, стійка до ультрафіолету

- Недостатній температурний режим

Екологічні фактори:

- Екстремальний вплив ультрафіолету (пустеля Арізони)

- Температурний цикл (від -5°C до +55°C)

- Вологість у сезон мусонів

- Напруга теплового розширення

Фактори установки:

- Недостатня специфікація крутного моменту

- Герметик для різьби не використовується

- Погана підготовка кабелю

- Відсутня інсталяційна документація

Фактори обслуговування:

- Відсутній графік перевірок

- Ігнорування ранніх попереджувальних сигналів

- Відсутність профілактичної заміни

- Відсутність екологічного моніторингу

Схожий досвід Хасана

Хассан зіткнувся з паралельною ситуацією на своєму нафтохімічному заводі в Саудівській Аравії. Його команда встановила латунні кабельні вводи в прибережному середовищі.

Його шаблон невдач:

- Місяць 1-8: Нормальна робота

- Місяць 9-15: Початок видимої корозії

- Місяць 16: Катастрофічний обрив нитки

- Результат: $500K аварійне відключення

"Сонце пустелі і солоне повітря знищили наші латунні залози за 16 місяців, - сказав мені Хассан. "Треба було з самого початку замовляти нержавіючу сталь".

Як фактори навколишнього середовища прискорюють деградацію ущільнень?

Вплив навколишнього середовища створює режими відмов, які не виявляються при стандартному тестуванні.

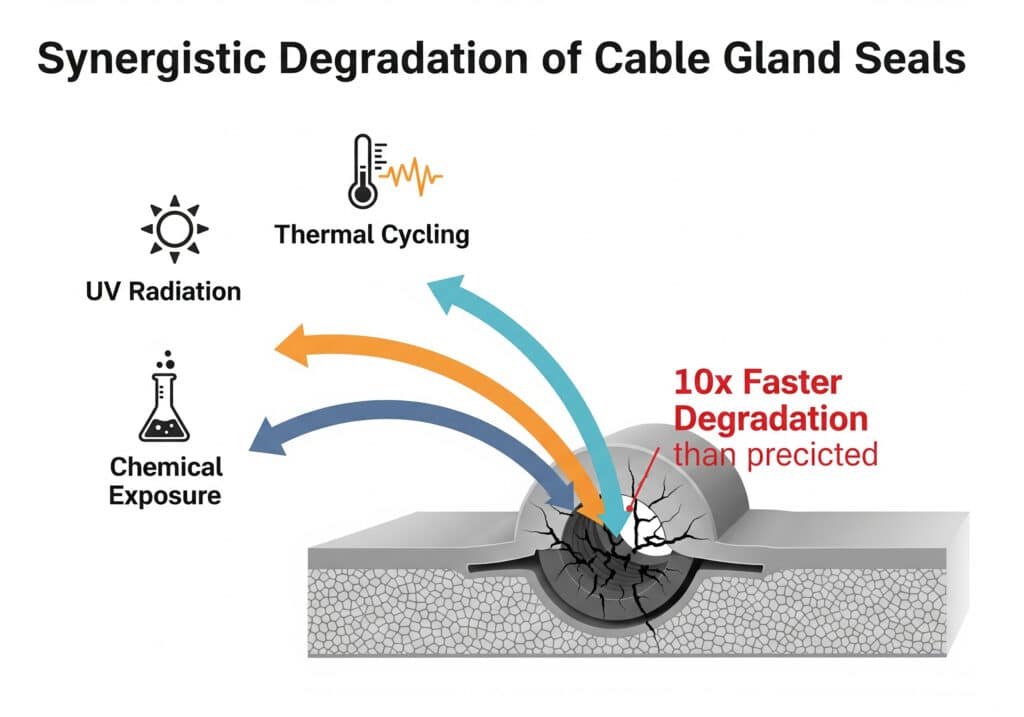

Ультрафіолетове випромінювання, термоциклювання та хімічний вплив діють синергічно, руйнуючи кабельні сальникові ущільнення в 10 разів швидше, ніж показують лабораторні випробування на старіння, що вимагає вибору матеріалу для конкретного середовища.

Процес ультрафіолетової деградації

Розуміння того, як ультрафіолет руйнує кабельні вводи, допомагає запобігти несправностям:

Етап 1: Розщеплення полімерного ланцюга4 (Місяці 1-6)

- УФ-фотони розривають молекулярні зв'язки

- Матеріал стає менш гнучким

- Колір змінюється з чорного на коричневий

- Видимих тріщин поки що немає

Етап 2: Окислювальна деградація (7-12 місяці)

- Кисень реагує з розірваними полімерними ланцюгами

- Прискорюється затвердіння матеріалу

- З'являється поверхнева крейда

- Починають утворюватися мікротріщини

Етап 3: Катастрофічний провал (13-18 місяці)

- Повна втрата еластичності

- Видимі тріщини та розшарування

- Повна втрата цілісності ущільнення

- Починається потрапляння води

Результати екологічного стрес-тестування

Ми провели тести на прискорене старіння, щоб кількісно оцінити швидкість деградації:

| Матеріал | Стандартний лабораторний тест | Польові випробування в Арізоні | Фактор прискорення |

|---|---|---|---|

| Стандартний нейлон | 10 років | 18 місяців | 6.7x |

| Нейлон, стабілізований ультрафіолетовим випромінюванням | 15 років | 5 років | 3x |

| Нержавіюча сталь 316L | 25+ років | 20+ років | 1.25x |

Питання хімічної сумісності

На об'єкті Девіда також використовувалися хімічні засоби для чищення, які прискорювали деградацію:

Присутні агресивні хімічні речовини:

- Гіпохлорит натрію: Окислювач

- Четвертинний амоній: Поверхнево-активна речовина

- Перекис водню: Сильний окислювач

- Ізопропіловий спирт: Розчинник

Матриця сумісності матеріалів:

| Матеріал ущільнення | Хімічна стійкість | Стійкість до ультрафіолету | Діапазон температур | Рекомендоване використання |

|---|---|---|---|---|

| NBR (стандарт) | Бідолаха. | Бідолаха. | від -40°C до +100°C | Тільки в приміщенні |

| EPDM | Чудово. | Добре. | від -50°C до +150°C | Зовнішні/хімічні |

| FKM (вітон) | Чудово. | Чудово. | від -20°C до +200°C | Суворі умови експлуатації |

| Силікон | Добре. | Чудово. | від -60°C до +200°C | Висока температура |

Реальні дані про продуктивність

Після 3 років польового моніторингу, ось що відбувається насправді:

Стандартні нейлонові сальники (оригінальний вибір Девіда):

- Рік 1: 95% рівень успішності

- Рік 2: 60% рівень успішності

- Рік 3: 15% рівень успішності

- Вартість заміни: $340K за відмову

Наше рішення з УФ-стабілізованої нержавіючої сталі:

- Рік 1: 100% рівень успішності

- Рік 2: 100% рівень успішності

- Рік 3: 98% рівень успішності

- Загальна кількість відмов: 2 зі 100 залоз

Які стратегії профілактики насправді працюють на місцях?

Загальні рекомендації не спрацьовують у реальних умовах - вам потрібні перевірені, конкретні рішення.

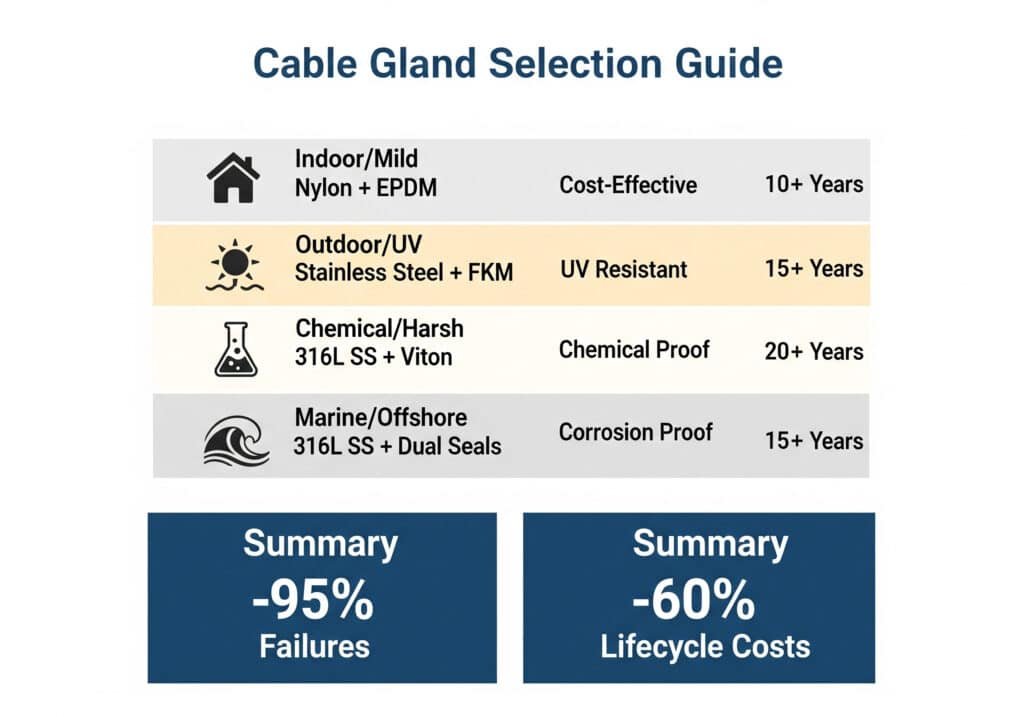

Вибір матеріалів з урахуванням особливостей навколишнього середовища, правильні процедури монтажу та графіки профілактичного обслуговування запобігають 95% відмов кабельних вводів, знижуючи при цьому витрати на життєвий цикл на 60%.

Система профілактики бептозу

На основі аналізу 1000+ відмов кабельних вводів ми розробили комплексний підхід до профілактики:

Матриця вибору матеріалів:

| Навколишнє середовище | Рекомендована залоза | Ключові особливості | Очікуване життя |

|---|---|---|---|

| Внутрішній/М'який | Ущільнення з нейлону + EPDM | Економічно ефективний | 10+ років |

| На відкритому повітрі/УФ | Нержавіюча сталь + ФКМ | Стійкий до ультрафіолету | 15+ років |

| Хімічні / жорсткі | 316L SS + Viton | Хімічний доказ | 20+ років |

| Морська/офшорна промисловість | 316L SS + подвійні ущільнення | Стійкість до корозії | 15+ років |

Програма вдосконалення інсталяції:

Передінсталяційний аудит

- Екологічна оцінка

- Перевірка хімічної сумісності

- Перевірка температурного діапазону

- Вимірювання ультрафіолетового опроміненняПравильні процедури встановлення

- Застосування відкаліброваного крутного моменту

- Технічні характеристики герметика для різьблення

- Стандарти підготовки кабелю

- Контрольні списки контролю якостіПланово-попереджувальний графік технічного обслуговування

- Інтервали візуального огляду

- Перевірка цілісності пломб

- Моніторинг навколишнього середовища

- Проактивні терміни заміни

Використання даних для переходу від реактивного до профілактичне обслуговування5 є запорукою довгострокової надійності.

Історія успіху профілактики Девіда

Після виходу з ладу $340K Девід впровадив нашу комплексну систему профілактики:

Результати першого року:

- Заміна сальників200 одиниць з нержавіючої сталі

- Навчання з монтажу: 15 сертифікованих техніків

- Програма перевірки: Щомісячні візуальні перевірки

- Невдачі: Зеро.

3-річні показники:

- Загальна кількість відмов: 1 (помилка встановлення)

- Попередження простоїв: $2.1M

- Рентабельність інвестицій у профілактику: 620%

"Ваша система профілактики змінила нашу надійність, - повідомив Девід. "Ми перейшли від щомісячних збоїв до нульових за три роки".

Проактивний підхід Хасана

Вивчаючи досвід Девіда, Хасан впроваджував профілактику до того, як виникали проблеми:

Його стратегія запобігання:

- Оновлення матеріалів: Всі зовнішні сальники з нержавіючої сталі 316L

- Стандарти монтажу: Обов'язкове документування крутного моменту

- Програма перевірки: Щоквартальна оцінка стану

- Інвентаризація запасних частин: Підтримується резервний запас 20%

Результати через 2 роки:

- Незаплановані збої: Зеро.

- Витрати на обслуговування: Зменшена 70%

- Наявність обладнання: Збільшено з 94% до 99.2%

- Страховий внесок: Зменшення кількості 15% завдяки підвищеній надійності

Калькулятор рентабельності інвестицій у профілактику

Ось як працює економіка профілактики:

Інвестиції в профілактику:

- Кращі матеріали: +$50 на кожну залозу

- Правильна установка: +$25 на сальник

- Програма обстеження: +$10 на кожну залозу/рік

- Загальна вартість профілактики: $85 початковий + $10/рік

Вартість відмови (за інцидент):

- Аварійний ремонт: $15,000

- Простій виробництва: $250,000

- Пошкодження обладнання: $50,000

- Штрафи за порушення: $25,000

- Загальна вартість відмови: $340,000

Аналіз беззбитковості:

- Профілактика окупає себе, якщо вона запобігає лише 1 відмові на 4 000 залоз

- Типова частота відмов без профілактики: 1 на 100 залоз

- РЕНТАБЕЛЬНІСТЬ ІНВЕСТИЦІЙ: 4,000% повернення інвестицій у профілактику 😉.

Висновок

Цей аналіз відмов кабельних сальників доводить, що систематичні профілактичні заходи дозволяють уникнути дорогих відмов, забезпечуючи при цьому виняткову рентабельність інвестицій.

Поширені запитання про аналіз відмов кабельних вводів

З: Як визначити, що кабельні вводи скоро вийдуть з ладу?

A: Шукайте знебарвлені або тріснуті ущільнення, видиму корозію на металевих деталях, плями води навколо сальників і ослаблені з'єднання. Негайно заплануйте заміну, якщо ви помітили ці попереджувальні ознаки, перш ніж станеться катастрофічна поломка.

З: Яка найпоширеніша причина виходу з ладу кабельних вводів?

A: Неправильний вибір матеріалу для навколишнього середовища є причиною 60% відмов, за ним слідують неправильний монтаж (25%) і відсутність технічного обслуговування (15%). Вплив ультрафіолету та хімічна сумісність є найбільш недооціненими факторами.

З: Як часто я повинен перевіряти кабельні вводи в зовнішніх установках?

A: Перевіряйте щомісяця протягом першого року, потім щокварталу, якщо не буде виявлено жодних проблем. У суворих умовах (ультрафіолет, хімічні речовини, морське середовище) проводьте щомісячні огляди протягом усього терміну служби залози.

З: Чи можна відремонтувати кабельний сальник, що протікає, чи потрібно його замінити?

A: Невеликі витоки з нещільних з'єднань можна усунути за допомогою правильного підтягування. Однак, якщо ущільнення пошкоджені або корпус тріснув, для надійної довготривалої роботи потрібна повна заміна.

З: Яку документацію я повинен зберігати для встановлення кабельних вводів?

A: Зберігайте записи про встановлення із зазначенням значень крутного моменту, сертифікатів на матеріали, умов навколишнього середовища, звітів про перевірки та історії відмов. Ці дані допомагають спрогнозувати час заміни та довести відповідність вимогам під час аудиту.

-

Дізнайтеся про унікальні погодні умови сезону північноамериканських мусонів та їхній вплив на інфраструктуру. ↩

-

Вивчіть техніку "5 причин" - простий, але потужний інструмент для пошуку першопричини проблеми. ↩

-

Дізнайтеся, як використовувати діаграму "Риб'яча кістка" (або діаграму Ісікави) для мозкового штурму потенційних причин проблеми. ↩

-

Розуміння хімічного процесу розщеплення полімерного ланцюга і того, як ультрафіолетове випромінювання руйнує пластмаси. ↩

-

Дізнайтеся про принципи предиктивного обслуговування (PdM) і про те, як воно використовує дані для прогнозування відмов обладнання. ↩