Yanlış malzeme seçimi erken arızalara, güvenlik tehlikelerine ve maliyetli değişimlere yol açar. Çevresel faktörler uygun olmayan malzemeleri aylar içinde yok eder.

Kablo rakoru malzemesi seçimi çevresel koşullara, kimyasal maruziyete, sıcaklık aralığına ve mekanik gerilime bağlıdır. Genel kullanım için naylon, dayanıklılık için pirinç ve korozif ortamlar için paslanmaz çelik seçin.

Geçtiğimiz ay Hassan'ın petrokimya tesisi, standart pirinç kablo rakorlarının sadece altı ay içinde korozyona uğraması ve acil onarımların $50.000'e mal olması nedeniyle kritik bir duruşla karşı karşıya kaldı.

İçindekiler

- Kablo Rakorları için Temel Malzeme Seçenekleri Nelerdir?

- Çevresel Koşullar Malzeme Seçimine Nasıl Etki Eder?

- Hangi Malzemeler En İyi Kimyasal Direnci Sunar?

- Farklı Malzemeler için Maliyet ve Performans Ödünleşimleri Nelerdir?

Kablo Rakorları için Temel Malzeme Seçenekleri Nelerdir?

Malzeme özelliklerini anlamak, maliyetli arızaları önler ve özel uygulamanız için optimum performans sağlar.

Birincil kablo rakoru malzemeleri arasında naylon (PA66), pirinç (CuZn39Pb3), paslanmaz çelik (316L) ve alüminyum bulunur. Her biri mukavemet, korozyon direnci, sıcaklık toleransı ve maliyet etkinliği açısından farklı avantajlar sunar.

Naylon Kablo Rakorları (PA66)

En popüler genel amaçlı seçeneğimiz sunar:

Anahtar Özellikler

- Sıcaklık aralığı: -40°C ila +100°C (kısa süreli +120°C)

- Kimyasal direnç: Yağlara, yakıtlara ve çoğu solvente karşı mükemmel

- UV dayanımı: UV-stabilize kaliteler mevcuttur

- Alev derecesi: UL94 V-21 standart

- Maliyet: En ekonomik seçenek

Tipik Uygulamalar

- Kontrol panelleri: İç mekan elektrik muhafazaları

- Makine: Genel endüstriyel ekipmanlar

- Otomotiv: Kaput altı uygulamaları

- HVAC sistemleri: İklim kontrol ekipmanları

David'in üretim hattında kontrol paneli bağlantıları için PA66 naylon rakorlarımız kullanılıyor. Üç yıllık sürekli çalışmanın ardından, günlük sıcaklık döngüsüne rağmen hiçbir bozulma belirtisi göstermiyorlar.

Pirinç Kablo Rakorları (CuZn39Pb3)

Zorlu uygulamalar için geleneksel seçim:

Malzeme Avantajları

- Mekanik dayanım: Naylondan daha üstün

- Sıcaklık aralığı: -20°C ila +120°C

- Elektriksel iletkenlik: Mükemmel EMC performansı

- İşlenebilirlik: Hassas iplik kesme

- Dayanıklılık: 10+ yıl hizmet ömrü

Yüzey İşlem Seçenekleri

- Nikel kaplama2: Geliştirilmiş korozyon koruması

- Krom kaplama: Üstün aşınma direnci

- Doğal pirinç: Uygun maliyetli standart kaplama

Paslanmaz Çelik Kablo Rakorları (316L)

Zorlu ortamlar için birinci sınıf seçim:

Üstün Mülkler

- Korozyon direnci: Deniz ve kimyasal ortamlarda mükemmel

- Sıcaklık aralığı: -40°C ila +200°C

- Mekanik dayanım: Mevcut en yüksek

- Hijyen uyumu: Gıda ve farmasötik sınıfı

- Uzun Ömür: 15+ yıl hizmet ömrü

Sınıf Varyasyonları

- 304 Paslanmaz: Genel korozyon direnci

- 316L Paslanmaz: Üstün klorür direnci

- Süper Dubleks3: Aşırı kimyasal direnç

Özel Malzemeler

Ekstrem uygulamalar için sunuyoruz:

Alüminyum Alaşım

- Ağırlık: 60% pirinçten daha hafif

- Korozyon: Eloksallı yüzey koruması

- Uygulamalar: Havacılık ve ulaşım

Mühendislik Plastikleri

- PEEK: Yüksek sıcaklıkta kimyasal direnç

- PPS: Otomotiv kaput altı uygulamaları

- PTFE: Üstün kimyasal inertlik

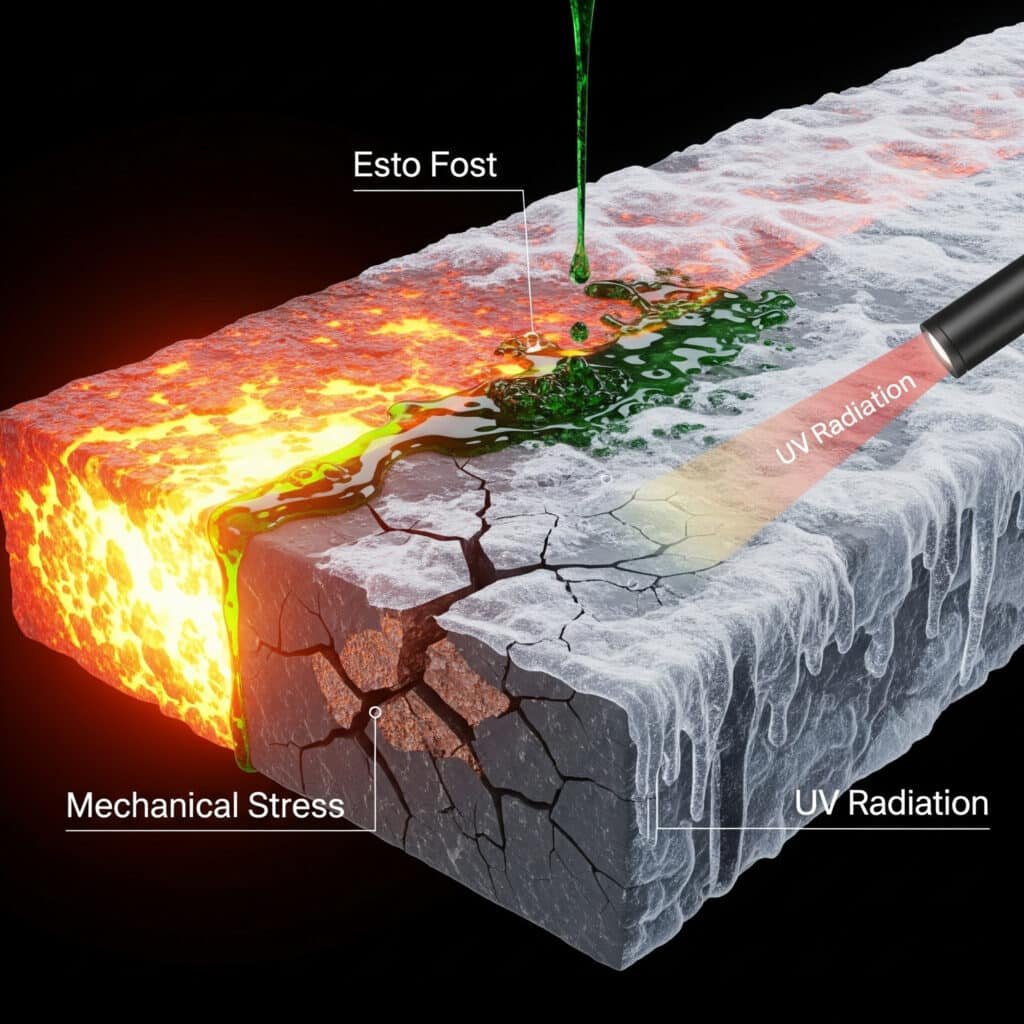

Çevresel Koşullar Malzeme Seçimine Nasıl Etki Eder?

Çevresel değerlendirme, malzemenin uygunluğunu belirler ve özel koşullarınızda erken arızalanmayı önler.

Aşırı sıcaklık, nem, kimyasallara maruz kalma, UV radyasyonu ve mekanik stres malzeme performansını doğrudan etkiler. Uygun güvenlik marjlarına sahip malzemeleri seçmek için en kötü durum koşullarınızı analiz edin.

Sıcaklıkla İlgili Hususlar

Yüksek Sıcaklık Uygulamaları

80°C'nin üzerindeki uygulamalar için:

- Pirinç: 120°C'ye kadar uygundur

- Paslanmaz çelik: 200°C'ye kadar işleyebilir

- Naylondan kaçının: 100°C'nin üzerinde yumuşar

Düşük Sıcaklık Performansı

Soğuk hava zorlukları:

- Naylon: 20°C'nin altında kırılgan hale gelir

- Pirinç: 40°C'ye kadar özelliklerini korur

- Paslanmaz çelik: En iyi düşük sıcaklık performansı

Nem ve Neme Maruz Kalma

İç Mekan Uygulamaları (RH <60%)

- Naylon: Mükemmel seçim

- Pirinç: Standart kaplama kabul edilebilir

- Maliyet optimizasyonu: Naylon tercih edilir

Dış Mekan Uygulamaları (RH >80%)

- Paslanmaz çelik: En iyi uzun vadeli performans

- Pirinç: Koruyucu kaplama gerektirir

- Naylon: Sadece UV-stabilize kaliteler

Hassan'ın kıyı rafinerisi 95% nem ve tuz spreyine maruz kalmaktadır. Dört yıl boyunca hiçbir korozyon belirtisi göstermeden kusursuz bir performans sergileyen 316L paslanmaz çelik rakorları tavsiye ettik.

Kimyasal Çevre Değerlendirmesi

Hafif Kimyasal Maruziyet

Yaygın endüstriyel kimyasallar:

- Hidrolik yağlar: Naylon veya pirinç uygun

- Kesme sıvıları: Pirinç tavsiye edilir

- Genel çözücüler: Uyumluluk tablolarını kontrol edin

Agresif Kimyasal Ortamlar

Sert kimyasallara maruz kalmak gerekir:

- Asitler: 316L paslanmaz çelik minimum

- Kostikler: Özel alaşımlar gerekebilir

- Çözücüler: PTFE astarlı seçenekler mevcuttur

UV ve Hava Koşullarına Maruz Kalma

İç Mekan Uygulamaları

- Standart naylon: Yeterli koruma

- Doğal pirinç: UV endişesi yok

- Uygun maliyetli: Temel malzemeler yeterli

Dış Mekan Kurulumları

- UV-stabilize naylon: Karbon siyahı katkı maddesi

- Eloksallı alüminyum: Mükemmel UV direnci

- Paslanmaz çelik: UV bozunması yok

Mekanik Stres Faktörleri

Titreşim Direnci

Yüksek titreşimli ortamlar gerekir:

- Metal konstrüksiyon: Pirinç veya paslanmaz çelik

- Doğru kurulum: Gerilim giderici temel

- Düzenli denetim: Gevşeme için izleyin

Darbe Dayanımı

Potansiyel etkisi olan uygulamalar:

- Naylon: İyi darbe emilimi

- Kırılgan malzemelerden kaçının: Düşük sıcaklıklarda

- Koruyucu kılıflar: Ek korumayı göz önünde bulundurun

Hangi Malzemeler En İyi Kimyasal Direnci Sunar?

Kimyasal uyumluluk tehlikeli arızaları önler ve proses endüstrilerinde güvenli çalışma sağlar.

Paslanmaz çelik 316L asitlere ve klorürlere karşı mükemmel direnç sağlarken, PTFE gibi özel plastikler evrensel kimyasal uyumluluk sunar. Seçim yapmadan önce daima belirli kimyasal uyumluluğu doğrulayın.

Kimyasal Direnç Karşılaştırması

| Kimyasal Tip | Naylon (PA66) | Pirinç | 316L SS | PTFE |

|---|---|---|---|---|

| Asitler (seyreltik) | Zayıf | Adil | Mükemmel | Mükemmel |

| Asitler (konsantre) | Zayıf | Zayıf | İyi | Mükemmel |

| Kostikler | Adil | Zayıf | İyi | Mükemmel |

| Çözücüler | İyi | Adil | Mükemmel | Mükemmel |

| Yağlar/Yakıtlar | Mükemmel | İyi | Mükemmel | Mükemmel |

| Tuzlu Su | İyi | Zayıf | Mükemmel | Mükemmel |

Spesifik Kimyasal Zorluklar

Petrol Endüstrisi

Yaygın kimyasallar ve önerilen malzemeler:

- Ham petrol: Naylon veya paslanmaz çelik

- Rafine ürünler: Pirinç veya paslanmaz çelik

- H2S ortamları: 316L paslanmaz minimum

- Deniz suyu enjeksiyonu: Süper dubleks paslanmaz

Kimyasal İşleme

Agresif ortamlar gerektirir:

- Konsantre asitler: PTFE astarlı rakorlar

- Kostik çözeltiler: Hastelloy veya Inconel

- Karışık kimyasallar: Evrensel direnç malzemeleri

- Yüksek saflık: Elektro cilalı paslanmaz çelik

Malzeme Bozulma Mekanizmaları

Stres Korozyon Çatlaması4

Önleme stratejileri:

- Malzeme seçimi: Uygun alaşım kaliteleri

- Stres giderici: Doğru kurulum teknikleri

- Çevresel kontrol: Klorür maruziyetini en aza indirin

Galvanik Korozyon5

Malzemeleri karıştırırken:

- Uyumluluk: Galvanik seri grafiklerini kullanın

- İzolasyon: Yalıtım pulları veya kaplamaları

- Kurbanlık koruma: Uygulanabildiği yerlerde çinko anotlar

David'in gıda işleme tesisi, dezenfekte edici kimyasalların erken korozyona neden olmasının ardından pirinçten 316L paslanmaz çelik rakorlara geçiş yaptı. Yükseltme, aylık değişimleri ortadan kaldırdı ve gıda güvenliği uyumluluğunu geliştirdi.

Test ve Doğrulama

Laboratuvar Testleri

Kapsamlı testler gerçekleştiriyoruz:

- Daldırma testleri: Uzun süreli kimyasal maruziyet

- Stres testi: Kombine mekanik ve kimyasal stres

- Hızlandırılmış yaşlanma: Yüksek sıcaklığa maruz kalma

- Uyumluluk doğrulaması: Müşteriye özel kimyasallar

Saha Performans İzleme

Gerçek dünya doğrulaması şunları içerir:

- Kurulum belgeleri: Temel koşullar

- Düzenli denetimler: Görsel ve boyutsal kontroller

- Performans takibi: Hizmet ömrü verileri

- Arıza analizi: Kök neden araştırması

Kimyasal Uyumluluk Kaynakları

Referans Malzemeler

Temel kaynaklar şunlardır:

- Uyumluluk çizelgeleri: Malzeme ve kimyasal matrisler

- Teknik veri sayfaları: Detaylı özellikler

- Uygulama kılavuzları: Sektöre özel tavsiyeler

- Uzman danışmanlığı: Doğrudan mühendislik desteği

Farklı Malzemeler için Maliyet ve Performans Ödünleşimleri Nelerdir?

Toplam sahip olma maliyetinin anlaşılması, ürün yaşam döngüsü boyunca maksimum değer için malzeme seçiminin optimize edilmesine yardımcı olur.

İlk malzeme maliyeti, toplam sahip olma maliyetinin yalnızca 20-30%'sini temsil eder. Optimum değer için malzemeleri karşılaştırırken kurulum, bakım, değiştirme sıklığı ve arıza süresi maliyetlerini hesaba katın.

Toplam Sahip Olma Maliyeti Analizi

İlk Satın Alma Maliyet Karşılaştırması

Göreceli fiyatlandırma (Naylon = 1,0):

- Naylon (PA66): 1.0x temel maliyet

- Pirinç: 2,5-3,0x naylon maliyeti

- Paslanmaz Çelik 316L: 4.0-5.0x naylon maliyeti

- Özel alaşımlar: 8.0-15.0x naylon maliyeti

Hizmet Ömrü Beklentileri

Tipik değiştirme aralıkları:

- Naylon: 3-5 yıl (iç mekan), 2-3 yıl (dış mekan)

- Pirinç: Uygun bakım ile 8-12 yıl

- Paslanmaz çelik: Çoğu ortamda 15-20 yıl

- Özel malzemeler: Zorlu koşullarda 20+ yıl

Gizli Maliyet Faktörleri

Kurulum Maliyetleri

Malzemeye özgü hususlar:

- Naylon: Hafif, kolay kullanım

- Pirinç: Standart aletler, orta ağırlık

- Paslanmaz çelik: Ağır hizmet araçları, daha yüksek işçilik

- İplik bileşikleri: Malzemeye özgü gereksinimler

Bakım Gereklilikleri

Devam eden hizmet ihtiyaçları:

- Naylon: Minimum bakım, UV denetimi

- Pirinç: Periyodik korozyon kontrolleri

- Paslanmaz çelik: Minimum bakım gerektirir

- Conta değişimi: Malzeme uyumluluğu kritik

Hassan'ın rafineri analizi, paslanmaz çelik rakorların başlangıçta 5 kat daha pahalıya mal olmasına rağmen, değiştirmelerin ortadan kalkması ve bakımın azalması nedeniyle 10 yıl boyunca 60% daha düşük toplam maliyet sağladığını gösterdi.

Performans Değer Ölçütleri

Güvenilirlik Faktörleri

Anahtar performans göstergeleri:

- Arızalar arası ortalama süre: Hizmet ömrü verileri

- Arıza modu analizi: Öngörülebilir ve rastgele arızalar

- Güvenlik etkileri: Başarısızlığın sonuçları

- Kullanılabilirlik gereksinimleri: Çalışma süresi kritikliği

Çevresel Performans

Sürdürülebilirlik hususları:

- Malzeme geri dönüştürülebilirliği: Kullanım ömrü sonu bertarafı

- Üretim etkisi: Karbon ayak izi

- Ulaşım: Ağırlık ve ambalaj verimliliği

- Yaşam döngüsü değerlendirmesi: Beşikten mezara analiz

Maliyet Optimizasyon Stratejileri

Uygulama Segmentasyonu

Kritikliğe göre optimize edin:

- Kritik uygulamalar: Birinci sınıf malzemeler haklı

- Standart uygulamalar: Dengeli maliyet/performans

- Kritik olmayan uygulamalar: Maliyet optimizasyonlu seçim

- Standardizasyonun faydaları: Envanter azaltma

Hacim Değerlendirmeleri

Miktar etkileri:

- Büyük miktarlarda: Malzeme maliyeti baskın hale gelir

- Küçük miktarlar: İşçilik maliyeti daha önemli

- Karışık siparişler: Standardizasyon avantajları

- Uzun vadeli anlaşmalar: Fiyat istikrarının faydaları

ROI Hesaplama Çerçevesi

Maliyet Bileşenleri

Tüm faktörleri dahil edin:

- İlk satın alma: Malzeme ve nakliye masrafları

- Kurulum: İşçilik ve alet gereksinimleri

- Operasyon: Enerji ve izleme maliyetleri

- Bakım: Muayene ve servis maliyetleri

- Değiştirme: Gelecekteki malzeme ve işçilik maliyetleri

- Kesinti Süresi: Üretim kaybı değerlemesi

Geri Ödeme Analizi

David'in üretim tesisi, 3 kat daha yüksek başlangıç maliyetine rağmen yüksek titreşimli uygulamalarda naylondan pirinç rakorlara geçerken 18 aylık geri ödeme hesapladı.

Karar Matrisi Yaklaşımı

Ağırlıklı Puanlama

Faktör önem ağırlıklandırması:

- Maliyet: 25% ağırlık

- Güvenilirlik: 30% ağırlık

- Çevresel uygunluk: 25% ağırlık

- Bakım gereksinimleri: 20% ağırlık

Duyarlılık Analizi

Test varsayımları:

- Hizmet ömrü varyasyonları: Yatırım Getirisi Üzerindeki Etkisi

- Maliyet artışı: Gelecekteki fiyat değişiklikleri

- Performans düşüşü: Yaşlanma etkileri

- Teknoloji değişiklikleri: Alternatif çözümler

Sonuç

Başarılı kablo rakoru malzemesi seçimi, optimum uzun vadeli değer için ilk maliyet, çevresel uygunluk, kimyasal uyumluluk ve toplam sahip olma maliyetlerinin dengelenmesini gerektirir.

Kablo Rakoru Malzemeleri Hakkında SSS

S: Sıcaklık döngüsü olan dış mekan uygulamaları için en iyi malzeme hangisidir?

A: Paslanmaz çelik 316L, dış ortam sıcaklık döngüsü için en iyi performansı sunar, mükemmel korozyon direnci ve bozulma olmaksızın -40°C ila +200°C arasında termal stabilite sağlar.

S: Naylon kablo rakorları petrol ürünlerini taşıyabilir mi?

A: Evet, PA66 naylon yağlara, yakıtlara ve çoğu petrol ürününe karşı mükemmel direnç sağlar. Ancak, belirli kimyasallarla uyumluluğu doğrulayın ve sıcaklık sınırlarını göz önünde bulundurun.

S: Pirinç kablo rakorlarının koruyucu kaplamaya ihtiyacı olup olmadığını nasıl anlarım?

A: Pirinç, deniz ortamlarında, yüksek nemde (>80% RH) veya kimyasallara maruz kalındığında koruyucu kaplama gerektirir. Doğal pirinç sadece kuru, iç mekan uygulamaları için uygundur.

S: 304 ve 316L paslanmaz çelik arasındaki maliyet farkı nedir?

A: 316L paslanmaz çeliğin maliyeti 304'ten yaklaşık 20-30% daha fazladır, ancak denizcilik ve kimyasal uygulamalar için gerekli olan üstün klorür direnci sağlar.

S: Farklı kablo rakoru malzemeleri tipik olarak ne kadar dayanır?

A: Hizmet ömrü ortama göre değişir: naylon 3-5 yıl, pirinç 8-12 yıl, paslanmaz çelik 15-20 yıl. Zorlu koşullar bu süreleri önemli ölçüde azaltır.

-

Plastiklerin yanıcılığına ilişkin UL 94 standardını inceleyin ve V-2 derecesinin ne anlama geldiğini anlayın. ↩

-

Korozyon ve aşınma direncini artırmak için metal parçalar üzerine nikel elektrokaplama işlemini keşfedin. ↩

-

Super Duplex paslanmaz çeliklerin özellikleri ve uygulamaları ile üstün korozyon dirençleri hakkında bilgi edinin. ↩

-

Stres Korozyon Çatlağı (SCC) mekanizmasını ve metallerde buna neden olan koşulları anlamak. ↩

-

Birbirine benzemeyen metaller arasında Galvanik Korozyonun nasıl oluştuğuna dair bir kılavuza bakın ve bunu önleme yöntemlerini öğrenin. ↩