Giriş

Uçucu organik bileşikler hassas üretim ortamlarında kritik temizlik eşiklerini aştığında, gaz çıkaran kablo rakoru malzemelerinden kaynaklanan moleküler kontaminasyon yarı iletken gofretleri tahrip edebilir, optik kaplamaları tehlikeye atabilir ve ultra yüksek vakum sistemlerini kirleterek milyonlarca ürün kaybına ve araştırma gecikmelerine neden olabilir.

PTFE ve PEEK kablo rakoru malzemeleri, vakum uygulamaları için <1×10-⁸ torr-L/s-cm² ile en düşük gaz çıkış oranlarını gösterirken, özel olarak formüle edilmiş düşük gaz çıkışlı elastomerler ve metal bileşenler, temiz oda gerektiren ortamlarda güvenilir sızdırmazlık performansı sağlar ISO Sınıf 1-5 temizlik standartları1.

Yarı iletken fabrikaları, havacılık ve uzay üreticileri ve araştırma kurumlarıyla çalıştığım on yılın ardından, doğru düşük gazlı kablo rakoru malzemelerini seçmenin sadece spesifikasyonları karşılamakla ilgili olmadığını, tüm üretim hatlarını durdurabilecek veya kritik araştırma projelerini tehlikeye atabilecek kontaminasyonu önlemekle ilgili olduğunu öğrendim.

İçindekiler

- Kablo Rakoru Malzemelerinde Gaz Çıkışına Ne Sebep Olur?

- Hangi Malzemeler En Düşük Gaz Çıkartma Oranlarını Sağlar?

- Gaz Çıkartma Performansını Nasıl Test Ediyor ve Ölçüyorsunuz?

- Farklı Temiz Oda Sınıflandırmaları için Gereklilikler Nelerdir?

- Ultra Yüksek Vakum Uygulamaları için Kablo Rakorlarını Nasıl Seçersiniz?

- Düşük Gaz Yayan Kablo Rakoru Malzemeleri Hakkında SSS

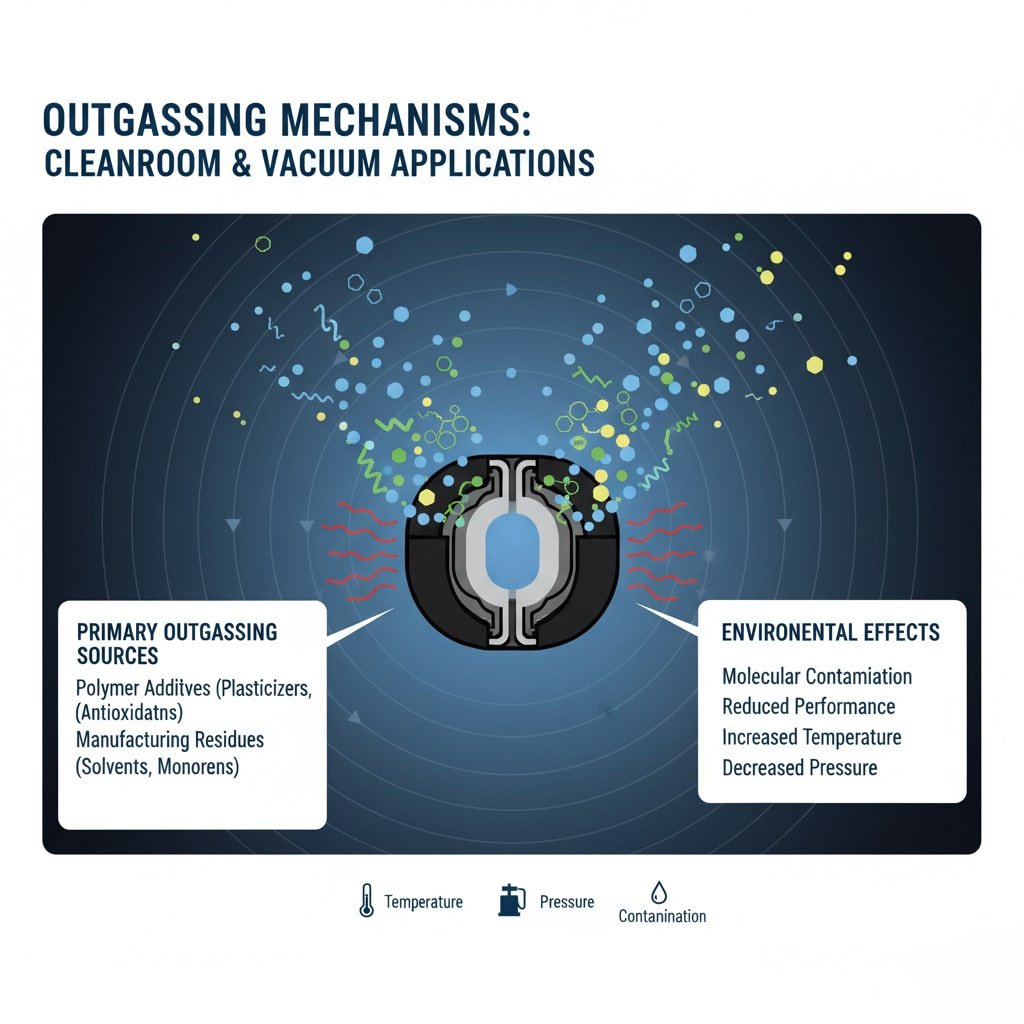

Kablo Rakoru Malzemelerinde Gaz Çıkışına Ne Sebep Olur?

Temiz oda ve vakum uygulamaları için uygun malzemelerin seçilmesinde gaz çıkışı mekanizmalarının anlaşılması çok önemlidir.

Gaz çıkışı2 Uçucu organik bileşikler, plastikleştiriciler ve emilen nem, kablo rakoru malzemelerinden çevredeki ortama geçtiğinde, emisyon oranları sıcaklık ve azalan basınçla katlanarak artar ve hassas süreçleri ve ekipmanları tehlikeye atabilecek moleküler kontaminasyon oluşturur.

Birincil Gaz Çıkış Kaynakları

Polimer Katkı Maddeleri:

- Plastikleştiriciler esnekliği artırır ancak gaz çıkışını artırır

- Antioksidanlar bozunmayı önler ancak buharlaşabilir

- İşleme yardımcıları ve kalıp ayırıcılar

- Renklendiriciler ve UV stabilizatörleri emisyonlara katkıda bulunur

Üretim Kalıntıları:

- İşlemeden kaynaklanan solvent kalıntıları

- Reaksiyona girmemiş monomerler ve oligomerler

- Katalizör ve başlatıcı kalıntıları

- Elleçlemeden kaynaklanan yüzey kirliliği

Silikon Vadisi'ndeki bir yarı iletken fabrikasında proses mühendisi olan Dr. Sarah Chen ile birlikte çalıştım; standart naylon kablo rakorları Sınıf 1 temiz odalarında partikül kontaminasyonuna neden oluyor ve bu da gelişmiş mantık yongalarında 15% verim kaybına yol açıyordu.

Çevresel Faktörler

Sıcaklık Etkileri:

- Her 10°C'lik artışta gaz çıkış hızı iki katına çıkar

- Termal döngü uçucu madde salınımını hızlandırır

- Yüksek sıcaklıkta fırınlama uzun vadeli emisyonları azaltır

- Aktivasyon enerjisi sıcaklık hassasiyetini belirler

Basınç Etkisi:

- Düşük basınç gaz çıkışı için itici gücü artırır

- Vakum koşulları geri emilimi önler

- Moleküler akış rejimi kütle transferini etkiler

- Pompalama hızı denge konsantrasyonlarını etkiler

Zaman Bağımlılıkları:

- Yüksek gaz çıkış oranlarının ilk patlaması

- Güç yasasını takip eden kademeli düşüş

- Uzun vadeli kararlı durum emisyonları

- Malzeme özellikleri üzerindeki yaşlanma etkileri

Dr. Chen'in fabrikası, kritik temizlik gereksinimlerini korumak için 1×10-⁹ torr-L/s-cm²'nin altında gaz çıkışı oranlarına sahip kablo rakoru malzemelerini belirlemek üzere eksiksiz bir malzeme değerlendirme ve seçim süreci gerektiriyordu.

Kirlenme Mekanizmaları

Yüzey Adsorpsiyonu:

- Uçucu bileşikler soğuk yüzeylerde yoğunlaşır

- Moleküler katmanlar zaman içinde oluşur

- Desorpsiyon ikincil kontaminasyon yaratır

- Kritik yüzey sıcaklıkları yoğuşmayı etkiler

Kimyasal Reaksiyonlar:

- Dışarı çıkan gaz türleri proses kimyasallarıyla reaksiyona girer

- Hassas yüzeyler üzerindeki katalitik etkiler

- Optik bileşenlerin korozyonu ve aşınması

- Uçucu olmayan kalıntıların oluşumu

Partikül Üretimi:

- Polimer bozunması partiküller oluşturur

- Termal stres malzeme dökülmesine neden olur

- Mekanik aşınma döküntü oluşturur

- Elektrostatik çekim partikülleri yoğunlaştırır

Hangi Malzemeler En Düşük Gaz Çıkartma Oranlarını Sağlar?

Zorlu uygulamalarda ultra düşük gaz çıkışı performansı elde etmek için malzeme seçimi kritik öneme sahiptir.

PTFE, PEEK ve PPS polimerleri 1×10-⁸ torr-L/s-cm²'nin altında gaz çıkışı oranları sunarken, özel olarak işlenmiş EPDM ve FKM elastomerleri 1×10-⁷ torr-L/s-cm²'nin altında oranlarla sızdırmazlık özelliği sağlar ve elektro cilalı paslanmaz çelik bileşenler vakum sistemlerinde minimum kirlenmeye katkıda bulunur.

Polimer Malzeme Performansı

Ultra Düşük Gaz Çıkaran Polimerler:

| Malzeme | Gaz Çıkış Hızı (torr-L/s-cm²) | Sıcaklık Sınırı | Temel Avantajlar | Uygulamalar |

|---|---|---|---|---|

| PTFE | <1×10-⁹ | 260°C | Kimyasal inert, düşük sürtünme | UHV, yarı iletken |

| PEEK | <5×10-⁹ | 250°C | Yüksek mukavemetli, radyasyona dayanıklı | Havacılık ve uzay, araştırma |

| PPS | <1×10-⁸ | 220°C | İyi kimyasal direnç | Otomotiv, elektronik |

| PI (Poliimid) | <2×10-⁸ | 300°C | Yüksek sıcaklık kararlılığı | Uzay uygulamaları |

Elastomer Seçenekleri:

- Düşük gaz çıkaran EPDM: <1×10-⁷ torr-L/s-cm²

- Özel olarak işlenmiş FKM: <5×10-⁷ torr-L/s-cm²

- Perfloroelastomer: <1×10-⁸ torr-L/s-cm²

- Silikon (düşük gaz çıkaran sınıf): <1×10-⁶ torr-L/s-cm²

Metal Bileşenlerle İlgili Hususlar

Paslanmaz Çelik Sınıfları:

- 316L elektropolisajlı: <1×10-¹⁰ torr-L/s-cm²

- 304 standart kaplama: <1×10-⁹ torr-L/s-cm²

- Pasivasyon işlemi gaz çıkışını azaltır

- Yüzey pürüzlülüğü emisyon oranlarını etkiler

Alternatif Metaller:

- Eloksal kaplamalı alüminyum alaşımlar

- Korozif ortamlar için titanyum

- Yüksek sıcaklık uygulamaları için Inconel

- Özel elektrik gereksinimleri için bakır

Almanya'nın Münih kentindeki bir araştırma tesisinde vakum sistemleri mühendisi olan Hans ile birlikte çalıştığımı hatırlıyorum. 1×10-¹¹ torr'un altında ultra yüksek vakum koşulları gerektiren bir parçacık hızlandırıcı ışın hattı için kablo rakorlarına ihtiyaçları vardı.

Hans'ın uygulaması, elektrik performansından ödün vermeden gerekli vakum seviyelerine ulaşmak için PTFE yalıtımlı ve özel olarak işlenmiş contalara sahip tamamen metal kablo rakorları gerektiriyordu.

İşleme ve Tedavi Etkileri

Yüzey Hazırlığı:

- Elektro-parlatma yüzey alanını azaltır

- Kimyasal temizlik kirleticileri giderir

- Pasivasyon işlemleri stabiliteyi artırır

- Kontrollü atmosferde işleme

Termal Şartlandırma:

- Yüksek sıcaklıkta vakumlu fırınlama

- Uçucu bileşikleri ve nemi giderir

- Stabilite için hızlandırılmış yaşlandırma

- Kalite kontrol doğrulama testi

Kalite Güvencesi:

- Malzeme sertifikasyonu ve izlenebilirlik

- Gaz çıkışı performansı için toplu test

- İstatistiksel süreç kontrolü

- Kontaminasyonsuz paketleme ve taşıma

Gaz Çıkartma Performansını Nasıl Test Ediyor ve Ölçüyorsunuz?

Standartlaştırılmış test yöntemleri, malzeme kalifikasyonu için gaz çıkış oranlarının güvenilir bir şekilde ölçülmesini sağlar.

ASTM E5953 ve NASA SP-R-0022A, uzay aracı uygulamaları için TML <1.0% ve CVCM <0.1% kabul kriterleri ile toplam kütle kaybını (TML) ve toplanan uçucu yoğuşabilir malzemeleri (CVCM) ölçmek için standartlaştırılmış test yöntemleri sağlarken, ASTM F1408 vakum uygulamaları için gaz çıkış oranlarını ölçer.

Standart Test Yöntemleri

ASTM E595 Tarama Testi:

- Vakumda 125°C'de 24 saat maruz kalma

- Toplam kütle kaybını (TML) ölçer

- Uçucu yoğuşabilir maddeleri toplar (CVCM)

- Uzay uygulamaları için başarılı/başarısız kriterleri

- Yaygın olarak kabul edilen endüstri standardı

ASTM F1408 Hız Ölçümü:

- Gaz çıkış hızının sürekli izlenmesi

- Sıcaklık ve zamana bağlı karakterizasyon

- Vakum sistemi tasarımı için uygun

- Modelleme için kinetik veri sağlar

Özel Test Protokolleri:

- Uygulamaya özel sıcaklık profilleri

- Uzun süreli testler

- Dışarı atılan türlerin kimyasal analizi

- Kirlenme hassasiyeti değerlendirmesi

Test Ekipmanı ve Prosedürleri

Vakum Sistemleri:

- Ultra yüksek vakumlu test odaları

- Artık gaz analizörleri (RGA)

- Dört kutuplu kütle spektrometreleri

- Basınç ölçüm sistemleri

Örnek Hazırlama:

- Kontrollü kesim ve taşıma

- Yüzey alanı ölçümü

- Ön koşullandırma prosedürleri

- Kontaminasyon önleme protokolleri

Veri Analizi:

- Gaz çıkışı oranı hesaplamaları

- Sonuçların istatistiksel analizi

- Sıcaklık etkileri için Arrhenius modellemesi

- Ömür boyu tahminler ve ekstrapolasyon

Kalite Kontrol Uygulamaları

Malzeme Kalifikasyonu:

- Tedarikçi belgelendirme gereklilikleri

- Partiden partiye tutarlılık doğrulaması

- Süreç doğrulama testi

- Uzun vadeli istikrar değerlendirmesi

Üretim İzleme:

- İstatistiksel örnekleme planları

- Trend analizi ve kontrol grafikleri

- Uygunsuzluk soruşturması

- Sürekli iyileştirme programları

Bepto'da, tüm temiz oda ve vakum uyumlu kablo rakoru ürünlerimiz için kapsamlı gaz çıkışı karakterizasyonu sağlamak üzere sertifikalı test laboratuvarları ile ortaklıklar sürdürüyoruz.

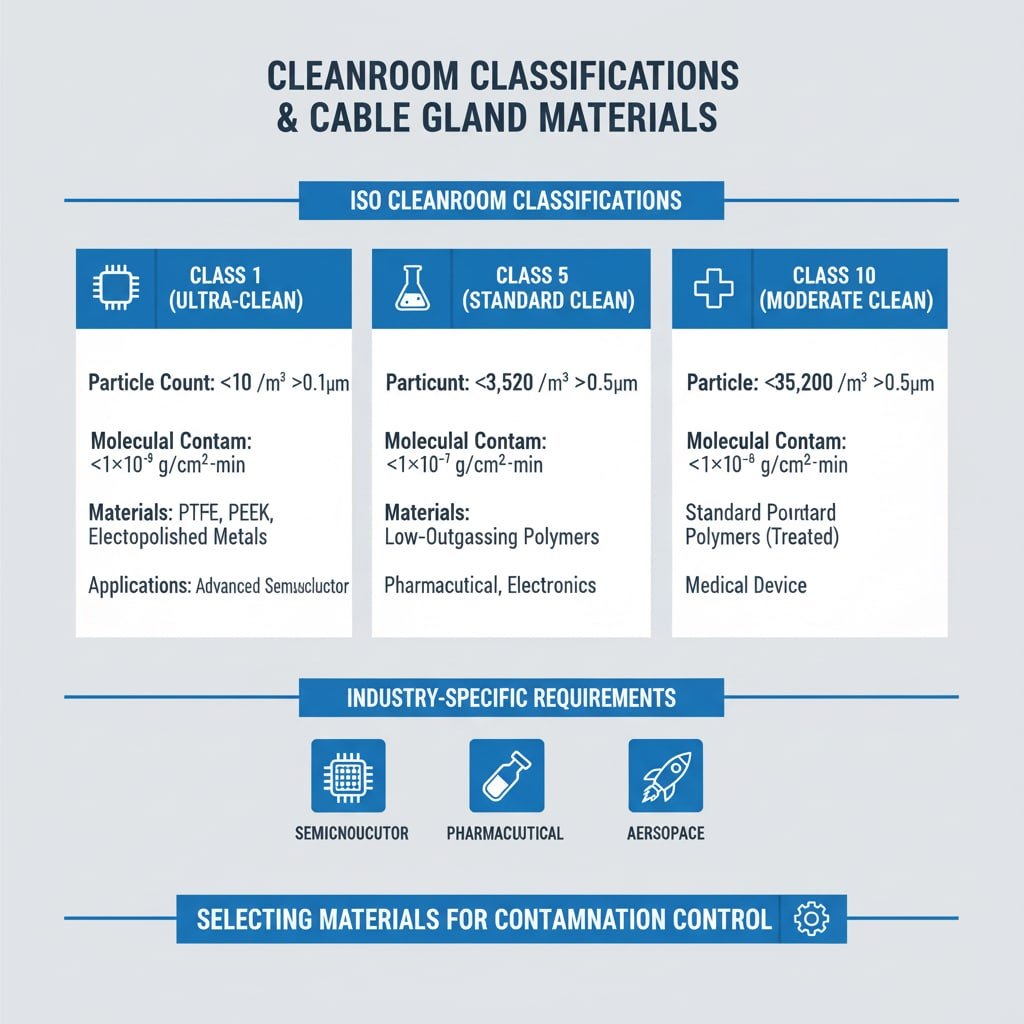

Farklı Temiz Oda Sınıflandırmaları için Gereklilikler Nelerdir?

Temiz oda sınıflandırmaları, özel malzeme gereksinimlerini ve kontaminasyon kontrol önlemlerini belirler.

ISO Sınıf 1 temiz odalar, partikül üretimi 0,1μm ve moleküler kontaminasyon <1×10-⁹ g/cm²-min olan kablo rakoru malzemeleri gerektirirken, Sınıf 5 ortamlar yarı iletken ve farmasötik üretimi için 0,5μm ve moleküler kontaminasyon <1×10-⁷ g/cm²-min olan daha yüksek sınırlara izin verir.

ISO Temiz Oda Sınıflandırmaları

Sınıf 1 Gereklilikleri (Ultra Temiz):

- Partikül sayısı: 0,1μm

- Moleküler kirlenme: <1×10-⁹ g/cm²-dk

- Kablo rakoru malzemeleri: PTFE, PEEK, elektropolisajlı metaller

- Uygulamalar: Gelişmiş yarı iletken litografi

Sınıf 5 Gereklilikleri (Standart Temiz):

- Partikül sayısı: 0.5μm

- Moleküler kirlenme: <1×10-⁷ g/cm²-dk

- Kablo rakoru malzemeleri: Düşük gaz çıkaran polimerler, işlenmiş metaller

- Uygulamalar: İlaç üretimi, elektronik montajı

Sınıf 10 Gereklilikleri (Orta Derecede Temiz):

- Partikül sayısı: 0,5μm

- Moleküler kirlenme: <1×10-⁶ g/cm²-dk

- Kablo rakoru malzemeleri: İşlem görmüş standart polimerler

- Uygulamalar: Tıbbi cihaz üretimi

Sektöre Özel Gereklilikler

Yarı İletken Üretimi:

- Hava kaynaklı moleküler kontaminasyon (AMC) limitleri

- Metal iyon kontaminasyonu <1×10¹⁰ atom/cm²

- Organik kirlilik <1×10¹⁵ molekül/cm²

- Partikül boyutu dağılımı gereksinimleri

İlaç Üretimi:

- Steril üretim için USP Sınıfı standartları

- Biyolojik yük ve endotoksin limitleri

- Temizlik maddeleri ile kimyasal uyumluluk

- Doğrulama ve dokümantasyon gereksinimleri

Havacılık ve Savunma:

- MIL-STD-1246 temizlik seviyeleri

- Uzay aracı kirlenme kontrol gereklilikleri

- Termal vakum kararlılık testi

- Uzun vadeli görev güvenilirliği

Dubai, BAE'de bir ilaç üretim tesisini yöneten Ahmed ile çalıştım, burada ISO Sınıf 5 koşulları ve ek biyouyumluluk gereksinimleri gerektiren steril dolum işlemleri için kablo rakorlarına ihtiyaçları vardı.

Ahmed'in tesisi, kablo rakorlarının farmasötik üretim için hem temizlik hem de yasal gereklilikleri karşıladığından emin olmak için kapsamlı malzeme testi ve doğrulama gerektiriyordu.

Kurulum ve Bakımla İlgili Hususlar

Kurulum Protokolleri:

- Temiz oda uyumlu paketleme

- Kontaminasyonsuz elleçleme prosedürleri

- Kurulum öncesi temizlik ve denetim

- Dokümantasyon ve izlenebilirlik gereksinimleri

Bakım Gereksinimleri:

- Periyodik temizlik ve denetim programları

- Değiştirme kriterleri ve prosedürleri

- Kirlilik izleme programları

- Performans doğrulama testi

Kalite Güvencesi:

- Malzeme belgelendirme ve dokümantasyon

- Kurulum yeterlilik (IQ) prosedürleri

- Operasyonel yeterlilik (OQ) testi

- Performans yeterlilik (PQ) doğrulaması

Ultra Yüksek Vakum Uygulamaları için Kablo Rakorlarını Nasıl Seçersiniz?

Ultra yüksek vakum sistemleri, 1×10-⁹ torr'un altındaki basınçlara ulaşmak için özel kablo rakoru tasarımları ve malzemeleri gerektirir.

UHV kablo rakorları, elektrik performansını korurken ve -196°C ila +450°C pişirme sıcaklıkları arasındaki çoklu termal döngüler boyunca güvenilir sızdırmazlık sağlarken, <1×10-¹⁰ atm-cc/s helyum sızıntı oranlarına ulaşan PTFE veya seramik yalıtımlı tamamen metal yapı kullanmalıdır.

UHV Tasarım Gereklilikleri

Vakum Performansı:

- Temel basınç: <1×10-⁹ torr ulaşılabilir

- Sızıntı oranı: <1×10-¹⁰ atm-cc/s helyum

- Dışarı gaz verme oranı: <1×10-¹² torr-L/s-cm²

- Termal döngü kapasitesi: -196°C ila +450°C

Malzeme Seçimi:

- 316L paslanmaz çelik konstrüksiyon

- PTFE veya seramik elektrik yalıtımı

- Metal-metal sızdırmazlık arayüzleri

- Elektro cilalı yüzeyler

Tasarım Özellikleri:

- UHV uyumluluğu için Conflat (CF) flanşlar

- Bakır contalar ile bıçak kenarı sızdırmazlık

- Minimum iç hacim ve yüzey alanı

- Şartlandırma için 450°C'ye kadar pişirilebilir

Elektrik Performansına İlişkin Hususlar

Yalıtım Gereksinimleri:

- Yüksek gerilim kırılma dayanımı

- Düşük kaçak akım <1 nA

- Çalışma aralığı boyunca sıcaklık kararlılığı

- Özel uygulamalar için radyasyon direnci

İletken Malzemeler:

- Düşük gaz çıkışı için oksijensiz bakır

- Korozyon direnci için gümüş veya altın kaplama

- Kontrollü termal genleşme eşleşmesi

- Mekanik gerilim azaltma tasarımı

Ekranlama ve EMC:

- Besleme yoluyla sürekli ekranlama yolu

- Düşük empedanslı toprak bağlantıları

- Minimum elektromanyetik parazit

- Hassas ölçümlerle uyumluluk

Uygulama Örnekleri

Parçacık Hızlandırıcıları:

- Ultra yüksek vakum gereksinimleri

- Yüksek radyasyonlu ortamlar

- Hassas elektrik performansı

- Uzun vadeli güvenilirlik ihtiyaçları

Yüzey Analiz Ekipmanları:

- Elektron spektroskopi sistemleri

- İyon ışını analiz araçları

- Taramalı prob mikroskopları

- Kütle spektrometresi uygulamaları

Uzay Simülasyon Odaları:

- Termal vakum testi

- Kirlenmeye duyarlı faydalı yükler

- Uzun süreli görevler

- Aşırı sıcaklık döngüsü

Bepto'da, ultra yüksek vakum uygulamaları için özel olarak tasarlanmış ve test edilmiş, en zorlu araştırma ve endüstriyel ortamlarda güvenilir performans sağlayan özel UHV kablo rakoru çözümleri sunuyoruz.

Sonuç

Temiz oda ve vakum uygulamaları için doğru kablo rakoru malzemelerinin seçilmesi, hassas prosesleri ve ekipmanları tehlikeye atabilecek kontaminasyonun önlenmesi açısından kritik önem taşır. PTFE ve PEEK ultra temiz ortamlar için en düşük gaz çıkış oranlarını sunarken, özel olarak işlenmiş elastomerler gerekli sızdırmazlık performansını sağlar. Temiz oda sınıflandırmalarını ve vakum gereksinimlerini anlamak, en katı malzemeleri talep eden ISO Sınıf 1 ve tamamen metal yapı gerektiren UHV uygulamaları ile doğru malzeme seçimini sağlamaya yardımcı olur. ASTM E595 gibi standartlaştırılmış test yöntemleri güvenilir yeterlilik verileri sağlarken, uygun kurulum ve bakım prosedürleri uzun vadeli performansı korur. Bepto'da, en zorlu temizlik ve vakum gereksinimlerini karşılayan kablo rakoru çözümleri sunmak için kapsamlı malzeme uzmanlığını kapsamlı test yetenekleriyle birleştiriyoruz. Unutmayın, bugün uygun düşük gaz çıkaran malzemelere yatırım yapmak, yarın maliyetli kirlenme sorunlarını ve üretim gecikmelerini önler!

Düşük Gaz Yayan Kablo Rakoru Malzemeleri Hakkında SSS

S: Temiz oda kablo rakorları için hangi gaz çıkış oranına ihtiyacım var?

A: ISO Sınıf 1 temiz odalar 1×10-⁹ g/cm²-dk'nın altında gaz çıkış hızları gerektirirken, Sınıf 5 ortamlar 1×10-⁷ g/cm²-dk'ya kadar izin verir. PTFE ve PEEK malzemeleri tipik olarak uygun işleme ve kullanım ile bu gereklilikleri karşılar.

S: Standart kablo rakorları vakum uygulamalarında kullanılabilir mi?

A: Geleneksel elastomerlere ve işlenmemiş yüzeylere sahip standart kablo rakorları, yüksek gaz çıkış oranları nedeniyle vakum uygulamaları için uygun değildir. Özel düşük gaz çıkaran malzemeler ve vakum uyumlu tasarımlar 1×10-⁶ torr'un altındaki basınçlar için gereklidir.

S: Kablo rakoru malzemelerini gaz çıkışı performansı açısından nasıl test edebilirim?

A: Toplam kütle kaybını (TML) ve toplanan uçucu yoğuşabilir maddeleri (CVCM) ölçen tarama testleri için ASTM E595'i kullanın. Vakum uygulamaları için ASTM F1408 gaz çıkış hızı ölçümleri sağlar. Kritik uygulamalar için TML <1,0% ve CVCM <0,1% olan malzemeleri kabul edin.

S: Temiz oda ve vakumlu kablo rakoru gereksinimleri arasındaki fark nedir?

A: Temiz oda uygulamaları atmosferik basınçta partikül oluşumuna ve moleküler kontaminasyona odaklanırken, vakum uygulamaları düşük basınçta gaz çıkış oranlarını ve sızdırmazlığı vurgular. Vakum sistemleri tipik olarak daha sıkı malzeme özellikleri ve tamamen metal yapı gerektirir.

S: Düşük gaz çıkaran kablo rakorları performanslarını ne kadar süre korur?

A: Doğru seçilmiş ve monte edilmiş düşük gazlı kablo rakorları, temiz oda uygulamalarında 5-10 yıl ve vakum sistemlerinde 10-20 yıl boyunca performansını korur. Tesis protokollerine göre düzenli izleme ve bakım, temizlik gerekliliklerine sürekli uyumu sağlar.

-

Temiz odalarda hava temizliğinin partikül konsantrasyonuna göre sınıflandırılmasını tanımlayan resmi ISO 14644-1 standardını inceleyin. ↩

-

Gaz çıkışının bilimsel ilkelerini ve yüksek vakumlu ve temiz oda ortamlarında neden kritik bir faktör olduğunu anlayın. ↩

-

Vakumda malzemelerin gaz çıkarma özelliklerini ölçmek için birincil test yöntemi olan ASTM E595 standardının ayrıntılarına erişin. ↩