Giriş

Patlayıcı gazların, buharların veya toz partiküllerinin sürekli tehdit oluşturduğu tehlikeli alanlarda mı çalışıyorsunuz? Doğru kablo rakorunu seçmenin karmaşıklığı karşısında bunalmış hissetme konusunda yalnız değilsiniz. Yanlış bir seçim, feci ekipman arızalarına, güvenlik ihlallerine veya daha kötüsü hayatları riske atmaya neden olabilir.

Tehlikeli alanlar için mükemmel kablo rakorunu seçmenin anahtarı üç kritik faktörü anlamakta yatar: belirli tehlikeli bölge sınıflandırması, gerekli sertifikasyon standartları (ATEX1IECEx, UL) ve sıcaklık, kimyasallara maruz kalma ve giriş koruması gereksinimleri dahil olmak üzere çevresel koşullar.

Sayısız mühendisin bu kararla mücadele ettiğine ve genellikle ilk seçimlerinin yetersiz olduğunu ancak kurulumdan sonra fark ettiklerine tanık oldum. Geçen ay, Teksas'taki bir petrokimya tesisinin satın alma müdürü olan David, mevcut kablo rakorlarının Bölge 1 uygulamaları için uygun ATEX sertifikasına sahip olmadığını fark ettikten sonra panik içinde bizimle iletişime geçti. Bu tür maliyetli hatalardan kaçınmak için bu kritik seçim sürecinde size rehberlik etmeme izin verin.

İçindekiler

- Kablo Rakorlarını Tehlikeli Alanlar İçin Uygun Kılan Nedir?

- Tehlikeli Bölge Sınıflandırmanızı Nasıl Belirlersiniz?

- Hangi Sertifikasyon Standartlarına Öncelik Vermelisiniz?

- Hangi Malzeme Seçim Faktörleri En Önemlidir?

- Çevresel Koşullar Seçiminizi Nasıl Etkiliyor?

- Tehlikeli Alan Kablo Rakorları Hakkında SSS

Kablo Rakorlarını Tehlikeli Alanlar İçin Uygun Kılan Nedir?

Normal kablo rakorlarının patlayıcı ortamlarda neden işe yaramadığını hiç merak ettiniz mi? Cevap, ateşleme kaynaklarını önleyen özel tasarım özelliklerinde yatmaktadır.

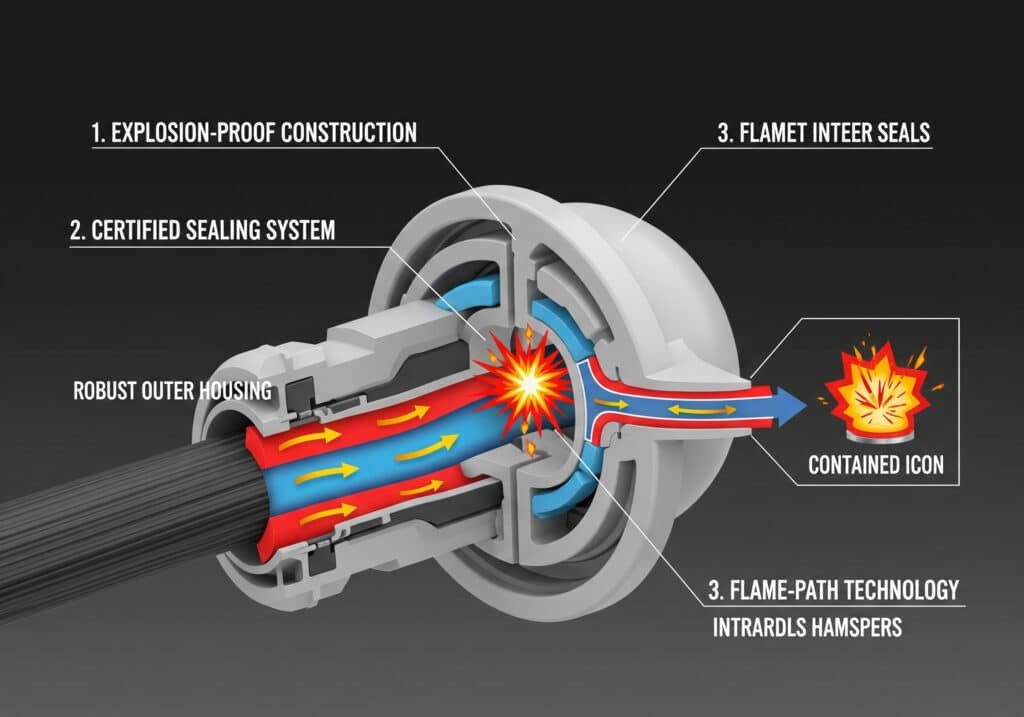

Tehlikeli alan kablo rakorları patlamaya dayanıklı yapı, sertifikalı sızdırmazlık sistemleri ve alev yolu teknolojisi2 Dahili patlamaların dış atmosfere yayılmasını önlemek için, potansiyel olarak patlayıcı ortamlarda güvenli çalışma sağlar.

Temel Tasarım Özellikleri

Standart kablo rakorları öncelikle çevresel sızdırmazlığa odaklanır, ancak tehlikeli alan versiyonları sıkı güvenlik gereksinimlerini karşılamalıdır:

- Patlamaya dayanıklı muhafazalar hassas alev yolu boyutları ile

- Sertifikalı sızdırmazlık bileşikleri aşırı koşullar altında bütünlüğünü koruyan

- Anti-statik malzemeler elektrostatik boşalmayı önlemek için

- Sıcaklığa dayanıklı yapı yüksek ısılı uygulamalar için

Kuveyt'te bir rafinerinin sahibi olan Hassan deneyimlerini paylaştığında fark çok net bir şekilde ortaya çıktı. Bölge 1 alanında standart kablo rakorları ile yaşanan bir kazadan sonra, uygun patlamaya dayanıklılık sertifikasyonunun kritik önemini fark etti. "Chuck," dedi bana, "patlamaya dayanıklı rakorların neden daha pahalı olduğunu hiç anlamamıştım, ta ki onlar olmadan neler olabileceğini görene kadar."

Sertifikasyon Gereklilikleri

Standart uygulamalardan farklı olarak, tehlikeli alan kurulumları tanınmış kuruluşlardan üçüncü taraf sertifikasyonu gerektirir:

| Sertifikasyon | Bölge | Temel Standartlar |

|---|---|---|

| ATEX | Avrupa | EN 60079 serisi |

| IECEx | Uluslararası | IEC 60079 serisi |

| UL/CSA | Kuzey Amerika | UL 1203, CSA C22.2 |

| PESO | Hindistan | IS/IEC 60079 |

Bepto'da, patlamaya dayanıklı kablo rakorlarımız için ATEX, TUV ve PESO onayları da dahil olmak üzere kapsamlı sertifika portföylerine sahibiz ve kritik uygulamalarınız için küresel uyumluluk sağlıyoruz.

Tehlikeli Bölge Sınıflandırmanızı Nasıl Belirlersiniz?

Bölge 0, Bölge 1, Bölge 2 sınıflandırmaları kafanızı mı karıştırıyor? Yalnız değilsiniz - çoğu mühendisin takıldığı yer burasıdır.

Tehlikeli bölge sınıflandırması patlayıcı atmosferin bulunma sıklığına ve süresine bağlıdır: Bölge 0 (sürekli), Bölge 1 (normal çalışma sırasında ara sıra) ve Bölge 2 (yalnızca anormal koşullar), her biri giderek daha az sıkı ekipman koruma seviyeleri gerektirir.

Bölge Sınıflandırma Dağılımı

Özel bölgenizi anlamak, gerekli önlemleri belirler Ekipman Koruma Seviyesi (EPL)3:

Bölge 0 (EPL Ga):

- Sürekli patlayıcı atmosfer mevcut

- En yüksek koruma seviyesini gerektirir

- Örnekler: Depolama tanklarının içi, buhar boşlukları

Bölge 1 (EPL Gb):

- Normal çalışma sırasında patlayıcı atmosfer oluşabilir

- Orta düzeyde koruma gereksinimleri

- Örnekler: Tank havalandırmalarının yakınında, pompa alanları

Bölge 2 (EPL Gc):

- Anormal koşullar dışında patlayıcı atmosfer olası değildir

- Temel koruma yeterli

- Örnekler: Genel tesis alanları, kontrol odaları

Pratik Değerlendirme Adımları

Teksas'taki petrokimya tesisinden David bizi aradığında ilk sorusu şu oldu: "Hangi bölgede olduğumu nasıl bilebilirim?" İşte paylaştığım sistematik yaklaşım:

- Tesisinizin tehlikeli alan çizimlerini gözden geçirin - Bunlar bölge sınırlarını göstermelidir

- Güvenlik mühendisinize danışın - Spesifik riskleri anlıyorlar

- En kötü durum senaryolarını düşünün - Bakım veya ekipman arızası sırasında ne olur?

- Havalandırma etkinliği faktörü - Kötü havalandırma bölge sınıflandırmasını yükseltir

Unutmayın, şüpheye düştüğünüzde her zaman tedbirli davranın ve daha yüksek koruma seviyesine sahip ekipmanları seçin.

Hangi Sertifikasyon Standartlarına Öncelik Vermelisiniz?

Sertifikaların alfabe çorbasından bunaldınız mı? Bu önemli kararı sizin için basitleştirmeme izin verin.

Coğrafi konumunuza ve nihai pazar gereksinimlerinize göre sertifikalara öncelik verin: Avrupa pazarları için ATEX, Kuzey Amerika için UL/CSA, uluslararası projeler için IECEx ve her zaman özel yerel gereksinimleri yargı yetkisine sahip makamlar4.

Bölgesel Sertifikasyon Öncelikleri

Avrupa Birliği ve İhracat Pazarları:

- ATEX Direktifi 2014/34/EU (AB için zorunlu)

- IECEx sertifikası (uluslararası alanda yaygın olarak kabul edilir)

- Genel ürün uyumluluğu için CE işareti

Kuzey Amerika Pazarları:

- UL 1203 (Amerika Birleşik Devletleri)

- CSA C22.2 No. 30 (Kanada)

- Sınıf I, Bölüm 1/2 veya Bölge 0/1/2 derecelendirmeleri

Gelişmekte Olan Piyasalar:

- PESO sertifikası (Hindistan - yerel projeler için zorunlu)

- NEPSI (Çin - evsel kurulumlar için)

- KOSHA (Güney Kore - özel uygulamalar)

Sertifikasyon Doğrulama Süreci

Hassan'ın deneyimi bana doğru doğrulamanın önemini öğretti. Kuveyt rafinerisi için kablo rakorları tedarik etmeye başladığında, tüm "patlamaya dayanıklı" ürünlerin eşdeğer olduğunu varsaymıştı. Teknik incelememizden sonra birkaç kritik boşluk keşfettik:

- Bölge 1 uygulaması için eksik ATEX sertifikası

- Yanlış sıcaklık sınıfı derecelendirmesi

- Dış mekanda kurulum için yetersiz IP derecesi

ile uygun şekilde sertifikalandırılmış alternatifler sağladık:

- ATEX Ex d IIC T6 sertifikası

- Zorlu dış ortam koşulları için IP68 derecesi

- Kimyasal direnç için paslanmaz çelik 316L yapı

Çıkarılacak ders? Her zaman sertifika belgelerini talep edin ve özel uygulama gereksinimlerinize uygun olduklarını doğrulayın.

Hangi Malzeme Seçim Faktörleri En Önemlidir?

Pirinç, paslanmaz çelik veya alüminyum arasında seçim yapmak, tesisatınızın uzun ömürlü ve güvenli olmasını sağlayabilir veya bozabilir.

Tehlikeli alan kablo rakorları için malzeme seçimi, kimyasal uyumluluk, sıcaklık gereksinimleri ve korozyon direnci ihtiyaçlarına bağlıdır; paslanmaz çelik 316L, agresif kimyasal ortamlar ve denizcilik uygulamaları için altın standarttır.

Malzeme Karşılaştırma Matrisi

| Malzeme | Sıcaklık Aralığı | Kimyasal Direnç | Maliyet Faktörü | En İyi Uygulamalar |

|---|---|---|---|---|

| Pirinç (Nikel kaplama) | -40°C ila +100°C | Orta düzeyde | Düşük | Genel endüstriyel, kuru ortamlar |

| Paslanmaz Çelik 316L | -60°C ila +200°C | Mükemmel | Yüksek | Kimyasal tesisler, denizcilik, gıda işleme |

| Alüminyum | -50°C ila +150°C | İyi | Orta | Hafif uygulamalar, korozif olmayan ortamlar |

Gerçek Dünyadaki Malzeme Zorlukları

David'in Teksas'taki tesisi, malzeme seçiminde karşılaşılan zorluklarla ilgili mükemmel bir vaka çalışması sundu. İlk pirinç kablo rakorları, tesislerinde sadece altı ay kaldıktan sonra önemli ölçüde korozyon gösterdi. hidrojen sülfür ortamı5. Aşağıdaki avantajlar nedeniyle 316L paslanmaz çeliğe yükseltme yapılmasını tavsiye ettik:

- Üstün kimyasal direnç H2S ve diğer aşındırıcı gazlara karşı

- Uzatılmış hizmet ömrü bakım maliyetlerinin azaltılması

- Sertifikasyon bütünlüğünün korunması zorlu koşullar altında

- Uygun maliyetli uzun vadeli çözüm daha yüksek ilk yatırıma rağmen

Özel Hususlar

Yüksek Sıcaklık Uygulamaları:

- Termal genleşme katsayılarını göz önünde bulundurun

- Sertifikasyon sıcaklık değerlerini doğrulayın

- Conta malzemesi uyumluluğunu değerlendirin

Kimyasal Maruziyet:

- Kimyasal uyumluluk çizelgelerini gözden geçirin

- Galvanik korozyon potansiyelini göz önünde bulundurun

- Temizlik/ dekontaminasyon gereksinimlerini değerlendirin

Deniz Ortamları:

- 316L paslanmaz çelik konstrüksiyona öncelik verin

- Tuz püskürtme testi uygunluğunu doğrulayın

- Ek koruyucu kaplamaları göz önünde bulundurun

Çevresel Koşullar Seçiminizi Nasıl Etkiliyor?

Çevresel faktörler göz ardı edilirse, mükemmel bir kablo rakoru seçimi hızla bir bakım kabusuna dönüşebilir.

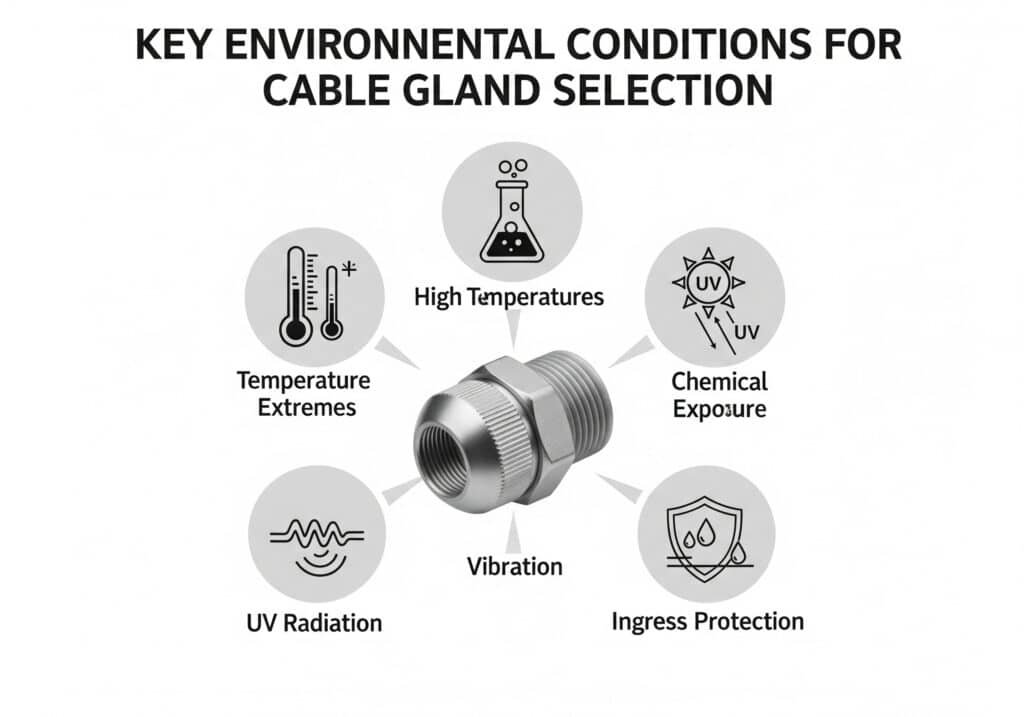

Aşırı sıcaklıklar, kimyasallara maruz kalma, UV radyasyonu, titreşim ve giriş koruması gereksinimleri gibi çevresel koşullar, kablo rakoru malzemesi seçimini, sızdırmazlık teknolojisini ve güvenilir uzun vadeli performans için sertifikasyon gereksinimlerini doğrudan etkiler.

Kritik Çevresel Faktörler

Sıcaklık Değerlendirmeleri:

- Ortam sıcaklığı aralığı malzeme seçimini etkiler

- Elektrik yüklerinden kaynaklanan dahili ısı üretimi

- Contalar ve bağlantılar üzerinde termal döngü stresi

- Sertifikasyon sıcaklık sınıfı gereksinimleri (T1-T6)

Giriş Koruması (IP) Gereksinimleri:

- IP66: Güçlü su jetlerine karşı koruma

- IP67: Geçici daldırmaya karşı koruma

- IP68: Sürekli su altında kalmaya karşı koruma

- IP69K: Yüksek basınçlı, yüksek sıcaklıkta yıkama

Kimyasal Çevre Değerlendirmesi:

- Mevcut belirli kimyasalları tanımlayın

- Konsantrasyon seviyelerini ve maruz kalma süresini göz önünde bulundurun

- Temizlik maddelerini ve dekontaminasyon prosedürlerini değerlendirin

- Malzeme uyumluluk veri sayfalarını inceleyin

Kurulum Ortamı Zorlukları

Hassan'ın rafineri projesi, başlangıçta dikkate almadığımız bazı çevresel zorlukların altını çizdi:

Çöl İklimi Faktörleri:

- Aşırı sıcaklık değişimleri (-10°C ila +60°C)

- Kum ve toz girişi endişeleri

- Polimer bileşenlerin UV bozunması

- Bağlantılar üzerindeki termal genleşme gerilimi

Çözüm Paketimiz:

- Sıcaklık stabilitesi için 316L paslanmaz çelik yapı

- Gelişmiş conta tasarımı ile IP68 derecesi

- UV ışınlarına dayanıklı kablo giriş contaları

- Termal genleşme dengeleme özellikleri

Titreşim ve Mekanik Stres:

- Ekipmana monteli tesisler sürekli titreşime maruz kalır

- Termal döngü genleşme/büzülme stresi yaratır

- Dış mekan kurulumlarında rüzgar yükü

- Deprem riski taşıyan bölgelerde sismik hususlar

Bakım Erişilebilirliği

Kurulum ve bakımın pratik yönlerini göz ardı etmeyin:

- Denetim için erişilebilirlik - Conta bütünlüğünü kolayca doğrulayabiliyor musunuz?

- Bakım alanı gereksinimleri - Kablo çekimi için yeterli boşluk

- Araç gereksinimleri - Standart aletler ve özel ekipmanlar

- Yedek parça bulunabilirliği - Uzun teslim sürelerine karşı yerel stok

Sonuç

Tehlikeli alanlar için doğru kablo rakorunu seçmek sadece minimum gereksinimleri karşılamakla ilgili değildir; uzun vadeli güvenlik, güvenilirlik ve maliyet etkinliği sağlamakla ilgilidir. Anahtar, özel bölge sınıflandırmanızı anlamakta, uygun sertifikalara öncelik vermekte, uyumlu malzemeleri seçmekte ve çevresel koşulları kapsamlı bir şekilde değerlendirmekte yatar. David'in uygun ATEX sertifikasyonuyla ilgili dersini ve Hassan'ın malzeme seçimiyle ilgili deneyimini hatırlayın - bu gerçek dünya örnekleri, kapsamlı ön analizin neden hem paradan hem de potansiyel güvenlik olaylarından tasarruf sağladığını göstermektedir. Bepto olarak, kapsamlı ürün yelpazemiz, küresel sertifikalarımız ve tehlikeli alan uygulamalarındaki on yıllık uzmanlık deneyimimizle bu karmaşık kararları vermenize yardımcı olmaya kararlıyız.

Tehlikeli Alan Kablo Rakorları Hakkında SSS

S: Kablo rakorları için ATEX ve IECEx sertifikasyonu arasındaki fark nedir?

A: ATEX, AB pazarları için zorunlu olan Avrupa Birliği direktifidir, IECEx ise küresel olarak kabul edilen uluslararası bir sertifikasyon şemasıdır. ATEX AB mevzuatına uygunluğa odaklanırken, IECEx benzer teknik gerekliliklerle daha geniş uluslararası tanınma sağlar.

S: Bölge 1 uygulamalarında Bölge 2 sınıfı kablo rakorlarını kullanabilir miyim?

A: Hayır, daha yüksek riskli bölgelerde daha düşük dereceli ekipman kullanamazsınız. Bölge 1 uygulamaları EPL Gb dereceli ekipman gerektirirken Bölge 2 ekipmanı yalnızca EPL Gc derecelidir. Her zaman kendi bölgeniz için veya daha yüksek dereceli ekipman kullanın.

S: Uygulamam için doğru sıcaklık sınıfını nasıl belirleyebilirim?

A: Maksimum ortam sıcaklığı artı elektrikli ekipman tarafından üretilen ısıyı ölçün. Kablo rakorunun T derecesi bu toplamı aşmalıdır. Örneğin, T6 derecesi maksimum 85°C yüzey sıcaklığına izin verir ve çoğu endüstriyel uygulama için uygundur.

S: Dış mekan tehlikeli alan kurulumları için hangi IP derecesine ihtiyacım var?

A: Dış mekan kurulumları genellikle hava koşullarına dayanıklılık için minimum IP66 gerektirir, ancak zorlu ortamlar için IP67 veya IP68 önerilir. Doğrudan suya maruz kalma, suya batma riski ve yüksek basınçlı yıkama gereksinimleri gibi faktörleri göz önünde bulundurun.

S: Pirinç kablo rakorları kimyasal tesis uygulamaları için uygun mudur?

A: Pirinç kablo rakorları genel endüstriyel ortamlarda iyi çalışır ancak agresif kimyasal atmosferlerde korozyona uğrayabilir. Kimyasal tesisler için 316L paslanmaz çelik yapı, daha yüksek başlangıç maliyetine rağmen üstün korozyon direnci ve daha uzun hizmet ömrü sağlar.

-

Patlayıcı ortamlar için ekipmanlara ilişkin ATEX Direktifi 2014/34/EU için resmi Avrupa Komisyonu sayfasına erişin. ↩

-

Alev yolunun mühendislik ilkelerini ve bir iç patlamanın yayılmasını nasıl önlediğini anlamak. ↩

-

IEC 60079 serisi standartlar tarafından tanımlanan farklı Ekipman Koruma Seviyeleri (EPL'ler) hakkında bilgi edinin. ↩

-

Mevzuata uygunluk ve güvenlik onaylarında Yetkili Otoritenin (AHJ) rolünü ve önemini keşfedin. ↩

-

Hidrojen sülfür (H₂S) gazının pirinç ve paslanmaz çelik dahil olmak üzere çeşitli metaller üzerindeki aşındırıcı etkilerini keşfedin. ↩