Giriş

Kablo rakorlarınızın tamamen gaz geçirmez olduğunu mu düşünüyorsunuz? Tekrar düşünün. En iyi yalıtım malzemeleri bile bir miktar gaz ve buhar geçirgenliğine izin verir ve bu olguyu anlamak, çok küçük sızıntıların bile felaket anlamına gelebileceği uygulamalar için çok önemlidir. Petrokimya tesislerindeki patlayıcı ortamlardan hassas elektronik muhafazalara kadar, salmastra keçelerinin geçirgenlik özellikleri sistem güvenliğini ve performansını doğrudan etkiler.

Bu geçirgenlik1 salmastraların gazlara ve buharlara karşı dayanıklılığı, gaz moleküllerinin sızdırmazlık malzemelerinden moleküler düzeyde geçme hızını ifade eder ve birim alan, kalınlık, zaman ve basınç farkı başına kütle transferini ölçen belirli birimlerle ölçülür. Bu özellik, mekanik boşluklardan kaynaklanan brüt sızıntıdan temelde farklıdır ve özel test yöntemleri ve malzeme seçim stratejileri gerektirir.

Daha geçen ay, Münih'teki bir yarı iletken tesisinden Marcus, "hava geçirmez şekilde kapatılmış" kontrol panellerinin nemle ilgili arızalar yaşadığını keşfettikten sonra bizimle iletişime geçti. Suçlu? Tasarım aşamasında kimsenin dikkate almadığı standart kauçuk contalardan buhar sızması. Bu tür bir dikkatsizlik, arıza süresi ve ekipman hasarı olarak milyonlara mal olabilir, bu nedenle conta geçirgenliğini anlamak, kritik uygulamalarda kablo rakorlarını belirleyen mühendisler için çok önemli hale gelmiştir.

İçindekiler

- Kablo Rakorlarında Gaz ve Buhar Geçirgenliği Nedir?

- Farklı Sızdırmazlık Malzemeleri Geçirgenlik Açısından Nasıl Karşılaştırılır?

- Conta Geçirgenlik Performansını Etkileyen Faktörler Nelerdir?

- Kablo Rakorları İçin Geçirgenlik Testi Nasıl Yapılır?

- Düşük Geçirgenlikli Conta Gerektiren Kritik Uygulamalar Nelerdir?

- Sonuç

- Kablo Rakoru Contası Geçirgenliği Hakkında SSS

Kablo Rakorlarında Gaz ve Buhar Geçirgenliği Nedir?

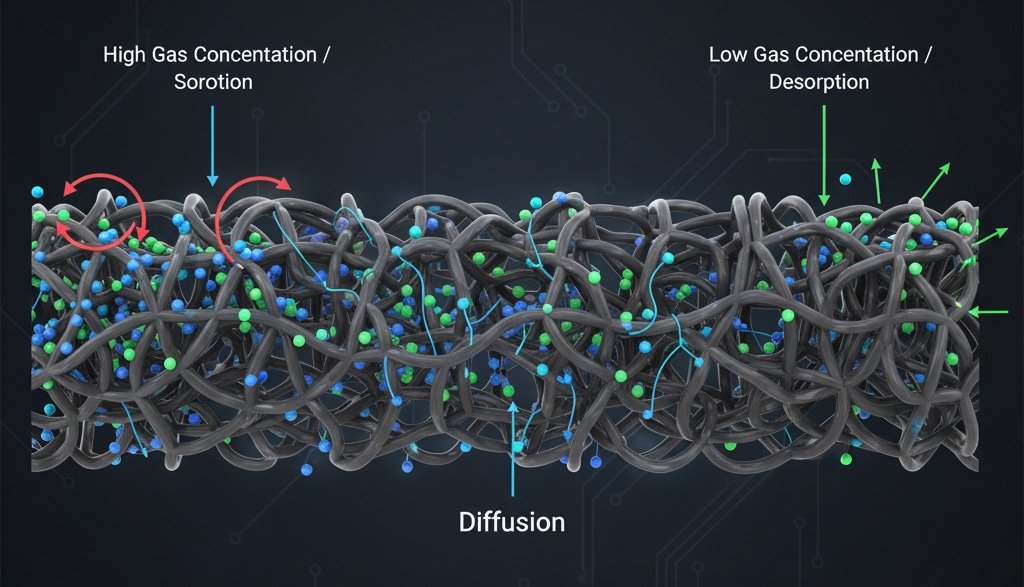

Kablo rakoru contalarında gaz ve buhar geçirgenliği, gaz moleküllerinin sızdırmazlık elemanlarının yığın malzemesi boyunca moleküler düzeyde taşınmasıdır. çözüm-difüzyon mekanizması2 Gazların conta malzemesi içinde çözündüğü ve moleküler yapısı boyunca yayıldığı yer.

Moleküler Permeasyonun Arkasındaki Bilim

Görünür boşluklar veya kusurlar yoluyla mekanik sızıntının aksine, geçirgenlik sızdırmazlık malzemelerinin polimer matrisi yoluyla moleküler düzeyde gerçekleşir. Süreç üç farklı adımdan oluşmaktadır:

- Sorpsiyon: Gaz molekülleri conta malzemesi yüzeyinde çözülür

- Difüzyon: Çözünmüş moleküller polimer matrisi boyunca göç eder

- Desorpsiyon: Moleküller karşı yüzeyden ortaya çıkar

Geçirgenlik katsayısı (P) hem çözünürlük hem de difüzyon etkilerini birleştirir ve tipik olarak cm³(STP)-cm/(cm²-s-cmHg) veya benzer boyutsal analiz birimleriyle ifade edilir.

Geçirgenlik ve Geçirgenlik Oranı

Birbiriyle ilişkili ancak farklı olan bu kavramlar arasında ayrım yapmak çok önemlidir:

- Geçirgenlik: Geometriden bağımsız malzeme özelliği

- Permeasyon Oranı: Belirli bir conta konfigürasyonundan geçen gerçek gaz akışı

Bepto'da, kablo rakoru contalarımız için her iki parametreyi de ölçmek üzere özel test protokolleri geliştirdik ve müşterilerimizin özel uygulamaları için kapsamlı geçirgenlik verileri almalarını sağladık.

Yaygın Gazlar ve Permeasyon Karakteristikleri

Farklı gazlar, aynı sızdırmazlık malzemelerinden büyük ölçüde farklı geçirgenlik oranları sergiler:

| Gaz Tipi | Bağıl Geçirgenlik | Kritik Uygulamalar |

|---|---|---|

| Hidrojen | Çok Yüksek (100x) | Yakıt hücresi sistemleri, rafineriler |

| Helyum | Yüksek (50x) | Sızıntı testi, kriyojenik sistemler |

| Su Buharı | Değişken (neme bağlıdır) | Elektronik, gıda işleme |

| Oksijen | Orta (5x) | İlaç, gıda ambalajları |

| Azot | Düşük (1x taban çizgisi) | İnert atmosfer sistemleri |

| Karbondioksit | Orta (3x) | İçecek endüstrisi, seralar |

Abu Dabi'de bir hidrojen üretim tesisini yöneten Hassan, kablo rakorlarındaki standart EPDM contalar önemli ölçüde hidrojen geçirgenliğine izin verip güvenlik endişeleri yarattığında bu dersi zor yoldan öğrendi. Birlikte çalışarak hidrojen geçirgenliğini 90%'nin üzerinde azaltan florokarbon contalar belirledik ve tesisinin katı güvenlik standartlarını karşılamasını sağladık.

Farklı Sızdırmazlık Malzemeleri Geçirgenlik Açısından Nasıl Karşılaştırılır?

Farklı sızdırmazlık malzemeleri önemli ölçüde değişen geçirgenlik özellikleri sergiler; florokarbon elastomerler tipik olarak en düşük gaz geçirgenlik oranlarını sağlarken, bunu nitril kauçuk takip eder, silikon ve doğal kauçuk ise genellikle çoğu gaza karşı en yüksek geçirgenliği gösterir.

Malzeme Performans Sıralamaları

Bepto'nun malzeme laboratuvarındaki kapsamlı testlerimize dayanarak, yaygın kablo rakoru yalıtım malzemelerinin gaz bariyeri özellikleri açısından nasıl sıralandığını aşağıda bulabilirsiniz:

Mükemmel Bariyer Performansı (Düşük Geçirgenlik):

- Florokarbon (FKM/Viton)3: Üstün kimyasal direnç ve düşük geçirgenlik

- Kloropren (CR/Neopren): İyi genel amaçlı bariyer özellikleri

- Nitril (NBR): Orta derecede geçirgenlik ile hidrokarbon direnci için mükemmel

Orta Bariyer Performansı:

- EPDM: İyi ozon direnci ancak daha yüksek gaz geçirgenliği

- Poliüretan: Formülasyona bağlı olarak değişken performans

Zayıf Bariyer Performansı (Yüksek Geçirgenlik):

- Silikon: Mükemmel sıcaklık aralığı ancak yüksek gaz geçirgenliği

- Doğal Kauçuk: İyi mekanik özellikler ancak zayıf gaz bariyeri

Sıcaklığın Malzeme Performansı Üzerindeki Etkileri

Çoğu elastomer için geçirgenlik sıcaklıkla birlikte katlanarak artar. Testlerimiz gösteriyor ki:

- 25°C ila 75°C: Çoğu malzeme için geçirgenlikte 3-5 kat artış

- 75°C ila 125°C: Ek 2-3 kat artış

- 150°C'nin üzerinde: Dramatik artışlar, malzemeye bağlı

Kimyasal Uyumlulukla İlgili Hususlar

Uygulama ortamıyla kimyasal olarak uyumlu değilse en iyi bariyer malzemesi işe yaramaz. Mühendislerin kimyasal saldırı nedeniyle başarısız olan düşük geçirgenlikli malzemeleri seçtiği ve sonuçta daha yüksek geçirgenlikli ancak kimyasal olarak dirençli alternatiflerden daha kötü performans sağladığı vakalar gördük.

Conta Geçirgenlik Performansını Etkileyen Faktörler Nelerdir?

Conta geçirgenlik performansı sıcaklık, basınç farkı, conta geometrisi, malzeme kalınlığı, yaşlanma etkileri ve geçirgen gaz veya buharın spesifik moleküler boyutu ve çözünürlüğünden etkilenir.

Birincil Etkileyen Faktörler

Sıcaklık Etkisi:

Sıcaklık, geçirgenliği etkileyen en önemli faktördür. Daha yüksek sıcaklıklar moleküler hareketi ve polimer zincir hareketliliğini artırarak gaz difüzyonu için daha büyük serbest hacim yaratır. Verilerimiz, çoğu elastomerde her 10°C sıcaklık artışında geçirgenliğin kabaca iki katına çıktığını göstermektedir.

Basınç Diferansiyeli:

Çoğu gaz için permeasyon oranı basınç farkıyla doğrusal olarak artarken, bazı malzemeler plastikleşme etkileri veya polimer matrisindeki yapısal değişiklikler nedeniyle yüksek basınçlarda doğrusal olmayan davranış sergiler.

Conta Geometrisi ve Kalınlığı:

Permeasyon oranı conta kalınlığı ile ters orantılıdır. Conta kalınlığının iki katına çıkarılması geçirgenlik oranını yarıya indirir, bu da düşük geçirgenlikli uygulamalar için kritik bir tasarım parametresidir.

İkincil Faktörler

Yaşlanma ve Çevresel Maruziyet:

UV ışınlarına maruz kalma, ozon ve kimyasal temas polimer yapısını değiştirerek tipik olarak zaman içinde geçirgenliği artırabilir. Sızdırmazlık bozulmasını izlemek için kritik uygulamalarda periyodik geçirgenlik testi yapılmasını tavsiye ederiz.

Sıkıştırma ve Stres Durumu:

Mekanik sıkıştırma, polimer matrisindeki serbest hacmi azaltarak geçirgenliği azaltabilir, ancak aşırı sıkıştırma, mekanik yollardan geçirgenliği artıran stres çatlamasına neden olabilir.

Nem ve Nem İçeriği:

Su buharı birçok elastomeri plastikleştirerek diğer gazlara karşı geçirgenliği artırabilir. Bu durum özellikle dış mekan uygulamalarında veya yüksek nemli ortamlarda önemlidir.

Gerçek Dünya Uygulama Örneği

Daha önce bahsettiğim Münih yarı iletken tesisinden Marcus, nem sorunlarının sadece su buharı geçirgenliği ile ilgili olmadığını keşfetti. Nem, contalarının diğer kirletici gazlara karşı geçirgenliğini de artırıyor ve temiz oda ortamlarını tehlikeye atan basamaklı bir etki yaratıyordu. Bu sorunu, kablo rakoru tertibatlarında entegre kurutucu hazneli florokarbon contalar kullanarak çözdük.

Kablo Rakorları İçin Geçirgenlik Testi Nasıl Yapılır?

Kablo rakorları için geçirgenlik testi aşağıdaki gibi standartlaştırılmış yöntemler kullanılarak gerçekleştirilir ASTM D14344 veya ISO 2556, kontrollü sıcaklık, basınç ve nem koşulları altında sızdırmazlık malzemelerinden belirli gazların kararlı durum iletim hızını ölçer.

Standart Test Yöntemleri

ASTM D1434 - Gaz Geçirgenliğinin Belirlenmesi için Standart Test Yöntemi:

Bu yöntem, bir test numunesinin düşük basınçlı tarafında gaz basıncı oluşumunun ölçüldüğü manometrik bir teknik kullanır. Test, standart birimlerde geçirgenlik katsayıları sağlar ve mühendislik hesaplamaları için yaygın olarak kabul edilir.

ISO 2556 - Plastikler - Gaz İletim Oranının Belirlenmesi:

ASTM D1434'e benzer ancak biraz farklı numune hazırlama ve hesaplama yöntemleri vardır. Bu standart Avrupa pazarlarında daha yaygın olarak kullanılmaktadır.

ASTM F1249 - Su Buharı İletim Oranı:

Su buharı geçirgenlik testi için özel olarak tasarlanmış olan bu yöntem, nem girişinin birincil endişe kaynağı olduğu uygulamalar için çok önemlidir.

Bepto'daki Test Yeteneklerimiz

Bunu yapabilmemizi sağlayan son teknoloji ürünü geçirgenlik test ekipmanlarına yatırım yaptık:

- 40°C ila +200°C arasındaki sıcaklıklarda test edin

- Basınç farklarını 10 bar'a kadar değerlendirin

- 20'den fazla farklı gaz ve buhar için geçirgenlik ölçümü

- Uzun vadeli performansı tahmin etmek için hızlandırılmış yaşlandırma çalışmaları yürütmek

Test Numunesi Hazırlama

Doğru sonuçlar için numunenin uygun şekilde hazırlanması çok önemlidir:

- Malzeme koşullandırma: Test koşullarında 24 saatlik dengeleme

- Kalınlık ölçümü: Tekdüzeliği sağlamak için birden fazla nokta

- Yüzey hazırlığı: Temiz, hatasız yüzeyler

- Montaj: Kenar etkilerini önlemek için uygun sızdırmazlık

Veri Yorumlama ve Raporlama

Test sonuçları uygun şekilde normalize edilmeli ve uygun birimlerle raporlanmalıdır. Müşterilerimize aşağıdakileri içeren kapsamlı raporlar sunuyoruz:

- Belirli gazlar için geçirgenlik katsayıları

- Sıcaklık bağımlılığı verileri

- Sektör karşılaştırmaları ile karşılaştırma

- Uygulamaya özel gereksinimler için öneriler

Düşük Geçirgenlikli Conta Gerektiren Kritik Uygulamalar Nelerdir?

Düşük geçirgenlikli contalar gerektiren kritik uygulamalar arasında tehlikeli alan kurulumları, farmasötik temiz odalar, yarı iletken üretimi, değiştirilmiş atmosferler altında gıda işleme ve eser gaz kontaminasyonunun güvenliği veya ürün kalitesini tehlikeye atabileceği her türlü uygulama yer alır.

Patlamaya Dayanıklı ve Tehlikeli Alan Uygulamaları

Patlayıcı ortamlarda, çok küçük miktarlardaki yanıcı gaz sızıntısı bile güvenlik tehlikeleri yaratabilir. Patlamaya dayanıklı kablo rakorlarımız, yıllarca hizmet verdikten sonra bile sızma oranlarını kritik eşiklerin altında tutan özel florokarbon contalar kullanır.

Temel Gereksinimler:

- Çoğu uygulama için hidrojen geçirgenliği <10-⁸ cm³/s

- Zorlu kimyasal ortamlarda uzun süreli stabilite

- ATEX, IECEx ve NEC standartlarına uygunluk

İlaç ve Biyoteknoloji

Temiz oda ortamları, minimum kontaminasyon ile belirli atmosferik bileşimlerin korunmasını gerektirir. Su buharı ve oksijen geçirgenliği steril koşulları ve ürün stabilitesini tehlikeye atabilir.

Hassan'ın deneyimi petrokimyasalların ötesine uzanıyor - Orta Doğu'daki ilaç tesislerine de danışmanlık yapıyor. Kuveyt'te, eser miktarda oksijen geçirgenliğinin bile sıcaklığa duyarlı ürünleri bozabileceği bir aşı üretim tesisi için kablo rakorlarının belirlenmesine yardımcı olduk. Çözümümüz, standart malzemelerden 50 kat daha düşük ölçülen oksijen geçirgenlik oranlarına sahip özel florokarbon contaları içeriyordu.

Yarı İletken Üretimi

Yarı iletken fabrikalarındaki ultra temiz ortamlar herhangi bir kirlenmeyi tolere edemez. Gaz çıkışı5 ve kablo rakoru contalarından sızan partiküller ve kimyasal kirleticiler verim oranlarını düşürebilir.

Kritik Parametreler:

- Gaz çıkış oranları < 10-⁸ Torr-L/s-cm²

- Minimum iyonik kirlenme

- Partikül üretimi < 0,1 partikül/cm²-saat

Yiyecek ve İçecek İşleme

Modifiye atmosfer paketleme ve kontrollü fermantasyon işlemleri hassas gaz bileşimleri gerektirir. Kablo rakoru contalarından sızan gazlar bu atmosferleri değiştirerek ürün kalitesini ve raf ömrünü etkileyebilir.

Analitik ve Laboratuvar Ekipmanları

Hassas analitik cihazlar genellikle kontrollü atmosferler veya vakum koşulları gerektirir. Küçük miktarlardaki hava sızıntısı bile ölçüm doğruluğunu ve cihaz performansını tehlikeye atabilir.

Sonuç

Kablo rakorlarının gazlara ve buharlara karşı geçirgenliğini anlamak, atmosferik kontrolün çok önemli olduğu kritik uygulamalarda çalışan mühendisler için çok önemlidir. Gazların sızdırmazlık malzemeleri aracılığıyla moleküler düzeyde taşınması öngörülebilir fiziksel yasaları takip eder, ancak uygun malzeme seçimi, testi ve uygulaması derin teknik bilgi gerektirir. Bepto'da, kapsamlı geçirgenlik testi yeteneklerimiz ve kapsamlı malzeme veri tabanımız, müşterilerimizin özel gereksinimlerine uygun sızdırmazlık performansına sahip kablo rakorları almasını sağlar. İster patlayıcı atmosferler, ister temiz oda ortamları veya hassas analitik uygulamalarla uğraşıyor olun, doğru sızdırmazlık malzemesi ve uygun geçirgenlik karakterizasyonu, sistem başarısı ile maliyetli başarısızlık arasındaki fark anlamına gelebilir.

Kablo Rakoru Contası Geçirgenliği Hakkında SSS

S: Kablo rakoru contalarında geçirgenlik ve sızıntı arasındaki fark nedir?

A: Geçirgenlik, dökme conta malzemesi boyunca moleküler düzeyde gaz taşınmasıdır; sızıntı ise mekanik boşluklar veya kusurlar yoluyla gaz akışıdır. Geçirgenlik mükemmel contalarda bile meydana gelir ve mekanik sızıntıdan farklı fiziksel yasaları takip eder.

S: Kablo rakoru contalarımdan geçen gerçek gaz akışını nasıl hesaplayabilirim?

A: Malzeme geçirgenlik katsayısını sızdırmazlık alanı ile çarpın, kalınlığa bölün, ardından basınç farkı ile çarpın. Tutarlı birimler kullanın ve sıcaklık etkilerini göz önünde bulundurun. Teknik ekibimiz özel uygulamalar için hesaplama yardımı sağlayabilir.

S: Kablo rakorlarında geçirgenlik tamamen ortadan kaldırılabilir mi?

A: Hayır, tüm malzemeler bir miktar geçirgenlik gösterir - bu temel bir moleküler özelliktir. Bununla birlikte, uygun malzeme seçimi çoğu uygulama için geçirgenliği ihmal edilebilir seviyelere indirebilir. Florokarbon contalar çoğu gaz için en düşük geçirgenliği sunar.

S: Gerçek uygulamalarda sıcaklık conta geçirgenliğini nasıl etkiler?

A: Geçirgenlik tipik olarak her 10°C sıcaklık artışı için iki katına çıkar. Yüksek sıcaklık uygulamaları dikkatli malzeme seçimi gerektirir ve kabul edilebilir geçirgenlik oranlarını korumak için daha kalın contalara veya çoklu bariyer katmanlarına ihtiyaç duyulabilir.

S: Kablo rakoru contası geçirgenliği için hangi test standartlarını belirtmeliyim?

A: Genel gaz geçirgenliği için ASTM D1434 ve su buharı için ASTM F1249 en yaygın olanlarıdır. Uygulama sıcaklığınız ve basıncınızla eşleşen test koşullarını belirtin. Avrupa uygulamaları genellikle ASTM standartları yerine ISO 2556'yı kullanır.

-

Gazların ve buharların gözeneksiz polimer malzemelerden nasıl geçtiğine dair bilimsel ilkeler hakkında bilgi edinin. ↩

-

Yoğun bir polimer membrandan gaz taşıma mekanizmasını tanımlayan çözelti-difüzyon modelini keşfedin. ↩

-

Yüksek performanslı bir sentetik kauçuk olan FKM'nin kimyasal direncini, sıcaklık aralığını ve düşük geçirgenlik özelliklerini keşfedin. ↩

-

Plastik film ve tabakaların gaz geçirgenlik özelliklerini belirlemeye yönelik bir yöntem olan ASTM D1434 standardının kapsamını gözden geçirin. ↩

-

Sıkışmış gazların genellikle vakum altında veya yüksek sıcaklıklarda bir malzemeden salındığı gaz çıkışı olgusunu anlayın. ↩