Tehlikeli ortamlardaki patlamaya dayanıklı ekipman arızaları, felaketle sonuçlanabilecek olaylara yol açabilir; yanlış alev yolu tasarımı, 60% Ex d1 endüstri güvenlik raporlarına göre muhafaza arızaları. Birçok mühendis alev yolu geometrisi, yüzey bitirme toleransları ve patlama önleme etkinliği arasındaki karmaşık ilişkiyi anlamakta zorlanmakta ve bu da genellikle güvenliği tehlikeye atan spesifikasyon hatalarına yol açmaktadır.

Patlamaya dayanıklı kablo rakorları, belirli uzunluk-boşluk oranlarına (tipik olarak minimum 25:1), Ra 6.3μm'nin altındaki yüzey pürüzlülüğü toleranslarına ve ek yerlerinden alev geçişini önlemek için ±0.05 mm içinde tutulan boşluk boyutlarına sahip hassas bir şekilde tasarlanmış alev yolları kullanır. Alev yolu tasarımı, yanma gazlarını muhafazadan kaçmadan önce tutuşma sıcaklığının altına düşürmek için yeterli soğutma yüzeyi alanı yaratarak patlayıcı ortamlarda içsel güvenlik sağlar.

Geçen yıl, Dubai'deki bir petrokimya tesisinde güvenlik mühendisi olan Ahmed Hassan, "eşdeğer" patlamaya dayanıklı kablo rakorlarının arızalandığını keşfettikten sonra bizimle iletişime geçti ATEX2 sertifikasyon testleri. Alev yolu toleransları tutarsızdı, bazı ünitelerde 0,3 mm'yi aşan boşluklar vardı - Grup IIC uygulamaları için maksimum 0,15 mm'nin çok ötesinde. Doğrulanmış alev yolu geometrisine sahip hassas işlenmiş Ex d kablo rakorlarımız, 100% sertifikasyon uyumluluğuna ulaşmalarına yardımcı oldu!

İçindekiler

- Patlamaya Dayanıklı Kablo Rakorlarında Alev Yolu Tasarımını Kritik Kılan Nedir?

- Tolerans Gereksinimleri Patlamaya Dayanıklı Performansı Nasıl Etkiler?

- Etkili Alev Yolları için Temel Tasarım Parametreleri Nelerdir?

- Farklı Gaz Grupları Kablo Rakoru Tasarım Gerekliliklerini Nasıl Etkiler?

- Hangi Kalite Kontrol Yöntemleri Tutarlı Alev Yolu Performansı Sağlar?

- Patlamaya Dayanıklı Kablo Rakoru Tasarımı Hakkında SSS

Patlamaya Dayanıklı Kablo Rakorlarında Alev Yolu Tasarımını Kritik Kılan Nedir?

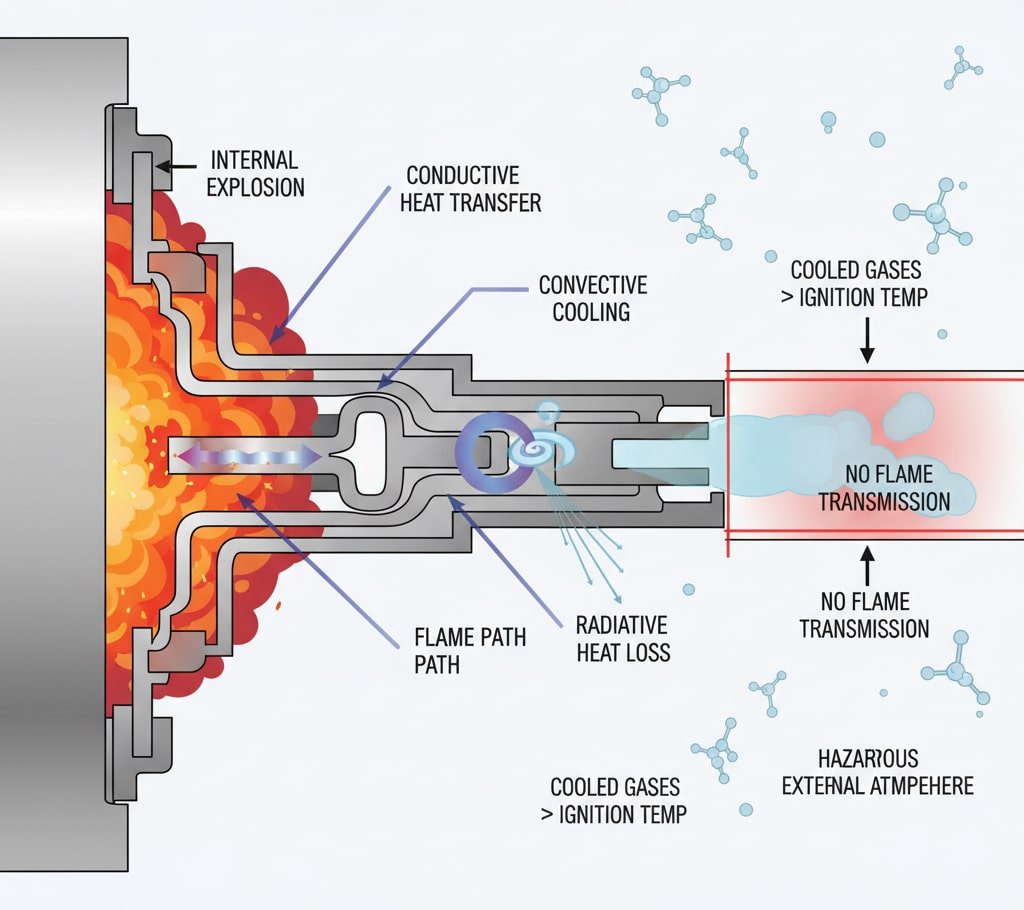

Patlamaya karşı korumanın temel prensibi, hassas bir şekilde tasarlanmış alev yolları aracılığıyla alevin harici tehlikeli atmosferlere geçişini önlerken dahili patlamaları kontrol altına almaya dayanır.

Alev yolu tasarımı kritiktir çünkü yanma gazı sıcaklıklarını harici patlayıcı atmosferlerin tutuşma noktasının altına düşüren kontrollü bir soğutma bölgesi oluşturur. Alev yolu geometrisi, 20 bara kadar patlama basınçları altında yapısal bütünlüğü korurken, genişleyen gazlardan termal enerjiyi emmek için yeterli yüzey alanı temas süresi (tipik olarak 0,5-2 milisaniye) sağlamalıdır. Doğru tasarım, çevredeki patlayıcı gazları tutuşturabilecek alev atılımını önler.

Alev Söndürme Fiziği

Bir Ex d muhafaza içinde dahili bir patlama meydana geldiğinde, alev yolu kaçan gazları kademeli olarak soğutan bir termal bariyer görevi görür. Soğutma mekanizması üç ana ısı transferi yöntemiyle çalışır:

İletken Isı Transferi: Metalik alev yolu yüzeyleri, sıcak yanma gazlarından termal enerjiyi emer ve ısı transfer oranları malzemeye bağlıdır termal iletkenlik3 ve yüzey alanı teması.

Konvektif Soğutma: Dar alev yolu kanalları boyunca türbülanslı gaz akışı, ısı transfer katsayılarını artırarak zorlanmış konveksiyon yoluyla soğutma etkinliğini artırır.

Radyatif Isı Kaybı: Yüksek sıcaklıktaki gazlar, çevreleyen metal yüzeyler tarafından emilen termal radyasyon yayarak genel sıcaklık düşüşüne katkıda bulunur.

Hassas işlenmiş alev yollarımız milisaniye başına 800-1200°C soğutma hızlarına ulaşarak gaz sıcaklıklarının dış atmosfere ulaşmadan önce 200°C'nin altına düşmesini sağlar - 300-500°C'lik tipik hidrokarbon tutuşma sıcaklıklarının çok altında.

Tolerans Gereksinimleri Patlamaya Dayanıklı Performansı Nasıl Etkiler?

Üretim toleransları alev yolu etkinliğini doğrudan etkiler ve küçük sapmalar bile patlamaya dayanıklı bütünlüğü ve sertifikasyon uyumluluğunu tehlikeye atabilir.

Tolerans gereksinimleri, alev söndürme etkinliğini belirleyen kritik boşluk boyutlarını kontrol ederek patlamaya dayanıklılık performansını etkiler. Boşluk toleransları, gaz grubu sınıflandırmasına bağlı olarak ±0,02-0,05 mm arasında tutulmalıdır; Grup IIC, hidrojenin yüksek alev yayılma hızı nedeniyle en sıkı toleransları gerektirir. Ra 6.3μm'nin altındaki yüzey kalitesi toleransları tutarlı ısı transferi özellikleri sağlarken, diş toleransları montaj tekrarlanabilirliğini ve uzun vadeli sızdırmazlık performansını kontrol eder.

Kritik Tolerans Özellikleri

| Parametre | Grup IIA | Grup IIB | Grup IIC |

|---|---|---|---|

| Maksimum Boşluk | 0.20mm | 0,15 mm | 0.10mm |

| Boşluk Toleransı | ±0,05 mm | ±0,03 mm | ±0,02 mm |

| Yüzey İşlemi | Ra 6,3μm | Ra 3,2μm | Ra 1,6μm |

| İplik Toleransı | 6H/6g | 5H/6g | 4H/5g |

İngiltere, Manchester'daki bir kimyasal işleme tesisinde bakım şefi olan David Mitchell, kablo rakorları rutin denetim testlerinde başarısız olmaya başladığında bunu ilk elden deneyimledi. Yapılan incelemede, termal döngü ve korozyon nedeniyle boşluk boyutlarının 0,08 mm arttığı ve Grup IIB sınırlarını aştığı ortaya çıktı. Hassas üretim süreçlerimiz, 10 yıllık hizmetten sonra bile ±0,02 mm'lik toleransları koruyarak tutarlı güvenlik performansı sağlar.

Üretim Süreci Etkisi

CNC İşleme Hassasiyeti: 5 eksenli CNC işleme merkezlerimiz, ±0,01 mm dahilinde konumsal doğruluğu koruyarak üretim partileri arasında tutarlı alev yolu geometrisi sağlar.

Kalite Kontrol Doğrulaması: Her patlamaya dayanıklı kablo rakoru, aşağıdakiler kullanılarak boyutsal doğrulamaya tabi tutulur koordinat ölçüm makineleri (CMM)4 0,005 mm çözünürlük ile sertifikasyon gerekliliklerine uygunluğu belgelemek.

Malzeme Tutarlılığı: Alev yolu tasarımı boyunca öngörülebilir termal ve mekanik özellikler sağlamak için kontrollü tane yapısı ve yüzey sertliğine sahip sertifikalı 316L paslanmaz çelik kullanıyoruz.

Etkili Alev Yolları için Temel Tasarım Parametreleri Nelerdir?

Etkili alev yolu tasarımı, değişen çalışma koşullarında güvenilir patlama muhafazası elde etmek için çoklu geometrik ve malzeme parametrelerinin dikkatli bir şekilde optimize edilmesini gerektirir.

Temel tasarım parametreleri arasında alev yolu uzunluğu-boşluk oranı (çoğu uygulama için minimum 25:1), maksimum ısı transferi için yüzey alanı optimizasyonu, diş bağlantı uzunluğu (minimum 5 tam diş), malzeme termal özellikleri ve bağlantı konfigürasyonu yer alır. Alev yolu, patlama basınçları altında mekanik mukavemeti korurken yeterli soğutma yüzeyi alanı sağlamalı ve tasarım hesaplamaları kapsamlı test ve sertifikasyon protokolleri ile doğrulanmalıdır.

Geometrik Tasarım Hususları

Uzunluk-Açıklık Oranı: Bu temel parametre soğutma etkinliğini belirler, daha uzun yollar daha fazla ısı transfer yüzey alanı sağlar. Tipik oranlar Grup IIA için 25:1 ile Grup IIC uygulamaları için 40:1 arasında değişir.

İplik Profili Optimizasyonu: Modifiye edilmiş diş profilleri, yüzey temas alanını standart dişlere kıyasla 30-40% artırarak mekanik mukavemeti korurken ısı transferini geliştirir.

Yüzey Pürüzlülüğü Kontrolü: Kontrollü yüzey dokuları ısı transfer katsayılarını optimize ederken soğutma etkinliğini azaltabilecek gaz akışı hızlanmasını önler.

Malzeme Seçim Kriterleri

Termal İletkenlik: Yüksek ısı iletkenliğine sahip malzemeler (bakır alaşımları, alüminyum bronz) üstün ısı transferi sağlar ancak zorlu ortamlar için korozyon direncinden yoksun olabilir.

Korozyon Direnci: 316L ve dubleks 2205 paslanmaz çelik kaliteleri, çoğu uygulama için yeterli termal özellikleri korurken mükemmel korozyon direnci sunar.

Mekanik Özellikler: 300 MPa'nın üzerindeki akma dayanımı, patlama basınçları altında yapısal bütünlük sağlar ve yorulma direnci bisiklet uygulamaları için önemlidir.

Farklı Gaz Grupları Kablo Rakoru Tasarım Gerekliliklerini Nasıl Etkiler?

Gaz grubu sınıflandırmaları alev yolu tasarım parametrelerini doğrudan etkiler ve daha tehlikeli gazlar giderek daha katı geometrik ve tolerans özellikleri gerektirir.

Farklı gaz grupları kablo rakoru tasarımını farklı şekillerde etkiler Maksimum Deneysel Güvenli Boşluk (MESG)5 değerleri ve ateşleme enerjisi gereksinimleri. Grup IIA gazları (propan, bütan) 0,9 mm'ye kadar daha büyük alev yolu boşluklarına izin verir, Grup IIB gazları (etilen, hidrojen sülfür) 0,5 mm'nin altında boşluklar gerektirirken, Grup IIC gazları (hidrojen, asetilen) 0,3 mm'nin altında ultra hassas boşluklar gerektirir. Tasarım hesaplamalarında her bir gaz grubunun kendine özgü yanma özellikleri ve alev yayılma hızları dikkate alınmalıdır.

Gaz Grubu Özellikleri

| Gaz Grubu | Temsili Gazlar | MESG Aralığı | Tasarım Zorlukları |

|---|---|---|---|

| IIA | Propan, Metan | 0.9-1.14mm | Standart toleranslar |

| IIB | Etilen, Etil Eter | 0,5-0,9 mm | Geliştirilmiş hassasiyet |

| IIC | Hidrojen, Asetilen | 0,3-0,5 mm | Ultra sıkı toleranslar |

Grup IIC Tasarım Karmaşıklığı: Hidrojenin benzersiz özellikleri, 3,5 m/s'ye ulaşan alev hızları ve 0,02 mJ kadar düşük ateşleme enerjileri ile en zorlu tasarım gereksinimlerini yaratır. Grup IIC kablo rakorlarımız aşağıdakileri içeren özel özelliklere sahiptir:

- Boşlukları ±0,01 mm içinde tutulan ultra hassas alev yolları

- Geliştirilmiş yüzey kalitesi gereksinimleri (Ra 0,8μm)

- Hidrojen gevrekleşmesini önlemek için özel diş bileşikleri

- Maksimum soğutma etkinliği için genişletilmiş alev yolu uzunlukları

İspanya'nın Barselona kentindeki bir hidrojen üretim tesisinde proses mühendisi olan Maria Rodriguez, yeni elektroliz tesisi için Grup IIC kablo rakorlarına ihtiyaç duyuyordu. Standart Grup IIB üniteleri hidrojenin aşırı yanıcılık özellikleri nedeniyle yetersizdi. Özel Grup IIC tasarımlarımız, yüksek basınçlı hidrojen ortamında güvenilir sızdırmazlık performansını korurken gerekli güvenlik marjlarını sağladı.

Hangi Kalite Kontrol Yöntemleri Tutarlı Alev Yolu Performansı Sağlar?

Kapsamlı kalite kontrol protokolleri, üretim partileri arasında ve hizmet ömrü boyunca patlamaya dayanıklı performans tutarlılığını korumak için gereklidir.

Kalite kontrol yöntemleri arasında koordinat ölçüm makineleri (CMM) kullanılarak boyutsal doğrulama, temaslı profilometrelerle yüzey pürüzlülüğü testi, 1,5x nominal basınca kadar basınç testi, alev yolu sürekliliği doğrulaması, malzeme sertifikasyon takibi ve istatistiksel süreç kontrolü (SPC) izleme yer alır. Her kablo rakoru, üretim süreci boyunca ATEX, IECEx ve UL standartlarına uygunluğu sağlayan, izlenebilir test sonuçlarına sahip bireysel sertifika belgeleri alır.

Denetim Protokolüne Genel Bakış

Gelen Malzeme Doğrulaması: Tüm hammaddeler üretimden önce kimyasal bileşim analizine, mekanik özellik testine ve boyutsal doğrulamaya tabi tutulur.

Süreç İçi İzleme: Gerçek zamanlı SPC izleme, tolerans sınırlarını aşan parçaların otomatik olarak reddedilmesiyle işleme operasyonları sırasında kritik boyutları izler.

Son Muayene: 100% Kalibre edilmiş ölçüm ekipmanı kullanarak alev yolu geometrisinin, diş özelliklerinin ve yüzey kalitesi gereksinimlerinin boyutsal doğrulaması.

Sertifikasyon Uyumluluğu

Kalite yönetim sistemimiz aşağıdakileri içeren sertifikaları sürdürmektedir:

- ISO 9001:2015 Kalite Yönetimi

- IATF 16949 Otomotiv Kalitesi

- ATEX Direktifi 2014/34/EU uyumluluğu

- IECEx uluslararası sertifikasyon programı

- UL 1203 patlamaya dayanıklı standartlar

İzlenebilirlik Dokümantasyonu: Her patlamaya dayanıklı kablo rakoru, malzeme sertifikalarını, boyutsal denetim raporlarını, basınç testi sonuçlarını ve sertifikasyon uygunluk doğrulamasını izleyen kapsamlı belgeler içerir. Bu belgeler, ürün yaşam döngüsü boyunca güvenlik denetimlerini ve mevzuata uygunluk gereksinimlerini destekler.

Patlamaya Dayanıklı Kablo Rakoru Tasarımı Hakkında SSS

S: Patlamaya dayanıklı kablo rakorları için gereken minimum alev yolu uzunluğu nedir?

A: Minimum alev yolu uzunluğu gaz grubu sınıflandırmasına ve aralık genişliğine bağlıdır, tipik olarak Grup IIA için 25:1, Grup IIB için 30:1 ve Grup IIC uygulamaları için 40:1 uzunluk-aralık oranı gerektirir. Gerçek uzunluklar diş boyutuna ve tasarım konfigürasyonuna bağlı olarak 6-15 mm arasında değişir.

S: Tehlikeli alanlarda patlamaya dayanıklı kablo rakorları ne sıklıkta denetlenmelidir?

A: Denetim sıklığı çevresel koşullara ve mevzuat gerekliliklerine bağlıdır, tipik olarak zorlu kimyasal ortamlarda üç ayda bir denetimden ılımlı koşullarda yıllık denetime kadar değişir. Kritik parametreler arasında boşluk boyutları, diş durumu ve sızdırmazlık bütünlüğü doğrulaması yer alır.

S: Patlamaya dayanıklı kablo rakorları hasar gördükten sonra onarılabilir veya yenilenebilir mi?

A: Patlamaya dayanıklı kablo rakorları, sertifikasyon bütünlüğünü ve güvenlik performansını tehlikeye attığı için asla onarılmamalı veya değiştirilmemelidir. Alev yolu yüzeylerinde, dişlerde veya sızdırmazlık bileşenlerinde meydana gelen herhangi bir hasar, patlamaya karşı korumayı sürdürmek için sertifikalı birimlerle tamamen değiştirilmesini gerektirir.

S: Patlamaya dayanıklı kablo rakorlarında alev yolu bozulmasına ne sebep olur?

A: Yaygın bozulma nedenleri arasında kimyasal maruziyetten kaynaklanan korozyon, termal döngüden kaynaklanan mekanik aşınma, alev yolu boşluklarında kirlenme birikmesi ve diş hasarına neden olan yanlış montaj yer alır. Düzenli denetim ve önleyici bakım, güvenlik performansı tehlikeye girmeden önce bozulmanın tespit edilmesine yardımcı olur.

S: Patlamaya dayanıklı kablo rakorlarının özel gaz grubu gereksinimlerimi karşıladığını nasıl doğrulayabilirim?

A: ATEX/IECEx işaretlerini gösteren sertifikasyon belgeleri, MESG değerlerini doğrulayan test raporları, boyutsal denetim sertifikaları ve malzeme izlenebilirlik kayıtları aracılığıyla gaz grubu uyumluluğunu doğrulayın. Her kablo rakoru, belirli gaz grubu derecelendirmeleri ve sıcaklık sınıflandırmaları ile bireysel sertifikasyon içermelidir.

-

Dahili bir patlama içeren ve alevi söndüren "Ex d" veya "aleve dayanıklı" koruma yöntemi hakkında bilgi edinin. ↩

-

Patlayıcı ortamlarda kullanılan ekipmanlar için Avrupa Birliği'nin ATEX direktiflerinin resmi gerekliliklerine bakın. ↩

-

Bir maddenin ısıyı iletme kabiliyetini ölçen bu temel malzeme özelliğini anlayın. ↩

-

CMM'lerin arkasındaki teknolojiyi ve hassas 3D ölçüm ve kalite denetimi için nasıl kullanıldıklarını keşfedin. ↩

-

MESG'nin nasıl belirlendiğini ve patlamaya dayanıklı ekipman tasarlamak için yanıcı gazları gruplara ayırmak için nasıl kullanıldığını keşfedin. ↩