Giriş

IP69K sınıfı1 Kablo rakorları, yüksek basınçlı temizleme döngüleri sırasında 80-100 bar basınçta 80°C buhara maruz kaldıklarında en üst düzey teste tabi tutulurlar. termal şok2Buharlı temizliğin hijyen uyumluluğu için zorunlu olduğu gıda işleme, ilaç ve kimya endüstrilerinde ekipman korumasını tehlikeye atan ve güvenlik tehlikeleri yaratan conta bozulması ve yıkıcı arızalar.

IP69K kablo rakorları aşağıdakileri içeren özel malzemeler gerektirir EPDM contalar3 150°C sürekli çalışma için derecelendirilmiştir, paslanmaz çelik 316L4 Üstün korozyon direncine sahip muhafazalar ve endüstriyel hijyen uygulamalarında karşılaşılan en zorlu buharlı temizlik koşulları altında sızdırmazlık bütünlüğünü ve elektrik performansını korurken termal şok ve basınç döngüsüne dayanmak için cam takviyeli tasarlanmış polimer gövdeler.

Son on yılda gıda işleme tesisleri, ilaç fabrikaları ve kimyasal üretim tesislerinde buharlı temizlik işlemleri sırasında yüzlerce kablo rakoru arızasına tanık olduktan sonra, malzeme seçiminin ekipmanınızın rutin temizlikten sağ çıkıp çıkmayacağını veya maliyetli değiştirme ve üretim kesintisi gerektirip gerektirmeyeceğini belirleyen kritik faktör olduğunu öğrendim.

İçindekiler

- IP69K'yı Standart IP Derecelendirmelerinden Farklı Kılan Nedir?

- Hangi Malzemeler Yüksek Basınçlı Buharlı Temizliğe Dayanabilir?

- Conta Malzemeleri Buharlı Temizlik Koşullarında Nasıl Performans Gösterir?

- Hangi Tasarım Özellikleri IP69K Performansını Mümkün Kılar?

- Uygulamanız için Doğru IP69K Kablo Rakorunu Nasıl Seçersiniz?

- IP69K Kablo Rakorları Hakkında SSS

IP69K'yı Standart IP Derecelendirmelerinden Farklı Kılan Nedir?

IP69K gerekliliklerini anlamak, bu derecelendirmeyi geleneksel giriş koruma standartlarından ayıran aşırı koşulları ortaya çıkarır.

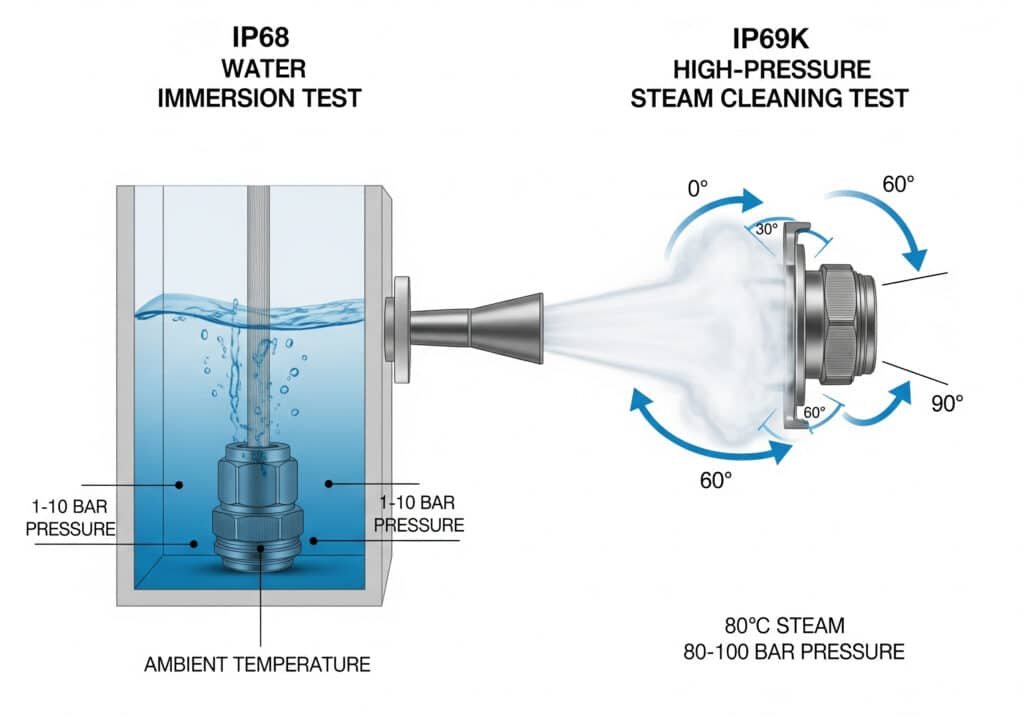

IP69K testi, kablo rakorlarını yakın mesafeden birden fazla açıdan 80-100 bar basınçta 80°C buhara maruz bırakarak termal şok, mekanik stres ve IP68 suya daldırma testlerini aşan kimyasal maruziyet yaratır ve kritik hijyen uygulamalarında buhar penetrasyonuna ve ekipman kontaminasyonuna karşı korumayı sürdürmek için özel malzemeler, gelişmiş conta tasarımları ve sağlam yapı gerektirir.

IP69K Test Koşulları

Ekstrem Parametreler:

- Buhar sıcaklığı: 80°C ± 2°C

- Su basıncı: 80-100 bar (1160-1450 psi)

- Akış hızı: 14-16 L/dak

- Nozul mesafesi: 100-150mm

- Test süresi: Pozisyon başına 30 saniye

Çok Açılı Pozlama:

- Dört adet 90 derecelik pozisyon test edilmiştir

- Çevresel olarak tam kapsama

- Kritik conta arayüzü hedefleme

- En kötü durum senaryosu simülasyonu

Performans Kriterleri:

- Sıfır su girişine izin verilir

- Elektrik sürekliliği sağlandı

- Mekanik bütünlük korunmuştur

- Conta sıkıştırması korunmuş

Daha Düşük IP Değerleri ile Karşılaştırma

IP68 ve IP69K Farkları:

| Test Parametresi | IP68 | IP69K |

|---|---|---|

| Sıcaklık | Ortam | 80°C |

| Basınç | 1-10 bar | 80-100 bar |

| Test Yöntemi | Daldırma | Yüksek basınçlı sprey |

| Süre | Sürekli | 30 saniye/pozisyon |

| Conta Stresi | Statik | Dinamik + termal |

| Arıza Modu | Kademeli sızıntı | Katastrofik ihlal |

Endüstriyel Uygulamalar

Gıda İşleme:

- Günlük buharlı temizlik gereksinimleri

- HACCP uyumluluğu5 görevler

- Sıcaklık döngüsüne maruz kalma

- Kimyasal dezenfektan uyumluluğu

İlaç Üretimi:

- Steril ortam bakımı

- FDA doğrulama gereksinimleri

- Sık temizlik döngüleri

- Agresif temizlik maddeleri

Kimyasal İşleme:

- Tehlikeli alan kurulumları

- Aşındırıcı ortama maruz kalma

- Güvenlik sistemi koruması

- Mevzuata uygunluk ihtiyaçları

Almanya'nın Hamburg kentindeki bir et işleme tesisinde tesis mühendisi olan Marcus ile birlikte çalıştım. 85°C'deki günlük buharlı temizleme işlemleri standart IP68 kablo rakorlarını haftalar içinde tahrip ediyordu ve biz uygun IP69K çözümlerini uygulayana kadar acil kapatmalar ve maliyetli ekipman değişimi gerektiriyordu.

Marcus'un tesisi, standart kablo rakorlarının sadece 15-20 buharlı temizleme döngüsünden sonra arızalandığını belgelemişken, özel malzemelere sahip IP69K sınıfı ünitelerimiz performans düşüşü olmadan 2000'den fazla döngüye ulaşarak üretim kesintilerini ve bakım maliyetlerini ortadan kaldırdı.

Düzenleyici Gereklilikler

Endüstri Standartları:

- IEC 60529 IP69K spesifikasyonu

- DIN 40050-9 Alman standardı

- ISO 20653 otomotiv uygulamaları

- FDA gıda ile temas gereklilikleri

Sertifikasyon Süreci:

- Bağımsız laboratuvar testleri

- Tanıklı performans doğrulaması

- Dokümantasyon gereksinimleri

- Devam eden gözetim denetimleri

Uyumluluk Faydaları:

- Düzenleyici onay güvencesi

- Sigorta gereksinimlerinin karşılanması

- Müşteri spesifikasyonlarına uygunluk

- Sorumluluk riskinin azaltılması

Hangi Malzemeler Yüksek Basınçlı Buharlı Temizliğe Dayanabilir?

Malzeme seçimi, aşırı buharlı temizleme koşulları altında IP69K kablo rakorunun hayatta kalmasını belirler.

Paslanmaz çelik 316L, gövdeler için üstün korozyon direnci ve termal stabilite sağlarken, PEEK ve PPS mühendislik plastikleri gövdeler için mükemmel kimyasal direnç ve boyutsal stabilite sunar, EPDM ve FKM elastomerleri ise sıcaklık döngüsü sırasında sızdırmazlık arızasını önlemek için dikkatli termal genleşme eşleştirmesi gerektiren malzeme kombinasyonları ile yüksek sıcaklıklarda sızdırmazlık bütünlüğünü korur.

Metal Gövde Malzemeleri

Paslanmaz Çelik 316L Performans:

- Korozyon direnci: Mükemmel

- Sıcaklık kapasitesi: -200°C ila +400°C

- Termal genleşme: 17 × 10-⁶/°C

- Buharlı temizlik uyumluluğu: Üstün

Temel Avantajlar:

- Klorür korozyon direnci

- Termal şok toleransı

- Boyutsal kararlılık

- Uzun süreli dayanıklılık

Pirinç Sınırlamaları:

- Buharda çinkosuzlaşma riski

- Daha düşük sıcaklık kapasitesi

- Galvanik korozyon potansiyeli

- Sınırlı kimyasal direnç

Alüminyum Hususlar:

- Oksit katman koruması

- Hafiflik avantajı

- Sıcaklık sınırlamaları

- Eloksal gereksinimleri

Mühendislik Plastik Gövdeleri

PEEK (Polietereterketon):

- Sıcaklık aralığı: -50°C ila +250°C

- Kimyasal direnç: Olağanüstü

- Buhara maruz kalma: Mükemmel

- Maliyet faktörü: Prim

Performans Özellikleri:

- Düşük nem emilimi

- Boyutsal kararlılık

- Yorulma direnci

- Radyasyon toleransı

PPS (Polifenilen Sülfür):

- Sıcaklık kapasitesi: -40°C ila +200°C

- Kimyasal inertlik: Üstün

- Buhar direnci: Mükemmel

- Maliyet etkinliği: İyi

Cam Takviyesinin Faydaları:

- Azaltılmış termal genleşme

- Artan güç ve sertlik

- Geliştirilmiş boyutsal kararlılık

- Geliştirilmiş sürünme direnci

Polimer Malzeme Karşılaştırması

Malzeme Performans Matrisi:

| Malzeme | Maksimum Sıcaklık (°C) | Buhar Direnci | Kimyasal Direnç | Maliyet Faktörü | Uygulamalar |

|---|---|---|---|---|---|

| PEEK | 250 | Mükemmel | Mükemmel | 8x | Kritik uygulamalar |

| PPS | 200 | Mükemmel | Çok iyi | 4x | Genel endüstriyel |

| PA66 GF30 | 120 | İyi | Orta düzeyde | 2x | Standart uygulamalar |

| PC | 130 | Adil | Zayıf | 3x | Sınırlı kullanım |

| POM | 100 | Zayıf | Adil | 2x | Tavsiye edilmez |

Yüzey İşleminde Dikkat Edilecek Hususlar

Elektro-parlatma Faydaları:

- Pürüzsüz yüzey kalitesi

- Geliştirilmiş korozyon direnci

- Azaltılmış kontaminasyon tutma

- Geliştirilmiş temizlenebilirlik

Pasivasyon Gereksinimleri:

- Oksit katman optimizasyonu

- Korozyon koruması iyileştirmesi

- Yüzey kimyası stabilizasyonu

- Uzun vadeli performans güvencesi

Kaplama Seçenekleri:

- Kayganlık için PTFE

- Aşınma direnci için seramik

- Kimyasal koruma için polimer

- Belirli ortamlar için özel tedaviler

Dubai, BAE'deki bir ilaç fabrikasında bakım müdürü olan Fatima ile çalıştığımı hatırlıyorum; burada aşırı ısı ve agresif temizlik kimyasalları, steril üretim koşullarını korumak için olağanüstü malzeme performansına sahip kablo rakorları gerektiriyordu.

Fatima'nın tesisi, kostik dezenfektanlarla 90°C buharlı temizleme protokolü altında çeşitli malzemeleri test etti ve yalnızca 316L paslanmaz çelik donanım ve FKM contalara sahip PEEK gövdelerin zorlu doğrulama gereksinimlerini bozulmadan atlattığını gördü.

Malzeme Uyumluluk Matrisi

Termal Genleşme Eşleşmesi:

- Benzer katsayılar stresi önler

- Kademeli geçişler farklılıkları barındırır

- Esnek arayüzler uyumsuzlukları yönetir

- Tasarım özellikleri varyasyonları telafi eder

Kimyasal Uyumluluk:

- Temizlik maddesi direnci

- Dezenfektan uyumluluğu

- pH tolerans aralıkları

- Uzun süreli maruz kalma etkileri

Galvanik Hususlar:

- Farklı metal etkileri

- Elektrolit varlığının etkisi

- Gerekli koruyucu önlemler

- İzolasyon teknikleri

Conta Malzemeleri Buharlı Temizlik Koşullarında Nasıl Performans Gösterir?

Elastomerik sızdırmazlık malzemeleri, IP69K uygulamalarında en zorlu koşullarla karşı karşıya kalır ve bütünlüğü korumak için özel bileşikler gerektirir.

150°C sürekli çalışma için derecelendirilmiş EPDM contalar mükemmel buhar direnci ve ozon stabilitesi sağlarken, FKM (Viton) üstün kimyasal direnç ve 200°C'ye kadar sıcaklık kapasitesi sunar, silikon contalar ise aşırı sıcaklıklarda mükemmeldir ancak sınırlı kimyasal dirence sahiptir ve buharlı temizlik işlemlerinde karşılaşılan belirli temizlik kimyasalları ve sıcaklık profillerine göre dikkatli seçim gerektirir.

EPDM Conta Performansı

Etilen Propilen Dien Monomer:

- Sıcaklık aralığı: -50°C ila +150°C

- Buhar direnci: Mükemmel

- Ozon direnci: Üstün

- Maliyet etkinliği: İyi

Kimyasal Direnç:

- Asitler: İyi ila mükemmel

- Alkaliler: Mükemmel

- Alkoller: İyi

- Ketonlar: Zayıf ila orta

Fiziksel Özellikler:

- Sıkıştırma seti direnci

- Yırtılma mukavemeti tutma

- Düşük sıcaklıklarda esneklik

- UV ve ozon kararlılığı

FKM (Floroelastomer) Avantajları

Viton Performans:

- Sıcaklık kapasitesi: -20°C ila +200°C

- Kimyasal direnç: Olağanüstü

- Buhara maruz kalma: Mükemmel

- Geçirgenlik: Çok düşük

Uygulama Avantajları:

- Agresif kimyasal uyumluluk

- Yüksek sıcaklık kararlılığı

- Düşük sıkıştırma seti

- Uzatılmış hizmet ömrü

Maliyet Değerlendirmeleri:

- Premium malzeme fiyatlandırması

- Özel bileşim

- İşleme gereksinimleri

- Uzun vadeli değer önerisi

Silikon Conta Özellikleri

Aşırı Sıcaklıklar:

- Çalışma aralığı: -60°C ila +200°C

- Termal kararlılık: Mükemmel

- Esneklik koruması: Üstün

- Yaşlanma direnci: İyi

Sınırlamalar:

- Kimyasal direnç: Sınırlı

- Yırtılma mukavemeti: Orta düzeyde

- Sıkıştırma seti: FKM'den daha yüksek

- Geçirgenlik: Nispeten yüksek

Conta Tasarımında Dikkat Edilecek Hususlar

Yiv Geometrisi:

- Uygun sıkıştırma oranları

- Yeterli dolgu yüzdeleri

- Termal genleşme konaklama

- Montaj açıklıkları

Çoklu Conta Sistemleri:

- Birincil ve ikincil contalar

- Aşamalı koruma seviyeleri

- Arıza modu izolasyonu

- Yedekli güvenlik

Dinamik ve Statik Uygulamalar:

- Hareket konaklama

- Aşınma direnci gereksinimleri

- Yağlama ile ilgili hususlar

- Bakım erişilebilirliği

Bepto'da, standart IP69K uygulamaları için EPDM contaları ve aşırı kimyasal maruziyet için FKM contaları belirtiriz; FDA uyumluluğu ve aşırı sıcaklıkta çalışma gibi özel gereksinimler için özel bileşik formülasyonları mevcuttur.

Performans Testi

Mühür Doğrulama Yöntemleri:

- Sıkıştırma seti testi

- Kimyasal daldırma çalışmaları

- Sıcaklık döngüsü değerlendirmesi

- Buhara maruz kalma simülasyonu

Kalite Kontrol:

- Gelen malzeme denetimi

- Toplu tutarlılık doğrulaması

- Performans sertifikası

- İzlenebilirlik belgeleri

Saha Performans İzleme:

- Tesisat durum değerlendirmesi

- Hizmet ömrü takibi

- Arıza modu analizi

- Sürekli iyileştirme geri bildirimi

Hangi Tasarım Özellikleri IP69K Performansını Mümkün Kılar?

Özel tasarım özellikleri IP69K kablo rakorlarını standart giriş koruma ürünlerinden ayırır.

Çok aşamalı sızdırmazlık sistemleri yedekli koruma bariyerleri oluşturur, hassas işlenmiş sızdırmazlık kanalları optimum sıkıştırma oranları sağlar, termal genleşme koruması sızdırmazlık bozulmasını önler ve sağlam diş tasarımları buhar basıncı kuvvetlerine karşı koyarken, tahliye özellikleri su birikmesini önler ve özel malzemeler aşırı sıcaklık ve basınç döngüsü koşulları altında performansı korur.

Çok Aşamalı Sızdırmazlık Mimarisi

Birincil Mühür Fonksiyonları:

- Kablo giriş sızdırmazlığı

- Çevre koruma

- Basınç direnci

- Sıcaklık kararlılığı

İkincil Mühür Faydaları:

- Yedekleme koruması

- Arıza modu izolasyonu

- Geliştirilmiş güvenilirlik

- Uzatılmış hizmet ömrü

Üçüncül Koruma:

- İplik sızdırmazlığı

- Konut arayüzleri

- Kritik bileşen koruması

- Sistem düzeyinde bütünlük

Hassas Conta Yiv Tasarımı

Kritik Boyutlar:

- Oluk genişliği toleransı: ±0,05 mm

- Derinlik hassasiyeti: ±0,02 mm

- Yüzey kalitesi: Ra 0.8 maksimum

- Köşe yarıçapı optimizasyonu

Sıkıştırma Oranları:

- O-ring: 15-25% sıkıştırma

- Conta: 20-30% sıkıştırma

- Özel contalar: Uygulamaya özel

- Sıcaklık telafisi

Dolgu Yüzdeleri:

- Yiv dolgusu: 70-85% optimal

- Termal genleşme payı

- Kurulum boşluğu

- Hizmet erişilebilirliği

Termal Yönetim Özellikleri

Genişleme Konaklama:

- Yüzer conta düzenlemeleri

- Yay yüklü sistemler

- Körük arayüzleri

- Esnek bağlantılar

Isı Dağılımı:

- Termal iletim yolları

- Yüzey alanı optimizasyonu

- Malzeme seçimi

- Havalandırma özellikleri

Sıcaklık Gradyanları:

- Eşit ısı dağılımı

- Termal şok minimizasyonu

- Stres yoğunluğunun azaltılması

- Performans istikrarı

Basınç Dayanımı Tasarımı

Yapısal Güçlendirme:

- Duvar kalınlığı optimizasyonu

- Stres dağılım analizi

- Malzeme gücü kullanımı

- Güvenlik faktörü uygulaması

İplik Nişanı:

- Tam diş teması

- Yük dağılımı

- Basınç contası entegrasyonu

- Montaj torku spesifikasyonu

Konut Geometrisi:

- Basınçlı kap prensipleri

- Stres konsantrasyonundan kaçınma

- Malzeme verimliliği

- Üretim fizibilitesi

Fransa'nın Lyon kentindeki bir süt ürünleri işleme tesisinde proses mühendisi olan Jean-Pierre ile birlikte çalıştım. CIP (Yerinde Temizlik) sistemleri, performans düşüşü olmaksızın 120 bar basınçta 95°C kostik temizleme solüsyonlarına dayanabilen kablo rakorlarına ihtiyaç duyuyordu.

Jean-Pierre'in ekibi, çok aşamalı sızdırmazlık tasarımımızı 5000 temizleme döngüsü boyunca doğruladı ve aynı koşullar altında 500 döngü içinde arızalanan rakip ürünlere kıyasla sıfır arıza gösterdi ve test süresi boyunca IP69K korumasını sürdürdü.

Kalite Güvence Entegrasyonu

Tasarım Doğrulama:

- Prototip test programları

- Performans doğrulaması

- Mevzuata uygunluk

- Müşteri onay süreçleri

Üretim Kontrolü:

- Hassas işleme gereksinimleri

- Montaj prosedürleri

- Kalite kontrol noktaları

- Dokümantasyon sistemleri

Saha Performansı:

- Kurulum desteği

- Performans izleme

- Bakım kılavuzu

- Sürekli iyileştirme

Uygulamanız için Doğru IP69K Kablo Rakorunu Nasıl Seçersiniz?

Doğru IP69K kablo rakoru seçimi, çalışma koşullarının, malzeme uyumluluğunun ve performans gereksinimlerinin dikkatli bir şekilde analiz edilmesini gerektirir.

Uygulama analizi maksimum buhar sıcaklığını, temizlik kimyasallarının uyumluluğunu, basınç gereksinimlerini ve döngü sıklığını dikkate almalı, malzeme seçimi performans gereksinimleri ile maliyet hususlarını dengelemeli ve boyutlandırma, optimum performans ve güvenilirlik elde etmek için ayrıntılı spesifikasyon incelemesi ve tedarikçi danışmanlığı gerektiren yeterli conta sıkıştırması ile uygun kablo uyumunu sağlamalıdır.

Uygulama Analizi Çerçevesi

Çalışma Koşulları Değerlendirmesi:

- Maksimum buhar sıcaklığına maruz kalma

- Temizlik sırasında basınç seviyeleri

- Kullanılan kimyasal temizlik maddeleri

- Temizlik döngülerinin sıklığı

Çevresel Faktörler:

- Ortam sıcaklık aralıkları

- Nem seviyeleri

- Aşındırıcı atmosfer varlığı

- UV'ye maruz kalma potansiyeli

Performans Gereklilikleri:

- IP derecesi bakımı

- Elektriksel süreklilik ihtiyaçları

- Mekanik bütünlük talepleri

- Hizmet ömrü beklentileri

Malzeme Seçim Matrisi

Konut Malzemesi Kararı:

| Uygulama Türü | Önerilen Malzeme | Temel Avantajlar | Maliyet Faktörü |

|---|---|---|---|

| Gıda İşleme | 316L Paslanmaz Çelik | FDA uyumluluğu, temizlenebilirlik | 3x |

| Farmasötik | PEEK veya 316L | Kimyasal direnç, doğrulama | 5x |

| Kimyasal İşleme | 316L veya Hastelloy | Korozyon direnci | 4x |

| Genel Endüstriyel | PPS veya 316L | Maliyet etkinliği | 2x |

Conta Malzemesi Optimizasyonu

EPDM Uygulamaları:

- Standart buharlı temizlik

- Orta derecede kimyasal maruziyet

- Maliyete duyarlı uygulamalar

- Genel endüstriyel kullanım

FKM Gereksinimleri:

- Agresif kimyasal temizlik

- Yüksek sıcaklıkta çalışma

- Uzatılmış hizmet ömrü ihtiyaçları

- Kritik uygulamalar

Özel Bileşikler:

- Özel kimyasal direnç

- Aşırı sıcaklık aralıkları

- FDA/USP uyumluluğu

- Benzersiz performans gereksinimleri

Boyutlandırma ve Yapılandırma

Kablo Çapı Eşleştirme:

- Doğru ölçüm gereksinimleri

- Toleransla ilgili hususlar

- Çoklu kablo yerleşimi

- Gelecekteki genişleme planlaması

İplik Özellikleri:

- Metrik vs NPT seçimi

- Ekipman uyumluluğu

- Kurulum erişilebilirliği

- Bakım gereksinimleri

Giriş Yapılandırması:

- Tekli ve çoklu kablo

- Zırhlı kablo uyumluluğu

- Gerilim azaltma gereksinimleri

- Bükülme yarıçapı ile ilgili hususlar

Tedarikçi Değerlendirme Kriterleri

Teknik Yetenekler:

- Tasarım uzmanlığı

- Malzeme bilgisi

- Test yetenekleri

- Sertifikasyon uyumluluğu

Kalite Güvencesi:

- Üretim standartları

- Kalite kontrol sistemleri

- İzlenebilirlik belgeleri

- Performans garantileri

Destek Hizmetleri:

- Teknik danışmanlık

- Uygulama mühendisliği

- Kurulum eğitimi

- Satış sonrası destek

Bepto'da, kapsamlı uygulama analizi ve malzeme seçimi rehberliği sağlayarak, müşterilerin özel buharlı temizlik gereksinimleri için en uygun IP69K kablo rakoru yapılandırmasını seçmelerine yardımcı olurken, tüm performans ve yasal gereklilikleri karşılayan uygun maliyetli çözümler sağlıyoruz.

En İyi Uygulama Örnekleri

Kurulum Yönergeleri:

- Uygun tork spesifikasyonları

- Mühür denetim prosedürleri

- Çevresel hazırlık

- Dokümantasyon gereksinimleri

Bakım Protokolleri:

- Düzenli denetim programları

- Performans izleme

- Önleyici değiştirme

- Arıza analiz prosedürleri

Performans Doğrulaması:

- İlk test programları

- Devam eden doğrulama

- Uyumluluk belgeleri

- Sürekli iyileştirme

Sonuç

IP69K kablo rakorları, yüksek basınçlı buharlı temizleme koşullarına dayanmak için özel malzemeler ve tasarım özellikleri gerektirir; paslanmaz çelik 316L muhafazalar, PEEK veya PPS gövdeler ve EPDM veya FKM contalar gerekli performans özelliklerini sağlar. Çok kademeli sızdırmazlık sistemleri, hassas işlenmiş oluklar ve termal genleşme uyum özellikleri, aşırı sıcaklık ve basınç döngüsü altında güvenilir çalışma sağlar. Malzeme seçiminde buhar sıcaklığı, kimyasal uyumluluk ve temizleme sıklığı göz önünde bulundurulmalı, uygun boyutlandırma ise optimum sızdırmazlık performansı sağlar. Sağlam yapı, basınç direnci ve termal yönetim gibi tasarım özellikleri IP69K ürünlerini standart kablo rakorlarından ayırır. Uygulama analizi ve tedarikçi danışmanlığı, belirli çalışma koşulları için doğru çözümü seçmek açısından kritik öneme sahiptir. Bepto'da, en zorlu buharlı temizlik uygulamalarında güvenilir performans sağlamak için özel malzemeler, gelişmiş tasarımlar ve uzman teknik destek ile kapsamlı IP69K kablo rakoru çözümleri sunuyoruz. Unutmayın, uygun IP69K kablo rakorlarına yatırım yapmak, kritik hijyen uygulamalarında maliyetli ekipman arızalarını ve üretim kesintilerini önler!

IP69K Kablo Rakorları Hakkında SSS

S: IP68 ve IP69K kablo rakorları arasındaki fark nedir?

A: IP69K kablo rakorları 80°C'de ve 80-100 bar basınçta yüksek basınçlı buharlı temizliğe dayanırken, IP68 yalnızca suya daldırmaya karşı koruma sağlar. IP69K, standart IP68 ünitelerini tahrip edecek termal şok ve basınç döngüsüne dayanmak için EPDM contalar ve paslanmaz çelik muhafazalar gibi özel malzemeler gerektirir.

S: Hangi sektörler IP69K sınıfı kablo rakorlarına ihtiyaç duyar?

A: Gıda işleme, ilaç üretimi, süt ürünleri operasyonları, içecek üretimi ve kimyasal işleme endüstrileri, hijyen uyumluluğu ve yasal gereklilikler için yüksek basınçlı buharla temizlemenin zorunlu olduğu IP69K kablo rakorlarına ihtiyaç duyar.

S: IP69K kablo rakorları buharlı temizlik altında ne kadar dayanır?

A: Kaliteli malzemelerle uygun şekilde seçilen IP69K kablo rakorları, doğru şekilde monte edildiğinde ve bakımı yapıldığında 2000'den fazla buharlı temizleme döngüsüne dayanabilir. Hizmet ömrü buhar sıcaklığına, basınç seviyelerine, temizlik kimyasallarına ve özel uygulamanızdaki döngü sıklığına bağlıdır.

S: Mevcut kablo rakorlarını IP69K derecesine yükseltebilir miyim?

A: Mevcut kablo rakorları IP69K derecesine yükseltilemez, çünkü bu, orijinal üründe yerleşik özel malzemeler, conta tasarımları ve yapı özellikleri gerektirir. Buharlı temizlik uygulamaları için uygun IP69K üniteleri ile değiştirme gereklidir.

S: IP69K kablo rakoru contaları için en iyi malzemeler hangileridir?

A: EPDM contalar 150°C'ye kadar standart buharlı temizlik uygulamaları için iyi çalışırken, FKM (Viton) contalar agresif kimyasallar ve 200°C'ye kadar daha yüksek sıcaklıklar için üstün performans sağlar. Malzeme seçimi, özel temizlik maddelerinize ve sıcaklık gereksinimlerinize bağlıdır.

-

Yüksek basınçlı, yüksek sıcaklıklı yıkamalar için IP69K standardı tarafından tanımlanan titiz test parametreleri hakkında bilgi edinin. ↩

-

Termal şokun arkasındaki malzeme bilimi ilkelerini ve neden malzeme arızasına neden olduğunu anlayın. ↩

-

EPDM kauçuğun sıcaklık ve kimyasal direnci dahil olmak üzere ayrıntılı malzeme özelliklerini inceleyin. ↩

-

316L kalite paslanmaz çeliğin kimyasal bileşimini ve korozyon direnci özelliklerini keşfedin. ↩

-

Gıda güvenliğini sağlamak için Tehlike Analizi Kritik Kontrol Noktası (HACCP) sisteminin temel ilkelerini keşfedin. ↩