Giriş

Şunu hayal edin: Kritik bir açık deniz platformu, pirinç kablo rakorlarının beklenen 20 yıllık hizmet ömrü yerine sadece 18 ay sonra stres korozyonu çatlaması nedeniyle arızalanması nedeniyle güç kaybediyor. Deniz ortamı, mekanik stres ve malzeme zayıflıklarının birleşimi, felaket boyutunda bir arıza için mükemmel bir fırtına yaratmış, arıza süresi ve acil onarımlar milyonlarca dolara mal olmuştur.

Pirinç kablo rakorlarında gerilme korozyonu çatlaması stratejik alaşım seçimi ile önlenebilir (aşağıdaki hususlardan kaçınarak çi̇nsi̇zleşti̇rme1-eğilimli bileşimler), uygun gerilim giderme ısıl işlemi, kontrollü montaj torku ve koruyucu yüzey işlemleri ile CuZn37 ve deniz sınıfı pirinç alaşımları, uygun üretim süreçleriyle birleştirildiğinde standart CuZn39Pb3'e kıyasla üstün direnç gösterir. Metalürjik mekanizmaların anlaşılması, mühendislerin zorlu ortamlar için çatlamaya dayanıklı çözümler belirlemelerini sağlar.

Kuzey Denizi'ndeki bir petrol platformunda bakım mühendisi olan Andreas'ın iki yıl içinde birden fazla pirinç rakor arızası yaşadıktan sonra bizimle iletişime geçtiğini hatırlıyorum. Tuz spreyi, titreşim stresi ve standart pirinç bileşiminin birleşimi, stres korozyonu çatlaması için ideal koşulları yaratmıştı. Optimize edilmiş alaşım bileşimi ve gerilim azaltma işlemine sahip deniz sınıfı pirinç rakorlarımıza geçtikten sonra, 5 yıldan fazla sorunsuz çalışma elde ettiler ve malzeme biliminin saha arızalarını önlemedeki kritik önemini gösterdiler.

İçindekiler

- Pirinç Kablo Rakorlarında Stres Korozyonu Çatlamasına Ne Sebep Olur?

- Hangi Pirinç Alaşımları Üstün Çatlak Direnci Sunar?

- Üretim Süreçleri SCC Duyarlılığını Nasıl Etkiler?

- Hangi Çevresel Faktörler Çatlamayı Hızlandırır?

- Hangi Önleme Stratejileri Uzun Vadeli Başarı Sağlıyor?

- Pirinç Kablo Rakoru Stres Korozyon Çatlaması Hakkında SSS

Pirinç Kablo Rakorlarında Stres Korozyonu Çatlamasına Ne Sebep Olur?

Gerilme korozyonu çatlamasının ardındaki temel mekanizmaların anlaşılması, malzeme bilimcilerin hedefe yönelik önleme stratejileri geliştirmesini sağlar.

Pirinç kablo rakorlarında gerilme korozyonu çatlaması, gerilme stresinin, korozif ortamın (özellikle amonyak, klorürler veya sülfür bileşikleri) ve hassas mikro yapının eşzamanlı varlığından kaynaklanır ve çatlama tipik olarak dişler, keskin köşeler veya işleme izleri gibi stres konsantrasyon noktalarında başlar ve yayılır transgranüler olarak2 pirinç matrisindeki çinko bakımından zengin fazlar aracılığıyla. Bu olgu, her üç faktörün de aynı anda gerçekleşmesini gerektirdiğinden, tek bir unsurun kontrol edilmesi yoluyla önleme yapılmasını mümkün kılmaktadır.

Üç Faktörlü Model

Stres korozyonu çatlaması, iyi belirlenmiş üç faktörlü bir gereksinimi takip eder:

Mekanik Stres Bileşeni:

- Üretim süreçlerinden kaynaklanan artık gerilmeler (işleme, şekillendirme, kaynak)

- Montaj sırasında uygulanan gerilmeler (aşırı torklama, termal genleşme)

- Titreşim, basınç döngüsü, termal döngüden kaynaklanan servis stresleri

- Tasarım özelliklerinde gerilim yoğunlaşması (dişler, kama yuvaları, keskin geçişler)

Aşındırıcı Ortam:

- Amonyak ve amonyum bileşikleri (pirinç için en agresif)

- Deniz ortamından veya endüstriyel proseslerden kaynaklanan klorür iyonları

- Sülfür içeren bileşikler (H2S, SO2, sülfatlar)

- Elektrokimyasal reaksiyonlar için elektrolit görevi gören nem

Duyarlı Malzeme:

- Galvanik çiftler oluşturan yüksek çinko içeriği (>30%)

- Çinko bakımından zengin fazlara sahip spesifik mikroyapılar

- Çatlak başlatma bölgesi olarak hareket eden tane sınırı çökeltileri

- Soğuk iş dislokasyon yoğunluğunu ve depolanan enerjiyi artırır

Çatlak Başlangıcı ve Yayılımı

Çatlama süreci öngörülebilir aşamaları takip eder:

Başlatma Aşaması:

- Yüksek stresli yerlerde tercihli saldırı

- Mikro çukurların oluşması veya yüzey pürüzlenmesi

- Yeni oluşan kusurlarda stres yoğunlaşması

- Genel korozyondan lokalize saldırıya geçiş

Yayılma Aşaması:

- Çatlak maksimum çekme gerilmesine dik olarak ilerler

- Çinko açısından zengin alanlardan geçen transgranüler yol

- Yan taraflar pasifleşirken çatlak ucu aktif kalır

- Dallanma tane sınırlarında veya faz arayüzlerinde meydana gelir

Son başarısızlık:

- Azaltılmış kesit alanı stres yoğunluğunu artırır

- Hızlandırılmış çatlak büyüme oranı

- Kritik çatlak boyutuna ulaşıldığında ani kırılma

- Minimum plastik deformasyon ile karakteristik kırılgan görünüm

Kritik Stres Eşikleri

Araştırmalar, belirli stres seviyelerinin SCC başlangıcını tetiklediğini göstermektedir:

Eşik Stres Değerleri:

- CuZn30: 40-60% of akma dayanımı3 amonyaklı ortamlarda

- CuZn37: 60-80% akma dayanımı (geliştirilmiş direnç)

- CuZn39Pb3: 30-50% akma dayanımı (yüksek duyarlılık)

- Deniz pirinci: 70-90% akma dayanımı (optimize edilmiş bileşim)

Bu eşikler, tasarım ve montaj prosedürlerinde stres kontrolünün önemini vurgulayarak, çevresel şiddete ve maruz kalma süresine göre önemli ölçüde değişir.

Hangi Pirinç Alaşımları Üstün Çatlak Direnci Sunar?

Alaşım bileşimi, gerilme korozyonu çatlama duyarlılığını önemli ölçüde etkiler ve belirli bileşimler dikkate değer direnç iyileştirmeleri gösterir.

Denizcilik sınıfı pirinç alaşımları (CuZn37, CuZn36Sn1) ve alüminyum pirinç (CuZn22Al2), daha düşük çinko içeriği, faydalı alaşım ilaveleri ve kablo rakoru uygulamaları için yeterli mekanik özellikleri korurken galvanik etkileri en aza indiren ve çevresel hassasiyeti azaltan optimize edilmiş mikro yapılar nedeniyle standart pirinç (CuZn39Pb3) ile karşılaştırıldığında üstün çatlama direnci sunar. Alaşım seçim sürecimiz, ilk maliyet değerlendirmelerinden ziyade uzun vadeli güvenilirliğe öncelik verir.

Karşılaştırmalı Alaşım Performansı

| Alaşım Tanımlaması | Çinko İçeriği | SCC Direnci | Denizcilik Uygunluğu | Maliyet Faktörü |

|---|---|---|---|---|

| CuZn39Pb3 (Standart) | 39% | Zayıf | Tavsiye Edilmez | 1.0x |

| CuZn37 (Deniz Pirinç) | 37% | İyi | Mükemmel | 1.2x |

| CuZn36Sn1 | 36% | Çok iyi | Mükemmel | 1.4x |

| CuZn22Al2 (Al Pirinç) | 22% | Mükemmel | Olağanüstü | 1.6x |

| CuNi10Fe1Mn (Cupronickel) | 0% | Olağanüstü | Olağanüstü | 2.0x |

Direnci Etkileyen Metalurjik Faktörler

Çinko İçeriği Etkisi:

- Yüksek çinko alaşımları (>35%) çinko bakımından zengin β-fazı oluşturur

- β-fazı galvanik korozyonu teşvik eden anodik bölgeler olarak işlev görür

- Düşük çinko içeriği (<35%) tek α-faz yapısını korur

- Homojen mikro yapı elektrokimyasal potansiyel farklılıklarını azaltır

Faydalı Alaşım Elementleri:

- Kalay (0.5-1.0%): Koruyucu yüzey filmleri oluşturur, korozyon direncini artırır

- Alüminyum (1-2%): Yapışkan oksit tabakası oluşturur, mükemmel deniz performansı

- Nikel (5-30%): Çinkoyu tamamen ortadan kaldırır, olağanüstü SCC direnci

- Demir (0,5-1,5%): Tane yapısını iyileştirir, mekanik özellikleri geliştirir

Mikroyapısal Hususlar:

- Tek fazlı α-pirinç, iki fazlı yapılara göre üstün direnç gösterir

- İnce tane boyutu çatlak ilerleme hızını azaltır

- Kurşun içermemesi çevresel direnci artırır

- Kontrollü soğutma zararlı faz çökelmesini önler

Bepto'nun Alaşım Seçim Stratejisi

Tesisimizde, uygulamanın önem derecesine göre özel alaşım önerileri geliştirdik:

Standart Endüstriyel Uygulamalar:

- Genel amaçlı kablo rakorları için CuZn37 marin pirinç

- Mükemmel performans ve maliyet-etkinlik dengesi

- Doğru kurulumla çoğu endüstriyel ortam için uygundur

Sert Deniz Ortamları:

- Açık deniz platformları ve kıyı tesisleri için CuZn36Sn1

- Klorür kaynaklı çatlamaya karşı üstün direnç

- Kuzey Denizi uygulamalarında kanıtlanmış geçmiş performans

Kimyasal İşleme:

- Agresif kimyasal ortamlar için CuZn22Al2 alüminyum pirinç

- Amonyak ve sülfür bileşiklerine karşı üstün direnç

- Daha uzun hizmet ömrü sayesinde daha yüksek başlangıç maliyeti

Kritik Uygulamalar:

- Üstün güvenilirlik için CuNi10Fe1Mn cupronickel

- Sıfır çinko içeriği çinkosuzlaşma riskini ortadan kaldırır

- Nükleer, farmasötik ve güvenlik açısından kritik sistemler için belirlenmiştir

Üretim Süreçleri SCC Duyarlılığını Nasıl Etkiler?

Üretim süreçleri, artık gerilme seviyelerini ve mikro yapıyı önemli ölçüde etkileyerek gerilme korozyonu çatlama direncini doğrudan etkiler.

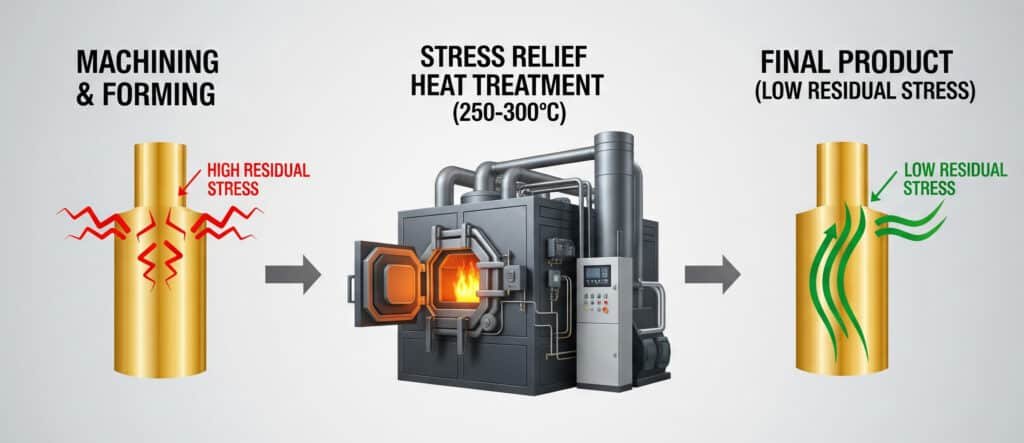

Üretim süreçleri, işleme, şekillendirme ve montaj işlemleri sırasında artık gerilimin ortaya çıkması yoluyla SCC duyarlılığını etkiler; soğuk işlem depolanan enerjiyi ve dislokasyon yoğunluğunu artırırken, 250-300°C'de uygun gerilim giderme ısıl işlemi artık gerilimleri 80-90% azaltabilir ve maksimum çatlak direnci için mikro yapıyı optimize edebilir. Üretim protokollerimiz, üretim boyunca stresin en aza indirilmesine öncelik vermektedir.

Kritik Üretim Aşamaları

İşleme Operasyonları:

- Diş açma yüksek yüzey gerilimlerine neden olur

- Takım geometrisi ve kesme parametreleri artık gerilimi etkiler

- Uygun hızlar, ilerlemeler ve kesme sıvıları iş sertleşmesini en aza indirir

- Yüzey gerilimini azaltmak için son işleme pasoları hafif olmalıdır

Şekillendirme Süreçleri:

- Derin çekme çevresel ve radyal gerilmeler yaratır

- Aşamalı şekillendirme, tek aşamalı operasyonlara kıyasla gerilim yoğunlaşmasını azaltır

- Ara tavlama aşırı soğuk iş birikimini önler

- Takım tasarımı keskin kıvrımları ve gerilim yoğunlaşmalarını en aza indirir

Montaj Prosedürleri:

- Bileşenlerin presle takılması montaj gerilimlerine yol açar

- Kontrollü parazit uyumları aşırı stres seviyelerini önler

- Doğru hizalama, montaj sırasında bükülme gerilimlerini önler

- Kalite kontrol, boyutsal doğruluk ve uyum sağlar

Stres Giderici Isıl İşlem

Isıl işlem, imalat gerilimlerini azaltmak için en etkili yöntemi temsil eder:

Tedavi Parametreleri:

- Sıcaklık: 250-300°C (yeniden kristalleşme sıcaklığının altında)

- Süre: Kesit kalınlığına bağlı olarak 1-2 saat

- Atmosfer: Oksidasyonu önlemek için inert gaz veya indirgeyici atmosfer

- Soğutma: Oda sıcaklığına kadar yavaş soğutma termal stresi önler

Mikroyapısal Faydalar:

- Dislokasyon yoğunluğunu ve depolanan enerjiyi azaltır

- Tane büyümesi olmadan iç gerilimleri giderir

- Sünekliği ve tokluğu artırır

- SCC direncini artırırken mukavemet özelliklerini korur

Kalite Kontrol:

- X-ışını difraksiyonu stres ölçümü4 tedavi öncesi ve sonrası

- Gerilim azaltma etkinliğini doğrulamak için mikro sertlik testi

- Mikroyapısal değişiklikler için metalografik inceleme

- Doğrulama için işlenmiş numuneler üzerinde SCC testi

Yüzey İşlem Seçenekleri

Yüzey modifikasyonları çatlak oluşumuna karşı ek koruma sağlar:

Shot Peening:

- Faydalı sıkıştırıcı yüzey gerilimleri sağlar

- Çatlamayı teşvik eden gerilme streslerine karşı koyar

- Yorulma direncini ve yüzey kalitesini artırır

- Aşırı piklenmeyi önlemek için dikkatli parametre kontrolü gerektirir

Kimyasal Pasivasyon:

- Koruyucu yüzey filmleri oluşturur

- Elektrokimyasal aktiviteyi azaltır

- Kromat işlemleri (izin verilen yerlerde) mükemmel koruma sağlar

- Çevre dostu alternatifler arasında fosfat ve silikat uygulamaları yer almaktadır

Koruyucu Kaplamalar:

- Nikel kaplama bariyer koruması sağlar

- Belirli kimyasal ortamlar için organik kaplamalar

- Kaplamanın yapışmasını ve dayanıklılığını sağlamalıdır

- Düzenli denetim ve bakım gereklidir

Bir Alman otomotiv tedarikçisinde üretim müdürü olan Roberto, motor bölmelerinde kullanılan pirinç kablo rakorlarında SCC arızaları yaşadı. Titreşim, sıcaklık döngüsü ve üre bazlı emisyon sistemlerinden kaynaklanan amonyak kombinasyonu ideal çatlama koşulları yarattı. Gerilim giderme ısıl işlem protokolümüzü uyguladıktan ve CuZn37 alaşımına geçtikten sonra, saha arızalarında 95%'lik bir azalma elde ettiler ve garanti taleplerini önemli ölçüde iyileştirdiler.

Hangi Çevresel Faktörler Çatlamayı Hızlandırır?

Çevresel koşullar, pirinç kablo rakorlarında çatlak başlama süresini ve yayılma oranlarını belirlemede önemli bir rol oynar.

Gerilme korozyonu çatlamasını hızlandıran çevresel faktörler arasında yüksek sıcaklıklar (reaksiyon hızlarını katlanarak artırır), 100 ppm'nin üzerindeki klorür konsantrasyonları, eser seviyelerde bile amonyak veya amonyum bileşikleri, 6'nın altındaki veya 9'un üzerindeki aşırı pH değerleri ve taze çatlak yüzeyleri oluşturan döngüsel yükleme koşulları yer alır; deniz ortamları birden fazla hızlandırıcı faktörün en agresif kombinasyonunu temsil eder. Bu faktörlerin anlaşılması, uygun çevresel değerlendirme ve hafifletme stratejilerine olanak sağlar.

Sıcaklık Etkileri

Sıcaklık, çatlama kinetiğini önemli ölçüde etkiler:

Reaksiyon Hızı İvmesi:

- Arrhenius ilişkisi5: 10°C artış reaksiyon hızını iki katına çıkarır

- Daha yüksek sıcaklıklar iyon hareketliliğini ve difüzyon hızlarını artırır

- Termal döngü ek mekanik stresler yaratır

- Yüksek sıcaklıklar malzemenin mukavemet özelliklerini azaltır

Kritik Sıcaklık Aralıkları:

- 40°C'nin altında: Çok yavaş çatlak büyüme oranları

- 40-80°C: Orta düzeyde hızlanma, tipik servis aralığı

- 80°C'nin üzerinde: Hızlı çatlak ilerlemesi, yüksek arıza riski

- Termal şok koşulları ek stres konsantrasyonları yaratır

Kimyasal Ortam Şiddeti

Farklı kimyasal türler değişen saldırganlık gösterir:

Amonyak ve Amonyum Bileşikleri:

- Pirinç SCC için en agresif ortam

- 10 ppm kadar düşük konsantrasyonlar çatlamayı başlatabilir

- Bakır iyonları ile kararlı kompleksler oluşturur

- Tarım, soğutma ve su arıtma uygulamalarında yaygındır

Klorür Ortamları:

- 0,1-10 mg/m² klorür birikimi olan deniz atmosferleri

- Klorür kontaminasyonu olan endüstriyel atmosferler

- Eşik konsantrasyonları sıcaklık ve neme göre değişir

- Diğer agresif türlerle sinerjik etkiler

Sülfür Bileşikleri:

- H2S, SO2 ve sülfat iyonları çatlamayı teşvik eder

- Petrol ve gaz işleme ortamlarında yaygındır

- Klorürlere göre daha düşük eşik konsantrasyonları

- Korozyonu hızlandıran asidik koşullar yaratır

Mekanik Yükleme Koşulları

Dinamik yükleme çatlak büyümesini önemli ölçüde hızlandırır:

Döngüsel Yükleme Etkileri:

- Yorulma yüklemesi yeni çatlak yüzeyleri oluşturur

- Aktif metali açığa çıkaran koruyucu filmleri kaldırır

- Çatlak uçlarındaki gerilim yoğunlaşması yerel gerilimi artırır

- Frekans ve genlik çatlak büyüme oranlarını etkiler

Titreşim Ortamları:

- Sürekli düşük genlikli titreşim

- Yüksek dinamik gerilimler yaratan rezonans koşulları

- Pompa ve kompresörlerden kaynaklanan ekipman kaynaklı titreşim

- Mobil uygulamalarda ulaşım titreşimi

Kurulum Gerilimleri:

- Montaj sırasında aşırı torklama

- Termal genleşme/büzülme gerilmeleri

- Eğilme gerilmeleri yaratan yanlış hizalama

- Ek yüke neden olan yetersiz destek

Hangi Önleme Stratejileri Uzun Vadeli Başarı Sağlıyor?

Başarılı bir önleme, malzeme seçimi, tasarım optimizasyonu, üretim kontrolü ve çevre yönetimini birleştiren çok yönlü bir yaklaşım gerektirir.

Uzun vadeli önleme başarısı, aynı anda birden fazla stratejinin uygulanmasını gerektirir: çatlamaya dayanıklı alaşımların seçilmesi (CuZn37 veya daha iyisi), uygun ısıl işlem yoluyla üretim gerilimlerinin kontrol edilmesi, uygulanan gerilimleri en aza indirmek için montaj prosedürlerinin optimize edilmesi, çevre koruma önlemlerinin uygulanması ve düzenli denetim protokollerinin oluşturulması; en başarılı programlar, bu ilkelerin sistematik olarak uygulanmasıyla SCC arızalarında 90% azalma elde etmiştir. Kapsamlı yaklaşımımız, katkıda bulunan tüm faktörleri ele almaktadır.

Entegre Malzeme Stratejisi

Birincil Malzeme Seçimi:

- Minimum standart olarak deniz sınıfı pirinç (CuZn37) belirtin

- Zorlu ortamlar için alüminyum pirinç (CuZn22Al2) kullanın

- Nihai güvenilirlik gereksinimleri için cupronickel'i düşünün

- Aşındırıcı ortamlarda yüksek çinko alaşımlarından (>37% Zn) kaçının

İkincil Koruma Sistemleri:

- Uygun olan yerlerde koruyucu kaplamalar

- Deniz ortamlarında katodik koruma

- Çevresel bariyerler ve muhafazalar

- Proses sistemlerinde kimyasal inhibitörler

Üretimde Mükemmellik Programı

Süreç Kontrolleri:

- Tüm pirinç bileşenler için zorunlu gerilim giderme ısıl işlemi

- İş sertleşmesini en aza indirmek için kontrollü işleme parametreleri

- Tepe gerilimlerini azaltan aşamalı şekillendirme teknikleri

- Artık gerilim ölçümü dahil kalite güvence testleri

Tasarım Optimizasyonu:

- Keskin köşeleri ve gerilim yoğunlaşmalarını ortadan kaldırın

- Gerilme dağılımı için diş profillerini optimize edin

- Gerilmeyi azaltmak için yeterli duvar kalınlığı sağlayın

- Aşırı gerilmeden kolay kurulum için tasarım

En İyi Kurulum Uygulamaları

Tork Kontrolü:

- Malzeme özelliklerine göre maksimum montaj torklarını belirleyin

- Tutarlı uygulama için kalibre edilmiş tork aletleri kullanın

- Kurulum personelini uygun prosedürler konusunda eğitin

- Kalite kayıtları için kurulum parametrelerini belgeleyin

Çevresel Değerlendirme:

- Spesifikasyondan önce hizmet ortamının ciddiyetini değerlendirin

- Sıcaklık, kimyasal maruziyet ve mekanik yüklemeyi göz önünde bulundurun

- Uygun olan yerlerde çevresel izleme uygulamak

- Hizmet ömrü boyunca değişen çevresel koşulları planlayın

İzleme ve Bakım

Denetim Protokolleri:

- Çatlak oluşumu için düzenli görsel denetim

- Kritik uygulamalar için tahribatsız muayene (boya penetrant, ultrasonik)

- Agresif türler için çevresel izleme

- Performans takibi ve arıza analizi

Kestirimci Bakım:

- Çevresel ciddiyete göre denetim aralıkları belirleyin

- Duruma dayalı yenileme stratejileri uygulayın

- Sürekli iyileştirme için performans verilerini takip edin

- Saha deneyimine dayalı olarak şartnamelerin güncellenmesi

Başarı Ölçütleri ve Doğrulama

Önleme stratejilerimiz kapsamlı performans takibi ile doğrulanmaktadır:

Saha Performans Verileri:

- Standart pirinç rakorlar: Deniz ortamlarında 18 aylık ortalama ömür

- Stres gidericili deniz pirinci: 8 yıllık ortalama ömür

- Kimyasal hizmette alüminyum pirinç: 12 yıllık ortalama ömür

- Kapsamlı önleme programı: >95%'den fazla başarı oranı

Maliyet-Fayda Analizi:

- Önleme programı maliyeti: Standart yaklaşıma göre 15-25% prim

- Arıza maliyetinden kaçınma: 300-500% yatırım getirisi

- Azaltılmış bakım maliyetleri: 60-80% azaltma

- Geliştirilmiş sistem güvenilirliği: 99%+ kullanılabilirlik başarısı

Suudi Arabistan'da bir tuzdan arındırma tesisini yöneten Khalid, başlangıçta yüksek klorür seviyeleri, yüksek sıcaklıklar ve yüksek basınçlı pompalardan kaynaklanan titreşim kombinasyonu nedeniyle sık sık pirinç rakor arızaları yaşadı. CuZn22Al2 alaşım seçimi, gerilim giderme işlemi, kontrollü kurulum prosedürleri ve üç aylık denetim protokollerini içeren kapsamlı önleme programımızı uyguladıktan sonra, tek bir SCC arızası olmadan 4 yıldan fazla bir süre elde ettiler ve değiştirme maliyetlerinde ve arıza süresinde $200.000'den fazla tasarruf sağladılar.

Sonuç

Pirinç kablo rakorlarında gerilme korozyonu çatlamasının önlenmesi, pratik mühendislik çözümleriyle birlikte metalürjik ilkelerin derinlemesine anlaşılmasını gerektirir. On yıllık deneyimimiz ve sürekli araştırmalarımız sayesinde, alaşım seçimi, üretim kontrolleri ve montaj uygulamalarının doğru kombinasyonunun SCC arızalarını neredeyse tamamen ortadan kaldırabileceğini kanıtladık. Önemli olan, önlemenin başarısızlık sonuçlarından çok daha az maliyetli olduğunu kabul etmektir. Bepto'da, sadece ürünler değil, en zorlu ortamlarda uzun vadeli güvenilirlik sağlayan eksiksiz çözümler sunmaya kararlıyız. SCC'ye dayanıklı pirinç kablo rakorlarımızı seçtiğinizde, onlarca yıl boyunca gönül rahatlığı sağlayan kanıtlanmış malzeme bilimine ve mühendislik mükemmelliğine yatırım yapmış olursunuz.

Pirinç Kablo Rakoru Stres Korozyon Çatlaması Hakkında SSS

S: Pirinç kablo rakorlarında gerilme korozyonu çatlamasının erken belirtileri nelerdir?

A: Erken belirtiler arasında gerilme yönüne dik ince kılcal çatlaklar, yüzeyde renk değişikliği veya kararma ve yüzeyde küçük çukurlar veya pürüzlü yamalar yer alır. Bunlar tipik olarak ilk önce dişler, köşeler veya işleme izleri gibi yüksek gerilimli alanlarda ortaya çıkar ve daha sonra yığın malzemeye yayılır.

S: Gerilme korozyonu çatlamasının arızaya neden olması ne kadar sürer?

A: Arıza süresi stres seviyesine, ortamın şiddetine ve malzeme bileşimine bağlı olarak aylar ile yıllar arasında değişir. Deniz ortamlarında standart pirinç 6-18 ay içinde bozulabilirken, uygun şekilde seçilmiş ve işlenmiş malzemeler benzer koşullar altında 15-20 yıl dayanabilir.

S: Gerilme korozyonu çatlaması başladıktan sonra onarılabilir mi?

A: SCC bir kez başladıktan sonra etkili bir şekilde onarılamaz, çünkü onarım girişimlerinden sonra bile çatlaklar yayılmaya devam eder. Tek güvenilir çözüm, çatlağa dayanıklı malzemelerle komple değişim ve nüksü önlemek için uygun montaj prosedürleridir.

S: Hangisi daha önemli - alaşım seçimi mi yoksa stres giderici tedavi mi?

A: Her ikisi de kritiktir ve sinerjik olarak çalışır, ancak alaşım seçimi SCC direncinin temelini oluşturur. Gerilim giderme işlemine sahip deniz sınıfı pirinç optimum performans sunarken, standart pirinç mükemmel gerilim giderme ile bile hassas kalacaktır.

S: SCC dirençli pirinç, standart pirinçle karşılaştırıldığında ne kadara mal olur?

A: Denizcilik sınıfı pirinç tipik olarak başlangıçta standart pirinçten 20-40% daha pahalıdır, ancak daha uzun hizmet ömrü ve daha az bakım gereksinimi nedeniyle toplam sahip olma maliyeti önemli ölçüde daha düşüktür ve genellikle arıza önleme yoluyla 300-500% yatırım getirisi sağlar.

-

Çinkonun pirinçten seçici olarak süzüldüğü ve malzemeyi zayıflattığı elektrokimyasal süreç hakkında bilgi edinin. ↩

-

Bir malzemede taneler boyunca ilerleyen çatlaklar ile tane sınırları boyunca ilerleyen çatlaklar arasındaki farkı anlamak. ↩

-

Bir malzemenin kalıcı olarak deforme olmaya başladığı noktayı tanımlayan bu temel mekanik özelliği keşfedin. ↩

-

Kristal malzemelerdeki gerilimi ölçmeye yönelik bu gelişmiş tahribatsız tekniğin arkasındaki ilkeleri keşfedin. ↩

-

Fiziksel kimyada sıcaklık ve reaksiyon hızları arasındaki ilişkiyi tanımlayan temel formül hakkında bilgi edinin. ↩