Kablo rakorlarındaki korozyon arızaları, elektrokimyasal süreçlerin ve malzeme seçiminin doğru anlaşılmasıyla önlenebilecek feci sistem kesintilerine, güvenlik tehlikelerine ve milyonlarca dolarlık değiştirme maliyetine neden olur. Mühendisler genellikle korozyon mekanizmalarını hafife alırlar ve bu da agresif koşulların malzeme bozulmasını hızlandırdığı deniz, kimyasal ve endüstriyel ortamlarda erken arızalara yol açar. Kötü malzeme seçimleri galvanik korozyona, gerilme korozyonu çatlamasına ve hem elektriksel hem de mekanik bütünlüğü tehlikeye atan çevresel saldırılara neden olur.

Korozyon kimyasının anlaşılması, malzeme seçiminde galvanik uyumluluğun, çevresel maruziyet koşullarının ve elektrokimyasal potansiyel farklılıklarının dikkate alınması gerektiğini ortaya koymaktadır; uygun alaşım seçimi ve yüzey işlemleri korozif ortamlarda 10-50 kat daha uzun hizmet ömrü sağlamaktadır. Kapsamlı korozyon analizi, maksimum uzun ömür için optimum malzeme seçimini sağlar.

Denizcilik, kimyasal işleme ve açık deniz uygulamalarında 5.000'den fazla kablo rakoru kurulumundan kaynaklanan korozyon arızalarını analiz ettikten sonra, malzeme performansını ve uzun ömürlülüğü belirleyen kritik elektrokimyasal faktörleri belirledim. Malzeme seçiminize rehberlik edecek ve en agresif ortamlarda olağanüstü dayanıklılık sağlayacak kapsamlı korozyon bilimini paylaşmama izin verin.

İçindekiler

- Kablo Rakorlarında Korozyonun Temel Kimyasını Anlamak

- Farklı Malzemeler Korozif Ortamlara Nasıl Tepki Verir?

- Galvanik Korozyon: Çok Malzemeli Sistemlerde Gizli Tehdit

- Gelişmiş Yüzey İşlemleri ve Koruyucu Kaplamalar

- Kablo Rakoru Uygulamalarında Korozyonu Önleme Hakkında SSS

Kablo Rakorlarında Korozyonun Temel Kimyasını Anlamak

Korozyon temel olarak bir elektrokimyasal süreç1 Metallerin elektron kaybederek doğal oksitlenmiş hallerine geri döndükleri, hız ve mekanizmanın malzeme özelliklerine ve çevresel koşullara bağlı olduğu durum.

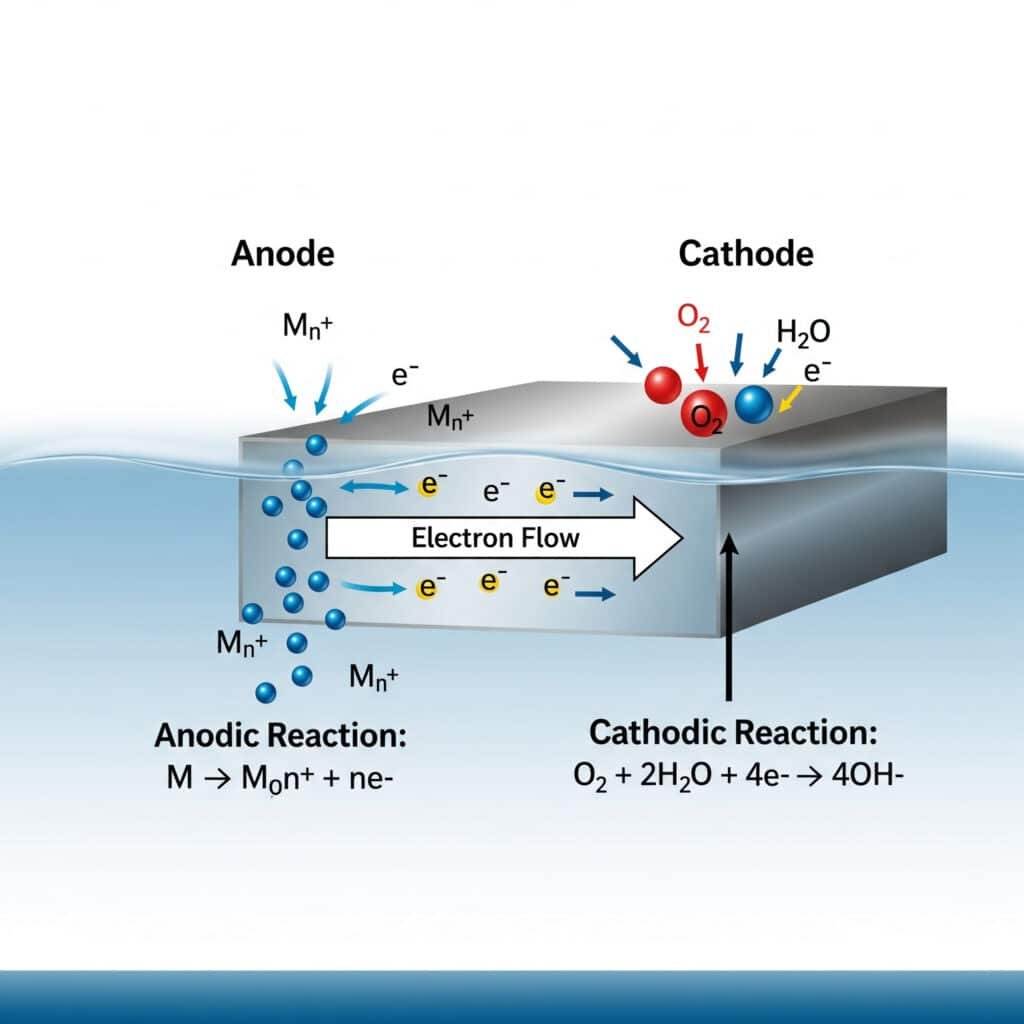

Korozyon, metaller elektrokimyasal hücrelerde anot olarak hareket edip metal iyonları oluşturmak üzere elektron kaybederken, oksijen veya diğer oksitleyiciler katot bölgelerinde elektron kabul ettiğinde meydana gelir ve süreç, endüstriyel ortamlarda yaygın olarak bulunan elektrolitler, sıcaklık ve pH koşulları tarafından hızlandırılır. Bu mekanizmaların anlaşılması, etkili önleme stratejilerine olanak sağlar.

Elektrokimyasal Temeller

Temel Korozyon Reaksiyonları:

- Anodik reaksiyon: M → M^n+ + ne^- (metal oksidasyonu)

- Katodik reaksiyon: O₂ + 4H^+ + 4e^- → 2H₂O (oksijen indirgenmesi, asidik)

- Katodik reaksiyon: O₂ + 2H₂O + 4e^- → 4OH^- (oksijen indirgenmesi, alkali)

- Genel süreç: Elektron tüketimi ile birlikte metal çözünmesi

Termodinamik İtici Güçler:

- Standart elektrot potansiyelleri: Korozyon eğilimini belirleyin

- Galvanik seri2: Deniz suyunda pratik asalet sıralaması

- Pourbaix diyagramları3: pH ve potansiyel kararlılık ilişkileri

- Serbest enerji değişiklikleri: Korozyon reaksiyonlarının termodinamik elverişliliği

Korozyonu Etkileyen Çevresel Faktörler

Elektrolit Bileşimi:

- Klorür konsantrasyonu: Pasif filmleri parçalayan agresif anyon

- pH seviyeleri: Metal stabilitesini ve korozyon ürünü oluşumunu etkiler

- Çözünmüş oksijen: Nötr/alkali koşullarda birincil katodik reaktan

- Sıcaklık: Reaksiyon kinetiğini hızlandırır (10°C artış başına 2 kat hız)

- İletkenlik: Daha yüksek iyonik güç korozyon akımını artırır

Fiziksel Çevresel Faktörler:

- Nem seviyeleri: Elektrokimyasal reaksiyonlar için gereklidir

- Sıcaklık döngüsü: Termal stres koruyucu filmleri etkiler

- UV ışınlarına maruz kalma: Organik kaplamaları ve polimerleri bozar

- Mekanik stres: Stres yoğunlaşması yoluyla korozyonu hızlandırır

- Çatlak koşulları: Diferansiyel havalandırma agresif yerel ortamlar yaratır

Teksas'taki büyük bir petrokimya tesisinde bakım mühendisi olan David ile birlikte çalışarak, sülfür işleme ünitelerindeki kablo rakoru arızalarını araştırdık. Hidrojen sülfüre maruz kalma standart paslanmaz çelik rakorlarda hızlı korozyona neden oluyordu. Korozyon analizimiz, süper dubleks paslanmaz çeliğe (UNS S32750) yükseltmenin arızaları ortadan kaldırdığını ve hizmet ömrünü 2 yıldan 15+ yıla uzattığını ortaya koydu.

Kablo Rakorlarındaki Korozyon Mekanizmaları

Düzgün Korozyon:

- Mekanizma: Açıkta kalan yüzeylerde eşit metal kaybı

- Oran faktörleri: Malzeme bileşimi, çevreye karşı agresiflik

- Öngörülebilirlik: Korozyon oranı verilerine dayalı olarak nispeten öngörülebilir

- Önleme: Uygun malzeme seçimi, koruyucu kaplamalar

Lokalize Korozyon:

- Çukur korozyonu: Derin penetrasyonlar yaratan yoğunlaştırılmış saldırı

- Çatlak korozyonu: Kapalı alanlarda agresif koşullar

- Stres korozyon çatlaması4: Kombine stres ve korozif ortam

- Taneler arası korozyon: Hassaslaştırılmış alaşımlarda tane sınırları boyunca saldırı

Malzemeye Özgü Korozyon Davranışı

| Malzeme | Birincil Korozyon Modları | Kritik Ortamlar | Koruyucu Mekanizmalar |

|---|---|---|---|

| Karbon Çelik | Düzgün, çukurlaşma | Deniz, asidik | Kaplamalar, katodik koruma |

| Paslanmaz Çelik 316 | Çukur, yarık | Klorür çözeltileri | Pasif film, uygun sınıf seçimi |

| Alüminyum Alaşımları | Çukurlaşma, galvanik | Deniz, alkali | Eloksal, alaşım seçimi |

| Pirinç | Dezincification, SCC | Amonyak, stres | İnhibe alaşımlar, gerilim giderme |

| Inconel 625 | Minimum korozyon | Ekstrem ortamlar | Krom oksit film |

Farklı Malzemeler Korozif Ortamlara Nasıl Tepki Verir?

Malzeme seçimi, optimum performans ve uzun ömürlülük sağlamak için belirli korozyon mekanizmalarını ve çevresel koşulları dikkate almalıdır.

Farklı malzemeler, kimyasal bileşimlerine, mikro yapılarına ve koruyucu yüzey filmleri oluşturma kabiliyetlerine bağlı olarak, krom oksit pasifliğine dayanan paslanmaz çelikler, koruyucu oksit tabakaları oluşturan alüminyum ve gelişmiş koruma için çoklu alaşım elementleri kullanan özel alaşımlar ile büyük ölçüde farklı korozyon direnci sergiler. Malzeme-çevre etkileşimlerinin anlaşılması optimum seçime rehberlik eder.

Paslanmaz Çelik Performans Analizi

Östenitik Paslanmaz Çelikler (300 Serisi):

- 316L bileşim: 17-20% Cr, 10-14% Ni, 2-3% Mo, <0,03% C

- Korozyon direnci: Çoğu ortamda mükemmel, yüksek klorürde sınırlı

- Çukurlaşma direnci: PREN = %Cr + 3,3(%Mo) + 16(%N) ≈ 25-27

- Kritik uygulamalar: Denizcilik, gıda işleme, kimyasal işleme

- Sınırlamalar: 60°C'nin üzerinde klorür kaynaklı çukurlaşma, gerilme korozyonu çatlaması

Dubleks Paslanmaz Çelikler:

- 2205 bileşim: 22% Cr, 5% Ni, 3% Mo, dengeli ferrit/östenit

- Korozyon direnci: 316L'den üstün, mükemmel klorür direnci

- Çukurlaşma direnci: PREN ≈ 35, östenitik kalitelerden önemli ölçüde daha yüksek

- Mekanik özellikler: Daha yüksek mukavemet, daha iyi stres korozyon direnci

- Uygulamalar: Açık deniz, kimyasal işleme, yüksek klorürlü ortamlar

Süper Dubleks Paslanmaz Çelikler:

- 2507 bileşim: 25% Cr, 7% Ni, 4% Mo, azot ilavesi

- Korozyon direnci: Agresif ortamlarda olağanüstü performans

- Çukurlaşma direnci: PREN ≈ 42, ağır hizmet için uygun

- Maliyet hususları: 316L'nin 3-5 katı maliyet, kritik uygulamalar için haklı

- Uygulamalar: Deniz suyu sistemleri, kimyasal işleme, açık deniz platformları

Suudi Arabistan'daki büyük bir tuzdan arındırma tesisinde korozyon kontrolünü yöneten Hassan ile birlikte çalışarak, yüksek sıcaklıktaki deniz suyu ortamlarında kablo rakoru performansını değerlendirdik. Standart 316L paslanmaz çelik 6 ay içinde çukurlaşma arızaları gösterdi. Süper dubleks 2507 kablo rakorlarımız, 80°C'lik agresif deniz suyuna maruz kalmalarına rağmen 5 yılı aşkın bir süre boyunca herhangi bir korozyon sorunu olmadan çalıştı.

Alüminyum Alaşım Korozyon Özellikleri

6061-T6 Alüminyum:

- Kompozisyon: 1% Mg, 0,6% Si, dengeli alüminyum

- Korozyon mekanizması: Koruyucu alüminyum oksit film (Al₂O₃)

- Çevresel duyarlılık: Klorür çözeltilerinde çukurlaşmaya duyarlı

- Galvanik kaygılar: Çoğu metale karşı anodiktir, izolasyon gerektirir

- Uygulamalar: Havacılık ve uzay, otomotiv, genel endüstriyel (denizcilik dışı)

5083 Denizcilik Sınıfı Alüminyum:

- Kompozisyon: 4.5% Mg, geliştirilmiş korozyon direnci

- Korozyon direnci: Deniz ortamlarında üstün performans

- Stres korozyonu: Denizcilik uygulamalarında SCC'ye karşı dirençli

- Kaynakla ilgili hususlar: Kaynak sonrası korozyon direncini korur

- Uygulamalar: Deniz yapıları, açık deniz ekipmanları, gemi yapımı

Eloksallı Alüminyum Performans:

- Tip II eloksal: 10-25 μm oksit tabakası, gelişmiş korozyon koruması

- Tip III eloksal: 25-100 μm sert kaplama, üstün dayanıklılık

- Sızdırmazlık işlemleri: Agresif ortamlarda korozyon direncini artırır

- Performans iyileştirme: Çıplak alüminyuma kıyasla 5-10 kat daha uzun ömür

- Sınırlamalar: Kaplama hasarı alt tabakayı hızlandırılmış korozyona maruz bırakır

Özel Alaşım Performansı

Inconel 625 (UNS N06625):

- Kompozisyon: 58% Ni, 20-23% Cr, 8-10% Mo, 3,6% Nb

- Korozyon direnci: Zorlu ortamlarda olağanüstü performans

- Sıcaklık kapasitesi: 650°C'ye kadar özelliklerini korur

- Kimyasal direnç: Asitlere, alkalilere, oksitleyici koşullara dayanıklı

- Maliyet faktörü: Paslanmaz çeliğin 10-15 katı maliyet, kritik servis için haklı

Hastelloy C-276:

- Kompozisyon: 57% Ni, 16% Cr, 16% Mo, 4% W

- Korozyon direnci: Asitlerin azaltılmasında üstün performans

- Çok yönlülük: Hem oksitleyici hem de indirgeyici ortamlarda mükemmel

- Uygulamalar: Kimyasal işleme, kirlilik kontrolü, atık arıtma

- Performans: Gerilme korozyonu çatlamasına karşı neredeyse bağışık

Galvanik Korozyon: Çok Malzemeli Sistemlerde Gizli Tehdit

Galvanik korozyon, birbirine benzemeyen metaller bir elektrolit varlığında elektriksel olarak bağlandığında meydana gelir ve daha aktif olan metalde hızlandırılmış korozyon yaratır.

Galvanik korozyon, uyumsuz metaller bir araya geldiğinde korozyon oranlarını normal seviyelerin 10-100 katına çıkarabilir ve şiddeti malzemeler arasındaki potansiyel farka, alan oranlarına ve elektrolit iletkenliğine bağlıdır, bu da malzeme uyumluluk analizini kablo rakoru sistemi tasarımı için kritik hale getirir. Doğru malzeme seçimi, yıkıcı galvanik arızaları önler.

Galvanik Seri ve Uyumluluk

Deniz Suyundaki Galvanik Seriler (en soyludan en az soyluya):

- Platin, Altın - Yüksek katodik (korumalı)

- Inconel 625, Hastelloy C - Mükemmel asalet

- 316 Paslanmaz Çelik (pasif) - Pasifken iyi asalet

- Bakır, Bronz - Ilımlı soyluluk

- Pirinç - Orta düzeyde aktivite

- Karbon Çelik - Aktif (kolayca aşınır)

- Alüminyum Alaşımları - Son derece aktif

- Çinko - En aktif (fedakar)

Uyumluluk Yönergeleri:

- Güvenli kombinasyonlar: 0,25V potansiyel fark içindeki malzemeler

- Dikkat bölgesi: 0,25-0,50V fark, değerlendirme gerektirir

- Tehlikeli kombinasyonlar: >0,50V fark, doğrudan temastan kaçının

- Alan etkileri: Büyük katot/küçük anot oranları korozyonu hızlandırır

- Mesafe etkileri: Galvanik akım ayırma mesafesi ile azalır

Gerçek Dünyadan Galvanik Korozyon Örnekleri

Örnek Çalışma 1: Çelik Muhafazalı Alüminyum Kablo Rakorları

- Problem: Çelik panellere monte edildiğinde alüminyum rakorların hızla paslanması

- Mekanizma: Çeliğe karşı anodik alüminyum, hızlandırılmış çözünme

- Çözüm: Paslanmaz çelik izolasyon pulları, dielektrik kaplamalar

- Sonuç: Hizmet ömrü 6 aydan 5+ yıla kadar uzatılmıştır

Örnek Çalışma 2: Alüminyum Kablolar ile Pirinç Rakorlar

- Problem: Pirinç rakor arayüzünde korozyona uğrayan alüminyum kablo pabuçları

- Mekanizma: Alüminyum pirinçle anodik, bağlantıda yoğun saldırı

- Çözüm: Kalay kaplı alüminyum pabuçlar, korozyon önleyici bileşikler

- Sonuç: Galvanik korozyonu ortadan kaldırdı, elektriksel bütünlüğü korudu

Büyük bir açık deniz rüzgar santrali operatöründe korozyon mühendisi olan Maria ile birlikte çalışarak, alüminyum kablo rakorları ve çelik kule yapıları arasındaki galvanik korozyonu ele aldık. Orijinal tasarım 18 ay içinde ciddi alüminyum korozyonu gösterdi. Uygun izolasyona sahip 316L paslanmaz çelik rakorlar kullanan çözümümüz galvanik etkileri ortadan kaldırdı ve 25 yıllık tasarım ömrü elde etti.

Galvanik Korozyonu Önleme Stratejileri

Malzeme Seçimi Yaklaşımları:

- Uyumlu malzemeler: Galvanik seride yakın metaller kullanın

- Kurban koruma: Anot olarak kasıtlı olarak daha aktif malzemeler kullanın

- Asil malzeme sistemleri: Korozyona dayanıklı alaşımlar kullanın

- Kaplama sistemleri: Birbirine benzemeyen metalleri koruyucu bariyerlerle izole edin

Tasarım Çözümleri:

- Elektrik izolasyonu: İletken olmayan contalar, burçlar, kaplamalar

- Alan oranı optimizasyonu: Katoda göre anot alanını en aza indirin

- Drenaj tasarımı: Çatlaklarda elektrolit birikimini önleyin

- Erişilebilirlik: Denetim ve bakım erişimi için tasarım

Galvanik Korozyonu Etkileyen Çevresel Faktörler

| Çevre | Elektrolit İletkenliği | Galvanik Risk | Önleme Önceliği |

|---|---|---|---|

| Deniz/Deniz Suyu | Çok Yüksek | Aşırı | Kritik - uyumlu malzemeler kullanın |

| Endüstriyel/Kimyasal | Yüksek | Şiddetli | Önemli - izolasyon gerekli |

| Kentsel/Kirli | Orta düzeyde | Orta düzeyde | Tavsiye edilen - koruyucu önlemler |

| Kırsal/Kuru | Düşük | Minimal | Temel - standart uygulamalar yeterli |

Gelişmiş Yüzey İşlemleri ve Koruyucu Kaplamalar

Yüzey işlemleri ve kaplamalar, temel malzeme seçiminin ötesinde ek korozyon koruması sağlar ve genellikle hizmet ömrünü 5-20 kat uzatır.

Elektrokaplama, dönüşüm kaplamaları ve organik sistemler dahil olmak üzere gelişmiş yüzey işlemleri bariyer koruması oluşturur ve korozyonun başlamasını önlemek için yüzey elektrokimyasını değiştirir, uygun seçim ve uygulama ile agresif ortamlarda onlarca yıl koruma sağlar. Kaplama mekanizmalarının anlaşılması optimum koruma stratejileri sağlar.

Elektrokaplama Sistemleri

Çinko Kaplama:

- Mekanizma: Çelik yüzeylerin kurban olarak korunması

- Kalınlık: 5-25 μm tipik, ağır hizmet için daha kalın

- Performans: Ortama bağlı olarak 1-5 yıl koruma

- Uygulamalar: Genel endüstriyel, orta korozyon ortamları

- Sınırlamalar: Sınırlı sıcaklık kapasitesi (<100°C)

Nikel Kaplama:

- Mekanizma: Mükemmel korozyon direncine sahip bariyer koruması

- Kalınlık: Korozyon koruması için 10-50 μm

- Performans: Ilımlı ortamlarda 10-20 yıl

- Uygulamalar: Denizcilik, kimyasal işleme, dekoratif

- Avantajlar: Sert yüzey, aşınma direnci, sıcaklık kapasitesi

Krom Kaplama:

- Mekanizma: Son derece sert, korozyona dayanıklı yüzey

- Türleri: Dekoratif (ince) vs. sert krom (kalın)

- Performans: Agresif ortamlarda olağanüstü dayanıklılık

- Uygulamalar: Hidrolik sistemler, kimyasal işleme, aşınma direnci

- Çevresel kaygılar: Altı değerlikli krom yönetmelikleri

Dönüşüm Kaplamaları

Kromat Dönüşümü (Alüminyum):

- Mekanizma: Alüminyum yüzeyin kromat filmine kimyasal dönüşümü

- Performans: Mükemmel korozyon koruması ve boya yapışması

- Kalınlık: 1-5 μm, şeffaf ila altın rengi

- Uygulamalar: Havacılık ve uzay, askeri, yüksek performans gereksinimleri

- Yönetmelikler: RoHS kısıtlamaları alternatif tedavileri yönlendiriyor

Fosfat Dönüşümü (Çelik):

- Mekanizma: Demir/çinko/mangan fosfat kristal oluşumu

- Performans: Boya sistemleri için mükemmel baz, orta düzeyde bağımsız koruma

- Uygulamalar: Otomotiv, beyaz eşya, genel imalat

- Avantajlar: Geliştirilmiş boya yapışması, alıştırma yağlaması

- Süreç: Asitle temizleme, fosfatlama, nötralize etme, kurutma

Eloksal (Alüminyum):

- Tip II: 10-25 μm, dekoratif ve orta düzeyde koruma

- Tip III: 25-100 μm, ağır hizmet için sert kaplama

- Sızdırmazlık: Korozyon direncini önemli ölçüde artırır

- Performans: Uygun şekilde mühürlendiğinde deniz ortamlarında 10-25 yıl

- Uygulamalar: Mimari, denizcilik, havacılık, elektronik

Organik Kaplama Sistemleri

Toz Boyalar:

- Kimya: Epoksi, polyester, poliüretan, hibrit sistemler

- Uygulama: Elektrostatik sprey, termal kürleme

- Performans: Mükemmel dayanıklılık, kimyasal direnç

- Kalınlık: 50-150 μm tipik

- Avantajlar: Çevresel uyumluluk, mükemmel bitiş kalitesi

Sıvı Boya Sistemleri:

- Astarlar: Korozyon koruması için çinko bakımından zengin, epoksi, poliüretan

- Son katlar: Poliüretan, hava koşullarına dayanıklılık için floropolimer

- Sistem tasarımı: Maksimum koruma için birden fazla kat

- Performans: Uygun sistem tasarımı ile 15-25 yıl

- Uygulamalar: Denizcilik, kimya, mimari, endüstriyel

Bepto Connector'daki kaplama uzmanlarımızla birlikte çalışarak, açık deniz uygulamalarındaki kablo rakorları için çok katmanlı bir koruma sistemi geliştirdik: çinko bakımından zengin epoksi astar, ara epoksi kaplama ve floropolimer son kat. Bu sistem, deniz ortamlarında 25 yıldan fazla koruma sağlayarak tek katmanlı kaplamalardan önemli ölçüde daha iyi performans gösterir.

Kaplama Seçim Kriterleri

Çevresel Hususlar:

- Kimyasal maruziyet: Asit, alkali, solvent direnci gereksinimleri

- Sıcaklık aralığı: Çalışma ve tepe sıcaklık limitleri

- UV ışınlarına maruz kalma: Dış mekan uygulamaları UV ışınlarına dayanıklı sistemler gerektirir

- Mekanik talepler: Aşınma, darbe, esneklik gereksinimleri

- Elektriksel özellikler: İletkenlik ve yalıtım gereksinimleri

Performans Gereklilikleri:

- Hizmet ömrü: Uygulama kritikliğine bağlı olarak 5-25 yıl

- Bakım erişimi: Yeniden kaplama fizibilitesi ve sıklığı

- İlk maliyet: Kaplama sistemi maliyetine karşı performans avantajları

- Yaşam döngüsü maliyeti: Bakım ve değiştirme dahil toplam maliyet

- Mevzuata uygunluk: Çevre ve güvenlik yönetmelikleri

Kaplama Kalite Güvencesi

Yüzey Hazırlama Standartları:

- SSPC/NACE standartları[^5]: Yüzey temizliği gereksinimleri

- Profil gereksinimleri: Yapışma için yüzey pürüzlülüğü

- Kontaminasyon kontrolü: Yağ, tuz, nem giderme

- Çevresel koşullar: Uygulama sırasında sıcaklık, nem

- Kalite kontrol: Muayene ve test protokolleri

Performans Testi:

- Tuz püskürtme testi: ASTM B117, hızlandırılmış korozyon değerlendirmesi

- Döngüsel test: ASTM D5894, gerçekçi çevresel simülasyon

- Yapışma testi: Kaplama bütünlüğü için çapraz kesim, çekme testi

- Kalınlık ölçümü: Kaplama homojenliği ve spesifikasyon uyumluluğu

- Saha izleme: Uzun vadeli performans doğrulaması

Bepto Connector olarak, korozyonu önlemenin elektrokimyasal süreçleri, malzeme uyumluluğunu ve çevresel faktörleri kapsamlı bir şekilde anlamayı gerektirdiğini biliyoruz. Gelişmiş malzeme seçimimiz, yüzey işlemlerimiz ve kalite güvence programlarımız, en agresif ortamlarda olağanüstü korozyon direnci ve daha uzun hizmet ömrü sağlar.

Sonuç

Korozyon kimyası, uygun malzeme seçimi, galvanik uyumluluk analizi ve gelişmiş yüzey işlemleri ile kontrol edilebilen elektrokimyasal süreçler yoluyla kablo rakorunun uzun ömürlülüğünü temelden belirler. Bu mekanizmaların anlaşılması, mühendislerin korozif ortamlarda 10-50 kat daha uzun hizmet ömrü sunan kablo rakorlarını belirlemelerini sağlar.

Başarı, yalnızca genel spesifikasyonlara güvenmek yerine çevresel koşulların, malzeme uyumluluğunun ve koruma stratejilerinin kapsamlı analizini gerektirir. Bepto Connector olarak, korozyon bilimi konusundaki derin anlayışımız ve kapsamlı saha deneyimimiz, özel korozif ortamınızda olağanüstü dayanıklılık için optimize edilmiş kablo rakorları almanızı sağlar.

Kablo Rakoru Uygulamalarında Korozyonu Önleme Hakkında SSS

S: Aşındırıcı ortamım için hangi kablo rakoru malzemesinin en iyisi olduğunu nasıl belirleyebilirim?

A: Sıcaklık, pH, kimyasal maruziyet ve klorür seviyeleri dahil olmak üzere özel ortamınızı analiz edin, ardından galvanik seri verilerine ve malzeme uyumluluk çizelgelerine bakın. Deniz ortamları için süper dubleks paslanmaz çelik veya Inconel optimum performans sağlarken, kimyasal işleme Hastelloy veya diğer özel alaşımları gerektirebilir.

S: Galvanik korozyon nedir ve kablo rakoru kurulumumda bunu nasıl önleyebilirim?

A: Galvanik korozyon, birbirine benzemeyen metaller bir elektrolit içinde elektriksel olarak bağlandığında meydana gelir ve daha aktif olan metalde hızlandırılmış korozyona neden olur. Galvanik devreyi kırmak için uyumlu malzemeler (0,25V potansiyel farkı içinde), iletken olmayan contalarla elektriksel izolasyon veya koruyucu kaplamalar kullanarak bunu önleyin.

S: Doğru malzeme seçimi kablo rakorunun hizmet ömrünü ne kadar uzatır?

A: Doğru malzeme seçimi, ortama bağlı olarak hizmet ömrünü 10-50 kat uzatabilir. Örneğin, deniz suyunda karbon çeliğinden süper dubleks paslanmaz çeliğe yükseltme, ömrü 1-2 yıldan 25+ yıla çıkarabilirken, gelişmiş kaplamalar 5-20 kat ek iyileştirme sağlayabilir.

S: Yüzey işlemleri ve kaplamalar korozyon koruması için ek maliyete değer mi?

A: Evet, yüzey işlemleri genellikle başlangıçta 10-30% daha pahalıya mal olur ancak hizmet ömrünü 5-20 kat uzatarak mükemmel bir yatırım getirisi sağlar. Örneğin, anodize alüminyumun maliyeti çıplak alüminyuma göre 20% daha fazladır, ancak deniz ortamlarında 10 kat daha uzun süre dayanır ve önemli yaşam döngüsü maliyet tasarrufu sağlar.

S: Kablo rakorlarımın özel uygulamamda korozyona karşı dayanıklı olduğunu nasıl doğrulayabilirim?

A: Ortamınıza özel korozyon testi verileri talep edin, saha doğrulaması için pilot kurulumlar gerçekleştirin, benzer uygulamalarda kanıtlanmış geçmişi olan malzemeler belirleyin ve tam dağıtımdan önce performansı doğrulamak için hızlandırılmış korozyon testini (tuz püskürtme, döngüsel test) değerlendirin.

-

Elektronların hareket etmesine neden olan kimyasal reaksiyonları inceleyen elektrokimyanın temellerini öğrenin. ↩

-

Kaplama öncesi yüzeylerin uygun şekilde hazırlanması için AMPP'nin (eski adıyla NACE/SSPC) temel endüstri standartları hakkında bilgi edinin. ↩

-

Bu potansiyel/pH diyagramlarının sulu çözeltilerdeki metallerin termodinamik kararlılığını ve korozyon davranışını tahmin etmek için nasıl kullanıldığını keşfedin. ↩

-

Çekme gerilimi ve korozif ortamın bir araya gelmesinin hassas malzemelerde çatlamaya yol açtığı bu arıza mekanizmasını keşfedin. ↩