Uygun yağlayıcılar olmadan yanlış kablo rakoru montajı hasarlı dişlere, tehlikeye atılmış contalara, aşırı montaj torkuna, erken bileşen arızasına ve maliyetli sistem arıza sürelerine yol açarken, yanlış yağlayıcı seçimi kritik uygulamalarda conta bozulmasına, kirlenmeye ve güvenlik tehlikelerine neden olabilir, bu da doğru yağlayıcı bilgisini güvenilir kablo rakoru performansı ve uzun vadeli sistem bütünlüğü için gerekli kılar.

Kablo rakoru yağlayıcıları, sürtünmeyi azaltmak, dişleri korumak, uygun conta sıkıştırmasını sağlamak ve aşağıdakileri önlemek için kurulum sırasında kullanılmalıdır galling1Genel uygulamalar için önerilen silikon bazlı yağlayıcılar, yüksek sıcaklıklı ortamlar için PTFE yağlayıcılar ve kimyasal direnç için özel bileşikler ile elastomer contaları bozabilecek ve çevre korumasını tehlikeye atabilecek petrol bazlı ürünlerden kaçının.

Açık deniz petrol platformlarından ilaç tesislerine kadar farklı sektörlerde binlerce kablo rakoru kurulumu için yağlayıcılar belirledikten sonra, doğru yağlamanın genellikle 20 yıllık bir hizmet ömrü ile erken arıza arasındaki fark olduğunu öğrendim. Kablo rakorlarınızın ilk günden itibaren optimum performans göstermesini sağlayan kritik bilgileri paylaşmama izin verin.

İçindekiler

- Kablo Rakoru Yağlayıcıları Nedir ve Neden Önemlidir?

- Farklı Uygulamalar için Hangi Yağlayıcı Türleri En İyi İşi Görür?

- Yağlayıcıları Ne Zaman Kullanmalı ve Ne Zaman Kaçınmalısınız?

- Optimum Performans için Yağlayıcıları Nasıl Doğru Şekilde Uygulayabilirsiniz?

- Kablo Bezi Yağlayıcılarını Kullanırken Hangi Yaygın Hatalardan Kaçınmalısınız?

- Kablo Rakoru Yağlayıcıları Hakkında SSS

Kablo Rakoru Yağlayıcıları Nedir ve Neden Önemlidir?

Kablo rakoru yağlayıcıları, sistem bütünlüğü ve güvenilirliğini sağlamak için elastomer contalar ve çevresel gerekliliklerle uyumlu formülasyonlar kullanarak kurulum sırasında sürtünmeyi azaltmak, metal dişleri safra ve korozyondan korumak, aşırı torklama olmadan uygun conta sıkıştırması sağlamak ve tutukluğu önleyerek ve gelecekteki bakımı kolaylaştırarak uzun vadeli performansı korumak için tasarlanmış özel bileşiklerdir.

Yağlayıcı işlevlerini ve faydalarını anlamak, doğru kablo rakoru kurulumu ve bakımı için çok önemlidir.

Kablo Rakoru Yağlayıcılarının Temel İşlevleri

Sürtünme Azaltma: Yağlayıcılar, dişli bileşenler arasındaki sürtünmeyi önemli ölçüde azaltarak aşırı güç kullanmadan uygun tork uygulamasına izin verir.

İplik Koruma: Özellikle paslanmaz çelik ve pirinç bileşenler için kritik olan montaj sırasında safra, çizilme ve diş hasarının önlenmesi.

Conta Optimizasyonu: Doğru yağlama, düzgün conta sıkıştırması sağlar ve montaj sırasında conta hasarını önler.

Korozyon Önleme: Zaman içinde dişlerin sıkışmasına neden olabilecek nem ve korozif ortamlara karşı koruyucu bariyer.

Doğru Yağlamanın Faydaları

Kurulum Verimliliği: Sorunsuz, kontrollü montaj süreçleri ile daha az kurulum süresi ve çabası.

Tork Doğruluğu: Tutarlı tork-gerilim ilişkileri, doğru montaj torku uygulamasını mümkün kılar.

Bileşen Uzun Ömürlülüğü: Aşınma ve korozyona karşı koruma, bileşen hizmet ömrünü önemli ölçüde uzatır.

Bakım Erişilebilirliği: Yağlanmış bileşenler hasar görmeden veya özel aletler kullanılmadan bakım için sökülebilir.

Yanlış Yağlamanın Sonuçları

İplik hasarı: Dişlerin aşınması ve çizilmesi, bileşenleri kullanılamaz hale getirebilir ve maliyetli bir değişim gerektirebilir.

Conta Arızası: Hasarlı contalar çevre korumasını ve sistem güvenilirliğini tehlikeye atar.

Aşırı Torklama: Aşırı tork uygulaması muhafazaları çatlatabilir veya dahili bileşenlere zarar verebilir.

Bakım Zorlukları: Sıkışan bileşenler tahrip edici sökme yöntemleri gerektirebilir ve bakım maliyetlerini artırabilir.

Malzeme Uyumluluğu ile İlgili Hususlar

Elastomer Uyumluluğu: Yağlayıcılar şişmeyi, sertleşmeyi veya bozulmayı önlemek için O-ringler ve contalarla uyumlu olmalıdır.

Metal Uyumluluğu: Farklı metal kombinasyonları, aşağıdakileri önlemek için özel yağlayıcı formülasyonları gerektirir galvanik korozyon2.

Çevresel Uyumluluk: Yağlayıcılar, bozulma veya kirlenme olmadan çalışma ortamlarına dayanmalıdır.

Kimyasal Direnç: Proses kimyasalları ve temizlik maddeleri yağlayıcı filmlerle reaksiyona girmemeli veya onları çözmemelidir.

Uygulamaya Özel Gereksinimler

| Uygulama Türü | Birincil Endişeler | Önerilen Özellikler | Kaçının |

|---|---|---|---|

| Deniz Ortamları | Tuz korozyonu, nem | Korozyon önleyiciler, suya dayanıklılık | Suda çözünen bileşikler |

| Yüksek Sıcaklık | Termal kararlılık | Yüksek sıcaklık dereceleri, düşük volatilite | Petrol bazlı ürünler |

| Gıda İşleme | Kirlenme riski | Gıda sınıfı sertifikası | Toksik bileşikler |

| Kimyasal Tesisler | Kimyasal uyumluluk | Geniş kimyasal direnç | Reaktif formülasyonlar |

| Patlamaya Dayanıklı | Güvenlik gereksinimleri | Yanıcı değildir, sertifikalı | Uçucu bileşikler |

Kuzey Dakota'daki bir rüzgar çiftliğinde bakım şefi olarak çalışan David, zorlu çayır ortamında diş bileme nedeniyle sık sık kablo rakoru arızaları yaşıyordu. Paslanmaz çelik rakorlar montaj sırasında tutukluk yapıyordu ve birkaç muhafaza muhafazasını çatlatan aşırı tork gerektiriyordu. Aşağıdaki özelliklere sahip özel bir sıkışma önleyici bileşik önerdik molibden disülfür3 40% ile vida dişi sıkışmasını tamamen ortadan kaldıran ve montaj torkunu azaltan, değiştirme maliyetlerinde binlerce tasarruf sağlayan 😊

Farklı Uygulamalar için Hangi Yağlayıcı Türleri En İyi İşi Görür?

Farklı kablo rakoru uygulamaları özel yağlayıcı tipleri gerektirir: mükemmel elastomer uyumluluğuna sahip genel amaçlı uygulamalar için silikon bazlı yağlayıcılar, yüksek sıcaklık ve kimyasal direnç için PTFE bazlı bileşikler, paslanmaz çelik bileşenler için molibden disülfür anti-seize, açık deniz uygulamaları için korozyon önleyicili deniz sınıfı yağlayıcılar ve her biri belirli performans gereksinimleri ve çevre koşulları için optimize edilmiş farmasötik ve gıda işleme ortamları için gıda sınıfı formülasyonlar.

Doğru yağlayıcı tipinin seçilmesi optimum performans sağlar ve uyumluluk sorunlarını önler.

Silikon Bazlı Yağlayıcılar

Genel Uygulamalar: Kauçuk ve elastomer contalı çoğu kablo rakoru kurulumu için idealdir.

Sıcaklık Aralığı: Tipik olarak -40°C ila +200°C, çoğu endüstriyel uygulama için uygundur.

Uyumluluk: Şişme veya bozulmaya neden olmadan EPDM, nitril ve silikon contalarla mükemmel uyumluluk.

Avantajlar: Suya dayanıklı, kimyasal olarak inert ve minimum migrasyon ile uzun ömürlü koruma.

Sınırlamalar: Silikona duyarlı prosesler veya belirli kimyasal maruziyetleri içeren uygulamalar için uygun değildir.

PTFE Bazlı Bileşikler

Yüksek Sıcaklık Uygulamaları: 260°C'ye kadar aşırı sıcaklık ortamları için tasarlanmıştır.

Kimyasal Direnç: Asitlere, bazlara, solventlere ve agresif kimyasallara karşı üstün direnç.

Yapışmaz Özellikler: Bakım sırasında kolay sökme için mükemmel ayırma özellikleri.

Elektrik İzolasyonu: Elektrik uygulamaları için uygun iletken olmayan özellikler.

Uygulamalar: Kimyasal işleme, yüksek sıcaklıktaki endüstriyel prosesler ve özel ortamlar.

Seize Önleyici Bileşikler

Molibden Disülfür (MoS2): Paslanmaz çelik ve farklı metal kombinasyonları için mükemmeldir.

Bakır bazlı: Genel metal koruması için geleneksel anti-seize, paslanmaz çelik için uygun değildir.

Nikel bazlı: Mükemmel korozyon direncine sahip yüksek sıcaklık uygulamaları.

Grafit Bazlı: Anti-seize özellikleri gerektiren elektriksel olarak iletken uygulamalar.

Denizcilik Sınıfı Yağlayıcılar

Korozyon İnhibitörleri: Özel katkı maddeleri tuzlu su ortamlarında galvanik korozyonu önler.

Su Yer Değiştirme: Nemin yerini değiştiren ve uzun süreli koruma sağlayan formülasyonlar.

Çinko Zengini Formüller: Denizcilik uygulamalarında çelik bileşenler için kurban koruma.

Biyobozunur Seçenekler: Hassas deniz ortamları için çevre dostu formülasyonlar.

Gıda Sınıfı ve Farmasötik Yağlayıcılar

FDA Uyumluluğu: Tesadüfi gıda temas uygulamaları için onaylanmış formülasyonlar.

NSF Sertifikası4: Gıda işleme ekipmanları için National Sanitation Foundation onayı.

USP Sınıf VI: Farmasötik uygulamalar için Birleşik Devletler Farmakopesi standartları.

Temiz Oda Uyumludur: Kontrollü ortamlar için uygun, düşük gaz çıkışlı formülasyonlar.

Özel Formülasyonlar

Vakum Uyumlu: Vakum uygulamaları ve temiz odalar için düşük gaz çıkışlı yağlayıcılar.

Radyasyona Dayanıklı: Radyasyona maruz kaldığında özelliklerini koruyan formülasyonlar.

Kriyojenik Yağlayıcılar: Aşırı düşük sıcaklık uygulamaları için özel bileşikler.

İletken Yağlayıcılar: Topraklama uygulamaları için elektriksel olarak iletken formülasyonlar.

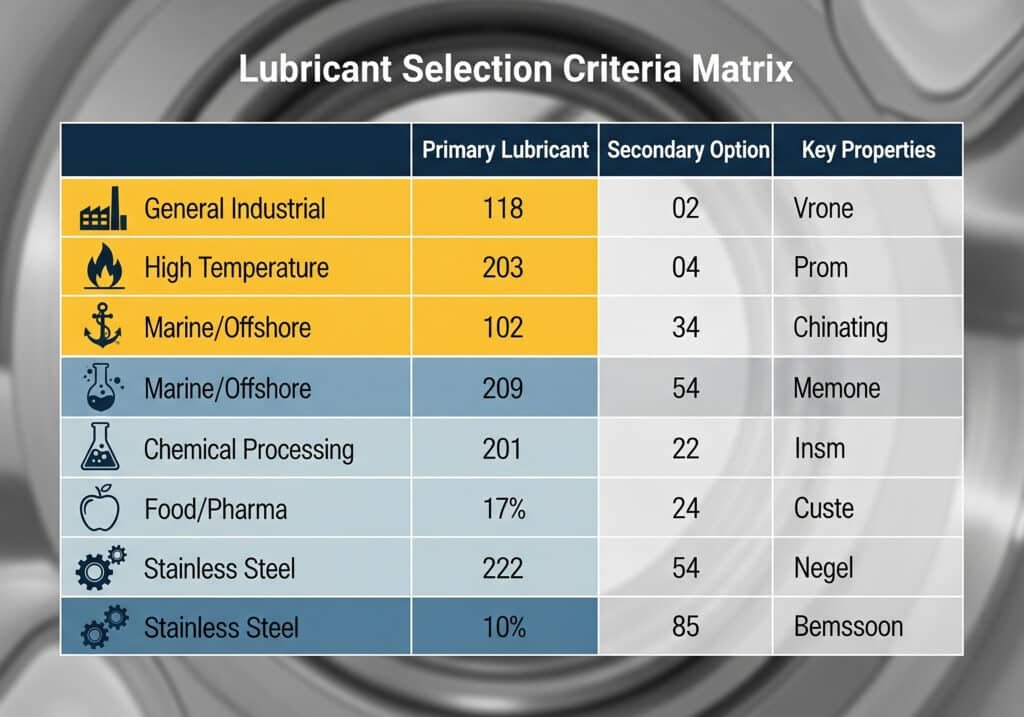

Seçim Kriterleri Matrisi

| Çevre | Birincil Yağlayıcı | İkincil Seçenek | Anahtar Özellikler |

|---|---|---|---|

| Genel Endüstriyel | Silikon bazlı | PTFE bazlı | Conta uyumluluğu, sıcaklık aralığı |

| Yüksek Sıcaklık | PTFE bazlı | Seramik dolgulu | Termal stabilite, oksidasyon direnci |

| Denizcilik / Açık Deniz | Denizcilik sınıfı anti-seize | Çinko bakımından zengin bileşik | Korozyon koruması, suya dayanıklılık |

| Kimyasal İşleme | PTFE bazlı | Perflorlu | Kimyasal inertlik, geniş uyumluluk |

| Gıda/İlaç | Gıda sınıfı silikon | NSF sertifikalı | Güvenlik onayları, kontaminasyon önleme |

| Paslanmaz Çelik | MoS2 anti-seize | Nikel bazlı | Yara önleme, farklı metaller |

Performans Testi ve Doğrulama

Uyumluluk Testi: Gerçek conta malzemeleri ve çevre koşulları ile laboratuvar testleri.

Tork Testi: Farklı yağlayıcı formülasyonları ile tork-gerilim ilişkilerinin doğrulanması.

Çevresel Testler: Gerçek çalışma koşulları ve kimyasal ortamlar altında maruz kalma testi.

Uzun Vadeli Performans: Yağlayıcının kararlılığını ve performansının korunduğunu doğrulamak için hızlandırılmış yaşlandırma testleri.

Yağlayıcıları Ne Zaman Kullanmalı ve Ne Zaman Kaçınmalısınız?

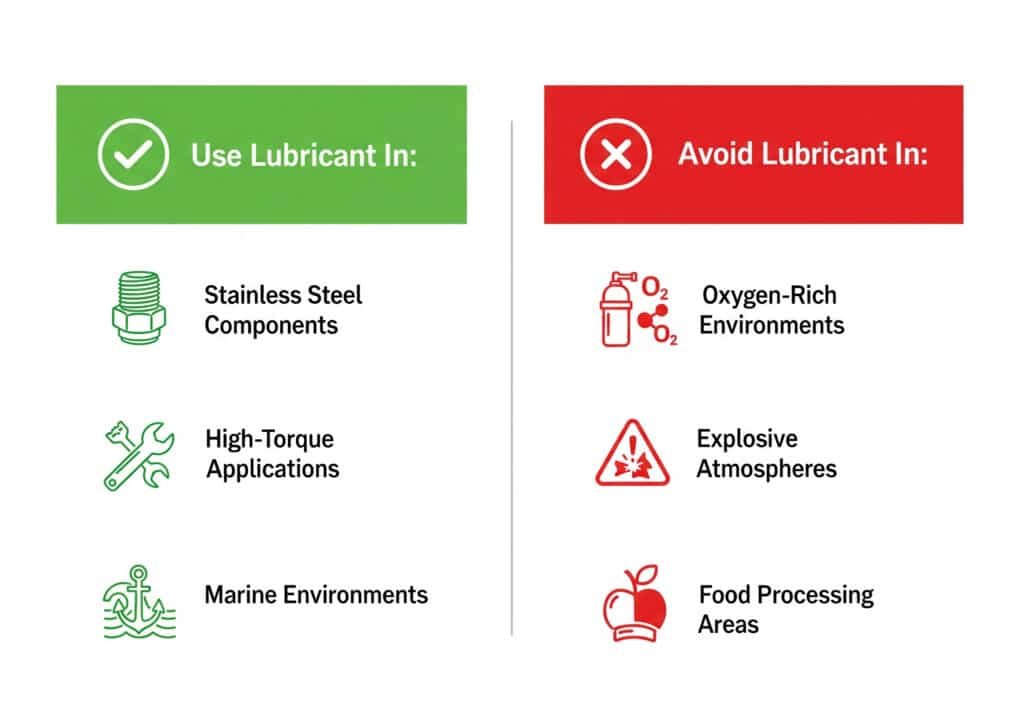

Dişli bileşenlerin ilk montajı, bakım sökme/yeniden montaj, paslanmaz çelik veya farklı metal kombinasyonları, yüksek tork uygulamaları ve zorlu çevre koşulları sırasında kablo rakoru yağlayıcıları kullanın, ancak oksijen açısından zengin ortamlarda, kuru montaj gerektiren belirli gıda işleme uygulamalarında, yanıcı yağlayıcıların bulunduğu patlayıcı ortamlarda ve yağlayıcı kontaminasyonunun sistem performansını veya güvenliğini etkileyebileceği uygulamalarda yağlayıcılardan kaçının.

Yağlayıcıların ne zaman kullanılacağını veya kullanılmayacağını anlamak güvenlik sorunlarını önler ve optimum performans sağlar.

Zorunlu Yağlama Senaryoları

Paslanmaz Çelik Bileşenler: Paslanmaz çelik dişleri her zaman yağlayın.

Benzer Olmayan Metaller: Galvanik korozyonu önlemek için farklı metaller temas halindeyken uygun yağlayıcılar kullanın.

Yüksek Torklu Uygulamalar: Önemli montaj torku gerektiren büyük kablo rakorları yağlamadan yararlanır.

Bakım Operasyonları: Hasarı önlemek ve yeniden montajı kolaylaştırmak için sökme sırasında bileşenleri yağlayın.

Zorlu Ortamlar: Aşındırıcı, yüksek sıcaklıklı veya kimyasal olarak agresif ortamlar koruyucu yağlama gerektirir.

Önerilen Yağlama Uygulamaları

Deniz Tesisleri: Tuz spreyi ve nem, uzun süreli güvenilirlik için koruyucu yağlama gerektirir.

Endüstriyel Proses Ekipmanları: Kimyasal maruziyet ve sıcaklık döngüsü uygun yağlamadan faydalanır.

Dış Mekan Kurulumları: Hava koşullarına maruz kalma ve sıcaklık değişimleri koruyucu bileşikler gerektirir.

Titreşime Eğilimli Uygulamalar: Dinamik yükleme koşulları aşınma önleyici bileşiklerden faydalanır.

Dikkat Gerektiren Durumlar

Oksijence Zengin Ortamlar: Petrol bazlı yağlayıcılar oksijenle zenginleştirilmiş ortamlarda yangın tehlikesi yaratabilir.

Temiz Oda Uygulamaları: Bazı yağlayıcılar gaz çıkarabilir ve hassas prosesleri kirletebilir.

Gıda ile Temas Eden Yüzeyler: Sadece tesadüfi temas için onaylanmış gıda sınıfı yağlayıcılar kullanılmalıdır.

Elektrik Bağlantıları: İletken yağlayıcılar elektrik uygulamalarında kısa devrelere neden olabilir.

Mutlak Yasak Senaryoları

Ateşleme Kaynaklı Patlayıcı Atmosferler: Yanıcı yağlayıcılar potansiyel ateşleme kaynaklarının yakınında kullanılmamalıdır.

Saf Oksijen Sistemleri: Organik yağlayıcıların çoğu saf oksijen ortamlarında yasaktır.

Yarı İletken Üretimi: Kirlenmeye duyarlı prosesler belirli yağlayıcı türlerini yasaklayabilir.

Tıbbi İmplant Uygulamaları: Biyouyumluluk gereklilikleri yağlayıcı kullanımını kısıtlayabilir.

Alternatif Çözümler

Kuru Film Yağlayıcılar: Islak yağlayıcıların yasak olduğu uygulamalar için katı yağlayıcı kaplamalar.

Önceden Yağlanmış Bileşenler: Fabrikada uygulanan yağlayıcılar sahada uygulama endişelerini ortadan kaldırır.

Özel Kaplamalar: PTFE veya diğer özel kaplamalar, ayrı bileşikler olmadan yağlama sağlayabilir.

Tasarım Değişiklikleri: Diş tasarımı değişiklikleri veya malzeme seçimi yağlama gereksinimlerini azaltabilir.

Çevresel ve Güvenlikle İlgili Hususlar

VOC Emisyonları: Yağlayıcılardaki uçucu organik bileşikler çevre düzenlemelerini ihlal edebilir.

İşçi Güvenliği: Bazı yağlayıcılar özel kullanım prosedürleri ve kişisel koruyucu ekipman gerektirir.

İmha Gereklilikleri: Kullanılmış yağlayıcılar özel bertaraf prosedürleri ve dokümantasyon gerektirebilir.

Mevzuata Uygunluk: Sektöre özgü düzenlemeler belirli yağlayıcı türlerini kısıtlayabilir veya zorunlu kılabilir.

Dokümantasyon ve İzlenebilirlik

Malzeme Güvenlik Bilgi Formları: Tesisatlarda kullanılan tüm yağlayıcı ürünler için gerekli belgeler.

Başvuru Kayıtları: Bakım referansı için yağlayıcı tiplerinin ve uygulama prosedürlerinin dokümantasyonu.

Uyumluluk Doğrulaması: Belirli uygulamalar için uyumluluk testi ve onay kayıtları.

Mevzuata Uygunluk: Geçerli yönetmelik ve standartlara uygunluğu destekleyen belgeler.

Hollanda'nın Rotterdam kentinde bir petrokimya tesisini yöneten Hassan'ın yeni bir etilen işleme ünitesindeki kablo rakoru kurulumları için yağlayıcıları belirlemesi gerekiyordu. Yüksek sıcaklıklar, kimyasallara maruz kalma ve patlamaya dayanıklılık gerekliliklerinin bir araya gelmesi, dikkatli yağlayıcı seçimi gerektiriyordu. Biz şunları sağladık ATEX sertifikalı5 Mükemmel kimyasal direnç ve sıcaklık kararlılığı sağlarken tüm güvenlik gereksinimlerini karşılayan PTFE bazlı yağlayıcılar, bu kritik uygulamada güvenli kurulum ve uzun vadeli güvenilirlik sağlar.

Optimum Performans için Yağlayıcıları Nasıl Doğru Şekilde Uygulayabilirsiniz?

Doğru yağlayıcı uygulaması, parçanın iyice temizlenmesini, uygun aletler kullanılarak dişlere ve conta temas yüzeylerine ince, düzgün katlar uygulanmasını, kirleticileri çekebilecek veya sızdırmazlığı engelleyebilecek aşırı uygulamadan kaçınılmasını, üreticinin tork spesifikasyonlarına uyulmasını ve kalite kontrol için uygulama prosedürlerinin belgelenmesini içerir; optimum performansı sağlamak ve montaj sorunlarını önlemek için yağlayıcı türüne ve uygulama gereksinimlerine göre değişen özel teknikler kullanılır.

Doğru uygulama tekniği, optimum sonuçlar elde etmek için yağlayıcı seçimi kadar önemlidir.

Başvuru Öncesi Hazırlık

Bileşen Temizliği: Dişlerdeki ve sızdırmazlık yüzeylerindeki tüm kir, döküntü, eski yağlayıcı ve korozyon ürünlerini temizleyin.

Yüzey Kontrolü: Bileşenlerde performansı etkileyebilecek hasar, aşınma veya kusur olup olmadığını inceleyin.

Yağlayıcı Seçimi Doğrulaması: Özel uygulama ve çevre koşulları için doğru yağlayıcı tipini onaylayın.

Alet Hazırlığı: Uygulama aletlerinin temiz ve kullanılan yağlayıcı türüne uygun olduğundan emin olun.

Bileşen Türüne Göre Uygulama Teknikleri

Dış Dişler: Kirlenmeyi önlemek için ilk birkaç dişten kaçınarak erkek dişlere ince, düzgün bir kaplama uygulayın.

İç Dişler: Dişi dişlere hafif uygulama, aşırı birikme olmadan eşit dağılım sağlar.

Conta Yivleri: O-ring kanallarına minimum uygulama, conta ekstrüzyonuna neden olabilecek aşırı yağlamayı önler.

Yatak Yüzeyleri: Sıkıştırma yüzeylerinde düzgün çalışmayı sağlamak ve aşınmayı önlemek için ince kaplama.

Uygulama Yöntemleri ve Araçları

Fırça Uygulaması: Küçük fırçalar, hassas işler ve ayrıntılı bileşenler için kontrollü uygulama sağlar.

Sprey Uygulaması: Aerosol yağlayıcılar, büyük kurulumlar ve ulaşılması zor alanlar için hızlı kapsama alanı sunar.

Gres Tabancası Uygulaması: Ağır hizmet tipi antifriz bileşikleri ve kalın yağlayıcılar için yüksek basınç uygulaması.

Manuel Uygulama: Küçük parçalar ve hassas kontrol için eldivenle doğrudan uygulama.

Miktar Kontrol Kılavuzları

Diş Yağlama: İplik geçme uzunluğunun 75%'sini kaplayan ince, görünür film.

Conta Yağlama: Oluklarda birikme veya aşırı birikme oluşturmayan hafif kaplama.

Anti-Seize Uygulaması: Aşırı sıkma olmadan metal-metal temasını önlemek için yeterli kapsama alanı.

Genel Kural: Daha azı daha çoktur - kirleticileri çekebilecek fazlalıklar olmadan yeterli kapsama.

Kalite Kontrol Prosedürleri

Görsel İnceleme: Düzgün bir kaplama ve kirlenme veya fazla yağlayıcı olmadığını doğrulayın.

Tork Doğrulaması: Yağlanmış bileşenlerle uygun tork değerlerine ulaşıldığını onaylayın.

Conta Fonksiyon Testi: Contaların bağlanma veya ekstrüzyon olmadan doğru şekilde çalıştığını doğrulayın.

Dokümantasyon: Yağlayıcı tipini, uygulama yöntemini ve standart prosedürlerden sapmaları kaydedin.

Uygulama Sırasında Dikkat Edilmesi Gereken Çevresel Hususlar

Sıcaklık Kontrolü: Optimum performans için yağlayıcıları önerilen sıcaklık aralıklarında uygulayın.

Nem Kontrolü: Özellikle neme duyarlı formülasyonlar için uygulama sırasında nem kontaminasyonunu önleyin.

Kirlenme Önleme: Kir ve döküntü birikmesini önlemek için temiz aletler ve çalışma alanları kullanın.

Havalandırma Gereksinimleri: Solvent bazlı yağlayıcılar ve sprey uygulamaları için yeterli havalandırma sağlayın.

Başvuru Sonrası Prosedürler

Montaj Zamanlaması: Yağlayıcının bozulmasını önlemek için montajı önerilen zaman sınırları içinde tamamlayın.

Tork Uygulaması: Tork-gerginlik ilişkileri üzerindeki yağlayıcı etkilerini ayarlayarak üretici spesifikasyonlarını takip edin.

Son Muayene: Doğru montajı ve kritik yüzeylerde yağlayıcı kirlenmesi olmadığını doğrulayın.

Temizlik: Kir birikmesini önlemek için dış yüzeylerdeki fazla yağlayıcıyı temizleyin.

Yaygın Başvuru Hataları

Aşırı Uygulama: Aşırı yağlayıcı sızdırmazlığı engelleyebilir ve kirleticileri çekebilir.

Kirlenme: Kirli aletler veya çalışma yüzeyleri, performansı tehlikeye atan kirleticilere neden olabilir.

Yanlış Yağlayıcı: Yanlış yağlayıcı tiplerinin kullanılması uyumluluk sorunlarına ve bileşen hasarına neden olabilir.

Eksik Kapsam: Yetersiz yağlama safraya ve montaj zorluklarına neden olabilir.

En İyi Depolama ve Taşıma Uygulamaları

Sıcaklık Kontrolü: Tutarlılığı korumak için yağlayıcıları belirtilen sıcaklık aralıklarında saklayın.

Kirlenme Önleme: Kontaminasyonu önlemek için kapları kapalı tutun ve temiz dağıtım araçları kullanın.

Raf Ömrü Yönetimi: Önce en eski stoğu kullanın ve optimum performans için son kullanma tarihlerini izleyin.

Güvenlik Prosedürleri: Taşıma ve kişisel korunma için malzeme güvenlik bilgi formu gerekliliklerine uyun.

Kablo Bezi Yağlayıcılarını Kullanırken Hangi Yaygın Hatalardan Kaçınmalısınız?

Yaygın kablo rakoru yağlayıcı hataları arasında, şişmeye ve arızaya neden olan elastomer contalarla petrol bazlı ürünlerin kullanılması, kirlenmeye ve sızdırmazlık sorunlarına yol açan aşırı uygulama, kimyasal reaksiyonlar yaratan uyumsuz yağlayıcı türlerinin karıştırılması, yağlayıcının bozulmasına neden olan sıcaklık sınırlamalarının göz ardı edilmesi, yeniden uygulamadan önce eski yağlayıcıların temizlenmemesi ve performansı düşmüş son kullanma tarihi geçmiş ürünlerin kullanılması yer alır; bunların tümü erken arızaya, güvenlik tehlikelerine ve maliyetli sistem kesintilerine neden olabilir.

Bu yaygın hatalardan kaçınmak güvenilir performans sağlar ve maliyetli arızaları önler.

Kritik Uyumluluk Hataları

Elastomerli Petrol Ürünleri: Petrol bazlı yağlayıcıların kauçuk contalarla birlikte kullanılması şişmeye, yumuşamaya ve erken arızaya neden olur.

Silikon Kirlenmesi: Silikon yağlayıcılar yapıştırıcılar, kaplamalar ve belirli üretim süreçleriyle etkileşime girebilir.

Karışık Yağlayıcı Tipleri: Farklı yağlayıcı kimyasallarının birleştirilmesi uyumsuz reaksiyonlara ve performans düşüşüne neden olabilir.

Yanlış Malzeme Kombinasyonları: Paslanmaz çelik üzerinde bakır bazlı antiseptik kullanılması galvanik korozyon sorunlarına neden olabilir.

Başvuru Miktarı Hataları

Aşırı Yağlama: Aşırı yağlayıcı kiri çeker, sızdırmazlığı engeller ve elektrik bağlantılarını kirletebilir.

Az Yağlama: Yetersiz yağlama, montaj sırasında dişlerin aşınmasını ve diş hasarını önleyemez.

Düzensiz Uygulama: Üniform olmayan kapsama alanı, tutarsız tork gereksinimleri ve potansiyel arıza noktaları yaratır.

Conta Aşırı Yağlaması: Conta oluklarındaki fazla yağlayıcı, contanın ekstrüzyonuna ve çevre koruma arızasına neden olabilir.

Çevre ve Depolama Hataları

Sıcaklığa Maruz Kalma: Yağlayıcıların sıcaklık spesifikasyonlarının dışında depolanması tutarlılığı ve performansı etkiler.

Depolama Sırasında Kirlenme: Açık kaplar ve kirli aletler, yağlayıcının etkinliğini tehlikeye atan kirleticilere neden olur.

Son kullanma tarihi geçmiş ürün kullanımı: Raf ömrünü aşan yağlayıcıların kullanılması performansın düşmesine ve beklenmedik arızalara neden olabilir.

Nem Kontaminasyonu: Yağlayıcılardaki su kontaminasyonu korozyona ve etkinliğin azalmasına neden olabilir.

Kurulum Süreci Hataları

Yetersiz Temizlik: Yeniden uygulamadan önce eski yağlayıcıların ve kirleticilerin temizlenmemesi etkinliği azaltır.

Yanlış Tork Değerleri: Yağlanmış bileşenler için tork spesifikasyonlarının ayarlanmaması aşırı sıkmaya veya yetersiz sıkmaya neden olabilir.

Kirlenmiş Aletler: Kirli uygulama aletlerinin kullanılması, yağlayıcı performansını tehlikeye atan kirleticileri ortaya çıkarır.

Zamanlama Sorunları: Yağlama ve montaj arasındaki aşırı gecikmeler kirlenmeye veya yağlayıcının bozulmasına neden olabilir.

Güvenlik ve Düzenleyici Gözetimler

Güvenlik Gerekliliklerini Göz Ardı Etmek: Tehlikeli alanlarda onaylı olmayan yağlayıcıların kullanılması güvenlik riskleri yaratabilir.

Eksik Dokümantasyon: Yağlayıcı türlerinin ve uygulamalarının belgelenmemesi bakım ve sorun giderme işlemlerini zorlaştırır.

Mevzuata Uyumsuzluk: Düzenlemeye tabi sektörlerde uyumlu olmayan yağlayıcıların kullanılması ihlallere ve kapatmalara neden olabilir.

İşçi Maruziyeti: Uygulama sırasında kişisel koruyucu ekipmanların yetersiz olması sağlık risklerine neden olabilir.

Önleme Stratejileri

| Hata Kategorisi | Önleme Yöntemi | Doğrulama Süreci | Gerekli Belgeler |

|---|---|---|---|

| Uyumluluk | Malzeme uyumluluk matrisi | Laboratuvar testleri | Uyumluluk sertifikaları |

| Uygulama | Standartlaştırılmış prosedürler | Görsel inceleme | Başvuru kayıtları |

| Depolama | Çevresel kontroller | Düzenli envanter kontrolleri | Depolama durumu günlükleri |

| Güvenlik | Eğitim programları | Güvenlik denetimleri | Eğitim kayıtları |

| Düzenleyici | Uyum prosedürleri | Düzenli incelemeler | Onay belgeleri |

Kalite Güvence Önlemleri

Eğitim Programları: Doğru yağlayıcı seçimi, uygulaması ve güvenlik prosedürleri hakkında kapsamlı eğitim.

Standartlaştırılmış Prosedürler: Yağlayıcı seçimi, uygulaması ve kalite kontrolü için yazılı prosedürler.

Düzenli Denetimler: Yağlayıcı uygulamalarının ve belirlenen prosedürlere uygunluğun periyodik olarak denetlenmesi.

Tedarikçi Kalifikasyonu: Yağlayıcı tedarikçilerinin kalite sistemlerinin ve ürün sertifikalarının doğrulanması.

Düzeltici Faaliyet Prosedürleri

Arıza Araştırması: Kök nedenleri belirlemek için yağlayıcı ile ilgili arızaların sistematik olarak incelenmesi.

Süreç İyileştirme: Deneyim ve sektördeki en iyi uygulamalara dayalı olarak yağlama prosedürlerinin sürekli iyileştirilmesi.

Tedarikçi Geri Bildirimi: Performans sorunları ve iyileştirme fırsatları ile ilgili olarak madeni yağ tedarikçileri ile iletişim.

Eğitim Güncellemeleri: Öğrenilen derslere ve yeni teknolojilere dayalı olarak eğitim programlarında düzenli güncellemeler.

Sonuç

Doğru kablo rakoru yağlaması, güvenilir kurulum, optimum performans ve uzun vadeli sistem bütünlüğü için gereklidir. Başarı, yağlayıcı türlerini, uygulama gereksinimlerini ve kaçınılması gereken yaygın hataları anlamayı gerektirir. Doğru şekilde uygulanan doğru yağlayıcı, onlarca yıllık sorunsuz hizmet ile erken arıza arasındaki fark anlamına gelebilir.

Etkili kablo rakoru yağlamasının anahtarı, yağlayıcı özelliklerini uygulama gereklilikleriyle eşleştirmek ve kanıtlanmış uygulama prosedürlerini takip etmektir. Bepto'da, kablo rakoru kurulumlarınızın optimum performans ve güvenilirlik sağlamasına yardımcı olmak için yağlayıcı seçimi ve uygulaması konusunda kapsamlı teknik rehberlik sağlıyoruz.

Kablo Rakoru Yağlayıcıları Hakkında SSS

S: Kablo rakoru dişlerinde normal gres kullanabilir miyim?

A: Hayır, normal otomotiv veya makine gresi kablo rakorları için uygun değildir. Yalnızca kablo rakorları için özel olarak tasarlanmış, elastomer contalarla uyumlu ve çevre koruma veya elektrik güvenliğini etkilemeyecek yağlayıcılar kullanın.

S: Kablo rakoru dişlerine ne kadar yağlayıcı uygulamalıyım?

A: Diş geçme uzunluğunun yaklaşık 75%'sini kaplayan ince, düzgün bir film uygulayın. Yağlayıcıyı görmeli ancak montaj sırasında dışarı taşan fazlalıklar olmamalıdır. Aşırı yağlama kirleticileri çekebilir ve uygun sızdırmazlığı engelleyebilir.

S: Paslanmaz çelik kablo rakorları için farklı yağlayıcılara ihtiyacım var mı?

A: Evet, paslanmaz çelik kablo rakorları, sürtünmeyi önlemek için molibden disülfür veya benzer katkı maddeleri içeren yapışma önleyici bileşikler gerektirir. Galvanik korozyona neden olabileceğinden paslanmaz çelik üzerinde asla bakır bazlı antifriz kullanmayın.

S: Farklı tip kablo rakoru yağlayıcılarını karıştırabilir miyim?

A: Hayır, kimyasal olarak uyumsuz olabilecekleri ve performans sorunları yaratabilecekleri için asla farklı yağlayıcı türlerini karıştırmayın. Farklı bir tip uygulamadan önce daima eski yağlayıcıyı tamamen temizleyin ve her kurulumda yalnızca bir yağlayıcı tipi kullanın.

S: Kablo bezlerine ne sıklıkla tekrar kayganlaştırıcı uygulamalıyım?

A: Yağlayıcıyı yalnızca bakım sırasında rakorlar söküldüğünde yeniden uygulayın. Düzgün uygulanan yağlayıcılar tesisatın ömrü boyunca dayanmalıdır. Dış mekanlarda veya zorlu ortamlarda, her yıl kontrol edin ve yalnızca yağlayıcı bozulmuşsa veya yıkanmışsa yeniden uygulayın.

-

Basınçlı yük altında kayan yüzeyler arasındaki yapışmanın neden olduğu bir aşınma şekli olan galling mekanizmaları hakkında bilgi edinin. ↩

-

Birbirine benzemeyen iki metal bir elektrolit varlığında temas ettiğinde meydana gelen elektrokimyasal galvanik korozyon sürecini anlamak. ↩

-

Düşük sürtünme ve yüksek yük taşıma kapasitesiyle bilinen katı bir yağlayıcı olan Molibden Disülfür'ün (MoS₂) özelliklerini keşfedin. ↩

-

Halk sağlığının korunmasını sağlayan gıda ekipmanı malzemeleri ve yağlayıcıları için NSF Sertifikasyonunun ne anlama geldiğini keşfedin. ↩

-

Avrupa Birliği'nin potansiyel olarak patlayıcı ortamlarda kullanılması amaçlanan ekipmanlara yönelik gereklilikleri olan ATEX direktifi hakkında bilgi edinin. ↩