Şunu hayal edin: Görünüşte mükemmel bir kablo rakoru kurulumuna bakıyorsunuz, ancak bir şekilde su içeri giriyor. Gizem nedir? Çıplak gözle göremediğiniz şeyler - mikroskobik kusurlar, yüzey pürüzlülüğü ve moleküler düzeydeki etkileşimler, contanızın başarılı mı yoksa başarısız mı olacağını belirler.

Kablo rakoru sızdırmazlık mekanizmaları, aşağıdakilerin kontrollü deformasyonu ile çalışır elastomerik malzemeler1 mikroskobik yüzey düzensizliklerine uyum sağlayarak sıvı penetrasyonunu önleyen moleküler düzeyde temas bariyerleri oluşturur. Etkinlik, mikrometre cinsinden ölçülen ölçeklerde optimum temas basıncı, malzeme uyumluluğu ve yüzey kalitesi elde edilmesine bağlıdır.

Bepto Connector'da geçirdiğim on yılın ardından, sızdırmazlığı mikroskobik düzeyde anlamanın sadece akademik bir merak olmadığını, mühendisleri çıldırtan o gizemli arızaları önlemenin anahtarı olduğunu öğrendim. Sizi gerçek mühürlemenin gerçekleştiği görünmez dünyaya doğru bir yolculuğa çıkarayım. 🔬

İçindekiler

- Sızdırmazlık Malzemeleri Yüzeylerle Temas Ettiğinde Gerçekte Ne Olur?

- Farklı Elastomer Türleri Moleküler Düzeyde Nasıl Performans Gösterir?

- Yüzey Pürüzlülüğü Sızdırmazlık Etkinliğinde Nasıl Bir Rol Oynar?

- Çevresel Faktörler Mikroskobik Sızdırmazlık Performansını Nasıl Etkiler?

- Hangi Gelişmiş Teknolojiler Mikroskobik Sızdırmazlığı Geliştirir?

- SSS

Sızdırmazlık Malzemeleri Yüzeylerle Temas Ettiğinde Gerçekte Ne Olur?

Bir O-ring metal bir yüzeye temas ettiği anda moleküler kuvvetler, yüzey düzensizlikleri ve malzeme özellikleri arasında görünmez bir savaş başlar. Bu mikroskobik dramayı anlamak, güvenilir sızdırmazlık için çok önemlidir.

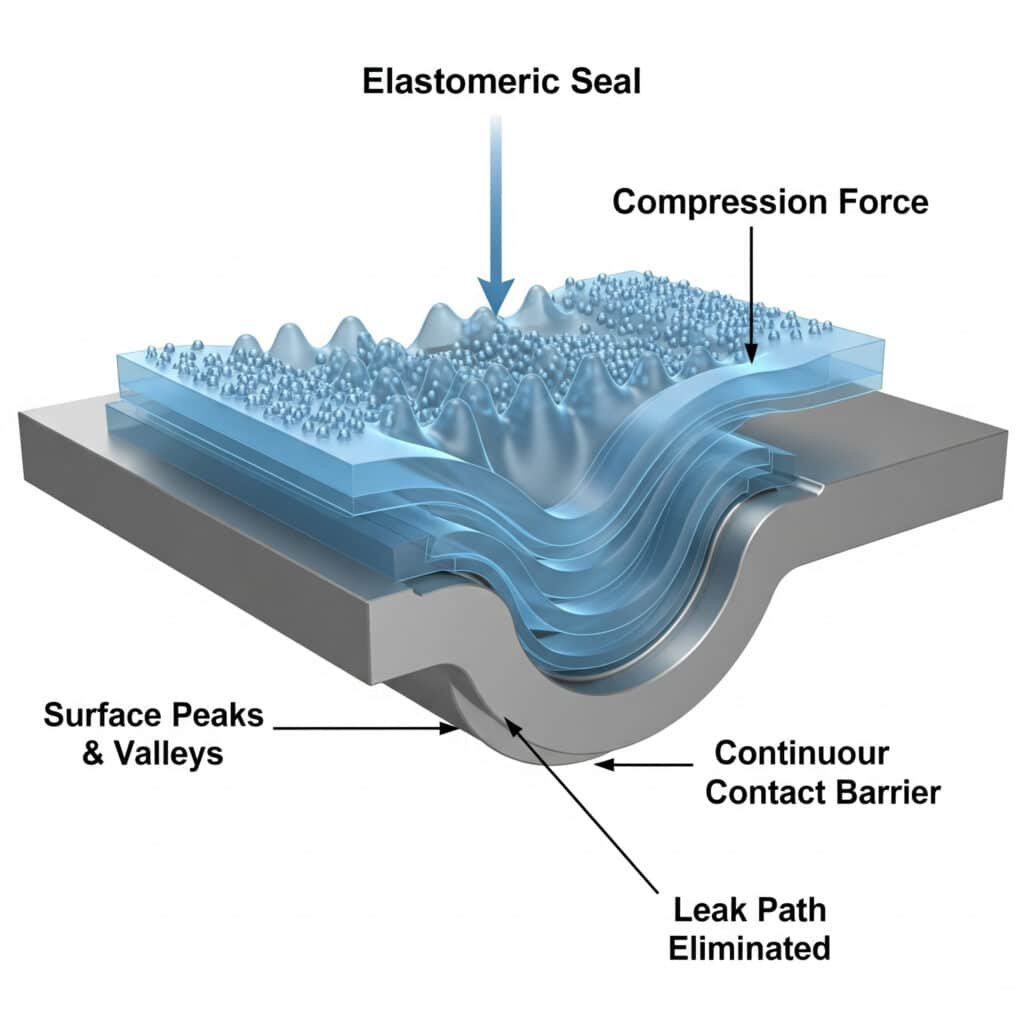

Etkili sızdırmazlık, elastomerik malzemeler mikrometre ölçeğindeki yüzey vadilerini ve tepe noktalarını doldurmak için deforme olduğunda ve sıvı penetrasyon yollarını engelleyen sürekli temas bariyerleri oluşturduğunda meydana gelir. Süreç, sızıntı yollarını ortadan kaldırmak için birlikte çalışan elastik deformasyon, moleküler yapışma ve yüzey uygunluğunu içerir.

Mikroskobik Temasın Fiziği

Bir contayı bir yüzeye doğru sıkıştırdığınızda, aynı anda birkaç olay meydana gelir:

İlk Temas Aşaması

- Asperity iletişim: Her iki yüzeydeki yüksek noktalar önce temas eder

- Elastik deformasyon: Conta malzemesi yüzey profiline uygun olarak başlar

- Yük dağılımı: Temas basıncı arayüz boyunca yayılır

- Hava deplasmanı: Sıkışan hava yüzey vadilerinden kaçar

Aşamalı Deformasyon

Sıkıştırma arttıkça, sızdırmazlık malzemesi mikroskobik vadilere akar:

- Birincil deformasyon: Büyük ölçekli şekil değişikliği (görünür)

- İkincil deformasyon: İşleme izlerinin ve çiziklerin doldurulması

- Tersiyer deformasyonu: Moleküler düzeyde yüzey uygunluğu

- Son durum: Sızıntı yollarının tamamen ortadan kaldırılması

Kritik Basınç Eşikleri

- Minimum sızdırmazlık basıncı: Temel temas için 0,1-0,5 MPa

- Optimum sızdırmazlık basıncı: Tam vadi dolumu için 1-5 MPa

- Maksimum güvenli basınç: Conta hasarından önce 10-20 MPa

Yüzey Enerjisi ve Moleküler Adezyon

Mikroskobik düzeyde, sızdırmazlık sadece mekanik değildir - aynı zamanda moleküler çekimle de ilgilidir:

Van der Waals Kuvvetleri

- Menzil: 0.1-1.0 nanometre

- Güç: Zayıf ancak moleküler temasta önemli

- Etki: Conta ve yüzey arasında gelişmiş yapışma

- Malzemeler: En çok polar elastomerlerde etkilidir

Kimyasal Bağlar

- Hidrojen bağı2: Polar yüzeyler ve elastomerler ile

- Dipol etkileşimleri: Yüklü yüzey bölgeleri arasında

- Geçici tahviller: Termal hareket ile biçim ve kırılma

- Kümülatif etki: Milyonlarca zayıf bağ güçlü bir yapışma oluşturur

Almanya'daki bir hassas alet şirketinden David'in sızdırmazlık konusunda yaşadığı zorlukları anlattığını hatırlıyorum: "Yüzeyleri 0,1 Ra'ya kadar işleyebiliyoruz ama yine de sızıntılar oluyor." Sorun yüzey kalitesi değildi - ayna gibi pürüzsüz yüzeylerin bile doldurulması gereken mikroskobik vadilere sahip olduğunu anlamaktı.

Sızıntı Yolu Eliminasyon Teorisi

Bir contanın etkili olabilmesi için TÜM potansiyel sızıntı yollarını ortadan kaldırması gerekir:

Sürekli Bariyer Oluşumu

- Tam iletişim: Moleküler boyutlardan daha büyük boşluk yok

- Tek tip basınç: Eşit dağılım zayıf noktaları önler

- Malzeme akışı: Elastomer her yüzey düzensizliğini doldurur

- Kararlı arayüz: Çalışma koşulları altında teması korur

Kritik Kaçak Yolu Boyutları

- Su molekülleri: ~0,3 nanometre çapında

- Yağ molekülleri: 1-5 nanometre tipik

- Gaz molekülleri: 0,1-0,5 nanometre

- Gerekli conta teması: Gaz geçirmez sızdırmazlık için <0,1 nanometre

Farklı Elastomer Türleri Moleküler Düzeyde Nasıl Performans Gösterir?

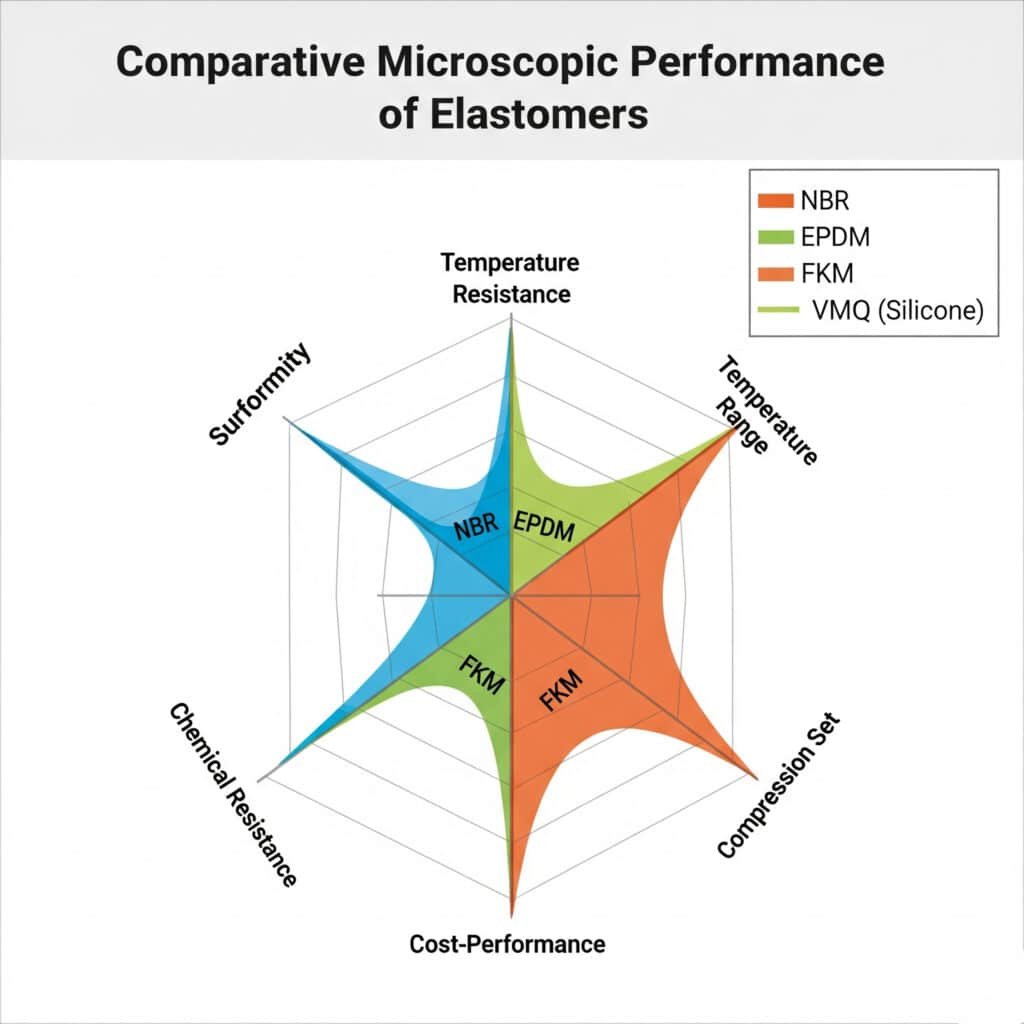

Mikroskobik düzeyde tüm sızdırmazlık malzemeleri eşit yaratılmamıştır. Her elastomer tipi, sızdırmazlık performansını önemli ölçüde etkileyen benzersiz moleküler özelliklere sahiptir.

Farklı elastomer moleküler yapıları farklı derecelerde esneklik, yüzey uygunluğu ve kimyasal uyumluluk sağlar; çapraz bağ yoğunluğu ve polimer zincir hareketliliği mikroskobik sızdırmazlık etkinliğini belirleyen birincil faktörlerdir. Bu farklılıkların anlaşılması, belirli uygulamalar için en uygun malzemelerin seçilmesine yardımcı olur.

Nitril Kauçuk (NBR) - İş Atı

Moleküler Özellikler

- Polimer omurgası: Bütadien-akrilonitril kopolimeri

- Çapraz bağ yoğunluğu: Orta (iyi esneklik/güç dengesi)

- Cam geçiş sıcaklığı3: ACN içeriğine bağlı olarak -40°C ila -10°C

- Moleküler hareketlilik: Oda sıcaklığında iyi

Mikroskobik Performans

- Yüzey uygunluğu: Orta derecede yüzey pürüzlülüğü için mükemmel

- Kurtarma özellikleri: Deformasyon sonrası iyi elastik hafıza

- Sıcaklık kararlılığı: Sızdırmazlığı 20-120°C arasında korur

- Kimyasal direnç: Petrol ürünleri ile iyi

Gerçek Dünya Uygulaması: Hassan'ın Suudi Arabistan'daki rafinerisi ham petrol servisinde NBR sızdırmaz kablo rakorlarımızı kullanıyor. Beş yıl sonra yapılan mikroskobik analiz, termal döngüye rağmen mükemmel yüzey teması bakımı gösterdi.

EPDM - Çevre Şampiyonu

Moleküler Yapı Avantajları

- Doymuş omurga: Oksidasyon için çift bağ yok

- Yan zincir esnekliği: Geliştirilmiş düşük sıcaklık performansı

- Çapraz bağ kararlılığı: Mükemmel yaşlanma direnci

- Kutup grupları: Metal yüzeylere iyi yapışma

Mikroskobik Sızdırmazlık Özellikleri

- Sıcaklık aralığı: 50°C ila +150°C arasında esnekliğini korur

- Ozon direnci: Moleküler yapı çatlamayı önler

- Yüzey ıslatma: Çeşitli alt tabakalarla iyi temas

- Uzun vadeli istikrar: Zaman içinde minimum özellik değişikliği

Florokarbon (FKM/Viton) - Kimya Uzmanı

Benzersiz Moleküler Özellikler

- Flor atomları: Kimyasal inertlik oluşturun

- Güçlü C-F bağları: Kimyasal saldırıya direnmek

- Yüksek çapraz bağ yoğunluğu: Mükemmel mekanik özellikler

- Düşük geçirgenlik: Minimum gaz/buhar iletimi

Mikroskobik Performans Özellikleri

- Yüzey sertliği: Uygunluk için daha yüksek sıkıştırma gerektirir

- Kimyasal uyumluluk: En agresif kimyasallara karşı inert

- Sıcaklık kararlılığı: 200°C'ye kadar özelliklerini korur

- Permeasyon direnci: Moleküler düzeyde penetrasyonu engeller

Silikon (VMQ) - The Temperature Extremist

Moleküler Yapı Faydaları

- Si-O omurgası: Düşük sıcaklıklarda son derece esnek

- Organik yan gruplar: Kimyasal uyumluluk seçenekleri sağlayın

- Düşük cam geçişi: 100°C'ye kadar esnekliğini korur

- Termal kararlılık: 250°C'ye kadar özelliklerini korur

Mikroskobik Sızdırmazlık Davranışı

- İstisnai uygunluk: En ince yüzey detaylarına akar

- Sıcaklık bağımsızlığı: Geniş aralıkta tutarlı sızdırmazlık

- Düşük sıkıştırma seti: Zaman içinde temas basıncını korur

- Yüzey enerjisi: Çoğu yüzeyde iyi ıslatma

Karşılaştırmalı Mikroskobik Performans

| Mülkiyet | NBR | EPDM | FKM | VMQ |

|---|---|---|---|---|

| Yüzey Uygunluğu | İyi | Mükemmel | Adil | Mükemmel |

| Sıcaklık Aralığı | Orta düzeyde | İyi | Mükemmel | Mükemmel |

| Kimyasal Direnç | Orta düzeyde | İyi | Mükemmel | Adil |

| Sıkıştırma Seti | İyi | Mükemmel | İyi | Adil |

| Maliyet-Performans | Mükemmel | İyi | Adil | Zayıf |

Mikroskobik Optimizasyon için Malzeme Seçimi

Yüksek Yüzey Pürüzlülüğü Uygulamaları

- İlk tercih: Maksimum uygunluk için EPDM veya Silikon

- Kaçının: Vadilere akamayan sert FKM bileşikleri

- Sıkıştırma: Pürüzlü yüzeyler için 15-20% artış

Hassas Uygulamalar (Ra < 0,4)

- Optimal: Boyutsal kararlılık için NBR veya FKM

- Avantajlar: Daha düşük sıkıştırma gereksinimleri

- Dikkate Alınması Gerekenler: Performans için kritik yüzey hazırlığı

Kimyasal Servis

- Agresif kimyasallar: Uygunluk sınırlamalarına rağmen FKM zorunludur

- Hafif kimyasallar: EPDM yeterli direnç ile daha iyi sızdırmazlık sağlar

- Uyumluluk testi: Uzun vadeli güvenilirlik için gereklidir

Manchester projesinden Marcus, NBR'den EPDM contalara geçerek IP68 test sonuçlarını 85% geçiş oranından 99%'ye yükselttiğinde bu dersi aldı - bunun nedeni EPDM'nin işlenmiş yüzeylere mikroskobik düzeyde daha iyi uyum sağlamasıydı.

Yüzey Pürüzlülüğü Sızdırmazlık Etkinliğinde Nasıl Bir Rol Oynar?

Yüzey pürüzlülüğü sadece bir üretim spesifikasyonu değildir - contalarınızın başarılı veya başarısız olmasını belirleyen mikroskobik manzaradır. Bu ilişkiyi anlamak, güvenilir salmastra performansı için çok önemlidir.

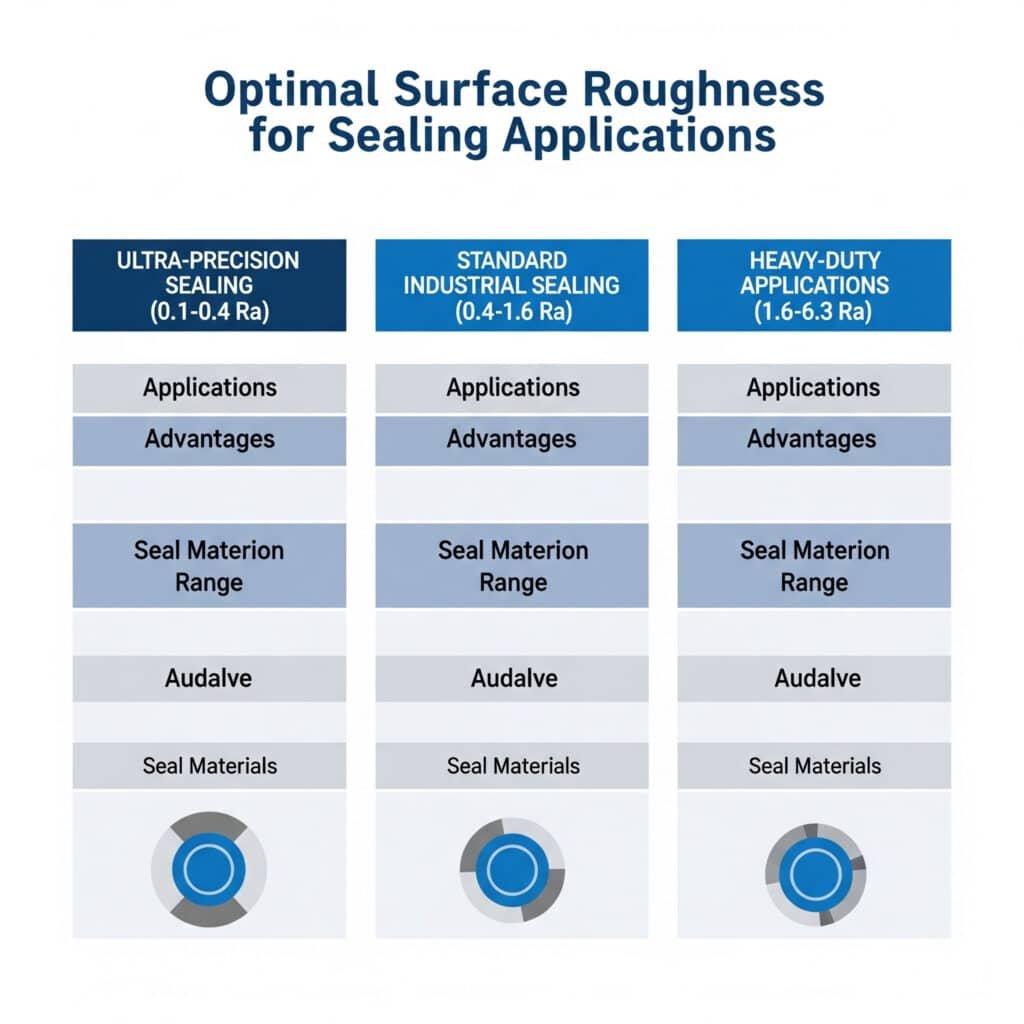

Yüzey pürüzlülüğü4 sızdırmazlık basıncı gereksinimlerini ve sızıntı yolu oluşumunu doğrudan etkiler ve 0,4-1,6 Ra'lık optimum pürüzlülük değerleri sızdırmazlık uygunluğu ile üretim maliyeti arasında en iyi dengeyi sağlar. Çok pürüzsüz yüzeyler, yetersiz mekanik kilitleme nedeniyle sızdırmazlık etkinliğini azaltabilir.

Pürüzlülük-Sızdırmazlık İlişkisi

Yüzey Pürüzlülüğü Ölçümü

- Ra (Ortalama pürüzlülük): En yaygın spesifikasyon

- Rz (Tepe noktasından vadiye yükseklik): Derin çizikler için kritik

- Rmax (Maksimum pik yüksekliği): Basınç gereksinimlerini belirler

- Rulman oranı: Temas halindeki yüzey yüzdesi

Uygulamaya Göre Optimum Pürüzlülük Aralıkları

Ultra Hassas Sızdırmazlık (0,1-0,4 Ra)

- Uygulamalar: Hidrolik sistemler, hassas aletler

- Avantajlar: Düşük sızdırmazlık basıncı gereksinimleri

- Dezavantajlar: Pahalı işleme, sınırlı mekanik anahtarlama

- Conta malzemeleri: Sert bileşikler (Shore A 80-90)

Standart Endüstriyel Sızdırmazlık (0,4-1,6 Ra)

- Uygulamalar: Çoğu kablo rakoru kurulumu

- Avantajlar: İyi uygunluk/maliyet dengesi

- Dezavantajlar: Orta düzeyde basınç gereksinimleri

- Conta malzemeleri: Orta bileşikler (Shore A 60-80)

Ağır Hizmet Uygulamaları (1,6-6,3 Ra)

- Uygulamalar: Büyük rakorlar, döküm muhafazalar

- Avantajlar: Mükemmel mekanik anahtarlama

- Dezavantajlar: Yüksek sızdırmazlık basıncı gerekli

- Conta malzemeleri: Yumuşak bileşikler (Shore A 40-70)

Mikroskobik Conta-Yüzey Etkileşimi

Valley Dolum Mekaniği

Bir conta pürüzlü bir yüzeye temas ettiğinde, malzeme akışı öngörülebilir modelleri takip eder:

- İlk temas: Önce yüksek tepe noktaları sıkıştırılır

- Aşamalı dolum: Malzeme vadilere akar

- Tam sızdırmazlık: Tüm vadiler kritik derinliğe kadar dolduruldu

- Basınç dengesi: Tek tip temas kuruldu

Kritik Vadi Derinliği

- Sığ vadiler (<5 μm): Orta basınç ile kolay doldurulur

- Orta vadiler (5-25 μm): Optimum malzeme seçimi gerektirir

- Derin vadiler (>25 μm): Birden fazla sızdırmazlık elemanı gerektirebilir

Yüzey Yönlülük Etkileri

- Çevresel kaplama: O-ring uygulamaları için ideal

- Eksenel kaplama: Spiral sızıntı yolları oluşturabilir

- Çapraz tarama deseni: Mükemmel sızdırmazlık sağlar

- Rastgele bitiş: İyi genel amaçlı performans

Üretim Süreci Etkisi

İşlemenin Sızdırmazlık Üzerindeki Etkileri

Farklı üretim süreçleri benzersiz mikroskobik imzalar yaratır:

CNC İşleme

- Yüzey kalitesi: Mükemmel tekrarlanabilirlik

- Pürüzlülük kontrolü: Precise Ra başarımı

- Yönlülük: Kontrol edilebilir takım yolu desenleri

- Maliyet: Kritik uygulamalar için daha yüksek ancak haklı

Döküm Prosesleri

- Yüzey değişimi: Daha yüksek pürüzlülük, daha az öngörülebilir

- Gözeneklilik endişeleri: Mikroskobik boşluklar sızıntı yolları oluşturabilir

- Son işlem gereksinimleri: Genellikle ikincil işlemeye ihtiyaç duyar

- Conta seçimi: Daha yumuşak, daha uyumlu malzemeler gerektirir

Kalıplama/Formlama

- Yüzey çoğaltma: Kalıp yüzeyini tam olarak kopyalar

- Tutarlılık: Parçadan parçaya mükemmel homojenlik

- Sınırlamalar: Çekim açıları conta kanalı geometrisini etkiler

- Uygulamalar: Yüksek hacimli üretim avantajları

Gerçek Dünya Yüzey Pürüzlülüğü Vaka Çalışmaları

David'in Hassas Alet Yarışması

Problem: 15% sızıntı oranı gösteren sert NBR contalı 0,1 Ra yüzeyler

Kök neden: Conta ve yüzey arasında yetersiz mekanik kilitleme

Çözüm: Daha yumuşak EPDM bileşiği ile 0,8 Ra finişe geçin

Sonuç: Geliştirilmiş uzun vadeli stabilite ile <1% sızıntı oranı

Hassan'ın Petrokimya Uygulaması

Meydan Okuma: Pürüzlülüğü 6,3 Ra olan dökme alüminyum muhafazalar

Sorun: Standart contalar derin vadileri tamamen dolduramaz

Çözüm: Yumuşak birincil conta artı yedek O-ring ile iki aşamalı sızdırmazlık

Sonuç: 99,5% güvenilirlik ile IP68 derecesine ulaşıldı

En İyi Yüzey Hazırlama Uygulamaları

Temizlik Gereklilikleri

- Yağ Alma: Tüm işleme yağlarını ve kirleticileri temizleyin

- Parçacık giderme: Vadilerdeki aşındırıcı kalıntıları ortadan kaldırın

- Kurutma: Nemin tamamen giderilmesini sağlayın

- Teftiş: Conta montajından önce temizliği doğrulayın

Kalite Kontrol Önlemleri

- Pürüzlülük doğrulaması: Gerçek ve belirtilen Ra değerlerini ölçün

- Görsel inceleme: Çizik, oyuk veya kusur olup olmadığını kontrol edin

- Kontaminasyon testi: Temizlik seviyelerini doğrulayın

- Dokümantasyon: İzlenebilirlik için yüzey durumunu kaydedin

Bepto'da, tüm kablo rakoru birleştirme yüzeylerimiz için yüzey pürüzlülüğü gereksinimlerini belirtir ve ayrıntılı hazırlama talimatları sağlarız. Mikroskobik ayrıntılara gösterilen bu özen, müşterilerimizin kritik uygulamalarda >99% sızdırmazlık başarı oranlarına ulaşmasının nedenidir.

Çevresel Faktörler Mikroskobik Sızdırmazlık Performansını Nasıl Etkiler?

Çevresel koşullar sadece sızdırmazlık malzemelerinin yığın özelliklerini etkilemekle kalmaz, aynı zamanda sızdırmazlık malzemeleri ve yüzeyler arasındaki mikroskobik etkileşimleri de önemli ölçüde değiştirir. Bu etkileri anlamak uzun vadeli güvenilirlik için çok önemlidir.

Sıcaklık, basınç, kimyasallara maruz kalma ve zaman, mikroskobik düzeyde moleküler hareketliliği, yüzey yapışmasını ve malzeme özelliklerini etkileyerek malzeme seçimi ve tasarım parametrelerinde çevresel dengeleme gerektirir. Bu faktörler, uygun şekilde ele alınmazsa sızıntı oranlarını 10-1000 kat artırabilir.

Mikroskobik Sızdırmazlık Üzerinde Sıcaklık Etkileri

Düşük Sıcaklık Etkileri

Moleküler Düzeyde Değişimler:

- Azaltılmış zincir hareketliliği: Polimer zincirleri sertleşir

- Artan cam geçiş etkileri: Malzeme camsı hale gelir

- Yüzey uygunluk kaybı: Vadileri doldurma kabiliyetinde azalma

- Termal daralma: Conta arayüzlerinde boşluklar oluşturur

Kritik Sıcaklık Eşikleri:

- NBR: Sızdırmazlık etkinliği -20°C'nin altına düşer

- EPDM: 40°C'ye kadar performansını korur

- FKM: Dinamik sızdırmazlık için -15°C ile sınırlıdır

- VMQ: Etkili sızdırmazlık -60°C'ye kadar korunur

Mikroskobik Telafi Stratejileri:

- Daha yumuşak bileşikler: Düşük durometre esnekliği korur

- Artırılmış sıkıştırma: 25-50% daha yüksek sıkma oranları

- Yüzey bitirme optimizasyonu: Daha pürüzsüz yüzeyler (0,2-0,4 Ra)

- Ön yükleme mekanizmaları: Yay yüklü conta tutma

Yüksek Sıcaklık Etkileri

Moleküler Bozunma Süreçleri:

- Çapraz bağlantı dökümü: Azaltılmış elastik özellikler

- Zincir kırılması: Kalıcı deformasyon artar

- Oksidasyon reaksiyonları: Yüzey sertleşmesi meydana gelir

- Uçucu kayıp: Plastikleştiriciler buharlaşır, contalar büzüşür

Performans Bozulma Zaman Çizelgesi:

- 0-1000 saat: Minimal özellik değişiklikleri

- 1000-5000 saat: Gözle görülür sıkıştırma seti artışı

- 5000-10000 saat: Önemli sızdırmazlık basınç kaybı

- >10000 saat: Değiştirme genellikle gereklidir

İzlanda'daki bir jeotermal tesisten Sarah deneyimlerini paylaştı: "Kablo rakorlarımızın titreşim nedeniyle arızalandığını düşünüyorduk, ancak mikroskobik analiz EPDM contaların 180°C'de moleküler esnekliğini kaybettiğini ve göremediğimiz mikro boşluklar oluşturduğunu gösterdi."

Conta Arayüzleri Üzerindeki Basınç Etkileri

Yüksek Basınç Uygulamaları

Mikroskobik Olaylar:

- Geliştirilmiş uygunluk: Artan yüzey temas alanı

- Malzeme akışı: Ekstrüzyonu boşluklara sızdırmaz hale getirin

- Stres konsantrasyonu: Lokalize yüksek basınç noktaları

- Kalıcı deformasyon: Sıkıştırma seti ivmesi

Basınç Optimizasyon Kılavuzları:

- 5-15 MPa: Optimum sızdırmazlık basınç aralığı

- 15-30 MPa: Uygun oluk tasarımı ile kabul edilebilir

- >30 MPa: Conta hasarı ve ekstrüzyon riski

- Yedek halkalar: 20 MPa basıncın üzerinde gereklidir

Vakum Uygulamaları

Benzersiz Zorluklar:

- Gaz çıkışı: Uçucu bileşikler kirlilik yaratır

- Yüzey yapışması: Geliştirilmiş moleküler temas gerekli

- Permeasyon: Gaz molekülleri conta malzemesinden geçer

- Sıkıştırma gereksinimleri: Daha yüksek sıkıştırma oranları gerekli

Kimyasal Ortam Mikroskobik Etkiler

Şişme ve Büzülme

Moleküler Mekanizmalar:

- Solvent emilimi: Polimer zincirleri ayrılır, contalar şişer

- Plastikleştirici ekstraksiyonu: Malzeme büzülür ve sertleşir

- Kimyasal reaksiyon: Çapraz bağlar kopar veya oluşur

- Yüzey bozulması: Mikroskobik çatlama gelişir

Uyumluluk Değerlendirme Yöntemleri:

- Hacim şişme testi: ASTM D471 standart protokolü

- Sıkıştırma seti değerlendirmesi: Uzun süreli deformasyon ölçümü

- Yüzey analizi: Bozulma için mikroskobik inceleme

- Permeasyon testi: Moleküler bulaşma oranları

Agresif Kimyasal Etkiler

Florlu Bileşikler:

- Moleküler saldırı: Polimer omurga bağlarını kırar

- Yüzey aşındırma: Mikroskobik sızıntı yolları oluşturun

- Hızlı bozulma: Saatler veya günler içinde başarısızlık

- Malzeme seçimi: Sadece FKM yeterli direnci sağlar

Oksitleyici Maddeler:

- Serbest radikal oluşumu: Hızlandırılmış yaşlanma reaksiyonları

- Çapraz bağlantı değişiklikleri: Mekanik özellikleri değiştirir

- Yüzey sertleştirme: Azaltılmış uygunluk kapasitesi

- Antioksidan tükenmesi: Aşamalı performans kaybı

Zamana Bağlı Mikroskobik Değişimler

Sıkıştırma Seti Geliştirme

Moleküler Gevşeme Süreci:

- İlk deformasyon: Elastik tepki baskındır

- Stres rahatlatma: Polimer zincirleri yeniden düzenlenir

- Kalıcı set: Geri döndürülemez moleküler değişiklikler

- Sızdırmazlık kaybı: Zaman içinde azalan temas basıncı

Tahmine Dayalı Modelleme:

- Arrhenius denklemleri5: Sıcaklık hızlandırma faktörleri

- Williams-Landel-Ferry: Zaman-sıcaklık süperpozisyonu

- Güç yasası ilişkileri: Stres-zaman korelasyonları

- Hizmet ömrü tahmini: Kabul edilebilir performans limitlerine göre

Çevresel Stres Çatlaması

Mikroskobik Çatlak Başlangıcı:

- Stres konsantrasyonu: Yüzey kusurlarında

- Çevresel saldırı: Bağların kimyasal olarak zayıflaması

- Çatlak yayılımı: Aşamalı arıza gelişimi

- Katastrofik arıza: Ani sızdırmazlık kaybı

Marcus bu olguyu, dış mekan kablo rakorları tam 18 ay sonra arızalanmaya başladığında keşfetti. Mikroskobik analiz, NBR contalarda ozonun neden olduğu ve arıza meydana gelene kadar görünmeyen çatlamaları ortaya çıkardı. EPDM'ye geçiş sorunu tamamen ortadan kaldırdı.

Çevresel Tazminat Stratejileri

Malzeme Seçim Matrisi

| Çevre | Birincil Seçim | İkincil Seçenek | Kaçının |

|---|---|---|---|

| Yüksek Sıcaklık | FKM | EPDM | NBR |

| Düşük Sıcaklık | VMQ | EPDM | FKM |

| Kimyasal Servis | FKM | EPDM | NBR |

| Açık Alan/Ozon | EPDM | VMQ | NBR |

| Yüksek Basınç | NBR | FKM | VMQ |

| Vakum Hizmeti | FKM | EPDM | NBR |

Tasarım Değişiklikleri

- Yiv geometrisi: Çevre koşulları için optimize edin

- Sıkıştırma oranları: Sıcaklık etkileri için ayarlayın

- Yüzey kaplamaları: Malzeme özellik değişikliklerini telafi edin

- Yedekleme sistemleri: Kritik uygulamalar için yedek sızdırmazlık

Hangi Gelişmiş Teknolojiler Mikroskobik Sızdırmazlığı Geliştirir?

Modern sızdırmazlık teknolojisi, geleneksel O-ring ve contaların çok ötesine geçmektedir. Gelişmiş malzemeler ve üretim teknikleri mikroskobik sızdırmazlık performansında devrim yaratmaktadır.

Nanoteknoloji, yüzey işlemleri ve gelişmiş polimer kimyası, sızdırmazlık yüzeyi arayüzlerinin moleküler düzeyde mühendisliği yoluyla geleneksel yaklaşımlara göre 10-100 kat sızdırmazlık performansı iyileştirmeleri sağlar. Bu teknolojiler kritik uygulamalarda ana akım haline gelmektedir.

Nanoteknoloji Uygulamaları

Nanopartikül Takviyesi

Karbon Nanotüp Entegrasyonu:

- Moleküler yapı: Tek duvarlı ve çok duvarlı tüpler

- Mülk geliştirme: 100 kat güç artışı mümkün

- Termal iletkenlik: Geliştirilmiş ısı dağılımı

- Elektriksel özellikler: EMC uygulamaları için kontrollü iletkenlik

Grafen Birleşimi:

- İki boyutlu yapı: Güç ile üstün incelik

- Bariyer özellikleri: Gaz moleküllerine karşı geçirimsiz

- Esneklik bakımı: Esneklikten ödün vermez

- Kimyasal inertlik: Geliştirilmiş kimyasal direnç

Nano-Yüzey Modifikasyonları

Plazma Tedavisi:

- Yüzey aktivasyonu: Yapışma enerjisini artırır

- Moleküler bağlar: Kimyasal bağlantı noktaları oluşturur

- Kontrollü pürüzlülük: Nanometre ölçeğinde doku optimizasyonu

- Kontaminasyon giderme: Moleküler düzeyde temizlik

Kendiliğinden Birleşen Tek Katmanlar (SAM'ler):

- Moleküler organizasyon: Sıralı yüzey yapıları

- Kişiye özel özellikler: Hidrofobik/hidrofilik kontrol

- Kimyasal işlevsellik: Spesifik moleküler etkileşimler

- Kalınlık kontrolü: Angstrom düzeyinde hassasiyet

İleri Polimer Kimyası

Şekil Hafızalı Polimerler

Moleküler Mekanizma:

- Geçici şekil: Kurulum sırasında deforme olmuş durum

- Tetikleyici aktivasyonu: Sıcaklık veya kimyasal uyaran

- Şekil kurtarma: Optimize edilmiş sızdırmazlık geometrisine geri döner

- Geliştirilmiş temas: Otomatik basınç ayarı

Kablo Rakorlarında Uygulamalar:

- Kurulum kolaylığı: Yerleştirme için sıkıştırın, sızdırmazlık için genişletin

- Kendi kendini iyileştirme: Termal döngüden sonra otomatik boşluk kapatma

- Uyarlanabilir sızdırmazlık: Çevresel değişikliklere tepki verir

- Bakım azaltma: Kendi kendini optimize eden performans

Sıvı Kristal Elastomerler

Benzersiz Özellikler:

- Moleküler yönelim: Hizalanmış polimer zincirleri

- Anizotropik davranış: Yöne bağlı özellikler

- Uyaran yanıtı: Sıcaklık/elektrik alan ile değişimler

- Tersine çevrilebilir deformasyon: Kontrollü şekil değişiklikleri

Sızdırmazlık Avantajları:

- Yönlü sızdırmazlık: Belirli sızıntı yolları için optimize edilmiştir

- Aktif ayarlama: Gerçek zamanlı sızdırmazlık basınç kontrolü

- Çevresel adaptasyon: Otomatik özellik optimizasyonu

- Uzatılmış hizmet ömrü: Azaltılmış bozunma mekanizmaları

Akıllı Sızdırmazlık Sistemleri

Gömülü Sensörler

Mikroskobik İzleme:

- Basınç sensörleri: Gerçek zamanlı temas basıncı ölçümü

- Sıcaklık izleme: Yerel termal durum takibi

- Kimyasal algılama: Bozunma ürünü tanımlama

- Gerilme ölçümü: Conta deformasyon ölçümü

Veri Entegrasyonu:

- Kablosuz iletim: Uzaktan izleme özelliği

- Tahmine dayalı analitik: Arıza tahmin algoritmaları

- Bakım planlaması: Optimize edilmiş değiştirme zamanlaması

- Performans optimizasyonu: Gerçek zamanlı parametre ayarı

Kendi Kendini İyileştiren Malzemeler

Moleküler Onarım Mekanizmaları:

- Mikrokapsül sistemleri: Hasar üzerine iyileştirici madde salınımı

- Tersine çevrilebilir yapıştırma: Yeniden şekillenen geçici çapraz bağlar

- Şekil hafızası geri kazanımı: Otomatik çatlak kapatma

- Katalitik onarım: Kimyasal reaksiyonlar özellikleri geri kazandırır

Sızdırmazlıkta Uygulama:

- Mikro çatlak iyileşmesi: Sızıntı yolu gelişimini önler

- Uzatılmış hizmet ömrü: 2-5x geleneksel conta ömrü

- Azaltılmış bakım: Kendi kendini onarma yetenekleri

- Geliştirilmiş güvenilirlik: Otomatik performans restorasyonu

Yüzey Mühendisliği Teknolojileri

Atomik Katman Biriktirme (ALD)

Süreç Kabiliyetleri:

- Atomik hassasiyet: Tek katmanlı kalınlık kontrolü

- Konformal kaplama: Karmaşık geometrilerde tek tip kapsama

- Kimyasal terzilik: Spesifik moleküler işlevsellik

- Kusursuz filmler: İğne deliği içermeyen bariyer katmanları

Sızdırmazlık Uygulamaları:

- Bariyer geliştirme: Moleküler düzeyde geçirimsizlik

- Kimyasal koruma: İnert yüzey katmanları

- Yapışma teşviki: Optimize edilmiş conta-yüzey yapıştırma

- Aşınma direnci: Daha uzun yüzey dayanıklılığı

Lazer Yüzey Dokulandırma

Mikroskobik Desen Oluşturma:

- Kontrollü pürüzlülük: Hassas vadi ve tepe boyutları

- Desen optimizasyonu: Özel conta tipleri için tasarlanmıştır

- Yağlama cepleri: Mikroskobik sıvı rezervuarları

- Yön özellikleri: Anizotropik sızdırmazlık özellikleri

Performans Avantajları:

- Azaltılmış sürtünme: Daha düşük kurulum kuvvetleri

- Geliştirilmiş elde tutma: Mekanik salmastra kilitleme

- Geliştirilmiş uygunluk: Optimize edilmiş temas basıncı dağılımı

- Uzatılmış ömür: Azaltılmış aşınma ve bozulma

Gerçek Dünyada İleri Teknoloji Uygulaması

Hassan'ın Ekstrem Çevre Mücadelesi

Uygulama: 200°C'de, 50 bar basınçta ekşi gaz işleme

Geleneksel yaklaşım: Aylık conta değişimleri, 15% arıza oranı

Gelişmiş çözüm:

- Grafen takviyeli FKM contalar

- Plazma ile işlenmiş birleşme yüzeyleri

- Gömülü basınç izleme

Sonuçlar: 18 aylık servis aralıkları, <1% arıza oranı

David'in Hassas Uygulaması

Gereksinim: Analitik cihazlar için helyum geçirmez sızdırmazlık

Meydan Okuma: Geleneksel contalar moleküler düzeyde sızıntıya izin verdi

İnovasyon:

- Sızdırmazlık yüzeylerinde ALD bariyer kaplamaları

- Nano dokulu birleşme yüzeyleri

- Kendiliğinden iyileşen polimer matris

Başarı: Sızdırmazlıkta 100 kat iyileşme

Geleceğin Teknoloji Trendleri

Biyomimetik Sızdırmazlık

Doğadan Esinlenen Tasarımlar:

- Gecko yapışması: Van der Waals kuvveti kullanımı

- Midye proteinleri: Sualtı yapışma mekanizmaları

- Bitki kütikülleri: Çok katmanlı bariyer sistemleri

- Böcek eklemleri: Esnek, dayanıklı sızdırmazlık arayüzleri

Yapay Zeka Entegrasyonu

Akıllı Mühür Sistemleri:

- Makine öğrenimi: Arıza tahmini için örüntü tanıma

- Uyarlanabilir kontrol: Gerçek zamanlı parametre optimizasyonu

- Kestirimci bakım: Yapay zeka güdümlü değiştirme planlaması

- Performans optimizasyonu: Sürekli iyileştirme algoritmaları

Bepto Connector olarak, bu gelişmiş teknolojileri yeni nesil kablo rakoru tasarımlarımıza aktif olarak dahil ediyoruz. Geleneksel sızdırmazlık ilkeleri önemini korurken, bu yenilikler sadece birkaç yıl önce imkansız görünen performans seviyelerini mümkün kılıyor. 🚀

Sonuç

Sızdırmazlığı mikroskobik düzeyde anlamak, kablo rakoru montajını tahminden hassas mühendisliğe dönüştürür. Moleküler etkileşimler, yüzey uygunluğu ve çevresel etkilerin görünmez dünyası, kurulumlarınızın başarılı veya başarısız olmasını belirler - çoğu zaman çok geç olana kadar belirgin olmayan şekillerde.

Mikroskobik yolculuğumuzdan elde ettiğimiz temel bilgiler: yüzey pürüzlülüğü sadece bir spesifikasyon numarası değildir, malzeme seçimi performansı moleküler düzeyde etkiler, çevresel faktörler görünmez bozulma süreçleri yaratır ve gelişmiş teknolojiler sızdırmazlık performansında nelerin mümkün olduğu konusunda devrim yaratmaktadır.

İster David'in hassasiyet gereksinimleri, ister Hassan'ın zorlu ortamları veya Marcus'un güvenilirlik zorluklarıyla uğraşıyor olun, prensipler aynı kalır - mikroskobik arayüzü kontrol ederseniz sızdırmazlık performansını da kontrol edersiniz.

Bepto Connector'da bu mikroskobik anlayışı her kablo rakoru tasarımına ve üretim sürecine uyguluyoruz. Moleküler düzeyde sızdırmazlık bilimine olan bağlılığımız, müşterilerimizin diğerlerinin 90%'ye ulaşmak için mücadele ettiği uygulamalarda >99% güvenilirliğe ulaşmasının nedenidir. Fark, göremediğiniz ayrıntılardadır. 😉

SSS

S: Neden bazı kablo rakorları mükemmel monte edilmiş gibi görünmelerine rağmen sızıntı yapıyor?

A: Çıplak gözle görülemeyen mikroskobik sızıntı yolları birincil nedendir. Yüzey pürüzlülüğü, yetersiz conta sıkıştırması veya moleküler düzeydeki boşluklar, montaj görsel olarak mükemmel görünse bile sıvı girişine izin verebilir.

S: Sızdırmazlık hatalarına neden olan boşluklar ne kadar küçüktür?

A: Kritik sızıntı yolları 0.1-1.0 mikrometre kadar küçük olabilir - insan saçının genişliğinden yaklaşık 100 kat daha küçük. Su molekülleri sadece 0,3 nanometredir, bu nedenle mikroskobik kusurlar bile arızalara neden olabilir.

S: Kablo rakoru sızdırmazlığı için en iyi yüzey pürüzlülüğü hangisidir?

A: Çoğu uygulama için optimum yüzey pürüzlülüğü tipik olarak 0,4-1,6 Ra'dır. Çok pürüzsüz (3,2 Ra) aşırı sıkıştırma kuvveti gerektirir ve contalara zarar verebilir.

S: Conta malzememin moleküler düzeyde uyumlu olup olmadığını nasıl bilebilirim?

A: Uyumluluk testleri hacim şişmesi ölçümlerini, sıkıştırma seti değerlendirmesini ve kimyasallara maruz kaldıktan sonra mikroskobik yüzey analizini içermelidir. Basit daldırma testleri moleküler düzeydeki bozulma mekanizmalarını ortaya çıkarmaz.

S: Nanoteknoloji kablo rakoru sızdırmazlık performansını gerçekten artırabilir mi?

A: Evet, önemli ölçüde. Nanopartikül takviyesi sızdırmazlık özelliklerini 10-100 kat artırabilirken, nano yüzey işlemleri yapışma ve bariyer özelliklerini geliştirir. Bu teknolojiler kritik uygulamalarda yaygınlaşmaktadır.

-

Genellikle kauçuk olarak bilinen, viskozite ve esnekliğe sahip bir polimer sınıfı olan elastomerlerin özellikleri hakkında bilgi edinin. ↩

-

Yüzey yapışmasında kritik bir rol oynayan moleküller arasındaki bu özel dipol-dipol çekim türünü keşfedin. ↩

-

Bir polimerin katı halden daha esnek bir hale geçtiği nokta olan camsı geçiş sıcaklığının (Tg) arkasındaki bilimi keşfedin. ↩

-

Bir yüzeyin dokusunu ölçmek ve belirlemek için kullanılan Ra ve Rz gibi temel parametreleri anlayın. ↩

-

Bu formülün, malzemenin yaşlanmasını tahmin etmek için kullanılan sıcaklık ve kimyasal reaksiyonların hızı arasındaki ilişkiyi nasıl tanımladığını öğrenin. ↩