Kablo rakorunuzdaki bu yeşil renk değişikliği sadece kozmetik değildir - tüm elektrik sisteminizi tehdit eden saatli bir bombadır.

Bepto'dan Chuck olarak, korozyonun milyon dolarlık kurulumları yok ettiğini gördüm. Bu görsel kılavuz, kablo rakorlarınızı korozif arızalardan korumak için erken uyarı işaretlerini ve kanıtlanmış çözümleri ortaya koymaktadır.

Dün, Hassan beni açık deniz platformundan aradı - "korozyona dayanıklı" salmastraları sadece 18 ay sonra arızalanmış ve maliyetli bir duruşa neden olmuştu.

İçindekiler

- Kablo rakoru korozyonu farklı aşamalarda gerçekte nasıl görünür?

- Kablo rakoru korozyonunu en çok hangi ortamlar hızlandırır?

- Özel uygulamam için korozyona dayanıklı malzemeleri nasıl seçerim?

- Korozyonu başlamadan durdurmak için en etkili önleme stratejileri nelerdir?

Kablo rakoru korozyonu farklı aşamalarda gerçekte nasıl görünür?

Korozyon bir gecede gerçekleşmez - tanımayı öğrenebileceğiniz öngörülebilir kalıpları takip eder.

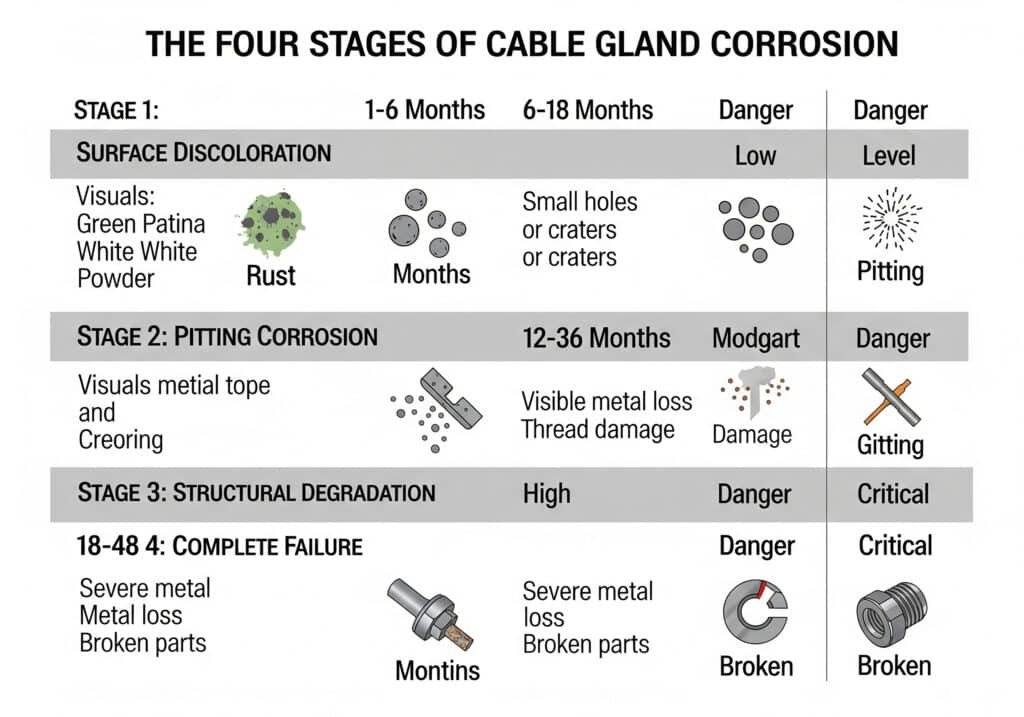

Kablo rakoru korozyonu dört farklı görsel aşamadan geçerek ilerler: yüzeyde renk değişimi, oyuk oluşumu, yapısal bozulma ve tam sızdırmazlık arızası - her biri farklı müdahale stratejileri gerektirir.

Kablo Bezi Korozyon Ölümünün Dört Aşaması

Aşama 1: Yüzey Renk Değişikliği (1-6 Aylar)

- Pirinç rakorlar: Yeşil patina oluşumu (bakır oksidasyonu)

- Çelik rakorlar: Açık kahverengi pas lekeleri

- Alüminyum rakorlar: Beyaz toz birikintileri

- Yapılması gerekenler: Temizleyin ve koruyucu kaplama uygulayın

Aşama 2: Çukur Korozyonu (6-18 Aylar)

- Görsel işaretler: Metal yüzeyde küçük delikler veya kraterler

- Kritik alanlar: Diş geçme noktaları, conta temas yüzeyleri

- Tehlike seviyesi: Orta - IP derecesi tehlikeye girebilir

- Yapılması gerekenler: Derhal değiştirin, temel nedeni araştırın

Lokalize korozyon olarak bilinen bu tehlikeli form Çukur Korozyonu1bir bileşenin yapısal bütünlüğünü hızla tehlikeye atabilir.

Aşama 3: Yapısal Bozulma (12-36. Aylar)

- Görsel işaretler: Görünür metal kaybı, diş hasarı, gevşek bileşenler

- Performans etkisi: Sıkıştırma kuvveti kaybı, conta arızası yakın

- Tehlike seviyesi: Yüksek - elektrik güvenliği risk altında

- Yapılması gerekenler: Acil durum değişimi, sistem denetimi

Evre 4: Tam Başarısızlık (18-48. Aylar)

- Görsel işaretler: Ciddi metal kaybı, kırık bileşenler, görünür boşluklar

- Performans etkisi: Tam sızdırmazlık arızası, nem girişi, potansiyel kısa devreler

- Tehlike seviyesi: Kritik - acil güvenlik tehlikesi

- Yapılması gerekenler: Sistem kapatma, komple değiştirme

Dosyalarımdan Gerçek Dünyadan Korozyon Örnekleri

David'in Felaketi: Satın alma ekibi, tasarruf etmek amacıyla bir kıyı tesisatı için standart pirinç rakorları seçti. 8 ay sonra, her bir rakorda 2. Aşama çukurlaşmayı gösteren fotoğraflar aldım. Tuzlu hava korozyonu normalin ötesinde hızlandırmıştı.

Düzeltme: Onları 316L paslanmaz çelik denizcilik sınıfı rakorlarımızla değiştirdik. Üç yıl sonra hala yeni görünüyorlar.

Korozyon Örüntü Tanıma Tablosu

| Malzeme | Erken İşaretler | Gelişmiş İşaretler | Tipik Kullanım Ömrü |

|---|---|---|---|

| Pirinç | Yeşil patine, iplik renk değişimi | Derin çukurlaşma, diş sıkışması | 2-5 yıl (deniz: 6-18 ay) |

| Karbon Çelik | Kahverengi pas lekeleri | Pullanma, yapısal kayıp | 1-3 yıl (dış mekan) |

| Paslanmaz Çelik 304 | Küçük renk değişikliği | Çatlak korozyonu | 5-15 yıl |

| Paslanmaz Çelik 316L | Minimal değişiklik | Nadir lokalize çukurlaşma | 15-25+ yıl |

Kablo rakoru korozyonunu en çok hangi ortamlar hızlandırır?

Tüm tesisatlar eşit yaratılmamıştır - bazı ortamlar özel dikkat gerektiren korozyon hızlandırıcılardır.

Deniz ortamları, kimyasal işleme tesisleri ve sıcaklık döngüsüne sahip yüksek nemli yerler, özel malzeme seçimi ve koruma stratejileri gerektiren en agresif korozif koşulları oluşturur.

Korozyon Hızlandırma Onur Listesi

#1 Deniz / Açık Deniz Ortamları

- Korozyon faktörleri: Tuz spreyi, yüksek nem, sıcaklık döngüsü

- Hızlanma oranı: Normal korozyon hızının 5-10 katı

- En büyük tehdit: Klorür kaynaklı çukur korozyonu2

- Malzeme gereksinimi: 316L paslanmaz çelik minimum

#2 Kimyasal İşleme Tesisleri

- Korozyon faktörleri: Asit buharları, kimyasal sıçramalar, yüksek sıcaklıklar

- Hızlanma oranı: 3-8x normal hız

- En büyük tehdit: Metal yüzeylere kimyasal saldırı

- Malzeme gereksinimi: Ağır uygulamalar için Hastelloy veya özel alaşımlar

#3 Atıksu Arıtma Tesisleri

- Korozyon faktörleri: Hidrojen sülfür, amonyak, nem

- Hızlanma oranı: Normal hızın 4-6 katı

- En büyük tehdit: Mikrobiyolojik olarak etkilenmiş korozyon (MIC)3

- Malzeme gereksinimi: Uygun havalandırma ile 316L paslanmaz çelik

#4 Gıda İşleme Tesisleri

- Korozyon faktörleri: Temizlik kimyasalları, buhar, sıcaklık döngüsü

- Hızlanma oranı: 2-4x normal hız

- En büyük tehdit: Stres korozyon çatlaması4 temizlik maddelerinden

- Malzeme gereksinimi: 316L paslanmaz çelik, FDA onaylı malzemeler

Hassan'ın Açık Deniz Platformu Dersi

Hassan'ın Basra Körfezi'ndeki platformu korozyona karşı en büyük mücadeleyi temsil ediyor:

- 7/24 tuz spreyi

- 15°C ila 55°C arasında sıcaklık değişimleri

- Yüksek nem (80-95%)

- Kum yüklü rüzgarlar

Orijinal pirinç bezleri 18 ay dayanmıştı. 316L denizcilik sınıfı rakorlarımız? 4 yıl sonra hala performans gösteriyor. İşin sırrı ne? Deniz ortamlarının askeri düzeyde koruma gerektirdiğini anlamak.

Çevresel Korozyon Risk Değerlendirmesi

Yüksek Riskli Ortamlar (Özel malzemeler gereklidir):

- Okyanusa 1 km mesafede

- Kimyasal işleme alanları

- Kanalizasyon arıtma tesisleri

- Endüstriyel yıkama alanları

Orta Riskli Ortamlar (316 paslanmaz önerilir):

- Dış mekan endüstriyel tesisatlar

- Yüksek nemli kapalı alanlar

- Temizlik kimyasallarına maruz kalınan alanlar

Düşük Riskli Ortamlar (Standart malzemeler kabul edilebilir):

- İç mekan kontrol odaları

- Kuru endüstriyel ortamlar

- İklim kontrollü tesisler

Özel uygulamam için korozyona dayanıklı malzemeleri nasıl seçerim?

Malzeme seçimi en pahalı seçeneği seçmekle ilgili değildir - malzemeyi belirli aşındırıcı tehditlerinizle eşleştirmekle ilgilidir.

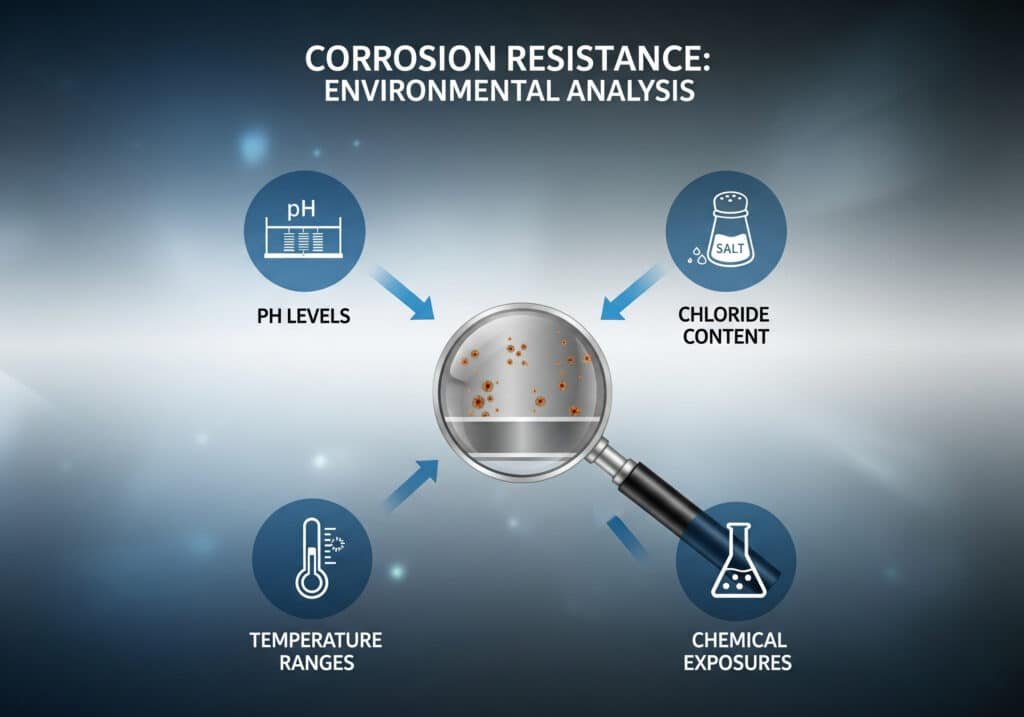

Etkili korozyon direnci, ortamınızın pH seviyelerini, klorür içeriğini, sıcaklık aralıklarını ve kimyasal maruziyetleri analiz ederek tam da bu koşullara karşı direnci kanıtlanmış malzemeleri seçmeyi gerektirir.

Malzeme Seçimi Karar Ağacı

Adım 1: Çevresel Değerlendirme

- Klorür maruziyeti: 1000ppm (yüksek)

- pH aralığı: 8 (alkalin)

- Sıcaklık: 100°C (yüksek)

- Kimyasal maruziyet: Yok, hafif temizlik maddeleri, agresif kimyasallar

Adım 2: Malzeme Eşleştirme Matrisi

| Çevre Tipi | Önerilen Malzeme | Alternatif | Kaçının |

|---|---|---|---|

| Denizcilik/Yüksek Klorür | 316L Paslanmaz Çelik | Dubleks Paslanmaz | Pirinç, Karbon Çelik |

| Kimyasal İşleme | Hastelloy C-276 | 316L Paslanmaz | Diğerleri |

| Gıda İşleme | 316L Paslanmaz (FDA) | 304 Paslanmaz | Pirinç (kurşun içeriği) |

| Genel Endüstriyel | 304 Paslanmaz Çelik | Pirinç (kuru alanlar) | Karbon Çelik |

| Kapalı/Kontrollü | Pirinç veya Naylon | 304 Paslanmaz | Hiçbiri |

Paslanmaz Çelik Kalitelerini Anlama

304 Paslanmaz Çelik (18-8)

- Kompozisyon: 18% krom, 8% nikel

- İçin en iyisi: Genel endüstriyel, düşük klorürlü ortamlar

- Sınırlamalar: Klorür çukurlaşmasına duyarlı

- Maliyet: Temel paslanmaz çelik fiyatlandırması

316L Paslanmaz Çelik (18-10-2)

- Kompozisyon: 18% krom, 10% nikel, 2% molibden

- İçin en iyisi: Denizcilik, kimyasal, yüksek klorürlü ortamlar

- Avantajlar: Üstün çukurlaşma ve çatlak korozyon direnci

- Maliyet: 20-30% 304 üzeri premium

Dubleks Paslanmaz Çelik (2205)

- Kompozisyon: 22% krom, 5% nikel, 3% molibden

- İçin en iyisi: Aşırı denizcilik, yüksek stres uygulamaları

- Avantajlar: 316L'nin iki katı mukavemet, mükemmel korozyon direnci

- Maliyet: 316L üzeri 40-60% premium

David'in Malzeme Seçimi Başarı Hikayesi

David'in Almanya'daki tesisinde pH değeri 2-12 arasında değişen kimyasallar işleniyor. Orijinal pirinç bezleri asit saldırısı nedeniyle aylar içinde arızalandı.

Çözüm Sürecimiz:

- Çevresel analiz: Sülfürik asit buharlarının birincil tehdit olarak tanımlanması

- Malzeme testi: Orta dereceli alanlar için 316L, şiddetli maruziyet için Hastelloy önerilir

- Aşamalı uygulama: 80% lokasyonlarda 316L ile başlandı, kritik alanlarda Hastelloy

- Sonuç: Tam Hastelloy kurulumuna kıyasla 3 yılda sıfır korozyon arızası, 40% maliyet tasarrufu

Özel Başvuru Materyalleri

Aşırı Kimyasal Ortamlar İçin:

- Hastelloy C-276: Üstün kimyasal direnç

- Inconel 625: Yüksek sıcaklık + korozyon direnci

- Monel 400: Deniz suyu ve asit direnci

Özel Uygulamalar İçin:

- Titanyum: Havacılık ve uzay, aşırı denizcilik

- Tantal: Şiddetli asit ortamları

- PTFE astarlı: Metal mukavemeti ile kimyasal uyumluluk

Korozyonu başlamadan durdurmak için en etkili önleme stratejileri nelerdir?

Yenilemeye kıyasla önlemenin maliyeti çok düşüktür - işte yatırımınızı ilk günden itibaren nasıl koruyacağınız.

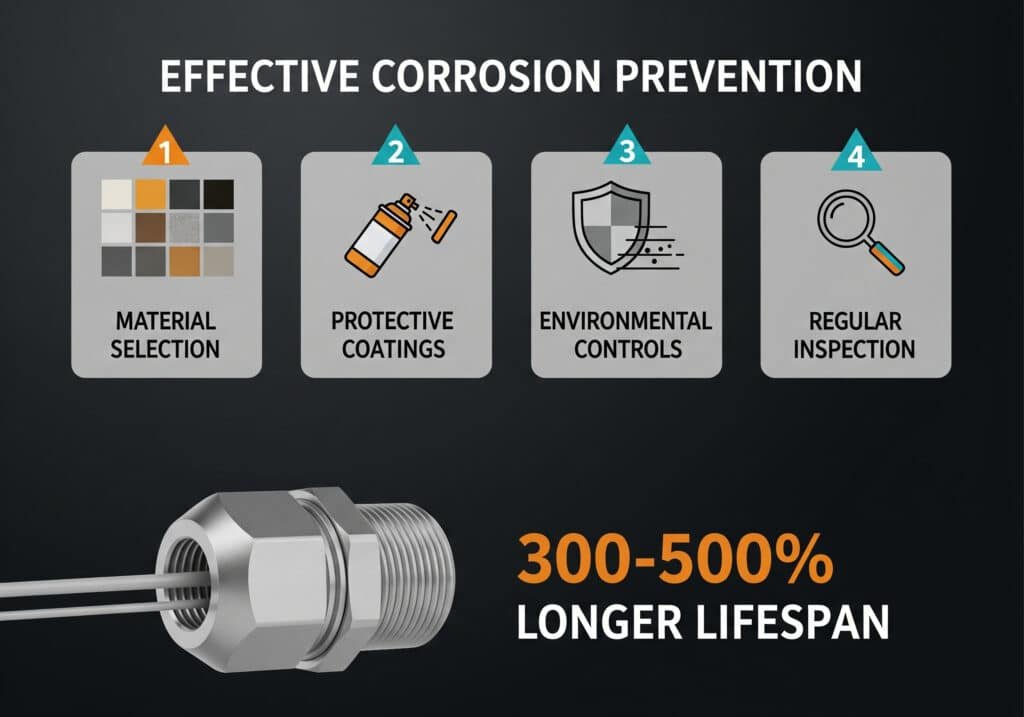

Etkili korozyon önleme, agresif ortamlarda kablo rakoru ömrünü 300-500% kadar uzatmak için uygun malzeme seçimi, koruyucu kaplamalar, çevresel kontroller ve düzenli denetim protokollerini birleştirir.

Beş Katmanlı Savunma Stratejisi

Katman 1: Malzeme Seçimi (Temel)

- Beklediğiniz çevresel şiddetin 2 katı için derecelendirilmiş malzemeler seçin

- Düşünmek galvanik uyumluluk5 çevreleyen metaller ile

- Gelecekteki denetimler için bakım erişilebilirliğini hesaba katın

Katman 2: Koruyucu Kaplamalar (Kalkan)

- Deniz ortamları: Çinko bakımından zengin astar + epoksi son kat

- Kimyasal maruziyet: Kimyasallara dayanıklı floropolimer kaplamalar

- Yüksek sıcaklık: Seramik bazlı termal bariyer kaplamalar

- Uygulama ipucu: Yüzey hazırlığı kaplama başarısının 80%'sidir

Katman 3: Çevresel Kontroller (Bariyer)

- Havalandırma: Nemi ve kimyasal buhar konsantrasyonunu azaltın

- Drenaj: Bezlerin etrafında su birikmesini önler

- Katodik koruma: Yeraltı veya su altı kurulumları için

- Kurutucular: Kapalı alanlardaki nemi kontrol edin

Katman 4: En İyi Kurulum Uygulamaları (Temel)

- Uygun tork: Aşırı sıkma stres yoğunlaşma noktaları oluşturur

- İplik bileşimi: Dişli bağlantılarda denizcilik sınıfı anti-seize kullanın

- Conta seçimi: Kimyasal olarak uyumlu sızdırmazlık malzemeleri seçin

- Kablo hazırlığı: Uygun kablo kılıfı bütünlüğünü sağlayın

Katman 5: Denetim ve Bakım (Erken Uyarı)

- Aylık görsel denetimler: Renk değişikliği, tortu, hasar olup olmadığına bakın

- Yıllık detaylı denetim: Torku, conta bütünlüğünü, kaplama durumunu kontrol edin

- Çevresel izleme: pH, klorür seviyeleri, sıcaklık döngülerini takip edin

- Tahmine dayalı değiştirme: Arızadan önce değiştirin, sonra değil

Hassan'ın Önleme Başarı Hikayesi

İlk korozyon felaketinden sonra Hassan, eksiksiz önleme programımızı uygulamaya koydu:

1. Yıl Yatırımı:

- 316L deniz rakorlarına yükseltildi: $25,000

- Koruyucu kaplama sistemi: $8,000

- Çevresel izleme: $5,000

- Toplam: $38,000

4 Yıl Sonra Sonuçlar:

- Korozyona bağlı sıfır arıza

- Önlenen değiştirme maliyetleri: $150,000+

- 3 acil durum kapatması ortadan kaldırıldı

- ROI: 400%+ yatırım getirisi

Kaplama Seçim Kılavuzu

| Çevre | Astar | Son Kat | Beklenen Ömür |

|---|---|---|---|

| Denizcilik | Çinko bakımından zengin epoksi | Poliüretan | 10-15 yıl |

| Kimyasal | Aside dayanıklı astar | Floropolimer | 8-12 yaş |

| Yüksek Sıcaklık | Seramik astar | Silikon son kat | 5-8 yıl |

| Genel Endüstriyel | Epoksi astar | Akrilik son kat | 7-10 yıl |

Her Müşterime Verdiğim Denetim Kontrol Listesi

Aylık Görsel Denetim (bez başına 5 dakika):

- Yüzey renk değişikliği veya birikintiler

- Görünür korozyon veya çukurlaşma

- Gevşek bileşenler veya donanım

- Kaplama hasarı veya soyulma

- Su birikmesi veya lekelenme

Yıllık Ayrıntılı Denetim (kritik bez başına 30 dakika):

- Kalibre edilmiş aletlerle tork doğrulaması

- Conta bütünlük testi

- İplik durum değerlendirmesi

- Kaplama kalınlığı ölçümü

- Çevresel durum dokümantasyonu

Acil Eylem Gerektiren Kırmızı Bayraklar:

- Gözle görülür çukurlaşma veya metal kaybı

- Yeşil/beyaz korozyon birikintileri

- Gevşek veya hasarlı dişler

- Tehlikeli sızdırmazlık yüzeyleri

- Galvanik korozyon kanıtı

Maliyet-Fayda Analizi: Önleme ve Değiştirme

Önleme Maliyetleri (Bez Başına):

- Malzeme yükseltme: $15-50

- Koruyucu kaplama: $10-25

- En iyi kurulum uygulamaları: $5-15

- Toplam önleme maliyeti: $30-90

Değiştirme Maliyetleri (Arızalı Salgı Bezi Başına):

- Acil durum yedek rakoru: $50-200

- Değiştirme için işçilik: $100-300

- Kesinti maliyetleri: $500-5,000

- Toplam arıza maliyeti: $650-5,500

Matematik: Önleme, 20-50 bezde sadece bir arızayı önlerse kendini amorti eder.

Sonuç

Korozyonu erkenden fark edin, doğru malzemeleri seçin ve önleme stratejileri uygulayın - elektrik sisteminizin güvenilirliği buna bağlıdır.

Kablo Rakoru Korozyonu Hakkında SSS

S: Kablo rakoru korozyonu ne kadar çabuk tehlikeli hale gelebilir?

A: Agresif deniz ortamlarında, pirinç rakorlar 6-12 ay içinde güvenliği tehlikeye atan çukurlar oluşturabilir. Paslanmaz çelik rakorlar tipik olarak aynı koşullarda 15-25 yıl güvenilir hizmet sağlar.

S: Aşınmış kablo rakorlarını onarabilir miyim yoksa değiştirilmeleri mi gerekir?

A: Çukurlaşma veya yapısal korozyon başladığında, değiştirme tek güvenli seçenektir. Onarımlar IP derecesini ve elektrik güvenliğini tehlikeye atar. Erken aşamadaki yüzey korozyonu bazen temizlenebilir ve kaplamalarla korunabilir.

S: Galvanik ve kimyasal korozyon arasındaki fark nedir?

A: Galvanik korozyon, birbirine benzemeyen metaller nem varlığında temas ettiğinde meydana gelir ve bir pil etkisi yaratır. Kimyasal korozyon ise asitler, tuzlar veya diğer agresif maddelerin doğrudan kimyasal saldırısı sonucu oluşur. Her ikisi de farklı önleme stratejileri gerektirir.

S: Naylon kablo rakorları korozyona karşı bağışık mıdır?

A: Naylon rakorlar metaller gibi korozyona uğramaz, ancak UV ışınlarına maruz kalma, kimyasal saldırı veya stres çatlaması nedeniyle bozulabilirler. Metal rakorların hızla bozulacağı kimyasal olarak agresif ortamlar için mükemmeldirler.

S: Ortamımın paslanmaz çelik kablo rakorları gerektirip gerektirmediğini nasıl bilebilirim?

A: Okyanusa 1 km yakınlıktaysanız, kimyasal işleme alanındaysanız veya düzenli kimyasal temizliğe maruz kalıyorsanız, paslanmaz çelik önerilir. Şüpheye düştüğünüzde, 316L paslanmaz çelik için küçük bir prim, korozyon arızalarına karşı mükemmel bir sigorta sağlar.

-

Çukur korozyonunun elektrokimyasal mekanizmasını ve neden metal bozulmasının lokalize ve tehlikeli bir şekli olduğunu anlayın. ↩

-

Klorür iyonlarının paslanmaz çelik üzerindeki pasif koruyucu tabakaya nasıl saldırarak çukurlaşmaya yol açtığını öğrenin. ↩

-

Mikrobiyolojik Etkilenimli Korozyonun (MIC) karmaşık sürecini ve bakterilerin metal çürümesini nasıl hızlandırabileceğini keşfedin. ↩

-

Çekme gerilimi ve korozif ortamın birleşik etkisinin neden olduğu bir arıza mekanizması olan Stres Korozyon Çatlamasına (SCC) yol açan koşulları keşfedin. ↩

-

Farklı metallerin elektrokimyasal potansiyelini anlamak ve galvanik korozyonu önlemek için bir galvanik seri çizelgesini inceleyin. ↩