Giriş

Tüm kablo rakoru yalıtım malzemelerinin eşit yaratıldığını mı düşünüyorsunuz? Yüksek voltajdaki bir elektrik arızası, arıza süresi ve ekipman hasarı olarak milyonlara mal olabilir. Yalıtım malzemelerinin dielektrik dayanımı, yıkıcı bir arızadan önce ne kadar elektriksel gerilime dayanabileceklerini belirler ve bu özelliği güç dağıtımı, endüstriyel otomasyon ve tehlikeli alan uygulamaları için kritik hale getirir.

Dielektrik dayanımı1 Kablo rakoru yalıtım malzemeleri, standart naylon için 15-25 kV/mm'den özel floropolimerler için 40 kV/mm'nin üzerine kadar önemli ölçüde değişir ve malzeme seçimi, elektrik tesisatlarında sistem güvenliğini, voltaj değerlerini ve uzun vadeli güvenilirliği doğrudan etkiler. Bu farklılıkları anlamak, doğru malzeme seçimi ve maliyetli elektrik arızalarından kaçınmak için gereklidir.

Geçen ay, Arizona'daki bir güneş enerjisi çiftliğinde elektrik mühendisi olan Marcus, DC birleştirici kutularında tekrarlanan yalıtım arızaları yaşadıktan sonra bizimle iletişime geçti. Kullandıkları standart naylon kablo rakorları, yüksek DC gerilimlerini ve çölün aşırı sıcaklıklarını kaldıramıyordu. izleme2, karbonlaşma ve nihai sistem kapanmaları. Bu tür bir dielektrik arızası tüm elektrik sistemlerinde kademeli olarak ortaya çıkabilir, bu nedenle tüm yalıtım malzemelerimiz için çeşitli voltaj ve çevre koşullarında kapsamlı test protokolleri geliştirdik.

İçindekiler

- Kablo Rakoru Malzemelerinde Dielektrik Dayanımı Ne Belirler?

- Farklı Polimer Malzemeler Elektrik Performansı Açısından Nasıl Karşılaştırılır?

- Hangi Çevresel Faktörler Zaman İçinde Yalıtım Performansını Etkiler?

- Dielektrik Özellikler Kablo Rakorları için Nasıl Test Edilir ve Sertifikalandırılır?

- Yüksek Dielektrik Dayanımı Gerektiren Kritik Uygulamalar Nelerdir?

- Sonuç

- Kablo Rakoru Dielektrik Dayanımı Hakkında SSS

Kablo Rakoru Malzemelerinde Dielektrik Dayanımı Ne Belirler?

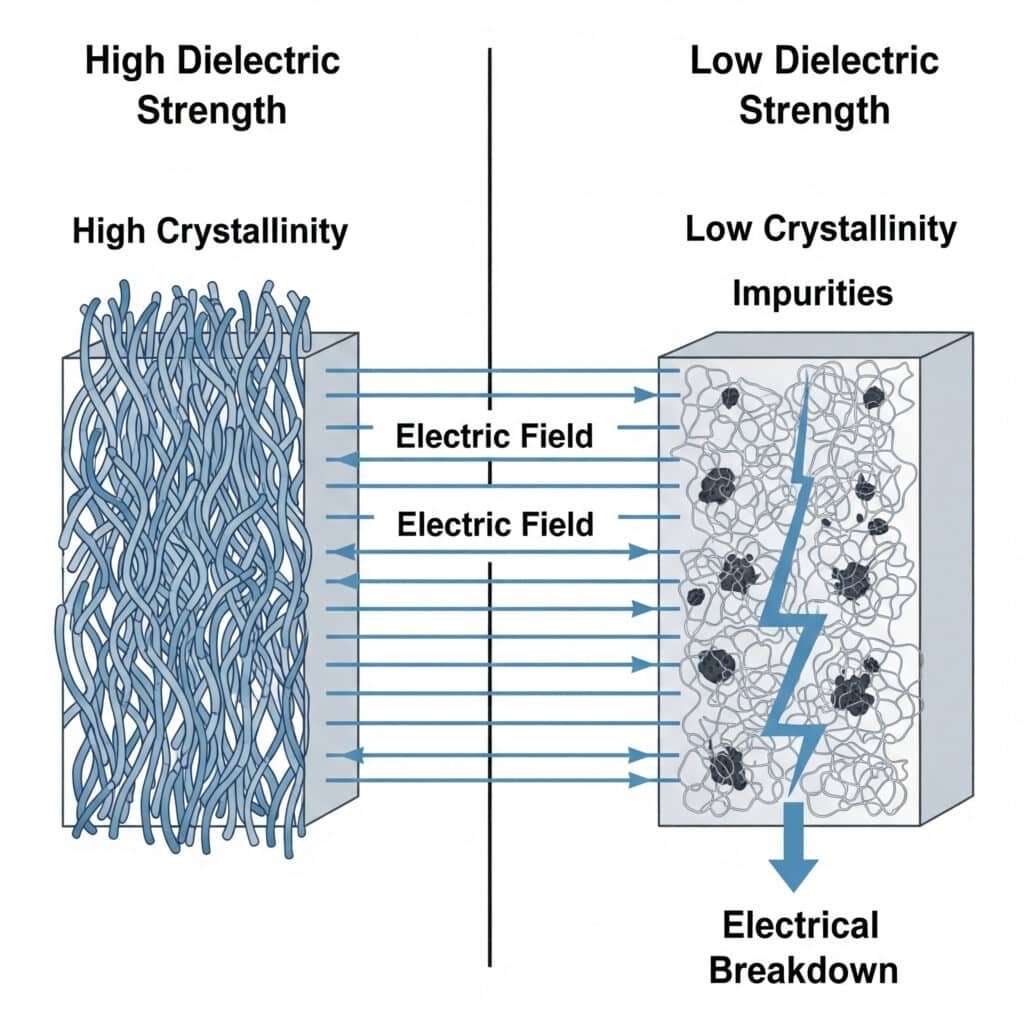

Kablo rakoru malzemelerindeki dielektrik dayanımı moleküler yapı, malzeme saflığı, işleme koşulları, kristallik seviyeleri ve polar grupların varlığı ile belirlenir ve bu faktörler toplu olarak malzemenin yüksek gerilim stresi altında elektriksel bozulmaya direnme kabiliyetini tanımlar.

Dielektrik dayanımın arkasındaki bilim, elektrik alanlarının polimer zincirleriyle nasıl etkileşime girdiğini ve elektronların yalıtkan malzemeler içinde nasıl hareket ettiğini anlamayı içerir.

Moleküler Yapı Etkisi

Polimer Zincir Mimarisi:

Polimer zincirlerinin düzeni dielektrik performansını doğrudan etkiler. Minimum dallanmaya sahip doğrusal zincirler tipik olarak çok dallanmış yapılardan daha iyi yalıtım özellikleri sağlar. Naylon kablo rakorlarımızda maksimum dielektrik dayanımı için optimize edilmiş zincir mimarisine sahip özenle seçilmiş polimer kaliteleri kullanılır.

Kristallik Etkileri:

Polimerlerdeki kristalin bölgeler genellikle amorf bölgelere göre daha yüksek dielektrik dayanımı sergiler. Kristallik derecesi, elektrik performansını optimize etmek için işleme sırasında kontrol edilebilir:

- Yüksek kristallik: Daha iyi dielektrik dayanımı ancak daha az esneklik

- Düşük kristallik: Daha esnek ancak potansiyel olarak daha düşük kırılma gerilimi

- Dengeli kristallik: Kablo rakoru uygulamaları için optimum uzlaşma

Malzeme Saflığı ve İşleme

Safsızlık Kontrolü:

Eser miktardaki iletken safsızlıklar bile dielektrik mukavemetini önemli ölçüde azaltabilir. Üretim sürecimiz şunları içerir:

- Hammadde saflaştırma

- Temiz oda işleme ortamları

- Üretim boyunca kontaminasyon izleme

- Nihai ürün elektrik testi

İşleme Sıcaklığı Etkileri:

Aşırı işleme sıcaklıkları polimer zincirlerini bozarak dielektrik mukavemetini azaltabilir. Malzeme özelliklerini korumak için enjeksiyon kalıplama sırasında hassas sıcaklık kontrolü sağlıyoruz.

Temel Elektriksel Özellikler

Dielektrik performansını belirleyen temel elektriksel özellikler şunlardır:

| Mülkiyet | Performans Üzerindeki Etkisi | Tipik Değerler |

|---|---|---|

| Dielektrik Dayanım | Arıza gerilimi kapasitesi | 15-45 kV/mm |

| Hacim Dirençliliği3 | Kaçak akım direnci | 10¹²-10¹⁶ Ω⋅cm |

| Dielektrik Sabiti | Saha dağılımı | 2.5-4.5 |

| Yayılma Faktörü | Enerji kaybı | 0.001-0.05 |

Kuveyt'teki çeşitli petrokimya tesislerinde elektrik tesisatlarını yöneten Hassan, rutin yüksek gerilim testleri sırasında standart kablo rakorları arızalandığında bu özelliklerin önemini öğrendi. Tesisatlarının en katı elektrik güvenliği standartlarını karşılamasını sağlamak için doğrulanmış dielektrik özelliklere sahip yüksek performanslı malzemeler belirlemek üzere birlikte çalıştık.

Farklı Polimer Malzemeler Elektrik Performansı Açısından Nasıl Karşılaştırılır?

Farklı polimer malzemeler çok farklı elektriksel performans özellikleri sergiler; PTFE gibi floropolimerler en yüksek dielektrik dayanımı (40+ kV/mm) sunarken, bunu özel naylonlar (20-30 kV/mm) takip eder, standart termoplastikler ise formülasyon ve işlemeye bağlı olarak tipik olarak 15-25 kV/mm sağlar.

Yüksek Performanslı Malzemeler

Floropolimerler (PTFE, FEP, PFA):

Bu malzemeler elektrik yalıtımı için altın standardı temsil eder:

- Dielektrik dayanımı: 40-60 kV/mm

- Mükemmel kimyasal direnç

- Geniş sıcaklık aralığı (-200°C ila +260°C)

- Neredeyse sıfır nem emilimi

- Üstün uzun vadeli stabilite

Özel Mühendislik Plastikleri:

Elektrik uygulamaları için tasarlanmış gelişmiş formülasyonlar:

- Modifiye naylonlar: 25-35 kV/mm

- Polifenilen oksit (PPO): 30-40 kV/mm

- Polieterimid (PEI): 25-30 kV/mm

- Elektrik performansı ile birlikte mükemmel mekanik özellikler

Standart Endüstriyel Malzemeler

Naylon 6/6 ve Naylon 12:

En yaygın kablo rakoru malzemelerimiz iyi elektrik performansı sunar:

- Standart kaliteler: 15-20 kV/mm

- Cam dolgulu kaliteler: 18-25 kV/mm

- Alev geciktirici kaliteler: 12-18 kV/mm

- Çoğu uygulama için uygun maliyetli

Polipropilen ve Polietilen:

Belirli uygulamalar için daha düşük maliyetli seçenekler:

- Polipropilen: 20-25 kV/mm

- HDPE: 18-22 kV/mm

- İyi kimyasal direnç

- Sınırlı sıcaklık aralığı

Malzeme Seçim Kriterleri

Gerilim Değeri Gereksinimleri:

- Düşük voltaj (<1kV): Standart naylon yeterli

- Orta gerilim (1-35kV): Geliştirilmiş naylon veya mühendislik plastikleri

- Yüksek gerilim (>35kV): Floropolimerler veya özel bileşikler

Çevresel Hususlar:

- İç mekan uygulamaları: Standart malzemeler genellikle yeterlidir

- Dış mekan uygulamaları: UV-stabilize malzemeler gereklidir

- Kimyasal maruziyet: Floropolimerler tercih edilir

- Yüksek sıcaklık: Isı ile stabilize edilmiş formülasyonlar gereklidir

Performans ve Maliyet Analizi

| Malzeme Kategorisi | Göreceli Maliyet | Dielektrik Dayanım | En İyi Uygulamalar |

|---|---|---|---|

| Standart Naylon | 1x | 15-20 kV/mm | Genel endüstriyel |

| Geliştirilmiş Naylon | 1.5x | 20-30 kV/mm | Orta gerilim |

| Mühendislik Plastikleri | 3-5x | 25-40 kV/mm | Yüksek performans |

| Floropolimerler | 8-15x | 40-60 kV/mm | Kritik uygulamalar |

Arizona'daki güneş enerjisi çiftliğinden Marcus, daha yüksek kaliteli malzemelere yatırım yapmanın aslında toplam sahip olma maliyetini düşürdüğünü keşfetti. İlk malzeme maliyeti 3 kat daha yüksek olsa da, arızaların ve bakımın ortadan kaldırılması, sistemin 25 yıllık ömrü boyunca yapılan yatırımı fazlasıyla haklı çıkardı.

Hangi Çevresel Faktörler Zaman İçinde Yalıtım Performansını Etkiler?

Sıcaklık döngüsü, UV'ye maruz kalma, nem emilimi, kimyasal kirlenme ve mekanik stres gibi çevresel faktörler, malzeme türüne ve maruz kalma koşullarına bağlı olarak dielektrik mukavemetinin potansiyel olarak 20-50% azalmasıyla yalıtım performansını zaman içinde önemli ölçüde düşürür.

Dielektrik Performans Üzerinde Sıcaklık Etkileri

Termal Yaşlanma:

Yüksek sıcaklıklar polimer zincirinin bozulmasını hızlandırır:

- Zincir parçalanması moleküler ağırlığı azaltır

- Oksidasyon iletken yollar oluşturur

- Kristalite değişiklikleri elektriksel özellikleri etkiler

- Termal genleşme mekanik stres yaratır

Sıcaklık Döngüsü Etkisi:

Tekrarlanan ısıtma ve soğutma döngüleri neden olur:

- Diferansiyel genleşme stresi

- Mikro çatlak oluşumu

- Arayüz delaminasyonu

- Hızlandırılmış yaşlanma etkileri

Testlerimiz, dielektrik dayanımının tipik olarak 10°C sıcaklık artışı başına 2-5% azaldığını ve kesin ilişkinin malzeme türüne ve sıcaklıktaki süreye bağlı olduğunu göstermektedir.

Nem ve Nemin Etkileri

Su Emme Mekanizmaları:

Farklı malzemeler neme karşı farklı duyarlılık gösterir:

- Naylon: 2-8% su emilimi (önemli darbe)

- Floropolimerler: <0,01% (minimum etki)

- Mühendislik plastikleri: 0.1-2% (orta derecede darbe)

Nemin Elektriksel Etkisi:

Su emilimi elektriksel özellikleri etkiler:

- Azaltılmış hacim direnci

- Artan dielektrik kayıpları

- Daha düşük arıza gerilimi

- Geliştirilmiş izleme duyarlılığı

UV ve Radyasyona Maruz Kalma

Fotodegradasyon Mekanizmaları:

UV radyasyonu polimer zincirlerini kırar ve oluşturur:

- Hasarı yayan serbest radikaller

- Yalıtımı azaltan karbonil grupları

- Yüzeyde tebeşirlenme ve çatlama

- Bozunmayı gösteren renk değişiklikleri

Etki Azaltma Stratejileri:

- Malzeme formülasyonunda UV stabilizatörleri

- Dış mekan kullanımı için karbon siyahı pigmentasyon

- Uygulanabildiği yerlerde koruyucu kaplamalar

- Düzenli denetim ve değiştirme programları

Kimyasal Çevre Etkisi

Agresif Kimyasal Maruziyet:

Endüstriyel ortamlar genellikle yalıtım malzemelerine saldıran kimyasallar içerir:

- Asitler: Duyarlı polimerlerde hidrolize neden olur

- Bazlar: Ester bağlantılarına saldırın

- Çözücüler: Şişme ve plastikleşmeye neden olur

- Yağlar: Elektriksel özelliklere nüfuz eder ve azaltır

Malzeme Uyumluluk Değerlendirmesi:

Tüm malzemelerimiz için kapsamlı kimyasal uyumluluk veritabanları tutarak müşterilerimizin belirli ortamlar için uygun kaliteleri seçmelerine yardımcı oluyoruz.

Uzun Vadeli Performans Tahmini

Hızlandırılmış Yaşlandırma Testi:

Uzun vadeli performansı tahmin etmek için standartlaştırılmış test yöntemleri kullanıyoruz:

- ASTM D3045 uyarınca termal yaşlandırma

- ASTM G154 uyarınca UV'ye maruz kalma

- ASTM D2565'e göre nem testi

- Gerçekçi koşullar için kombine stres testi

Hizmet Ömrü Tahmini:

Testlerimize dayanarak, tipik hizmet ömrü beklentileri şunlardır:

- Standart naylon: 10-15 yıl (iç mekan), 5-8 yıl (dış mekan)

- Geliştirilmiş naylon: 15-20 yıl (iç mekan), 8-12 yıl (dış mekan)

- Mühendislik plastikleri: 20-25 yıl (iç mekan), 12-18 yıl (dış mekan)

- Floropolimerler: Çoğu ortamda 25+ yıl

Dielektrik Özellikler Kablo Rakorları için Nasıl Test Edilir ve Sertifikalandırılır?

Kablo rakorlarının dielektrik özellikleri, aşağıdakileri içeren standartlaştırılmış yöntemler kullanılarak test edilir ASTM D1494 dielektrik dayanımı için IEC 60695, izleme direnci için IEC 60695 ve elektrik performansı için UL 746A standartlarına uygundur ve güvenilir performans sağlamak için çeşitli sıcaklıklarda, nem seviyelerinde ve gerilim stres koşullarında test edilmiştir.

Standart Test Yöntemleri

ASTM D149 - Dielektrik Kırılma Gerilimi:

Bu temel test, elektriksel bozulmanın meydana geldiği voltajı ölçer:

- Kısa süreli testler: Arızaya kadar hızlı voltaj artışı

- Adım adım testler: Kademeli voltaj artışları

- Yavaş yükselme hızı testleri: Her voltaj seviyesinde daha uzun süre

- Malzeme karşılaştırması için sonuçlar kV/mm cinsinden raporlanmıştır

IEC 60112 - Karşılaştırmalı İzleme Endeksi (CTI):

Islak koşullar altında izlemeye karşı direnci ölçer:

- Yüzeye uygulanan elektrolit çözeltisi

- Elektrotlar arasında uygulanan elektriksel gerilim

- İzleme arızasına kadar geçen süre kaydedildi

- Dış mekan ve nemli uygulamalar için kritik

UL 746A - Elektrik Performansı:

Aşağıdakileri içeren kapsamlı değerlendirme:

- Çeşitli sıcaklıklarda dielektrik dayanımı

- Ark direnci ölçümleri

- Yüksek akım ark ateşleme testi

- Uzun süreli elektriksel yaşlandırma çalışmaları

Bepto'daki Test Yeteneklerimiz

Şirket İçi Test Laboratuvarı:

Kapsamlı elektrik test ekipmanlarına yatırım yaptık:

- 100kV'a kadar yüksek voltajlı AC/DC test setleri

- Çevre odaları (-40°C ila +200°C, 95% RH)

- İzleme ve erozyon test ekipmanları

- Otomatik veri toplama sistemleri

Kalite Kontrol Testi:

Her üretim partisi bir testten geçer:

- Dielektrik dayanım doğrulaması

- Hacim özdirenç ölçümü

- Karşılaştırmalı izleme endeksi testi

- Kusurlar için görsel inceleme

Sertifikasyon Gereklilikleri

Uluslararası Standartlara Uygunluk:

Kablo rakorlarımız çeşitli uluslararası elektrik standartlarını karşılamaktadır:

- IEC 62444: Elektrik tesisatları için kablo rakorları

- UL 514B: Boru, tüp ve kablo bağlantı parçaları

- CSA C22.2 No. 18: Çıkış kutuları, bağlantı parçaları ve kapaklar

- ATEX/IECEx: Patlamaya dayanıklı elektrikli ekipman

Test Belgeleri:

Aşağıdakileri içeren kapsamlı test raporları sunuyoruz:

- Elektriksel özelliklere sahip malzeme sertifikaları

- Üretim lotu test sonuçları

- Uzun süreli yaşlanma çalışması verileri

- Uygulamaya özel performans doğrulaması

Çevresel Test Protokolleri

Kombine Stres Testi:

Gerçek dünya koşulları aynı anda birden fazla stres içerir:

- Sıcaklık + nem + elektriksel stres

- UV maruziyeti + termal döngü + voltaj

- Kimyasal maruziyet + mekanik stres + elektriksel alan

- Titreşim + sıcaklık + yüksek gerilim

Hızlandırılmış Ömür Testi:

Uzun vadeli performansı tahmin etmek için yüksek stres koşullarını kullanıyoruz:

- Sıcaklık etkileri için Arrhenius modellemesi

- Peck'in nem hızlandırma modeli

- Çoklu stres faktörleri için Eyring modeli

- Güven aralıkları için istatistiksel analiz

Hassan'ın tesisleri, elektrik arızalarını içeren birkaç endüstri olayının ardından artık tüm kablo rakorları için kapsamlı elektrik testi belgeleri talep ediyor. Ayrıntılı test raporlarımız ve sertifika paketlerimiz, sıkı güvenlik gereksinimlerini karşılarken tedarik ekibinin bilinçli kararlar almasına yardımcı oldu.

Yüksek Dielektrik Dayanımı Gerektiren Kritik Uygulamalar Nelerdir?

Yüksek dielektrik dayanımlı kablo rakorları gerektiren kritik uygulamalar arasında elektrik üretim ve dağıtım sistemleri, yenilenebilir enerji kurulumları, endüstriyel motor kontrol merkezleri, tehlikeli alan elektrikli ekipmanları ve elektrik arızalarının yıkıcı arızalara, güvenlik tehlikelerine ve pahalı arıza sürelerine neden olabileceği yüksek voltajlı test tesisleri yer alır.

Elektrik Üretimi ve Dağıtımı

Elektrik Trafo Merkezleri:

Yüksek gerilim anahtarlama ekipmanı olağanüstü yalıtım gerektirir:

- Gerilim seviyeleri: 4.16kV ila 765kV

- Dielektrik dayanım gereksinimleri: >30 kV/mm'den fazla

- Çevresel zorluklar: Açık havada maruz kalma, kirlenme

- Güvenlik kritikliği: Arıza binlerce müşteriyi etkileyebilir

Enerji Santrali Uygulamaları:

Jeneratör ve trafo bağlantıları güvenilir yalıtım gerektirir:

- Yüksek elektriksel stres konsantrasyonları

- Yüksek çalışma sıcaklıkları

- Soğutma sistemlerinden kaynaklanan kimyasal maruziyet

- Titreşim ve mekanik stres

Yenilenebilir Enerji Sistemleri

Rüzgar Türbini Kurulumları:

Kablo rakoru yalıtımı için benzersiz zorluklar:

- Düşük hava yoğunluğu ile yüksek irtifa

- Aşırı sıcaklık değişimleri

- Sürekli titreşim ve hareket

- Yıldırım çarpmasına maruz kalma

- Bakım için zor erişim

Marcus'un güneş enerjisi çiftliği deneyimi, DC sistemlerinin kendine özgü zorluklarının altını çizdi:

- DC stresi nedeniyle daha yüksek arıza riski

- İzleme ve karbonizasyon sorunları

- Güneş ısıtmasından kaynaklanan sıcaklık döngüsü

- Çöl ortamlarında UV bozunması

Güneş Fotovoltaik Sistemleri:

DC elektrik sistemleri benzersiz yalıtım zorlukları sunar:

- DC gerilim stresi AC'den farklıdır

- Daha yüksek izleme hatası riski

- Dış mekan kurulumlarında aşırı sıcaklıklar

- 25+ yıl hizmet ömrü gereksinimleri

Endüstriyel Motor Kontrolü

Değişken Frekanslı Sürücü (VFD)5 Uygulamalar:

Yüksek frekanslı anahtarlama elektriksel stres yaratır:

- PWM anahtarlamasından kaynaklanan gerilim yükselmeleri

- Yalıtım üzerinde yüksek dv/dt gerilimi

- Elektromanyetik parazit endişeleri

- Harmonik bozulma etkileri

Yüksek Voltajlı Motor Bağlantıları:

Orta gerilim motorları özel yalıtım gerektirir:

- 2.3kV ila 13.8kV çalışma gerilimleri

- Anahtarlama işlemlerinden kaynaklanan aşırı gerilim

- Kısmi deşarj hususları

- Korona başlangıç gerilim sınırları

Tehlikeli Alan Tesisleri

Patlamaya Dayanıklı Gereksinimler:

Tehlikeli alanlarda elektrik güvenliği olağanüstü yalıtım gerektirir:

- Alev yolu bütünlüğü bakımı

- Ark muhafaza yetenekleri

- Yüzey sıcaklığı sınırlamaları

- Zorlu ortamlarda uzun süreli güvenilirlik

Kimyasal İşleme Tesisleri:

Aşındırıcı ortamlar yalıtım malzemelerini zorlar:

- Kimyasal uyumluluk gereksinimleri

- Aşırı sıcaklık ve basınç

- Güvenlik sistemi kritikliği

- Mevzuata uygunluk talepleri

Test ve Ölçüm Tesisleri

Yüksek Gerilim Test Laboratuvarları:

Araştırma ve test tesisleri üstün performans gerektirir:

- 1MV'u aşan gerilim seviyeleri

- Hassas ölçüm gereksinimleri

- Personel ve ekipman güvenliği

- Kontaminasyon kontrol ihtiyaçları

Elektrikli Ekipman İmalatı:

Üretim testleri güvenilir yalıtım gerektirir:

- Tekrarlayan yüksek voltaj testi

- Tutarlı performans gereksinimleri

- Otomatik test sistemi entegrasyonu

- Kalite güvence belgeleri

Uygulamaya Özel Malzeme Seçimi

| Başvuru Kategorisi | Gerilim Aralığı | Önerilen Malzemeler | Temel Gereksinimler |

|---|---|---|---|

| Alçak Gerilim Kontrolü | <1kV | Standart Naylon | Uygun maliyetli, güvenilir |

| Orta Gerilim Güç | 1-35kV | Geliştirilmiş Naylon/Mühendislik Plastikleri | Dengeli performans |

| Yüksek Gerilim Sistemleri | >35kV | Floropolimerler/Özel Bileşikler | Maksimum performans |

| Tehlikeli Alanlar | Çeşitli | Sertifikalı Malzemeler | Güvenlik uyumluluğu |

Sonuç

Kablo rakorlarında kullanılan yalıtım malzemelerinin dielektrik dayanımını anlamak, elektrik sistemi güvenliği ve güvenilirliği için esastır. Düşük voltajlı uygulamalar için yeterli performans sağlayan standart naylon malzemelerden, kritik yüksek voltajlı sistemler için olağanüstü dielektrik dayanımı sunan özel floropolimerlere kadar, malzeme seçimi sistem performansını ve güvenliğini doğrudan etkiler. Bepto'da, kapsamlı test yeteneklerimiz ve malzeme bilimi konusundaki derin anlayışımız, müşterilerimizin özel gereksinimlerine uygun elektrik performansına sahip kablo rakorları almasını sağlar. İster yenilenebilir enerji sistemleri, ister endüstriyel motor kontrolü veya tehlikeli alan kurulumları ile çalışıyor olun, dielektrik dayanım gereksinimlerine göre doğru malzeme seçimi, uzun vadeli sistem başarısı ve güvenliği için çok önemlidir.

Kablo Rakoru Dielektrik Dayanımı Hakkında SSS

S: Kablo rakoru uygulamam için hangi dielektrik dayanımına ihtiyacım var?

A: Dielektrik dayanım gereksinimleri sistem voltajınıza ve güvenlik faktörlerine bağlıdır. Düşük voltaj (<1kV) için 15-20 kV/mm yeterlidir. Orta gerilim (1-35kV) 25-35 kV/mm gerektirirken, yüksek gerilim sistemleri uygun güvenlik marjları ile 40+ kV/mm malzemelere ihtiyaç duyar.

S: Sıcaklık kablo rakorunun dielektrik dayanımını nasıl etkiler?

A: Dielektrik dayanımı tipik olarak 10°C sıcaklık artışı başına 2-5% azalır ve kesin ilişki malzeme türüne bağlıdır. Yüksek sıcaklık uygulamaları, performansı korumak için gelişmiş termal kararlılığa ve daha yüksek temel dielektrik dayanımına sahip malzemeler gerektirir.

S: Nem, kablo rakorlarının elektrik performansını düşürebilir mi?

A: Evet, nem emilimi dielektrik mukavemetini önemli ölçüde azaltır ve kaçak akımı artırır. Naylon 2-8% su emerek elektriksel özellikleri önemli ölçüde etkilerken, floropolimerler <0,01% emer ve nemli koşullarda istikrarlı performansı korur.

S: AC ve DC dielektrik dayanım testleri arasındaki fark nedir?

A: DC testi genellikle AC testinden daha yüksek arıza gerilimleri gösterir, ancak DC stresi AC ile görülmeyen izleme ve karbonizasyon sorunlarına neden olabilir. Birçok uygulama, farklı elektriksel stres koşulları altında yalıtım performansını tam olarak karakterize etmek için hem AC hem de DC testi gerektirir.

S: Kablo rakoru yalıtım malzemeleri dielektrik dayanımlarını ne kadar süre korur?

A: Hizmet ömrü malzemeye ve ortama göre değişir. Standart naylon iç mekanlarda 10-15 yıl boyunca performansını korurken, floropolimerler çoğu ortamda 25 yılı aşabilir. Hızlandırılmış yaşlandırma testi, belirli çalışma koşulları altında uzun vadeli performansın tahmin edilmesine yardımcı olur.

-

Bir malzemenin elektriksel bozulma yaşamadan dayanabileceği maksimum elektrik alanı olan dielektrik dayanımının tanımını öğrenin. ↩

-

Yalıtkan bir malzemenin yüzeyinde iletken bir yolun oluştuğu elektriksel izleme sürecini anlamak. ↩

-

Bir malzemenin kütlesinden akan kaçak akıma karşı doğal direncinin bir ölçüsü olan hacim direncinin tanımını keşfedin. ↩

-

Katı yalıtım malzemelerinin dielektrik kırılma gerilimini belirlemek için birincil yöntem olan ASTM D149 standardının kapsamını gözden geçirin. ↩

-

VFD'lerin prensiplerini ve giriş frekansını ve voltajını değiştirerek AC endüksiyon motorlarının hızını nasıl kontrol ettiklerini keşfedin. ↩