Endüstriyel tesislerde elektrik güvenliğini yönetiyor musunuz? Bir topraklama hatası rutin bakımı ölümcül bir kazaya dönüştürebilir.

Kablo rakorları aracılığıyla uygun elektrik bağlantısı ve topraklama, elektrik çarpması, ekipman hasarı ve yangın tehlikelerine karşı kritik koruma sağlar - yetersiz topraklama sistemleri endüstriyel ortamlarda her yıl 200'den fazla işyeri ölümüne ve binlerce yaralanmaya neden olmaktadır.

Bu sabah, bir kimyasal işleme tesisinde güvenlik görevlisi olan Sarah, ramak kala atlattığı bir kazanın ardından sarsılmış bir halde beni aradı. Bir yüklenici rutin bakım sırasında yanlış topraklanmış bir kontrol paneline dokunduğunda ciddi bir elektrik çarpmasına maruz kalmıştı. Soruşturma, aşınmış kablo rakoru bağlantılarının tüm topraklama sistemini tehlikeye attığını ortaya çıkardı. Sadece yakındaki işçilerin hızlı müdahalesi ölümle sonuçlanabilecek bir kazayı önlemişti.

İçindekiler

- Elektriksel Bağlama ve Topraklama Endüstriyel Güvenlik için Neden Kritiktir?

- Kablo Rakorları Doğru Elektriksel Sürekliliği Nasıl Sağlar?

- Temel Kurulum ve Test Gereklilikleri Nelerdir?

- Uzun Vadeli Topraklama Sistemi Bütünlüğünü Nasıl Korursunuz?

Elektriksel Bağlama ve Topraklama Endüstriyel Güvenlik için Neden Kritiktir?

Topraklama ilkelerini anlamak sadece teknik bilgi değildir - hayatları koruyan ve feci kazaları önleyen elektrik güvenliğinin temelidir.

Elektriksel topraklama1 arıza akımlarının toprağa akması için güvenli bir yol sağlarken, bağlama tüm metalik bileşenlerin aynı elektrik potansiyelini korumasını sağlayarak şok, yangın veya patlamaya neden olabilecek tehlikeli voltaj farklılıklarını önler.

Temel Güvenlik İlkeleri

Topraklama Sistemi Fonksiyonları:

Arıza Akım Yolu:

Elektrik yalıtımı arızalandığında, topraklama sistemleri arıza akımının güvenli bir şekilde toprağa akması için düşük dirençli bir yol sağlayarak koruyucu cihazların hızlı bir şekilde çalışmasını ve gücü kesmesini sağlar.

Gerilim Stabilizasyonu:

Topraklama, elektrik sistemleri için bir referans noktası (sıfır volt) oluşturarak ekipman muhafazaları ve metalik yapılar üzerinde tehlikeli voltaj birikimini önler.

Yıldırımdan Korunma:

Uygun topraklama sistemleri yıldırım çarpmalarını ve elektrik dalgalanmalarını güvenli bir şekilde dağıtarak hem ekipmanı hem de personeli tehlikeli aşırı gerilimlerden korur.

Statik Elektrik Dağılımı:

Endüstriyel ortamlarda topraklama, yangınlara, patlamalara veya ekipman hasarına neden olabilecek statik elektrik birikimini önler.

Bağlama ve Topraklama Ayrımı

Elektriksel Bağlama:

- Eşit elektrik potansiyeli sağlamak için metalik bileşenleri bağlar

- Bitişik metal yüzeyler arasındaki gerilim farklarını önler

- Ekipman boyunca sürekli elektrik yolları oluşturur

- Potansiyel farklılıklardan kaynaklanan şok tehlikelerini ortadan kaldırır

Elektrik Topraklaması:

- Elektrik sistemlerini topraklama elektrotları aracılığıyla toprağa bağlar

- Kaynağa arıza akımı dönüş yolu sağlar

- Sistem voltajı referans noktasını belirler

- Koruyucu cihazın çalışmasını etkinleştirir

Kritik Entegrasyon:

Hem bağlama hem de topraklama birlikte çalışmalıdır - topraklama olmadan bağlama sistemleri "yüzer" halde bırakırken, bağlama olmadan topraklama bileşenler arasında potansiyel farklılıklar yaratır.

Endüstriyel Tehlike Kategorileri

Elektrik Şoku Tehlikeleri:

Doğrudan İletişim:

- Enerjili iletkenlerle temas

- Gerilim taşıyan parçaları açığa çıkaran izolasyon arızası

- Enerjili ekipman üzerinde uygunsuz çalışma prosedürleri

- Yetersiz kişisel koruyucu ekipman

Dolaylı Temas:

- Arızalar nedeniyle enerjilenen metal muhafazalara dokunma

- Adım ve dokunma potansiyelleri2 yakın topraklama sistemleri

- Bağlı bileşenler arasındaki gerilim farkları

- Statik elektrik deşarjı

Ark Flaşı ve Patlama Tehlikeleri:

Ark Flaşı Nedenleri:

- Zayıf topraklanmış sistemlerde toprak arızaları

- Yüksek empedans yollu faz-toprak arızaları

- Yetersiz topraklama nedeniyle ekipman arızası

- Yanlış topraklanmış sistemlerde bakım çalışmaları

Koruma Gereklilikleri:

- Hızlı arıza giderme için düşük empedanslı topraklama yolları

- Koruyucu cihazların uygun koordinasyonu

- Ark parlaması tehlike analizi ve etiketleme

- Kişisel koruyucu ekipman gereksinimleri

Gerçek Dünyadaki Sonuçlar

Sarah'nın kimya fabrikası olayı topraklama hatalarının yaşamı tehdit eden sonuçlarını göstermektedir:

Başlangıç Koşulları:

- Aşınmış kablo rakoru bağlantılarına sahip 480V motor kontrol merkezi

- Nem girişi topraklama sürekliliğini tehlikeye atmıştı

- Gözle yapılan incelemede iç korozyon tespit edilmemişti

- Yakın zamanda topraklama sistemi testi yapılmadı

Arıza Sırası:

- Motor yalıtım arızası faz-toprak arızası yarattı

- Yüksek dirençli topraklama yolu arıza akımını taşıyamadı

- Kontrol paneli muhafazası 240V'ta enerjilendi

- Yüklenici bakım sırasında enerjili yüzeye temas etti

- Hata akımı çalışanın vücudundan toprağa aktı

Katkıda Bulunan Faktörler:

- Yetersiz topraklama sistemi bakımı

- Eksik periyodik test ve denetim

- Aşınmış kablo rakoru bağlantıları

- Panel bölümleri arasında yetersiz bağlantı

Uygulanan Önleyici Tedbirler:

- Komple topraklama sistemi denetimi ve testi

- Korozyona dayanıklı malzemelerle kablo rakoru değişimi

- Geliştirilmiş bakım prosedürleri ve programları

- Elektrik güvenliği prosedürleri hakkında çalışan eğitimi

Mevzuat ve Standart Gereklilikleri

OSHA Gereklilikleri (29 CFR 1910.304):

Topraklama Sistemi Standartları:

- Ekipman topraklama iletkeni gereksinimleri

- Topraklama elektrot sistemi özellikleri

- Metalik bileşenler için bağlama gereksinimleri

- Test ve bakım yükümlülükleri

NFPA 70 (Ulusal Elektrik Kodu):

Madde 250 - Topraklama ve Bağlama3:

- Sistem topraklama gereksinimleri

- Ekipman topraklama özellikleri

- Topraklama elektrot sistemleri

- Metalik bileşenlerin yapıştırılması

Uluslararası Standartlar:

IEC 60364 - Elektrik Tesisatları:

- Topraklama sistemi sınıflandırmaları (TN, TT, IT)

- Elektrik çarpmasına karşı koruma

- Eşpotansiyel bağlama gereksinimleri

- Kurulum ve test prosedürleri

Sektöre Özgü Hususlar

Tehlikeli Konumlar:

- Patlamanın önlenmesi için geliştirilmiş bağlama gereksinimleri

- Kendinden emniyetli sistem topraklaması

- Statik elektrik kontrol önlemleri

- Yanıcı ortamlar için özel topraklama

Denizcilik ve Açık Deniz:

- Katodik koruma sistemi entegrasyonu

- Tuzlu su ortamı korozyon endişeleri

- Açıkta kalan yapılar için yıldırımdan korunma

- İzolasyon transformatörü topraklama sistemleri

Veri Merkezleri ve BT Tesisleri:

- Ekipman koruması için sinyal referans topraklaması

- Güç kalitesi ve elektromanyetik uyumluluk

- Hassas ekipmanlar için izole topraklama

- Aşırı gerilim koruma cihazı koordinasyonu

Kablo Rakorları Doğru Elektriksel Sürekliliği Nasıl Sağlar?

Kablo rakorları topraklama sistemi bütünlüğünün korunmasında kritik bileşenlerdir - yanlış seçim veya kurulum tehlikeli yüksek dirençli bağlantılar oluşturabilir.

Kablo rakorları, kablo zırhı, rakor gövdesi ve ekipman muhafazası arasında doğrudan metal-metal teması yoluyla elektriksel süreklilik sağlarken, tüm çalışma koşullarında çevresel sızdırmazlık ve mekanik kablo tutma özelliğini korur.

Kablo Bezi Topraklama Mekanizmaları

Zırhlı Kablo Sistemleri:

Çelik Tel Zırh (SWA):

- Kaynaktan yüke sürekli metalik yol

- Topraklama bağlantısı sağlamak için kablo rakoru kelepçeleri zırhı

- Çoklu tel şeritleri yedek akım yolları oluşturur

- Korozyon koruması uzun süreli devamlılığı sağlar

Alüminyum Tel Zırh (AWA):

- Çelik zırha göre daha hafif alternatif

- Uyumlu alüminyum sınıfı kablo rakorları gerektirir

- Birbirine benzemeyen metaller arasında galvanik korozyon önleme

- Çelik zırha kıyasla gelişmiş iletkenlik

Örgülü Kalkan Sistemleri:

- Kablo çekirdeği üzerinde esnek metalik örgü

- Yüksek frekanslı gürültü bağışıklığı

- Topraklama etkinliği için uygun sonlandırma gerektirir

- Örgü sonlandırma için tasarlanmış özel rakorlar

Topraklama Bağlantı Yöntemleri

Doğrudan Zırh Sonlandırma:

Sıkıştırma Tipi Rakorlar:

- Mekanik sıkıştırma zırhı rakor gövdesine kelepçeler

- Metal-metal temas düşük direnç sağlar

- Eşit basınç dağılımı sıcak noktaları önler

- Hava koşullarına karşı sızdırmazlık, bağlantı bütünlüğünü korur

Bariyer Tipi Bezler:

- Fiziksel bariyer zırh teli hareketini engeller

- Titreşim altında tutarlı sonlandırma

- Geliştirilmiş çekme mukavemeti

- Yüksek stresli uygulamalar için uygundur

Dolaylı Topraklama Yöntemleri:

Ayrı Topraklama İletkenleri:

- Bağımsız ekipman topraklama iletkeni (EGC)

- Özel topraklama terminalinde sonlandırılmıştır

- Zırh sürekliliği başarısız olursa yedek koruma

- Metalik olmayan kablo sistemleri için gereklidir

Bağlama Jumperları:

- Rakor ve muhafaza arasında harici bağlantı

- Yedek topraklama yolu sağlar

- Termal genleşme farklılıklarına uyum sağlar

- Test ve bakımı kolaylaştırır

Topraklama için Malzeme Seçimi

İletken Malzemeler:

Pirinç Alaşımları:

- Mükemmel elektrik iletkenliği

- Çoğu ortamda korozyon direnci

- Bakır ve alüminyum iletkenlerle uyumludur

- RoHS uyumluluğu için kurşunsuz formülasyonlarda mevcuttur

Paslanmaz Çelik:

- Üstün korozyon direnci

- Zorlu ortamlar için mekanik dayanıklılık

- Pirinçten daha düşük iletkenlik ancak topraklama için yeterli

- Özel uygulamalar için manyetik olmayan kaliteler mevcuttur

Alüminyum Alaşımlar:

- Ağırlığa duyarlı uygulamalar için hafif

- İyi iletkenlik ve korozyon direnci

- Uygun yüzey işlemi gerektirir

- Alüminyum kablo zırhı ile uyumlu

Kaplama ve Yüzey İşlemleri:

Nikel Kaplama:

- Geliştirilmiş korozyon koruması

- Zaman içinde iletkenliği korur

- Çoğu kablo malzemesi ile uyumludur

- Denizcilik uygulamaları için standart işlem

Kalay Kaplama:

- Baz metallerin oksidasyonunu önler

- Gerektiğinde mükemmel lehimlenebilirlik

- Uygun maliyetli koruma yöntemi

- Çoğu endüstriyel ortam için uygundur

Çevresel Hususlar

Korozyon Önleme:

Galvanik Uyumluluk:

- Rakor malzemesinin kablo zırhı ile eşleştirilmesi

- Birbirine benzemeyen metal kombinasyonlarından kaçınma

- Gerektiğinde izolasyon pullarının kullanılması

- Koruyucu kaplamaların uygulanması

Nem Koruması:

- Çevresel sızdırmazlık su girişini önler

- Korozyona dayanıklı malzemeler ve işlemler

- Uygun drenaj ve havalandırma tasarımı

- Düzenli denetim ve bakım

Sıcaklık Etkileri:

Termal Genleşme:

- Farklı genleşme oranları bağlantıları zorlayabilir

- Harekete uygun esnek bağlantı tasarımı

- Yaylı terminaller temas basıncını korur

- Sıcaklık döngüsü testi performansı doğrular

Yüksek Sıcaklık Uygulamaları:

- Yüksek sıcaklıklar için özel alaşımlar

- Geliştirilmiş oksidasyon direnci

- Termal döngü dayanıklılığı

- Yalıtım malzemesi uyumluluğu

Bağlantı Direnci Gereksinimleri

Kabul Edilebilir Direnç Değerleri:

NFPA 70 Gereksinimleri:

- Ekipman topraklama iletkeni direnci ≤ 25 ohm

- Bağlantı jumper direnci ≤ 0,1 ohm

- Bağlantı direnci ≤ 0,05 ohm

- Toplam yol direnci koruyucu cihazın çalışmasını sağlar

Test Standartları:

- IEEE 142 - Endüstriyel ve Ticari Güç Sistemlerinin Topraklanması

- IEEE 80 - AC Trafo Merkezi Topraklamasında Güvenlik Kılavuzu

- IEC 61936 - 1 kV AC'yi Aşan Güç Tesisatları

Ölçüm Teknikleri:

- Dört telli direnç ölçümü4 doğruluk için

- Frekans etkileri için AC empedans testi

- Toprak arıza akımı testi

- Dokunma ve adım potansiyeli ölçümleri

Bepto'da kablo rakorlarımız, endüstri gereksinimlerinin çok altında direnç değerlerine sahip güvenilir topraklama bağlantıları sağlamak için tasarlanmış ve test edilmiştir, bu da uzun vadeli elektrik güvenliği ve sistem bütünlüğü sağlar.

Temel Kurulum ve Test Gereklilikleri Nelerdir?

Doğru kurulum ve test, topraklama sisteminin etkinliği için kritik öneme sahiptir - bu alanlardaki kestirme yollar hayati tehlikeler yaratabilir.

Başarılı bir topraklama kurulumu için uygun kablo hazırlığı, doğru tork uygulaması, çevresel sızdırmazlık doğrulaması ve tüm çalışma koşulları altında direnç değerlerini ve sürekliliği doğrulamak için kalibre edilmiş aletler kullanılarak kapsamlı testler yapılması gerekir.

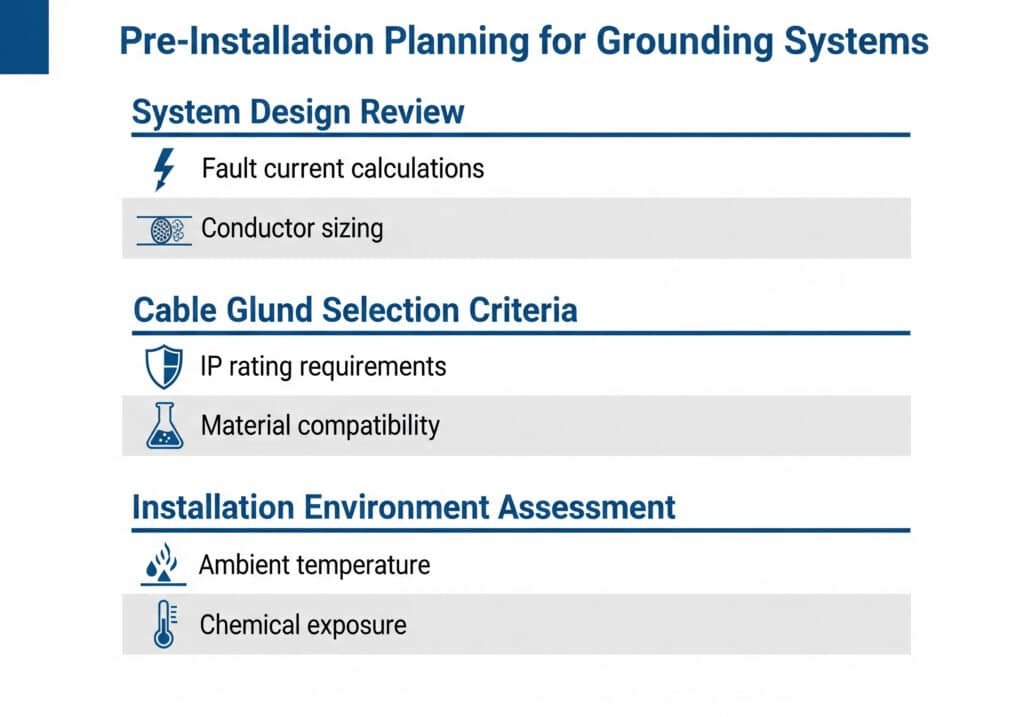

Kurulum Öncesi Planlama

Sistem Tasarımı İncelemesi:

Topraklama Sistemi Analizi:

- Tek hat şeması inceleme ve doğrulama

- Topraklama elektrot sistemi yeterliliği

- Hata akımı hesaplamaları ve koruyucu cihaz koordinasyonu

- Ekipman topraklama iletkeni boyutlandırma doğrulaması

- Bağlama gereksinimlerinin belirlenmesi

Kablo Rakoru Seçim Kriterleri:

- Kablo tipi ve zırh yapısı uyumluluğu

- Çevresel koşullar ve IP derecesi gereksinimleri

- Akım taşıma kapasitesi ve hata akımı değerleri

- Malzeme uyumluluğu ve korozyon direnci

- Mekanik mukavemet ve titreşim direnci

Kurulum Ortamı Değerlendirmesi:

- Ortam sıcaklık aralıkları ve termal döngü

- Nem, kimyasal ve UV ışınlarına maruz kalma koşulları

- Titreşim ve mekanik stres faktörleri

- Bakım ve test için erişilebilirlik

- Gelecekteki genişleme ve değişiklik gereksinimleri

Kablo Hazırlama Prosedürleri

Zırhlı Kablo Hazırlama:

Çelik Tel Zırh (SWA) Kabloları:

- Kablo kesme: Zırh hasarını önlemek için uygun aletler kullanın

- Zırh sıyırma: Salmastra bağlantısı için hassas uzunluğu kaldırın

- Zırh temizliği: Kesme yağlarını ve kalıntıları temizleyin

- Tel ayırma: Bireysel tel hareketini sağlayın

- Çekirdek hazırlığı: İzolasyonu gerekli uzunluklarda soyun

Alüminyum Tel Zırh (AWA) Kabloları:

- Özel kesici takımlar: Alüminyum tel deformasyonunu önleyin

- Oksit giderme: İyi temas için alüminyum yüzeyleri temizleyin

- Anti-oksidan bileşik: Gelecekteki oksidasyonu önlemek için uygulayın

- Nazik kullanım: Alüminyum telleri kırmaktan kaçının

- Hemen kurulum: Pozlama süresini en aza indirin

Örgülü Kalkan Kabloları:

- Örgü hazırlama: Kablo kılıfının üzerine geri katlayın

- Sonlandırma manşonu: Örgü için uygun konektör kullanın

- Temas basıncı: Düzgün sıkıştırma sağlayın

- Kalkan sürekliliği: Elektrik bağlantısını doğrulayın

- Gerilim azaltma: Hareketten kaynaklanan örgü hasarını önler

En İyi Kurulum Uygulamaları

Mekanik Kurulum:

Tork Gereksinimleri:

- Üretici spesifikasyonlarına tam olarak uyun

- Kalibre edilmiş tork anahtarları kullanın

- Torku uygun sırayla uygulayın

- Termal döngüden sonra tekrar kontrol edin

- Tüm tork değerlerini belgeleyin

İplik Nişanı:

- Çelik rakorlar için en az 5 tam diş

- Uygulama için uygun diş dolgu macunu kullanın

- Dişlere zarar veren aşırı sıkmadan kaçının

- Doğru conta sıkıştırmasını kontrol edin

- Çevresel sızdırmazlığı doğrulayın

Elektrik Bağlantı Doğrulaması:

Süreklilik Testi:

- Kurulumdan önce kablo zırhı sürekliliğini test edin

- Salmastra-kasa bağlantısını doğrulayın

- Uçtan uca sistem sürekliliğini kontrol edin

- Mekanik stres altında test

- Tüm ölçümleri belgeleyin

Direnç Ölçümü:

- Dört telli ölçüm tekniğini kullanın

- Çoklu akım seviyelerinde test edin

- Zaman içindeki kararlılığı doğrulayın

- Tasarım gereksinimleri ile karşılaştırın

- İleride başvurmak üzere temel değerleri kaydedin

Test Prosedürleri ve Standartları

İlk Kabul Testi:

İzolasyon Direnci Testi:

- İletkenler ve toprak arasında test yapın

- Uygun test voltajlarını uygulayın

- Minimum direnç gereksinimlerini karşılayın

- Kurulumdan önce ve sonra test edin

- Çevresel koşulları belgeleyin

Topraklama Hatası Akım Testi:

- Koruyucu cihazın çalıştığını doğrulayın

- Gerçek arıza akımı seviyelerini ölçün

- Temizleme sürelerini kontrol edin

- Koordinasyon ayarlarını doğrulayın

- Çeşitli sistem koşulları altında test edin

Devam Eden Test Gereksinimleri:

Periyodik Muayene Programı:

- Gözle muayene: Aylık veya üç ayda bir

- Direnç testi: Yıllık veya iki yılda bir

- Termal görüntüleme: Kritik sistemler için yılda bir kez

- Mekanik bütünlük: Bakım kesintileri sırasında

- Dokümantasyon incelemesi: Sürekli

Test Ekipmanı Gereksinimleri:

Kalibre Edilmiş Aletler:

- 0,1% hassasiyete sahip dijital multimetreler

- Düşük dirençli ölçümler için mikro-ohmmetreler

- İzolasyon direnci test cihazları (meggerler)

- Toprak arıza akımı enjeksiyon ekipmanı

- Termal görüntüleme kameraları

Yaygın Kurulum Hataları

Sarah ve diğer güvenlik görevlilerinin topraklama arızalarını incelemelerine yardımcı olma deneyimime göre, bu kurulum hataları en fazla soruna neden oluyor:

Yetersiz Kablo Hazırlığı:

- Yetersiz zırh sıyırma uzunluğu

- Hazırlık sırasında hasar görmüş zırh telleri

- Kirlenmiş bağlantı yüzeyleri

- Uygun olmayan çekirdek iletken hazırlığı

- Eksik anti-oksidan tedaviler

Yanlış Kurulum Prosedürleri:

- Yanlış tork değerleri veya dizileri

- Yetersiz diş bağlantısı

- Hasarlı contalar veya keçeler

- Karışık malzeme kombinasyonları

- Kötü işçilik kalitesi

Test Kısayolları:

- Atlanmış süreklilik testi

- Yetersiz direnç ölçümleri

- Eksik belgeler

- Kalibre edilmemiş test ekipmanları

- Eksik test prosedürleri

Dokümantasyon Gereklilikleri

Kurulum Kayıtları:

Gerekli Belgeler:

- Kablo rakoru teknik özellik sayfaları

- Kurulum prosedürü uyumluluğu

- Tork değeri kayıtları

- Test sonuçları ve ölçümler

- Malzeme sertifikaları ve izlenebilirlik

- İşçi yeterlilik kayıtları

Test Belgeleri:

Test Raporu İçeriği:

- Test ekipmanı kalibrasyon sertifikaları

- Test sırasında çevresel koşullar

- Eksiksiz ölçüm verileri

- Başarılı/başarısız kriterleri ve sonuçları

- Alınan düzeltici önlemler

- Müfettiş imzaları ve tarihleri

Bakım Kayıtları:

Devam Eden Dokümantasyon:

- Periyodik denetim sonuçları

- Direnç ölçüm trendleri

- Düzeltici bakım faaliyetleri

- Bileşen değiştirme kayıtları

- Sistem değişiklik belgeleri

Kalite Güvence Prosedürleri

Kurulum Doğrulaması:

Çok Noktalı Muayene:

- Spesifikasyonlara göre malzeme doğrulaması

- Kurulum prosedürü uygunluk kontrolü

- İşçilik kalite değerlendirmesi

- Test prosedürü doğrulaması

- Dokümantasyon eksiksizliği incelemesi

Bağımsız Doğrulama:

- Kritik sistemler için üçüncü taraf denetimi

- Test sonuçlarının akran değerlendirmesi

- İşin denetleyici onayı

- Müşteri kabul testi

- Düzenleyici denetim hazırlığı

Bepto'da, doğru topraklama sistemi kurulumu ve uzun vadeli güvenilirlik sağlamak için ayrıntılı prosedürler, eğitim programları ve teknik yardım dahil olmak üzere kapsamlı kurulum desteği sağlıyoruz.

Uzun Vadeli Topraklama Sistemi Bütünlüğünü Nasıl Korursunuz?

Topraklama sistemleri uygun bakım yapılmazsa zamanla bozulur - güvenli bir kurulum olarak başlayan şey ölümcül bir tehlikeye dönüşebilir.

Etkili topraklama bakımı için düzenli görsel denetimler, periyodik direnç testleri, çevresel izleme ve bozulan bileşenlerin sistem güvenliği ve güvenilirliğini tehlikeye atmadan önce proaktif olarak değiştirilmesi gerekir.

Bozulma Mekanizmaları ve Uyarı İşaretleri

Korozyon Kaynaklı Arızalar:

- Elektrolit varlığında birbirine benzemeyen metaller arasında meydana gelir

- Zaman içinde yüksek dirençli bağlantılar oluşturur

- Genellikle kablo rakorlarının ve bağlantılarının içine gizlenir

- Nem, tuz ve kimyasallara maruz kalma ile hızlanır

- Önleme için malzeme uyumluluğu ve koruyucu kaplamalar gerekir

Çevresel Korozyon:

- Metalik bileşenlerin genel oksidasyonu

- Klorürlü ortamlarda çukur korozyonu

- Mekanik yük altında gerilme korozyonu çatlaması

- Mikrobiyolojik olarak etkilenmiş korozyon (MIC)

- Koruyucu kaplamaların UV degradasyonu

Görsel Uyarı İşaretleri:

- Bağlantıların etrafında renk değişikliği veya lekelenme

- Beyaz, yeşil veya pas renkli birikintiler

- Çatlamış veya hasar görmüş koruyucu kaplamalar

- Gevşek veya hasarlı donanım

- Nem girişine dair kanıtlar

Mekanik Bozulma:

Termal Döngü Etkileri:

- Genişleme ve daralma gerilimi bağlantıları

- Dişli bağlantıları zamanla gevşetir

- Malzemelerde yorulma çatlamasına neden olur

- Conta ve sızdırmazlık malzemelerini bozar

- Kesintili yüksek dirençli bağlantılar oluşturur

Titreşim ve Hareket:

- Mekanik bağlantıları gevşetir

- Temas yüzeylerinde sürtünme korozyonuna neden olur

- Kablo zırhındaki telleri koparır

- Kablo rakorunun iç bileşenlerine zarar verir

- Stres yoğunlaşma noktaları oluşturur

Denetim Prosedürleri ve Sıklığı

Görsel Denetim Protokolleri:

Aylık Denetimler:

- Belirgin korozyon veya hasar olup olmadığını kontrol edin

- Çevresel mühür bütünlüğünü doğrulayın

- Gevşek donanım veya bağlantı olup olmadığına bakın

- Uygun kablo desteği ve gerilim azaltma olup olmadığını kontrol edin

- Önceki denetimlerde yapılan değişiklikleri belgeleyin

Üç Aylık Detaylı Denetimler:

- Dahili bileşen incelemesi için kapakları çıkarın

- Erişilebilir bağlantılardaki torku kontrol edin

- Topraklama iletkeni bağlantılarının doğru olduğunu doğrulayın

- Kablo zırhının durumunu inceleyin

- Çevresel sızdırmazlık etkinliğini test edin

Yıllık Kapsamlı Denetimler:

- Eksiksiz sistem dokümantasyonu incelemesi

- Tüm bağlantıların termal görüntülenmesi

- Detaylı direnç ölçümleri

- Mekanik bütünlük testi

- Çevresel durum değerlendirmesi

Test ve Ölçüm Programları

Direnç Testi Gereklilikleri:

Test Frekansı:

- Kritik güvenlik sistemleri: Altı ayda bir

- Genel endüstriyel ekipman: Yıllık

- Kritik olmayan uygulamalar: Her 2-3 yılda bir

- Herhangi bir sistem değişikliğinden sonra: Derhal

- Çevresel olayların ardından: Gerektiği gibi

Ölçüm Teknikleri:

Dört Telli Direnç Testi:

- Test ucu direnci hatalarını ortadan kaldırır

- Doğru düşük dirençli ölçümler sağlar

- 1 ohm'un altındaki direnç değerleri için gereklidir

- Ayrı akım ve gerilim bağlantıları kullanır

- Kalibre edilmiş cihazlar doğruluk için gereklidir

Topraklama Hatası Akım Testi:

- Koruyucu cihaz çalışmasını doğrular

- Gerçek arıza akım yollarını test eder

- Sistem tasarım varsayımlarını doğrular

- Yüksek empedanslı bağlantıları tanımlar

- Çalışan koruma etkinliğini sağlar

Trend ve Analiz:

Veri Yönetimi:

- Geçmiş direnç ölçümlerini koruyun

- Zaman içindeki eğilimleri takip edin

- Bozulan bağlantıları erkenden belirleyin

- Kabul kriterleri ile karşılaştırın

- Önleyici bakım faaliyetlerini planlayın

Kestirimci Bakım:

- Temel ölçümlerin oluşturulması

- Değişiklikler için uyarı eşiklerini ayarlama

- Arızalardan önce bakım planlayın

- Denetim sıklıklarını optimize edin

- Planlanmamış arıza sürelerini azaltın

Önleyici Bakım Stratejileri

Bileşen Değiştirme Programları:

Planlı Değişim:

- Conta ve keçeleri düzenli olarak değiştirin

- Kablo rakorlarını geliştirilmiş tasarımlarla güncelleyin

- Korozyona dayanıklı malzemelere geçiş

- Eskiyen kabloları ve bağlantıları değiştirin

- Koruma sistemlerini modernize edin

Duruma Dayalı Değiştirme:

- Direnç sınırları aştığında değiştirin

- Korozyon gösteren bileşenleri değiştirin

- Çevresel hasar sonrası güncelleme

- Aşağıdaki kod değişikliklerini yükseltin

- Eski ekipmanların değiştirilmesi

Çevre Koruma:

Korozyon Önleme:

- Koruyucu kaplamaları düzenli olarak uygulayın

- Uygun olan yerlerde korozyon önleyiciler kullanın

- Drenaj ve havalandırmanın iyileştirilmesi

- Nem ve sıcaklık kontrolü

- Galvanik çiftleri ortadan kaldırın

Nem Kontrolü:

- Çevresel sızdırmazlığı koruyun

- Muhafaza tasarımını iyileştirin

- Drenaj sistemleri ekleyin

- Uygun olan yerlerde kurutucu kullanın

- Nem seviyelerini izleyin

Bakım Dokümantasyonu ve Kayıtları

Kayıt Tutma Gereklilikleri:

Denetim Kayıtları:

- Tarih, saat ve denetçi kimliği

- Denetim sırasındaki çevresel koşullar

- Detaylı bulgular ve gözlemler

- Koşulların fotoğrafik olarak belgelenmesi

- Alınan veya önerilen düzeltici önlemler

Test Sonuçları:

- Kalibre edilmiş cihaz tanımlama

- Eksiksiz ölçüm verileri

- Test koşulları ve prosedürleri

- Kabul kriterleri ile karşılaştırma

- Trend analizi ve öneriler

Bakım Faaliyetleri:

- Yapılan iş ve kullanılan malzemeler

- Personel nitelikleri ve eğitimi

- Kalite kontrol ve doğrulama

- Maliyet takibi ve bütçe yönetimi

- Garanti ve teminat bilgileri

Acil Durum Müdahalesi ve Arıza İncelemesi

Olay Müdahale Prosedürleri:

Acil Eylemler:

- Önce personel güvenliğini sağlayın

- Güvenliyse etkilenen sistemlerin enerjisini kesin

- Hasarlı alanları izole edin

- Olay yerini belgeleyin

- Uygun makamları bilgilendirin

Soruşturma Süreci:

- Analiz için kanıtları muhafaza edin

- Kök neden analizi gerçekleştirin

- Bakım kayıtlarını gözden geçirin

- İlgili personelle görüşme

- Katkıda bulunan faktörleri belirleyin

Düzeltici Faaliyetler:

- Acil güvenlik tehlikelerini onarın

- Geçici koruyucu önlemler uygulayın

- Kalıcı çözümler geliştirin

- Prosedürleri ve eğitimi güncelleyin

- Tasarım değişiklikleri yoluyla nüksü önleme

Eğitim ve Yetkinlik Gereklilikleri

Personel Nitelikleri:

Elektrik işçileri:

- NFPA 70E elektrik güvenliği eğitimi

- Ark parlaması tehlikesi farkındalığı

- Kilitleme/etiketleme prosedürleri

- Kişisel koruyucu ekipman kullanımı

- Acil durum müdahale prosedürleri

Bakım Teknisyenleri:

- Topraklama sistemi prensipleri

- Test ekipmanının çalışması

- Kurulum prosedürleri

- Sorun giderme teknikleri

- Dokümantasyon gereksinimleri

Güvenlik Görevlileri:

- Mevzuata uygunluk gereklilikleri

- Tehlike tanımlama ve değerlendirme

- Olay inceleme teknikleri

- Eğitim programı geliştirme

- Denetim ve teftiş prosedürleri

Bakım Programlarının Fayda-Maliyet Analizi

Sarah'nın Bitki Bakım Programı:

Yıllık Bakım Yatırımı:

- Denetim işçiliği: $15,000

- Test ekipmanı ve kalibrasyon: $8,000

- Önleyici bileşen değişimi: $12,000

- Eğitim ve sertifikasyon: $5,000

- Toplam yıllık maliyet: $40,000

Kaçınılan Maliyetler:

- Önlenen elektrik kazaları: $500,000+ potansiyel

- Önlenen ekipman hasarı: Yıllık $100,000

- Azaltılmış planlanmamış arıza süresi: Yıllık $200,000

- Daha düşük sigorta primleri: Yıllık $25,000

- Toplam kaçınılan maliyetler: Yıllık $825,000+

ROI: 1,960%

Risk azaltma: 95% daha az elektrik kazası

Sonuç

Kablo rakorları aracılığıyla doğru elektriksel bağlantı ve topraklama endüstriyel güvenlik için çok önemlidir - sistematik bakım ve test programları hayatları korurken kazaların önlenmesi ve ekipman koruması yoluyla olağanüstü finansal getiriler sağlar.

Kablo Rakorları ile Elektriksel Bağlama ve Topraklama Hakkında SSS

S: Kablo rakoru uygulamalarında bağlama ve topraklama arasındaki fark nedir?

C: Bağlama, eşit elektrik potansiyeli sağlamak için metalik bileşenleri (kablo zırhı gibi rakordan muhafazaya) bağlarken, topraklama tüm sistemi toprağa bağlar. Her ikisi de gereklidir - bağlama, bileşenler arasındaki voltaj farklılıklarını önlerken, topraklama bir hata akımı yolu sağlar.

S: Topraklama sistemi direncini ne sıklıkla test etmeliyim?

C: Kritik güvenlik sistemleri altı ayda bir, genel endüstriyel ekipman yılda bir ve kritik olmayan uygulamalar 2-3 yılda bir test edilmelidir. Topraklama bütünlüğünü etkileyebilecek herhangi bir sistem değişikliğinden veya çevresel olaydan hemen sonra mutlaka test edin.

S: Hangi direnç değerleri topraklama sorununa işaret eder?

C: Ekipman topraklama iletkeni direnci ≤25 ohm, bağlantı jumper direnci ≤0,1 ohm ve bağlantı direnci ≤0,05 ohm olmalıdır. Daha da önemlisi, direnç zaman içinde sabit kalmalıdır - artan eğilimler, araştırma gerektiren sorunların gelişmekte olduğunu gösterir.

S: Alüminyum kablo rakorlarını çelik tel zırhlı kablolarla kullanabilir miyim?

C: Bu, farklı metaller nedeniyle galvanik korozyon riski oluşturur. Çelik tel zırhlı çelik veya paslanmaz çelik rakorlar ya da alüminyum tel zırhlı alüminyum rakorlar kullanın. Karıştırma kaçınılmazsa, uygun izolasyon ve korozyon koruma önlemleri kullanın.

S: Bir kablo rakoru bağlantısında yüksek direnç tespit edersem ne yapmalıyım?

C: Öncelikle, mümkünse enerjiyi keserek personel güvenliğini sağlayın. Ardından nedenini araştırın - genellikle korozyon, gevşek bağlantılar veya hasarlı bileşenler. Güvenli ise bağlantıları temizleyin ve yeniden torklayın veya hasar bulunursa kablo rakorunu değiştirin. Onarımlardan sonra her zaman yeniden test edin ve düzeltici eylemi belgeleyin.

-

OSHA'dan elektrik güvenliği ve sistem topraklamasının temel ilkelerini gözden geçirin. ↩

-

Bir elektrik arızası sırasında toprakta nasıl tehlikeli gerilim gradyanları oluşabileceğini öğrenin. ↩

-

Ulusal Elektrik Kodunda ayrıntılı olarak açıklanan topraklama ve bağlama için özel gereksinimleri keşfedin. ↩

-

Dört telli (Kelvin) yöntemin neden yüksek doğrulukta düşük dirençli ölçümler sağladığını keşfedin. ↩

-

Birbirine benzemeyen metaller arasında hızlandırılmış korozyona neden olan elektrokimyasal süreci anlamak. ↩