Giriş

Mükemmel olduğunu düşündüğünüz kablo rakoru montajından sonra su basmış bir kontrol paneline mi bakıyorsunuz? Bu kabus senaryosunda yalnız değilsiniz. Yanlış monte edilmiş bir IP68 su geçirmez kablo rakoru1 ekipman hasarı, arıza süresi ve güvenlik tehlikeleri açısından binlerce dolara mal olabilir. Kurulumdan haftalar sonra su girişini keşfetmenin yarattığı hayal kırıklığı her mühendisin korktuğu bir şeydir.

Güvenilir IP68 su geçirmez kablo rakoru montajı elde etmek için hassas hazırlık, uygun sızdırmazlık tekniği ve sistematik tork uygulaması gerekir - 8 adımlı metodik bir sürecin izlenmesi tutarlı sonuçlar sağlar ve hassas elektrikli ekipmanı tahrip edebilecek maliyetli su girişi arızalarını önler.

Daha geçen ay, Michigan'daki bir atık su arıtma tesisinde bakım şefi olan David, ana kontrol muhafazasının içinde su olduğunu fark ettikten sonra panik içinde bizi aradı. "Su geçirmez" kablo rakorları kullanılmasına rağmen, yanlış montaj yoğun yağış sırasında IP68 derecesini tehlikeye atmıştı. Bu maliyetli hataları önleyen ve her seferinde kurşun geçirmez su geçirmezlik performansı sağlayan adım adım süreci size anlatmama izin verin.

İçindekiler

- IP68 Kurulumu için Hangi Araç ve Malzemelere İhtiyacınız Var?

- Kablo ve Muhafazayı Nasıl Doğru Şekilde Hazırlarsınız?

- Maksimum Sızdırmazlık için Doğru Montaj Sırası Nedir?

- IP68 Performansı için Doğru Torku Nasıl Uygularsınız?

- IP68 Kurulumunuzu Doğrulayan Test Yöntemleri Nelerdir?

- Su Geçirmez Kablo Rakoru Montajı Hakkında SSS

IP68 Kurulumu için Hangi Araç ve Malzemelere İhtiyacınız Var?

Uygun aletler olmadan IP68 kurulumu yapmaya çalışmak, mutfak aletleriyle ameliyat yapmaya benzer - teknik olarak mümkündür ancak en önemli anda başarısız olması garantidir.

Başarılı IP68 su geçirmez kablo rakoru montajı, kalibre edilmiş tork anahtarları, kablo sıyırma aletleri, diş sızdırmazlık maddesi ve uygun KKD dahil olmak üzere özel aletler gerektirirken, malzeme seçimi uyumlu O-ringleri, uygun diş bileşiklerini ve özel uygulamanız için doğru boyutta kablo rakorlarını içermelidir.

Temel Araç Kontrol Listesi

Hassas Montaj Aletleri:

- Kalibre edilmiş tork anahtarı2 (2-50 Nm aralığı minimum)

- Kablo sıyırma aletleri temiz zırh/kılıf çıkarma için

- İplik kesme yağı sorunsuz kurulum için

- Dijital kumpaslar hassas kablo çapı ölçümü için

- Çapak alma aletleri pürüzsüz kablo hazırlığı için

Kalite Kontrol Ekipmanları:

- Basınç test kiti IP derecesi doğrulaması için

- Multimetre süreklilik testi için

- El feneri/inceleme ışığı görsel doğrulama için

- İplik göstergeleri uyumluluk kontrolü için

Kritik Malzeme Seçimi

Suudi Arabistan'da bir petrokimya tesisini yöneten Hassan, bu dersi zor yoldan öğrendi. İlk kurulumunda, kimyasal uyumsuzluk nedeniyle aylar içinde arızalanan genel O-ringler kullanmıştı. İşte önerdiğimiz şey:

Sızdırmazlık Malzemeleri:

- EPDM O-ringler genel dış mekan uygulamaları için

- Viton/FKM contalar3 kimyasal direnç için

- Silikon contalar aşırı sıcaklık aralıkları için

- PTFE diş dolgu macunu metal-metal dişler için

Kablo Bezi Bileşenleri:

- 316L paslanmaz çelik gövde korozyon direnci için

- Pirinç sıkıştırma somunları uygun kaplama ile

- Neopren kablo contaları belirli kablo çapı için boyutlandırılmıştır

- Gerilim azaltıcı bileşenler mekanik koruma için

Malzeme Uyumluluk Matrisi

| Çevre | Gövde Malzemesi | Conta Malzemesi | Diş Dolgu Macunu | Beklenen Ömür |

|---|---|---|---|---|

| Deniz/Kıyı | 316L SS | EPDM/Viton | Denizcilik Sınıfı PTFE | 15+ yıl |

| Kimyasal İşleme | 316L SS | Viton/FFKM | Kimyasal Dirençli | 10+ yıl |

| Genel Endüstriyel | Pirinç/SS | EPDM | Standart PTFE | 10+ yıl |

| Gıda İşleme | 316L SS | FDA Silikon | Gıda Sınıfı | 8+ yıl |

Bepto'da, önceden seçilmiş uyumlu malzemelerle eksiksiz kurulum kitleri sağlıyor, tahminleri ortadan kaldırıyor ve özel uygulamanız için optimum performans sağlıyoruz.

Kurulum Öncesi Denetim

Kritik Doğrulama Adımları:

- İplik uyumluluk kontrolü - erkek/kadın iplik eşleşmesini doğrulayın

- O-ring durumu - çentik, kesik veya kirlenme olup olmadığını inceleyin

- Kablo çapı ölçümü - salmastra aralığı içinde uygun oturmayı sağlayın

- Yüzey hazırlığı - tüm birleşme yüzeylerini iyice temizleyin

- Bileşen sayısı - Başlamadan önce tüm parçaların mevcut olduğunu doğrulayın

Unutmayın, eksik veya uyumsuz bileşenlerin kurulumun ortasında keşfedilmesi genellikle IP68 performansını tehlikeye atan kestirme yollara neden olur.

Kablo ve Muhafazayı Nasıl Doğru Şekilde Hazırlarsınız?

Kötü hazırlık, IP68 kurulumlarının sessiz katilidir - temel hazırlık adımları atlandığında veya aceleye getirildiğinde birinci sınıf kablo rakorları bile başarısız olur.

Uygun kablo ve muhafaza hazırlığı, üretici spesifikasyonlarına göre hassas kablo sıyırma, tüm yüzeylerin kapsamlı temizliği, keskin kenarların çapaklarının alınması ve diş bağlantısının güvenilir sızdırmazlık ve uzun vadeli performans için minimum gereksinimleri karşılamasını içerir.

Kablo Hazırlama Sırası

Adım 1: Doğru Ölçüm

- Kablo dış çapını birden fazla noktada ölçün

- Hesap için kablo ovalliği4 (yuvarlak olmayan kablolar)

- Kablonun salmastranın belirtilen aralığı içinde olduğunu doğrulayın

- Kalite kayıtları için ölçümleri belgeleyin

Adım 2: Hassas Sıyırma

- Dış kılıfı tam üretici spesifikasyonlarına göre soyun

- Kritik boyut: Çoğu uygulama için tipik olarak 15-20 mm

- Uygun kablo sıyırma aletleri kullanın - iletkenleri kesebilecek bıçaklardan kaçının

- Düzensiz kenarlar olmadan temiz, kare kesimler sağlar

Adım 3: Zırh/Kalkan Hazırlığı

- Örgülü kalkanları kablo çevresine eşit şekilde geri katlayın

- Kısa devreleri önlemek için zırh kablolarını kesin

- Üretici tarafından belirtilmişse zırh kelepçeleri uygulayın

- Sızdırmazlığı tehlikeye atabilecek gevşek teller olmadığını doğrulayın

David'in Michigan tesisi yaygın bir hazırlık hatasının altını çizdi. Bakım ekipleri kablo sıyırmak için maket bıçakları kullanıyordu ve bu da basınç altında su girişine izin veren mikroskobik çentikler oluşturuyordu. Uygun sıyırma aletlerine geçtikten ve hazırlık yönergelerimizi izledikten sonra tutarlı IP68 performansı elde ettiler.

Muhafaza Hazırlama Gereklilikleri

Diş Kontrolü ve Temizliği:

- Dişlerdeki tüm kalıntıları, eski sızdırmazlık maddesini ve korozyonu giderin

- Tel fırçalar ve uygun çözücüler kullanın

- Düzgün sızdırmazlığı engelleyebilecek hasarlı dişler olup olmadığını inceleyin

- Düzgün montaj için hafif diş kesme yağı sürün

Yüzey Hazırlığı:

- Tüm conta oturma yüzeylerini tüy bırakmayan bezlerle temizleyin

- Sızdırmazlık alanlarındaki boya, kaplama veya oksidasyonu giderin

- Düzgün O-ring sıkıştırması için düz, pürüzsüz yüzeyler sağlayın

- Sızıntıya neden olabilecek çizik veya oyuk olup olmadığını kontrol edin

Kaçınılması Gereken Yaygın Hazırlık Hataları

Kablo Hazırlama Hataları:

- Aşırı sıyırma - çok fazla iletkeni açığa çıkarır, sızıntı yolları oluşturur

- Yetersiz sıyırma - uygun conta sıkıştırmasını önler

- Kaba kesimler - stres yoğunlaşmaları ve potansiyel arıza noktaları yaratır

- Kirlenmiş yüzeyler - yağ, gres veya kir düzgün sızdırmazlığı engeller

Muhafaza Sorunları:

- Boyalı iplikler - uygun metal-metal temasını önler

- İpliklerde enkaz - çapraz diş açmaya ve hasara neden olur

- Hasarlı conta yüzeyleri - su sızmasına izin verir

- Yanlış delik boyutu - çok büyük olması uygun sıkıştırmayı engeller

Kalite Kontrol Kontrol Noktaları

Montaja geçmeden önce doğrulayın:

- Kablo çapı rakor özelliklerine uygundur

- Şerit uzunlukları üretici gereksinimlerini karşılar

- Tüm yüzeyler temiz ve kalıntılardan arındırılmış

- İplikler hasarsız ve uygun şekilde hazırlanmış

- Tüm bileşenler mevcut ve uyumludur

Hassan'ın ekibi artık resmi bir kontrol listesi sistemi kullanıyor ve bu sayede montaj hatalarını 90% oranında azalttı ve su girişi arızalarını tamamen ortadan kaldırdı.

Maksimum Sızdırmazlık için Doğru Montaj Sırası Nedir?

Montaj sırasını yanlış yapmak, çoraplarınızı ayakkabılarınızdan sonra giymeye benzer - teknik olarak çalıştırabilirsiniz, ancak test edildiğinde asla düzgün performans göstermeyecektir.

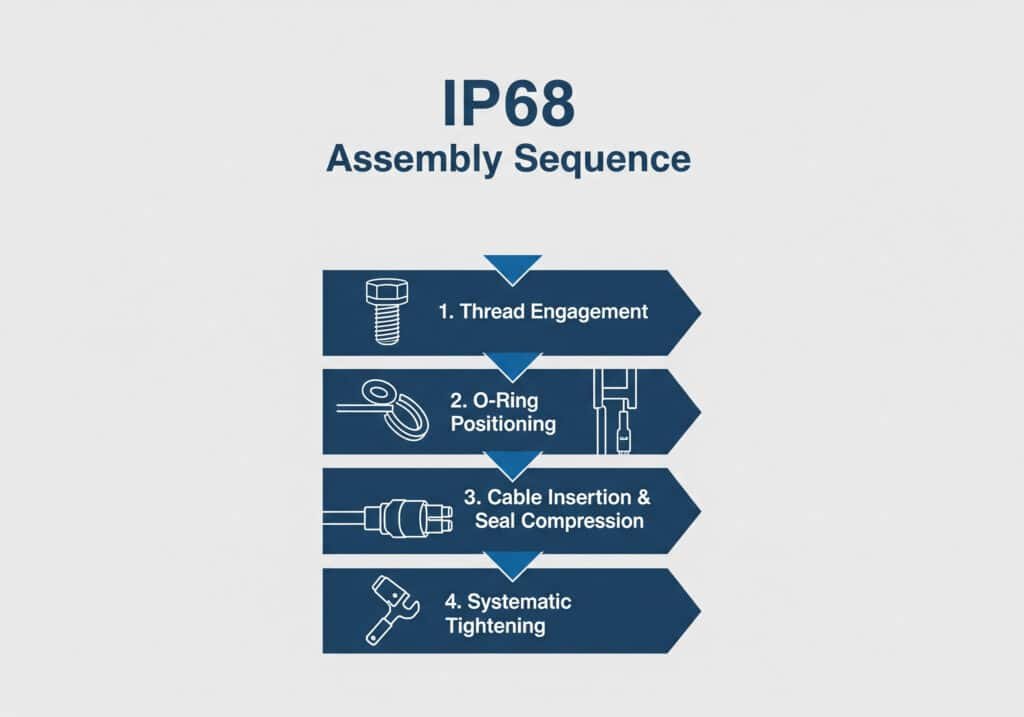

IP68 performansı için doğru montaj sırası belirli bir sırayı takip eder: diş geçme doğrulaması, O-ring konumlandırma, uygun conta sıkıştırması ile kablo yerleştirme ve işlem boyunca uygun kablo konumlandırmasını korurken belirtilen tork değerlerine göre sistematik sıkma.

8 Adımlı Montaj Süreci

Adım 1: İplik Bağlantısı Kontrolü

- Rakoru muhafazaya en az 5 tam tur elle geçirin

- Bağlanma veya çapraz diş açma olmadan düzgün diş açmayı doğrulayın

- Sadece erkek dişlere ince bir kat diş dolgu macunu uygulayın

- Rakorun muhafaza yüzeyine aynı hizada oturduğundan emin olun

Adım 2: O-Ring Montajı

- O-ringi hasar, kirlenme veya yanlış boyut açısından inceleyin

- O-ringi uyumlu bir yağlayıcı ile yağlayın (petrol bazlı değil)

- O-ringi bükmeden veya germeden uygun oluğa takın

- O-ring'in belirlenen oluğa tamamen oturduğunu doğrulayın

Adım 3: Kablo Yerleştirme ve Konumlandırma

- Kabloyu sıkıştırma somunu ve sızdırmazlık elemanlarından geçirin

- Belirtilen şerit uzunluğunu elde etmek için kabloyu konumlandırın

- Kablonun rakor gövdesi içinde eş merkezli olarak oturduğundan emin olun

- Hiçbir iletken telinin belirtilen sınırların ötesine uzanmadığını doğrulayın

Adım 4: Conta Elemanının Konumlandırılması

- Birincil contayı kablo etrafında doğru konuma yerleştirin

- Conta elemanının bükülmediğinden veya deforme olmadığından emin olun

- Conta çapının kablo dış çapıyla eşleştiğini doğrulayın

- Contanın sıkıştırma yüzeylerine tam olarak oturduğunu kontrol edin

Adım 5: İlk Sıkıştırma

- Sızdırmazlık teması sağlanana kadar sıkıştırma somununu elle sıkın

- Kablonun contadan çekilemediğini veya itilemediğini doğrulayın

- Kablonun rakor gövdesinde ortalandığını kontrol edin

- Bileşenlerin bağlanmadığından veya yanlış hizalanmadığından emin olun

İleri Montaj Teknikleri

Sıkıştırma İzleme:

Hassan'ın petrokimya tesisi, şiddetle tavsiye ettiğim sistematik bir yaklaşım kullanıyor:

Görsel Sıkıştırma Göstergeleri:

- Sıkma sırasında O-ring deformasyonunu izleyin

- Tüm çevre boyunca eşit sıkıştırma olup olmadığına dikkat edin

- O-ring yivden çıkmaya başlarsa derhal durdurun

- Conta malzemesinin kablo etrafında eşit şekilde aktığını doğrulayın

Kablo Gerilim Giderici:

- Kurulum sırasında uygun kablo bükülme yarıçapını koruyun

- Rakor bağlantısında gerilimi önlemek için kabloyu sabitleyin

- Rakorun 12 inç yakınında uygun kablo destekleri kullanın

- Kablo giriş noktasında gerilim yoğunlaşması olmadığını doğrulayın

Montaj Kalite Doğrulaması

Montaj Ortası Kontrol Noktaları:

- Konu nişanı - en az 5 tam diş takılı

- O-ring konumu - hasar görmeden düzgün şekilde oturtulmuş

- Kablo merkezleme - eşmerkezli konumlandırma korunur

- Conta teması - kablo çevresi etrafında eşit sıkıştırma

- Bileşen hizalama - bağlanma veya yanlış hizalama yok

Yaygın Montaj Hataları:

- Çapraz diş açma - dişlere zarar verir ve düzgün sızdırmazlığı önler

- Aşırı sıkıştırma - contalara zarar verir ve etkinliği azaltır

- Kablo yanlış hizalanması - eşit olmayan stres ve potansiyel sızıntı yolları yaratır

- Kirlenmiş contalar - kir veya döküntü düzgün sızdırmazlığı engeller

- Yanlış sıra - bileşenlerin sırası dışında kurulmaya çalışılması

David'in ekibi, montaj sürecini aceleye getirmenin başarısızlıkların başlıca nedeni olduğunu keşfetti. Zorunlu kontrol noktaları içeren sistematik 8 adımlı sürecimizi uyguladıktan sonra, montaj başarı oranları 75%'den 99%'ye yükseldi.

Son Montaj Doğrulaması

Son torku uygulamadan önce:

- Tüm bileşenler uygun şekilde yerleştirilmiş

- Kablo ortalanmış ve gerilim azaltılmış

- O-ringler hasarsız ve düzgün oturtulmuş

- Çapraz diş açma veya bağlama yok

- Sıkıştırma somunu iyi temas ile elle sıkılır

Bu sistematik yaklaşım, teknisyenin deneyim seviyesinden bağımsız olarak her kurulumun IP68 gereksinimlerini tutarlı bir şekilde karşılamasını sağlar.

IP68 Performansı için Doğru Torku Nasıl Uygularsınız?

Tork uygulaması profesyonel montajları amatör girişimlerden ayırır - çok az olursa sızıntılar olur, çok fazla olursa kritik sızdırmazlık bileşenlerine zarar verirsiniz.

IP68 performansı için uygun tork uygulaması, kalibre edilmiş aletler, üretici tarafından belirtilen değerler ve bileşenleri aşırı zorlamadan eşit sızdırmazlık sıkıştırması sağlayan sistematik sıkma düzenleri gerektirir, tipik olarak rakor boyutuna ve malzeme yapısına bağlı olarak 15-45 Nm arasında değişir.

Tork Spesifikasyonu Yönergeleri

Boyuta Göre Standart Tork Değerleri:

| Bez Boyutu | Malzeme | Tork Aralığı (Nm) | Anahtar Boyutu | Tipik Uygulama |

|---|---|---|---|---|

| M12x1.5 | Pirinç/SS | 8-12 | 19mm | Küçük kontrol kabloları |

| M16x1.5 | Pirinç/SS | 12-18 | 22mm | Enstrümantasyon |

| M20x1.5 | Pirinç/SS | 15-25 | 27mm | Güç/kontrol kabloları |

| M25x1.5 | Pirinç/SS | 20-30 | 32mm | Orta güç kabloları |

| M32x1.5 | Pirinç/SS | 25-40 | 41mm | Büyük güç kabloları |

| M40x1.5 | Pirinç/SS | 35-50 | 50mm | Ağır hizmet uygulamaları |

Önemli Not: Değerler conta tasarımı ve malzeme kombinasyonlarına göre değişebileceğinden her zaman üretici spesifikasyonlarına başvurun.

Sistematik Tork Uygulama Süreci

Aşama 1: İlk Sıkma (Nihai Torkun 25%'si)

- Tüm bileşenleri oturtmak için ilk torku uygulayın

- Tüm çevre boyunca eşit sıkıştırmayı doğrulayın

- Herhangi bir bağlanma veya yanlış hizalama olup olmadığını kontrol edin

- Kablonun düzgün şekilde yerleştirildiğinden emin olun

Aşama 2: Kademeli Sıkma (Nihai Torkun 50%'si)

- Torku 25%'lik artışlarla kademeli olarak artırın

- Conta sıkışmasını ve O-ring deformasyonunu izleyin

- Aşırı dirençle karşılaşılırsa durun

- Bileşen hasarı veya ekstrüzyon olmadığını doğrulayın

Aşama 3: Son Tork Uygulaması (Spesifikasyonun 100%'si)

- Kalibre edilmiş anahtar kullanarak son tork değerini uygulayın

- Contanın oturmasını sağlamak için torku 5-10 saniye tutun

- Tork tutma süresini 30 saniye sonra doğrulayın

- Kayıtlar için nihai tork değerini belgeleyin

Hassan'ın tesisi, kritik uygulamalar için önerdiğim renk kodlu bir tork doğrulama sistemi uyguladı:

Tork Doğrulama Sistemi:

- Yeşil etiket: Spesifikasyonlar dahilinde uygun şekilde torklanmış

- Sarı etiket: Yeniden tork doğrulaması gerektirir

- Kırmızı etiket: Aşırı torklanmış veya hasar görmüş, değiştirilmesi gerekir

Çevresel Tork Ayarları

Sıcaklık Telafisi:

- Sıcak kurulumlar (>40°C): Torku 10-15% kadar azaltın

- Soğuk tesisler (<0°C): Torku 5-10% kadar artırın

- Termal döngü ortamları: Orta aralık tork değerlerini kullanın

Malzemeye Özgü Hususlar:

- Paslanmaz çelik: Daha yüksek tork direnci, üst aralığı kullanın

- Pirinç/Bronz: Daha yatkın galling5, diş yağlayıcı kullanın

- Alüminyum: Düşük mukavemet, aşırı torklamadan kaçının

Tork Aleti Kalibrasyonu ve Bakımı

David'in Michigan'daki tesisi, 20% değerini yüksek okuyan kalibre edilmemiş bir tork anahtarından kaynaklanan birkaç arızadan sonra alet kalibrasyonunun önemini öğrendi. Yeni protokolleri şunları içeriyor:

Kalibrasyon Programı:

- Aylık doğrulama sık kullanılan araçlar için

- Yıllık profesyonel kalibrasyon tüm tork aletleri için

- Anında kalibrasyon herhangi bir düşme veya darbeden sonra

- Dokümantasyon tüm kalibrasyon faaliyetlerinin

Alet Seçim Kriterleri:

- Doğruluk: Minimum okuma ±3%

- Menzil: 20-80% kullanımı ile uygulama gereksinimlerinizi karşılar

- Tip: Tutarlı sonuçlar için tercih edilen tıklama tipi

- Sertifika: İzlenebilir kalibrasyon sertifikaları gereklidir

Tork Sonrası Doğrulama

Acil Kontroller:

- 60 saniye sonra tork tutma

- Görünür conta ekstrüzyonu veya hasarı yok

- Kablo düzgün şekilde konumlandırılmış olarak kalır

- Bağlanma veya bileşen yanlış hizalanması yok

- Salmastra gövdesi muhafazaya karşı aynı hizada

24 Saatlik Takip:

- Tork değerlerini tekrar kontrol edin (conta oturması meydana gelebilir)

- Herhangi bir değişiklik için görsel inceleme

- Gevşeme olmadığını doğrulayın

- Yapılan tüm ayarlamaları belgeleyin

Tork uygulamasına yönelik bu sistematik yaklaşım, tutarlı IP68 performansı sağlar ve montaj hatalarına yol açan tahminleri ortadan kaldırır.

IP68 Kurulumunuzu Doğrulayan Test Yöntemleri Nelerdir?

Test, güvenin gerçeklikle buluştuğu yerdir - her kurulum adımını mükemmel bir şekilde takip edebilirsiniz, ancak uygun doğrulama olmadan, ekipman koruması ve güvenliği ile kumar oynuyorsunuz demektir.

Etkili IP68 doğrulaması, gerçek dünya koşullarını simüle eden standartlaştırılmış test prosedürlerini kullanarak görsel inceleme, basınç testi ve elektriksel süreklilik kontrollerini birleştirir ve kurulumunuzun belirtilen çalışma koşulları altında hizmet ömrü boyunca su geçirmez bütünlüğünü korumasını sağlar.

Kapsamlı Test Protokolü

Seviye 1: Görsel Denetim (Anında)

- Conta sıkıştırma doğrulaması: Tüm çevre boyunca eşit deformasyon

- O-ring pozisyon kontrolü: Oluklardan ekstrüzyon veya yer değiştirme yok

- Konu nişanı: Düzgün oturmuş en az 5 tam diş

- Kablo konumlandırma: Uygun gerilim azaltıcı ile ortalanmış

- Bileşen hizalaması: Bağlanma, çapraz diş açma veya hasar yok

Seviye 2: Düşük Basınç Testi (kurulumdan sonra 30 dakika)

- Test basıncı: Minimum 15 dakika için 0,5 bar (7,25 PSI)

- Kabarcık testi: Bağlantıyı sabunlu su çözeltisine daldırın

- Basınç tutma: Test süresi boyunca basınç düşüşü yok

- Görsel izleme: Herhangi bir arayüzde kabarcık oluşumu yok

Seviye 3: Tam IP68 Basınç Testi (kurulumdan 24 saat sonra)

- Test basıncı: 1,5 bar (21,75 PSI) 30 dakika boyunca sürekli

- Daldırma derinliği: IP68 standardına göre minimum 1,5 metre

- Süre: Belirtilen test süresi için sürekli basınç

- Geçme kriterleri: Sıfır basınç kaybı ve su girişi yok

Gerçek Dünyadan Test Örnekleri

Hassan'ın petrokimya tesisi, tüm su girişi arızalarını ortadan kaldıran üç aşamalı bir test protokolü kullanıyor:

Aşama 1: Kurulum Kalite Kontrolü

- Standartlaştırılmış kontrol listesi kullanılarak anında görsel inceleme

- Kalibre edilmiş ekipman ile tork doğrulaması

- Gerilim azaltma yeterliliğini doğrulamak için kablo çekme testi

- Kalite kayıtları için fotoğrafik dokümantasyon

Aşama 2: Operasyonel Basınç Testi

- 1,2 kat maksimum çalışma basıncına kadar basınçlandırın

- Sürekli basınç kaydı ile 60 dakika boyunca izleyin

- Sıfır basınç kaybını geçiş kriteri olarak kabul edin

- Test sonuçlarını kurulum kayıtlarında belgeleyin

Aşama 3: Çevresel Simülasyon

- 20°C'den +60°C'ye kadar sıcaklık döngüsü

- Uygulama gereksinimlerine göre titreşim testi

- Varsa kimyasal uyumluluk doğrulaması

- Operasyonun ilk 30 günü için uzun süreli izleme

Test Ekipmanı ve Prosedürleri

Basınç Testi Kurulumu:

- Basınç kaynağı: Düzenlenmiş hava kaynağı veya el pompası

- Basınç göstergesi: Minimum ±1% hassasiyete göre kalibre edilmiştir

- Test odası: Görsel izleme için şeffaf kap

- Güvenlik ekipmanları: Basınç tahliye valfleri ve koruyucu bariyerler

Elektriksel Süreklilik Testi:

- İzolasyon direnci: 500V DC'de minimum 10 MΩ

- İletken sürekliliği: 0,1Ω'dan daha az direnç artışı

- Toprak sürekliliği: Zırh/kalkan bağlantılarını doğrulayın

- Dielektrik dayanımı: Kablo üreticisi spesifikasyonlarına göre

Yaygın Test Hataları ve Çözümleri

David'in Michigan'daki tesisi, sistematik testler yoluyla birkaç yaygın arıza modu belirledi:

Arıza Modu 1: Yavaş Basınç Kaybı

- Sebep: Eksik O-ring oturması veya kirlenme

- Çözüm: Doğru teknikle sökün, temizleyin ve yeniden takın

- Önleme: Geliştirilmiş yüzey hazırlığı ve denetimi

Arıza Modu 2: Ani Basınç Kaybı

- Sebep: Çapraz diş açma veya hasarlı bileşenler

- Çözüm: Hasarlı parçaları değiştirin ve doğru şekilde yeniden takın

- Önleme: Dikkatli diş geçme ve tork kontrolü

Arıza Modu 3: Aralıklı Arızalar

- Sebep: Yetersiz gerilim azaltma veya termal döngü stresi

- Çözüm: Kablo desteğini iyileştirin ve esnek bağlantılar kullanın

- Önleme: Uygun mekanik tasarım ve kurulum planlaması

Dokümantasyon ve Kayıt Tutma

Gerekli Belgeler:

- Teknisyen imzalı kurulum kontrol listesi

- Tork değerleri ve kalibrasyon sertifikaları

- Zaman/tarih damgalı basınç testi sonuçları

- Doğru kurulumun fotoğrafik kanıtı

- Malzeme sertifikaları ve uyumluluk doğrulaması

Uzun Vadeli İzleme:

- Aylık görsel denetimler ilk yıl için

- Yıllık basınç testi kritik uygulamalar için

- Anında test herhangi bir bakım veya rahatsızlıktan sonra

- Trend analizi zaman içinde test sonuçlarının

Bu kapsamlı test yaklaşımı, IP68 kurulumunuzun amaçlanan hizmet ömrü boyunca güvenilir bir şekilde çalışacağına, değerli ekipmanı koruyacağına ve operasyonel güvenliği sağlayacağına dair güven sağlar.

Sonuç

Mükemmel IP68 su geçirmez kablo rakoru montajı elde etmek sadece şans veya deneyimle ilgili değildir - değişkenleri ortadan kaldıran ve tutarlı sonuçlar sağlayan sistematik, kanıtlanmış bir süreci takip etmekle ilgilidir. Doğru alet seçimi ve malzeme uyumluluğundan hassas montaj sıraları ve kapsamlı testlere kadar her adım, kurşun geçirmez su geçirmez koruma oluşturmak için bir öncekinin üzerine inşa edilir. David'in hazırlığın önemi hakkındaki dersini ve Hassan'ın kalite kontrolüne sistematik yaklaşımını hatırlayın - bu gerçek dünya örnekleri, uygun kurulum prosedürlerine zaman ayırmanın maliyetli ekipman arızalarını ve güvenlik olaylarını önlediğini göstermektedir. Bepto'da, IP68 kurulumlarınızın yıllarca kusursuz bir şekilde çalışmasını sağlamak için yalnızca birinci sınıf su geçirmez kablo rakorları değil, aynı zamanda ayrıntılı prosedürler, uyumlu malzemeler ve teknik uzmanlık dahil olmak üzere eksiksiz kurulum desteği sağlıyoruz. İyi bir kurulum ile mükemmel bir kurulum arasındaki fark ayrıntılarda yatar ve bu ayrıntılar önlenen arızalarda binlerce tasarruf sağlayabilir.

Su Geçirmez Kablo Rakoru Montajı Hakkında SSS

S: IP68 kablo rakoru kurulumumu test etmeden önce ne kadar beklemeliyim?

A: Basınç testinden önce son tork uygulamasından sonra contaların düzgün bir şekilde yerleşmesini sağlamak için en az 30 dakika bekleyin. Kritik uygulamalar için, 30 dakika sonra ilk testi yapın, ardından uzun vadeli sızdırmazlık bütünlüğünü doğrulamak ve gecikmiş arızaları yakalamak için 24 saat sonra tekrar test edin.

S: Güvenilir IP68 kurulumu için hangi tork anahtarı hassasiyetine ihtiyacım var?

A: Aletin kapasitesinin 20-80%'si dahilinde uygulama aralığınızı kapsayan minimum ±3% hassasiyete sahip kalibre edilmiş bir tork anahtarı kullanın. Sık kullanılan aletler için aylık kalibrasyon doğrulaması önerilir ve tutarlı sonuçlar için yıllık profesyonel kalibrasyon gereklidir.

S: Bakım için çıkarmam gerekirse kablo rakorlarını yeniden kullanabilir miyim?

A: Genel olarak hayır - O-ringler ve sızdırmazlık elemanları, bir kablo rakoru her söküldüğünde değiştirilmelidir. İlk kurulum sırasındaki sıkıştırma ve deformasyon, sızdırmazlık yeteneklerini tehlikeye atar ve kritik uygulamalarda IP68 performansını korumak için yeniden kullanımı güvenilmez hale getirir.

S: IP68 kurulum hatalarının en yaygın nedeni nedir?

A: Yetersiz yüzey hazırlığı, kirlenmiş dişler, hasarlı O-ring kanalları ve yanlış kablo sıyırma dahil olmak üzere arızaların yaklaşık 60%'sini oluşturur. Sistematik hazırlık prosedürlerinin izlenmesi ve uygun aletlerin kullanılması çoğu montaj hatasını ortadan kaldırır.

S: Kablo çapımın rakor boyutu ile uyumlu olup olmadığını nasıl bilebilirim?

A: Kablo dış çapını birden fazla noktadan ölçün ve uygun toleransla rakorun belirtilen aralığına girdiğinden emin olun. Kablo tam oturmalı ancak aşırı güç gerektirmemelidir - optimum conta sıkıştırması ve performansı için tipik olarak 0,5-1,0 mm boşluğa izin verilmelidir.

-

Uluslararası IEC 60529 standardına göre IP68 derecesinin resmi tanımını anlayın. ↩

-

Hassas ve güvenilir mekanik montajlar elde etmek için kalibre edilmiş bir tork anahtarı kullanmanın neden kritik olduğunu öğrenin. ↩

-

Viton™ (FKM) floroelastomerlerin kimyasal direncini ve malzeme özelliklerini keşfedin. ↩

-

Kablo ovalliğinin ne olduğunu ve su geçirmez bir yalıtım malzemesinin etkinliğini nasıl etkileyebileceğini keşfedin. ↩

-

Diş gallingi (soğuk kaynak) olgusunu ve dişli bağlantı elemanlarında bunun nasıl önleneceğini anlamak. ↩