Giriş

Neden bazı kablo rakorları mekanik stres altında arızalanırken diğerlerinin onlarca yıllık zorlu endüstriyel koşullara dayandığını hiç merak ettiniz mi? Cevap, kablo rakoru üretiminde kullanılan farklı metal malzemelerin çekme mukavemeti özelliklerini anlamakta yatmaktadır.

Paslanmaz çelik 316L'den yapılan metal kablo rakorları, pirinç (300-400 MPa) ve alüminyum alaşımlarına (270-310 MPa) kıyasla üstün gerilme mukavemeti (580-750 MPa) sunarak denizcilik, petrokimya ve ağır endüstriyel ortamlardaki yüksek stresli uygulamalar için idealdir.

Kablo bağlantı sektöründe 10 yılı aşkın süredir çalışan biri olarak, malzeme seçiminin başarı ile maliyetli başarısızlıklar arasındaki farkı yarattığı sayısız proje gördüm. Özel gerilme mukavemeti gereksinimleriniz için doğru metal kablo rakoru malzemesini seçme konusunda öğrendiklerimi paylaşmama izin verin.

İçindekiler

- Metal Kablo Rakorlarında Çekme Dayanımını Ne Belirler?

- Pirinç Kablo Rakorları Stres Altında Nasıl Performans Gösterir?

- Yüksek Çekme Uygulamaları için Neden Paslanmaz Çelik Seçilmeli?

- Alüminyum Kablo Rakoru Alternatifleri Ne Olacak?

- Uygulamanız için Doğru Malzemeyi Nasıl Seçersiniz?

- Metal Kablo Rakoru Çekme Dayanımı Hakkında SSS

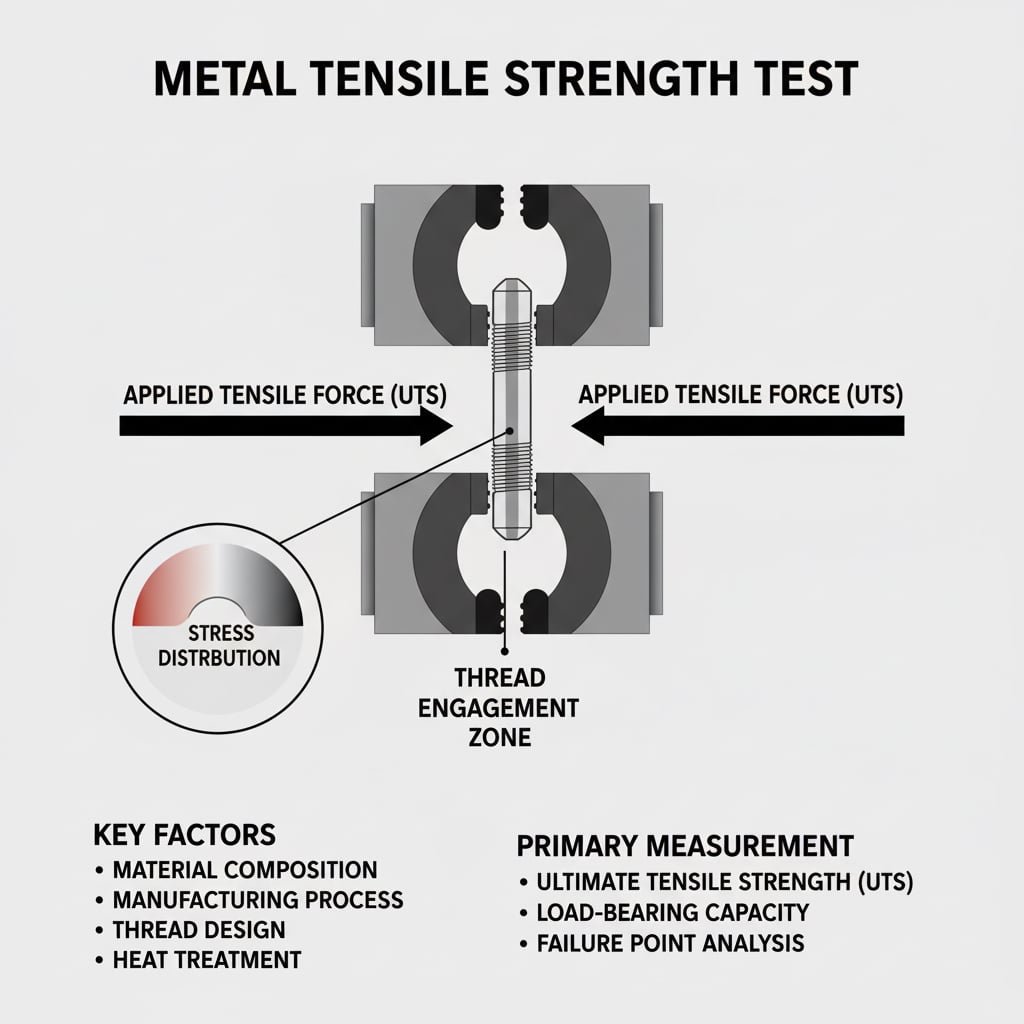

Metal Kablo Rakorlarında Çekme Dayanımını Ne Belirler?

Çekme mukavemeti temellerini anlamak, kablo rakoru uygulamalarında bilinçli malzeme kararları vermek için çok önemlidir.

Metal kablo rakorlarındaki gerilme mukavemeti malzeme bileşimine, üretim sürecine, diş tasarımına ve çevresel faktörlere bağlıdır. nihai gerilme mukavemeti (UTS)1 yük taşıma kapasitesi için birincil ölçümdür.

Çekme Performansını Etkileyen Temel Faktörler

Metal kablo rakorlarının gerilme mukavemeti sadece temel malzeme ile ilgili değildir. İşte gerçekten önemli olan şey:

Malzeme Bileşimi: Alaşım bileşimi mukavemeti önemli ölçüde etkiler. Örneğin, paslanmaz çelik 316L kablo rakorlarımız, standart 304 kalitelere kıyasla hem gerilme mukavemetini hem de korozyon direncini artıran molibden içerir.

Üretim Süreci: CNC işlemeye karşı döküm, tane yapısını ve gerilim dağılımını etkiler. Bepto'da, ürün yelpazemiz genelinde tutarlı gerilme özellikleri sağlamak için kritik bileşenler için hassas CNC işleme kullanıyoruz.

İplik Tasarımı: Diş aralığı, derinliği ve profili yüklerin nasıl dağıtıldığını doğrudan etkiler. Metrik dişler tipik olarak aşağıdakilerden daha iyi gerilme performansı sunar NPT dişleri2 daha ince hatveleri ve daha geniş etkileşim alanları nedeniyle.

Isıl İşlem: Uygun ısıl işlem, belirli alaşımlarda gerilme mukavemetini 20-30% kadar artırabilir. Pirinç kablo rakorlarımız, mekanik özelliklerini optimize etmek için kontrollü soğutma işlemlerinden geçirilir.

Pirinç Kablo Rakorları Stres Altında Nasıl Performans Gösterir?

Pirinç, kablo rakorları için geleneksel bir seçim olmuştur, ancak çekme yükleri altında gerçekten nasıl bir performans gösterir?

Pirinç kablo rakorları tipik olarak 300-400 MPa arasında gerilme mukavemeti sunar, bu da onları orta derecede mekanik gerilime sahip standart endüstriyel uygulamalar için uygun hale getirir, ancak yüksek titreşim veya aşırı yük koşulları için ideal olmayabilir.

Gerçek Dünya Performans Analizi

Geçen yıl, İngiltere'nin Manchester kentindeki bir üretim tesisinin satın alma müdürü olan David ile çalıştım. Tesisindeki otomatik üretim hatlarında sık sık kablo rakoru arızaları yaşanıyordu. Mevcut pirinç kablo rakorları 350 MPa gerilme mukavemetine sahipti, ancak sürekli titreşim ve kablo hareketi erken arızalara neden oluyordu.

Pirinç Avantajları:

- Mükemmel işlenebilirlik ve maliyet etkinliği

- EMC uygulamaları için iyi elektrik iletkenliği

- Standart ortamlarda korozyon direnci

- Kolay kurulum ve bakım

Pirinç Sınırlamaları:

- Paslanmaz çeliğe kıyasla daha düşük gerilme mukavemeti

- Duyarlı stres korozyon çatlaması3 belirli ortamlarda

- Çinkosuzlaştırma4 denizcilik uygulamalarında risk

- Aşırı sıcaklıklarda sınırlı performans

Çekme Dayanımı Karşılaştırma Tablosu

| Malzeme Sınıfı | Çekme Dayanımı (MPa) | Akma Dayanımı (MPa) | Uygulamalar |

|---|---|---|---|

| Pirinç CW617N | 300-400 | 120-200 | Standart endüstriyel |

| Pirinç CW614N | 350-450 | 150-250 | Ağır hizmet uygulamaları |

| Deniz Pirinç | 380-480 | 180-280 | Deniz ortamları |

Yüksek Çekme Uygulamaları için Neden Paslanmaz Çelik Seçilmeli?

Maksimum gerilme mukavemeti tartışılmaz olduğunda, paslanmaz çelik kablo rakorları açık bir seçimdir.

Paslanmaz çelik 316L kablo rakorları, üstün korozyon direnci ile birlikte 580-750 MPa'lık olağanüstü gerilme mukavemeti sunar ve bu da onları petrokimya, açık deniz ve yüksek stresli endüstriyel uygulamalar için gerekli kılar.

Zorlu Koşullar Altında Üstün Performans

BAE, Abu Dabi'de bir petrokimya tesisi sahibi olan Hassan ile çalıştığımı hatırlıyorum. Tesisi sadece korozif ortama değil, aynı zamanda termal genleşme ve ekipman titreşiminden kaynaklanan önemli mekanik strese de dayanabilecek kablo rakorlarına ihtiyaç duyuyordu. Standart pirinç çözümler onun gereksinimlerini karşılayamıyordu.

Paslanmaz Çelik 316L Avantajları:

- Üstün gerilme mukavemeti (580-750 MPa)

- Zorlu ortamlarda mükemmel korozyon direnci

- 60°C'den +200°C'ye kadar sıcaklık kararlılığı

- Hassas uygulamalar için düşük manyetik geçirgenlik

- Minimum bakım ile uzun vadeli güvenilirlik

Sınıf Karşılaştırması:

- 304 Paslanmaz Çelik: 515-620 MPa gerilme mukavemeti, genel endüstriyel kullanım için uygun

- 316L Paslanmaz Çelik: 580-750 MPa gerilme mukavemeti, denizcilik ve kimyasal uygulamalar için ideal

- Süper Dubleks 25075: 800-1000 MPa gerilme mukavemeti, aşırı açık deniz koşulları için

Paslanmaz çelik kablo rakorlarına yapılan yatırım genellikle bakım maliyetlerinin azalması ve sistem güvenilirliğinin artmasıyla karşılığını verir. Hassan'ın tesisi 316L paslanmaz çelik kablo rakorlarımızı üç yıldır tek bir arıza olmadan çalıştırıyor.

Alüminyum Kablo Rakoru Alternatifleri Ne Olacak?

Alüminyum kablo rakorları maliyet ve performans arasında ilginç bir orta yol sunar.

Alüminyum alaşımlı kablo rakorları, mükemmel ağırlık-mukavemet oranlarıyla orta düzeyde gerilme mukavemeti (270-310 MPa) sağlayarak pirinç veya paslanmaz çeliğin aşırıya kaçabileceği havacılık, telekomünikasyon ve ağırlığa duyarlı uygulamalar için uygun hale getirir.

Alüminyum Alaşım Performans Özellikleri

6061-T6 Alüminyum:

- Çekme dayanımı: 310 MPa

- Uygun anotlama ile mükemmel korozyon direnci

- 65% pirinç eşdeğerlerinden daha hafif

- İyi elektrik iletkenliği

5083 Denizcilik Sınıfı Alüminyum:

- Çekme mukavemeti: 270-350 MPa

- Deniz ortamlarında üstün korozyon direnci

- Manyetik olmayan özellikler

- Mükemmel kaynaklanabilirlik

Alüminyum, paslanmaz çeliğin gerilme mukavemetiyle eşleşmese de, belirli uygulamalarda benzersiz avantajlar sunar. Havacılık ve uzay endüstrisi, uygun güç/ağırlık oranı nedeniyle sıklıkla alüminyum kablo rakorlarını tercih etmektedir.

Uygulamanız için Doğru Malzemeyi Nasıl Seçersiniz?

En uygun metal kablo rakoru malzemesinin seçilmesi, sadece gerilme mukavemetinin ötesinde birden fazla faktörün dikkatle değerlendirilmesini gerektirir.

Malzeme seçimi, yük hesaplamalarını, güvenlik faktörlerini ve toplam sahip olma maliyetini dikkate alan sistematik bir değerlendirme yaklaşımı kullanarak gerilme mukavemeti gereksinimlerini çevresel koşullar, maliyet kısıtlamaları ve uzun vadeli güvenilirlik ihtiyaçları ile dengelemelidir.

Seçim Kriterleri Çerçevesi

Adım 1: Yük Analizi

Aşağıdakiler dahil olmak üzere beklenen maksimum çekme yüklerini hesaplayın:

- Kablo ağırlığından kaynaklanan statik yükler

- Titreşim ve hareketten kaynaklanan dinamik yükler

- Termal genleşmeden kaynaklanan çevresel yükler

- Güvenlik faktörü (kritik uygulamalar için tipik olarak 3:1)

Adım 2: Çevresel Değerlendirme

- Korozyona maruz kalma (kimyasallar, tuz spreyi, nem)

- Sıcaklık aralığı ve döngü

- EMC gereksinimleri

- Mevzuata uygunluk ihtiyaçları (ATEX, UL, CE)

Adım 3: Ekonomik Değerlendirme

- İlk malzeme maliyeti

- Kurulum karmaşıklığı

- Bakım gereksinimleri

- Beklenen hizmet ömrü

- Başarısızlık sonuçları

Önerilen Malzeme Seçim Kılavuzu

| Uygulama Türü | Önerilen Malzeme | Çekme Dayanımı | Temel Avantajlar |

|---|---|---|---|

| Standart Endüstriyel | Pirinç CW617N | 300-400 MPa | Uygun maliyetli, kolay kurulum |

| Denizcilik / Açık Deniz | SS 316L | 580-750 MPa | Korozyon direnci, yüksek mukavemet |

| Petrokimya | SS 316L/Duplex | 580-1000 MPa | Kimyasal direnç, güvenilirlik |

| Havacılık ve Uzay | Alüminyum 6061-T6 | 310 MPa | Hafif, manyetik olmayan |

| Ağır Sanayi | SS 316L | 580-750 MPa | Dayanıklılık, düşük bakım |

Sonuç

Farklı metal kablo rakoru malzemelerinin gerilme mukavemeti özelliklerini anlamak, uygulamalarınızda güvenilir, uzun vadeli performans sağlamak için çok önemlidir. Pirinç standart uygulamalar için maliyet etkinliği sunarken, 316L paslanmaz çelik zorlu ortamlar için üstün gerilme mukavemeti ve dayanıklılık sağlar. Alüminyum, ağırlık ve iletkenliğin en önemli olduğu belirli nişlere hizmet eder. Önemli olan, toplam sahip olma maliyetini göz önünde bulundururken malzeme özelliklerini özel gereksinimlerinizle eşleştirmektir. Bepto olarak, kapsamlı sertifikalı metal kablo rakorları yelpazemiz ve teknik desteğimizle doğru seçimi yapmanıza yardımcı olmaya kararlıyız. 😉

Metal Kablo Rakoru Çekme Dayanımı Hakkında SSS

S: Kablo rakorlarında çekme mukavemeti ile akma mukavemeti arasındaki fark nedir?

A: Çekme mukavemeti, bir kablo rakorunun kırılmadan önce dayanabileceği maksimum gerilimdir; akma mukavemeti ise kalıcı deformasyonun başladığı gerilim seviyesidir. Güvenlik için, çalışma yükleri akma dayanımı değerlerinin çok altında kalmalıdır.

S: Kablo rakoru uygulamam için gerekli gerilme mukavemetini nasıl hesaplayabilirim?

A: Toplam kablo ağırlığını hesaplayın, hareket/titreşimden kaynaklanan dinamik yükleri ekleyin, termal genleşme gibi çevresel faktörleri dahil edin, ardından 3-4 güvenlik faktörü ile çarpın. Bunu kablo rakorunun nihai gerilme mukavemeti değeriyle karşılaştırın.

S: Paslanmaz çelik kablo rakorları, pirincin başarısız olduğu tüm ortamlarda kullanılabilir mi?

A: Genel olarak evet, paslanmaz çelik 316L, pirincin başarısız olduğu çoğu ortamda üstün performans sunar. Bununla birlikte, belirli kimyasal maruziyetler optimum performans için özel alaşımlar veya kaplamalar gerektirebilir.

S: Çekme mukavemeti yeterli görünse bile neden bazı kablo rakorları arızalanır?

A: Arızalar genellikle diş köklerindeki gerilim yoğunlaşması, yanlış montaj torku, döngüsel yüklemeden kaynaklanan malzeme yorgunluğu veya zaman içinde etkili kesit alanını azaltan korozyon nedeniyle meydana gelir.

S: Sıcaklık metal kablo rakorunun gerilme mukavemetini nasıl etkiler?

A: Çoğu metal, sıcaklık arttıkça gerilme mukavemetini kaybeder. Paslanmaz çelik, pirinç veya alüminyuma kıyasla yüksek sıcaklıklarda daha iyi mukavemet korur, bu da onu yüksek sıcaklık uygulamaları için tercih edilir kılar.

-

Standart bir gerilme-şekil değiştirme eğrisi üzerinde nihai gerilme mukavemeti (UTS) ile akma mukavemeti arasındaki temel farkları anlamak. ↩

-

Amerikan Ulusal Standart Boru Dişi (NPT) standardının özelliklerini ve yaygın uygulamalarını gözden geçirin. ↩

-

Stres Korozyon Çatlamasının (SCC) arıza mekanizması ve çekme gerilimi ile korozyonun birleşik etkisi altındaki malzemeleri nasıl etkilediği hakkında bilgi edinin. ↩

-

Çinkosuzlaştırmanın elektrokimyasal sürecini ve neden belirli korozif ortamlarda pirinç alaşımlarından çinkoyu seçici olarak uzaklaştırdığını keşfedin. ↩

-

Super Duplex 2507 (UNS S32750) paslanmaz çeliğin teknik özelliklerini, kimyasal bileşimini ve performans avantajlarını keşfedin. ↩