Giriş

Şunu hayal edin: Bir kıyı tesisine kritik bir elektrik sistemi kurdunuz, ancak altı ay sonra kablo rakorlarınızın tanınmayacak kadar aşındığını fark ettiniz. Tuz yüklü hava, "denizcilik sınıfı" bileşenlerinizi paslı kalıntılara dönüştürerek sistem bütünlüğünü ve güvenliğini tehdit ediyor. Bu kabus senaryosu kıyı ortamlarında düşündüğünüzden daha sık gerçekleşir.

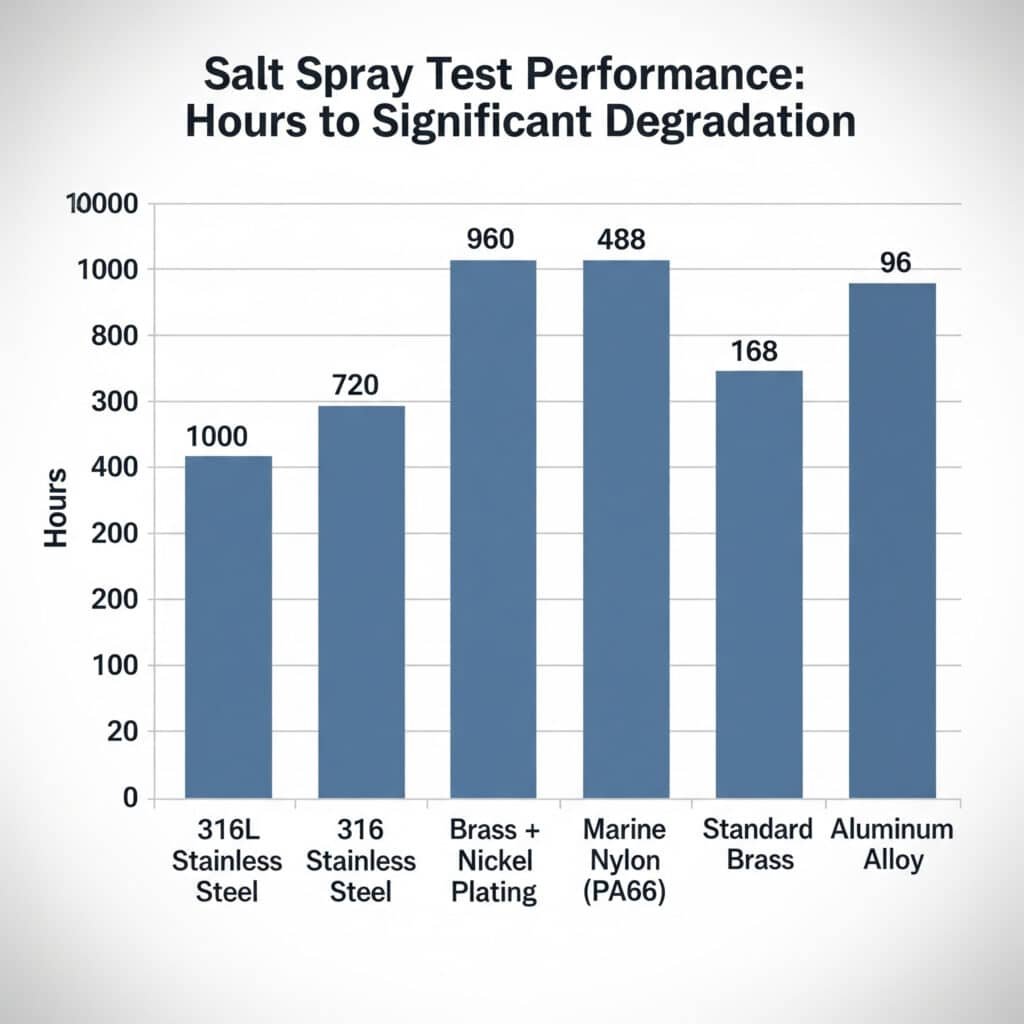

Cevap açıktır: 316L paslanmaz çelik kablo rakorları, tuz püskürtme testlerinde diğer tüm malzemelerden sürekli olarak daha iyi performans gösterir ve önemli bir korozyon olmadan 1000+ saat dayanır, ardından nikel kaplamalı pirinç (720+ saat) ve deniz sınıfı naylon (480+ saat) gelir. Bu sonuçlar titiz bir çalışma sonucunda elde edilmiştir. ASTM B1171 Yıllarca süren kıyı maruziyetini sadece haftalar içinde simüle eden test.

Deniz ortamlarında sayısız malzeme arızasına tanıklık etmiş biri olarak, yanlış kablo rakoru malzemesi seçiminin sadece maliyetli değil, potansiyel olarak felaket olduğunu söyleyebilirim. Bepto'da, tüm ürün yelpazemizde kapsamlı tuz püskürtme testleri gerçekleştirdik ve sonuçlar sizi şaşırtabilir. Binlerce saatlik testlerden ve gerçek dünyadaki kıyı dağıtımlarından öğrendiklerimizi paylaşmama izin verin.

İçindekiler

- Tuz Püskürtme Testi Nedir ve Neden Önemlidir?

- Farklı Kablo Rakoru Malzemeleri Tuz Püskürtme Testlerinde Nasıl Performans Gösterir?

- Hangi Özel Malzeme Sınıfları En İyi Kıyı Korumasını Sunar?

- En İyi Malzemelerden Gerçek Dünyada Nasıl Bir Performans Bekleyebilirsiniz?

- Kablo Rakorları için Tuz Püskürtme Testi Hakkında SSS

Tuz Püskürtme Testi Nedir ve Neden Önemlidir?

Tuz püskürtme testi sadece başka bir sertifikasyon onay kutusu değildir; kablo rakorlarınızın kıyı ortamlarında gelecekteki performansına ilişkin kristal kürenizdir.

Tuz püskürtme testi (ASTM B117), malzemeleri uzun süreler boyunca 35°C'de sürekli 5% sodyum klorür sisine maruz bırakarak doğal olarak gelişmesi yıllar alacak hızlandırılmış kıyı korozyonunu simüle eder. Bu standartlaştırılmış test, malzeme dayanıklılığı hakkında ölçülebilir veriler sağlar ve denizcilik uygulamalarında gerçek dünya performansının tahmin edilmesine yardımcı olur.

Kıyı Ortamları Neden Bu Kadar Yıkıcıdır?

Tuz partikülleri, nem ve sıcaklık dalgalanmalarının birleşimi korozyon için mükemmel bir fırtına yaratır. Tuz metal yüzeylerde biriktiğinde, oksidasyon süreçlerini hızlandıran bir elektrolit oluşturur. Bu nedenle iç kesimlerde mükemmel performans gösteren bir kablo rakoru okyanus yakınlarında aylar içinde feci şekilde arızalanabilir.

Danimarka'nın Kuzey Denizi kıyısındaki bir rüzgar çiftliğinde tesis müdürü olan David ile çalıştığımı hatırlıyorum. Başlangıçta deniz ortamının o kadar da sert olmayacağını düşünerek maliyetten tasarruf etmek için standart pirinç kablo rakorlarını seçmişti. Sekiz ay içinde, 47 türbinde acil durum değişimleriyle karşı karşıya kaldı. Çıkarılacak ders? Tuz püskürtme testi verileri teorik değil, öngörüseldir.

Test Standartları ve Yorumlama

Testlerimiz 24, 48, 96, 168, 240, 480, 720 ve 1000 saatlik aralıklarla yapılan değerlendirmelerle ASTM B117 protokollerini takip etmektedir. Değerlendiriyoruz:

- Kırmızı pas görünümü (acil arıza göstergesi)

- Beyaz korozyon ürünleri (erken bozulma işaretleri)

- Temel malzemeye maruz kalma (koruyucu kaplama hatası)

- Boyutsal değişiklikler (mühür bütünlüğü etkileri)

Farklı Kablo Rakoru Malzemeleri Tuz Püskürtme Testlerinde Nasıl Performans Gösterir?

Tuz püskürtme testinde malzemeler arasındaki performans farkı çarpıcıdır ve bu farkları anlamak sizi maliyetli arızalardan kurtarabilir.

Kapsamlı testlerimizden elde edilen malzeme performans sıralaması: 316L paslanmaz çelik (1000+ saat), 316 paslanmaz çelik (960+ saat), nikel kaplamalı pirinç (720+ saat), denizcilik sınıfı naylon (480+ saat), standart pirinç (168 saat) ve alüminyum alaşımları (96 saat). Bu sonuçlar, önemli korozyon veya bozulmanın görünür hale geldiği noktayı temsil eder.

Detaylı Performans Analizi

| Malzeme | İlk Korozyona Kadar Geçen Saatler | Önemli Bozulmaya Kadar Geçen Saatler | Kıyı Uygunluğu |

|---|---|---|---|

| 316L Paslanmaz Çelik | 720+ | 1000+ | Mükemmel |

| 316 Paslanmaz Çelik | 480+ | 960+ | Mükemmel |

| Pirinç + Nikel Kaplama | 240+ | 720+ | Çok iyi |

| Deniz Naylonu (PA66) | 168+ | 480+ | İyi |

| Standart Pirinç | 48+ | 168+ | Zayıf |

| Alüminyum Alaşım | 24+ | 96+ | Uygun değil |

Malzeme Performansının Arkasındaki Bilim

Paslanmaz çeliğin üstün performansı krom içeriğinden gelir ve bu da pasif oksit tabakası2 Hasar gördüğünde kendi kendini iyileştirir. 316L'deki daha yüksek molibden içeriği ek klorür direnci sağlayarak onu doğrudan deniz suyuna maruz kalmak için ideal hale getirir.

Nikel kaplamalı pirinç alttaki bakır-çinko alaşımını koruyan bir bariyer kaplama oluşturur. Bununla birlikte, bu bariyer çukurlaşma veya aşınma yoluyla tehlikeye girdiğinde, hızlı bir bozulma meydana gelir.

Denizcilik sınıfı naylon UV stabilizatörleri ve darbe modifiye edicileri sayesinde şaşırtıcı bir dayanıklılık sunar, ancak birleşik tuz ve sıcaklık döngüsü altında stres çatlamasına karşı hassastır.

Hangi Özel Malzeme Sınıfları En İyi Kıyı Korumasını Sunar?

Aynı kategorideki tüm malzemeler eşit performans göstermez; özel sınıflar ve uygulamalar kıyı uygulamalarında büyük farklar yaratır.

Paslanmaz çelik uygulamaları için, düşük karbon içerikli 316L (≤0.03%) optimum klorür direnci sağlarken, 2205 dubleks paslanmaz çelik aşırı ortamlar için daha da üstün performans sunar. Pirinç uygulamalar için, krom son kat ile minimum 25 mikron nikel kaplama kalınlığı en iyi koruma-maliyet oranını sağlar.

Premium Malzeme Özellikleri

316L Paslanmaz Çelik (Önerilen Sınıf)

- Karbon içeriği: ≤0,03%

- Molibden: 2.0-3.0%

- Chromium: 16.0-18.0%

- Nikel: 10.0-14.0%

- PREN değeri: >24 (Çukurlaşma Direnci Eşdeğer Sayı3)

Geliştirilmiş Kaplamalı Marine Pirinç

- Baz: CuZn39Pb3 (CW614N)

- Nikel kaplama: 25-40 mikron

- Krom üst kaplama: 0,3-0,8 mikron

- Kaplama sonrası ısıl işlem: Gerilim giderme için 150°C

Gerçek Dünya Doğrulaması

Basra Körfezi'nde birkaç açık deniz platformu işleten Hassan, başlangıçta standart 316 paslanmaz çelik yerine 316L önerimizi sorguladı. "Fiyat farkı gereksiz görünüyordu," dedi bana. Ancak, 316L kablo rakorlarının üç yıl boyunca doğrudan deniz suyuna maruz kaldığında mükemmel durumunu koruduğuna, 316 ünitelerin ise erken çukurlaşma gösterdiğine tanık olduktan sonra din değiştirdi. Buradan çıkarılacak ders: ekstrem ortamlarda, malzeme sınıfı spesifikliği isteğe bağlı değildir.

İşe Yarayan Kaplama Teknolojileri

Temel malzemelerin ötesinde, yüzey işlemleri performansı önemli ölçüde etkiler:

PVD (Fiziksel Buhar Biriktirme) kaplamalar paslanmaz çelik üzerinde tuz püskürtme direncini 2000 saatin ötesine uzatabilir, ancak önemli bir maliyet primi vardır.

PTFE ile akımsız nikel daha kolay kurulum ve bakım için düşük sürtünme ile birlikte mükemmel korozyon direnci sağlar.

Seramik dolgulu naylon bileşikler metallere göre maliyet avantajlarını korurken standart deniz naylonuna göre 200+ saatlik iyileştirmeler sunar.

En İyi Malzemelerden Gerçek Dünyada Nasıl Bir Performans Bekleyebilirsiniz?

Laboratuvar testleri temel sağlar, ancak gerçek dünyadaki kıyı performansı, kablo rakorunun uzun ömürlülüğünü önemli ölçüde etkileyebilecek ek faktörler içerir.

Gerçek kıyı kurulumlarında, 316L paslanmaz çelik kablo rakorları tipik olarak 15-20 yıl bakım gerektirmeyen hizmet sağlarken, nikel kaplı pirinç 8-12 yıl ve deniz sınıfı naylon UV maruziyetine ve mekanik strese bağlı olarak 5-8 yıl sunar. Bu zaman dilimleri, uygun kurulum ve periyodik denetim protokollerini varsayar.

Tuz Püskürtmesinin Ötesindeki Çevresel Faktörler

UV radyasyonu naylon kablo rakorlarında polimer bozulmasını hızlandırır, özellikle de tropikal kıyı bölgelerinde UV indeksi4 düzenli olarak 10'u aşar.

Sıcaklık döngüsü gece ve gündüz arasındaki süre, contaları tehlikeye atabilecek ve malzeme arayüzlerinde korozyonu hızlandırabilecek genleşme/büzülme gerilimi yaratır.

Mekanik titreşim rüzgar veya ekipman çalışmasından kaynaklanabilir aşınma korozyonu5 başka türlü dayanıklı malzemelerde bile.

Bakım ve Denetim Protokolleri

En iyi malzemeler bile kıyı ortamlarında uygun bakım gerektirir:

Yıllık görsel denetimler kontrol etmelisiniz:

- Yüzey renk değişikliği veya lekelenme

- Conta bütünlüğü ve esnekliği

- İplik durumu ve kullanım kolaylığı

- Kablo gerilim azaltma etkinliği

İki yılda bir tork doğrulaması bileşenleri aşırı zorlamadan uygun sıkıştırma sağlar.

Beş yıllık ayrıntılı değerlendirme elektriksel süreklilik testi ve sızdırmazlık basıncı doğrulamasını içermelidir.

Sonuç

Tuz püskürtme testi, kablo rakoru malzeme performansı hakkında çok değerli bilgiler sağlar, ancak gerçek değer, bu sonuçları özel kıyı uygulamanız için akıllı malzeme seçimine dönüştürmekten gelir. 316L paslanmaz çelik sürekli olarak performans listelerinin başında yer alsa da, en uygun seçim bütçenize, kurulum gereksinimlerinize ve bakım kapasitenize bağlıdır. Unutmayın, en pahalı malzeme arızası kurulumdan sonra meydana gelendir - başlangıçtan itibaren uygun test verilerine ve kanıtlanmış malzemelere yatırım yapın.

Kablo Rakorları için Tuz Püskürtme Testi Hakkında SSS

S: Kaç saatlik tuz püskürtme testi gerçek dünya kıyı maruziyetine eşittir?

A: Genel olarak, 1000 saatlik ASTM B117 tuz püskürtme testi, 5-7 yıl orta derecede kıyı maruziyetine karşılık gelir, ancak bu nem, sıcaklık döngüsü ve tuzlu suya yakınlık gibi yerel koşullara bağlı olarak önemli ölçüde değişir.

S: Kablo rakorları tuz püskürtme testini geçmesine rağmen kıyı uygulamalarında yine de başarısız olabilir mi?

A: Evet, tuz püskürtme testi yalnızca belirli koşullar altında korozyon direncini değerlendirir. Gerçek kıyı ortamları, standart testlerde yakalanamayan farklı arıza modlarına neden olabilecek UV maruziyeti, sıcaklık döngüsü, mekanik stres ve değişen tuz konsantrasyonları ekler.

S: Kıyı kablo rakorları için talep etmem gereken minimum tuz püskürtme testi süresi nedir?

A: Orta dereceli kıyı ortamları için, önemli korozyon olmadan en az 480 saat gerekir. Doğrudan denize maruz kalma veya zorlu kıyı koşulları için 720+ saat belirtilmelidir. Kritik uygulamalar 1000+ saat performans talep etmelidir.

S: Metalik olmadıkları için naylon kablo rakorlarının tuz püskürtme testine ihtiyacı var mı?

A: Kesinlikle. Naylon, metaller gibi korozyona uğramasa da tuz püskürtme testi, kıyı ortamlarında IP derecelendirmelerini ve kablo korumasını tehlikeye atabilecek stres çatlaması, boyutsal değişiklikler ve conta bozulmasını ortaya çıkarır.

S: Kablo rakoru tedarikçilerinden gelen tuz püskürtme testi sonuçlarını nasıl doğrulayabilirim?

A: Birden fazla zaman aralığında fotoğraflı belgelerle birlikte eksiksiz test raporları talep edin, testlerin ASTM B117 standartlarına uygun olarak akredite laboratuvarlar tarafından yapıldığını doğrulayın ve genel malzeme sertifikaları yerine partiye özel testler isteyin.

-

Korozyon testi için tuz püskürtme (sis) aparatının çalıştırılmasına yönelik resmi ASTM Uluslararası standardını inceleyin. ↩

-

Paslanmaz çeliğin yüzeyinde koruyucu bir pasif oksit tabakası oluşturan kimyasal süreci anlayın. ↩

-

Bir paslanmaz çelik alaşımının lokalize çukur korozyonuna karşı direncini tahmin etmek için PREN değerinin nasıl hesaplandığını keşfedin. ↩

-

UV Endeksi ölçeğinin güneş yanığı üreten ultraviyole radyasyonun gücünü nasıl ölçtüğünü ABD EPA'dan öğrenin. ↩

-

Temas eden yüzeyler arasındaki düşük genlikli titreşimin neden olduğu bu aşınma-korozyon sürecini keşfedin. ↩