Düşük kaliteli kablo rakorlarından kaynaklanan ekipman arızaları, feci üretim duruşlarını tetikler. Tek bir arızalı bağlantı, tesis genelinde kademeli olarak kesinti süresi1 Dakikası binlerce dolara mal oluyor.

Güvenilir kablo rakorları, sızdırmazlık bütünlüğünü koruyarak, nem girişini önleyerek ve tüm çalışma koşullarında kesintisiz elektrik performansı sağlayarak 85-95% bağlantı kaynaklı kesinti süresini önler.

Hassan geçen ay gece saat 2'de beni aradı - rafinerisinin ana kontrol panelini $12 kablo rakoru arızası nedeniyle su basmış ve $2,3 milyon üretimin durmasına neden olmuştu.

İçindekiler

- Modern Endüstriyel Operasyonlarda Kesinti Sürelerini Bu Kadar Pahalı Kılan Nedir?

- Kablo Rakoru Arızaları Sistem Genelinde Kapatmaları Nasıl Tetikler?

- Bağlantı Arızalarından Kaynaklanan En Yüksek Kesinti Maliyetleri Hangi Sektörlerde Yaşanıyor?

- Güvenilir Kablo Rakorları Arıza Süresi Riskine Karşı Nasıl Bir Yatırım Getirisi Sağlar?

Modern Endüstriyel Operasyonlarda Kesinti Sürelerini Bu Kadar Pahalı Kılan Nedir?

Modern otomatik tesisler, her bir dakikalık kesinti süresinin önemli gelir kaybı ve operasyonel aksaklık anlamına geldiği büyük bir finansal risk yaratır.

Kayıp üretim, işgücü verimsizliği, başlangıç maliyetleri ve ilk arıza maliyetini katlayan basamaklı tedarik zinciri etkileri nedeniyle endüstriyel arıza süresi maliyetleri saat başına $50.000-500.000 arasında değişmektedir.

Kesinti Maliyetlerinin Anatomisi

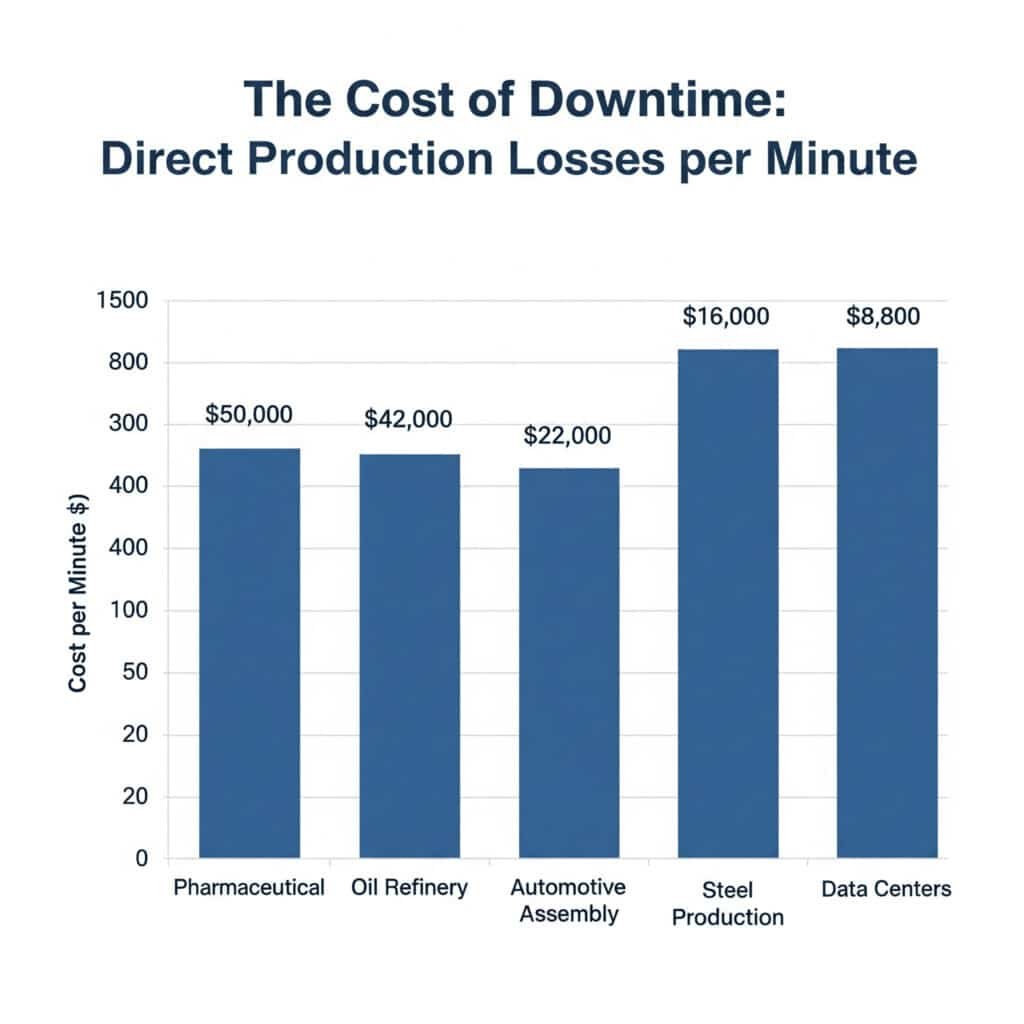

Doğrudan Üretim Kayıpları

Gelir etkisi hesaplaması:

- Otomotiv montajı: Dakikada $22,000

- Petrol rafinerisi: Dakikada $42,000

- Çelik üretimi: Dakikada $16,000

- Farmasötik: Dakikada $50,000

- Veri merkezleri: Dakika başına $8,800

İşgücü Maliyeti Çarpımı

Üretim durduğunda, işçilik maliyetleri değişmez:

| Departman | Rölanti Maliyeti Etkisi | Tipik Saatlik Ücret |

|---|---|---|

| Üretim operatörleri | 100% hala ödenmiş | $35-65/saat × 50 işçi |

| Bakım ekipleri | 150% (fazla mesai ücretleri) | $45-85/saat × 15 işçi |

| Yönetim gözetimi | 100% hala ödenmiş | $75-150/saat × 10 işçi |

| Kalite kontrol | 100% hala ödenmiş | $40-70/saat × 8 işçi |

Başlangıç ve Kurtarma Maliyetleri

Yeniden başlatma sırasında gizli masraflar:

- Enerji dalgalanma maliyetleri: 200-400% başlatma sırasında normal tüketim

- Malzeme atıkları: Stabilizasyon sırasında spesifikasyon dışı ürünler

- Ekipman stresi: Termal döngüden kaynaklanan hızlandırılmış aşınma

- Kalite testi: Normal üretimden önce genişletilmiş doğrulama

Hassan'ın $2.3 Milyon Öğrenme Deneyimi

Hassan'ın rafineri duruş süresi dökümü maliyet çarpımını göstermektedir:

İlk Başarısızlık:

- Arızalı kablo rakoru: $12 bileşen maliyeti

- Kontrol paneline nem girişi

- Otomatik olarak tetiklenen güvenlik kapatması

Kademeli Etki:

- Saat 1: Acil müdahale ekibinin harekete geçirilmesi ($15,000)

- Saat 2-4: Teşhis ve parça tedariki ($45,000)

- Saat 5-8: Onarım ve sistem kurutma ($35,000)

- Saat 9-12: Başlangıç ve stabilizasyon ($85,000)

- Kayıp üretim: 12 saat × $180,000/saat = $2,160,000

Toplam maliyet: $12 bileşen arızası için $2,340,000 😱

Kesinti Maliyetleri için Sektör Karşılaştırmaları

İmalat Sektörleri

| Endüstri | Ortalama Saatlik Maliyet | Pik Maliyet Senaryoları | Birincil Sürücüler |

|---|---|---|---|

| Otomotiv | $1.3M | $2.8M | Tam zamanında üretim2 |

| Petrol ve Gaz | $2.1M | $5.2M | Güvenlik kapatmaları |

| Çelik | $890K | $1.8M | Termal süreç bozulması |

| Kimyasal | $1.6M | $3.4M | Toplu işlem kayıpları |

| Gıda İşleme | $650K | $1.2M | Bozulma ve kirlenme |

Hizmet Sektörleri

| Endüstri | Ortalama Saatlik Maliyet | Pik Maliyet Senaryoları | Birincil Sürücüler |

|---|---|---|---|

| Veri Merkezleri | $740K | $2.1M | SLA cezaları |

| Hastaneler | $450K | $1.8M | Hasta güvenliği |

| Havaalanları | $320K | $950K | Uçuş rötarları |

| Finansal Hizmetler | $2.8M | $8.5M | Ticari kayıplar |

Çarpan Etkisi

Tedarik Zinciri Kesintisi

David'in otomotiv fabrikasının kapatılması, kademeli etkileri göstermektedir:

- Birincil etki: $1,3M/saat üretim kaybı

- Tedarikçi cezaları: Teslimat gecikmeleri için $200K

- Müşteri cezaları: Kaçırılan gönderiler için $500K

- Envanter maliyetleri: Hızlandırılmış lojistikte $150K

- Toplam çarpan: Doğrudan arıza süresi maliyetinin 2,2 katı

İtibar ve Müşteri Etkisi

Uzun vadeli sonuçlar:

- Müşteri güveni: 15-25% gelecek siparişlerde indirim

- Sigorta primleri: Güvenilirlik talepleri için 10-20% artış

- Düzenleyici inceleme: Ek denetimler ve uyum maliyetleri

- Çalışan morali: Stres ve fazla mesai yorgunluğu üretkenliği etkiliyor

Risk Değerlendirme Çerçevesi

Olasılık ve Etki Analizi

Kablo rakoru arıza olasılığı:

- Standart sınıf: 2-5% yıllık arıza oranı

- Endüstriyel sınıf: 0,5-1,5% yıllık arıza oranı

- Birinci sınıf: 0,1-0,5% yıllık arıza oranı

Beklenen yıllık kesinti maliyeti:

- Standart sınıf: $50K-250K beklenen kayıp

- Endüstriyel sınıf: $12.5K-75K beklenen kayıp

- Premium sınıf: $2.5K-25K beklenen kayıp

Kritik Bağlantı Tanımlama

Yüksek riskli bağlantı noktaları:

- Ana kontrol panelleri: Tüm sistemler için tek hata noktası

- Güvenlik sistemleri: Düzenleyici kapatma tetikleyicileri

- Süreç kontrol döngüleri: Doğrudan üretim etkisi

- Acil durum sistemleri: Güvenlik ve çevresel sonuçlar

Kablo Rakoru Arızaları Sistem Genelinde Kapatmaları Nasıl Tetikler?

Arıza mekanizmalarının anlaşılması, önleme stratejilerinin belirlenmesine ve güvenilir bileşenlere yapılan yatırımların gerekçelendirilmesine yardımcı olur.

Kablo rakoru arızaları, kısa devrelere neden olan nem girişi, sinyal paraziti yaratan korozyon ve kritik kontrol sistemlerinde bağlantı kaybına yol açan mekanik stres nedeniyle kapanmaları tetikler.

Birincil Arıza Mekanizmaları

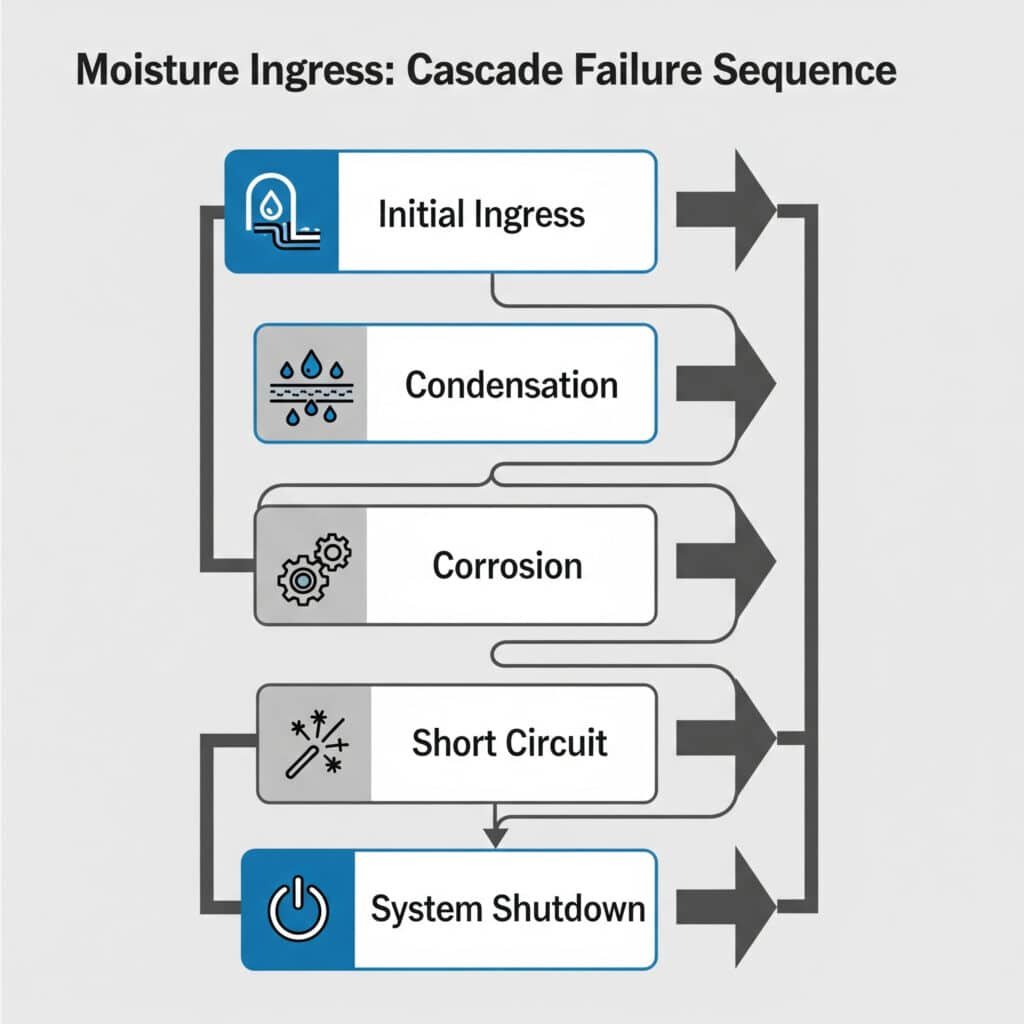

Nem Girişi - Sessiz Katil

Nasıl oluyor?

- Conta bozulması: UV, sıcaklık veya kimyasal maruziyet

- Kurulum hataları: Yanlış tork veya eksik contalar

- Termal döngü: Genleşme/büzülme gevşeyen contalar

- Titreşim: Zaman içinde kademeli gevşeme

Kademeli arıza sırası:

- İlk giriş: Muhafazaya az miktarda nem girer

- Yoğuşma: Sıcaklık değişimleri su damlacıkları oluşturur

- Korozyon: Metal bileşenler oksitlenmeye başlar

- Kısa devreler: Su köprüleri elektrik bağlantıları

- Sistem kapatma: Güvenlik sistemleri koruyucu kapatmayı tetikler

Gerçek Dünya Arıza Analizi

Hassan'ın Kontrol Paneli Arızası:

- Kök neden: Bozulmuş contalı standart naylon rakor

- Çevre: Dış mekan kurulumu, sıcaklık döngüsü -10°C ila +45°C

- Arıza modu: Conta 18 ay sonra çatlayarak nem girişine izin verdi

- Algılama: 3 Nem 24V kontrol devresinde kısa devreye neden olduğunda AM alarmı

- Etki: Tüm rafineri treninin acil olarak kapatılması

Elektriksel Parazit Arızaları

Sinyal bozulma süreci:

- Kısmi nem girişi: İletken yollar oluşturur

- Topraklama döngüleri3: İstenmeyen elektrik bağlantıları

- Sinyal gürültüsü: Kontrol sinyalleri ile parazit

- Yanlış okumalar: Sensörler yanlış veri sağlar

- Kontrol sistemi karışıklığı: Otomatik sistemler yanlış kararlar veriyor

Ortama Göre Hata Modu Analizi

Deniz Ortamları

Hızlandırılmış arıza faktörleri:

- Tuz spreyi: 10 kat daha hızlı korozyon oranları

- Nem: Sabit 80-95% bağıl nem

- Sıcaklık döngüsü: Aşırı günlük değişimler

- Titreşim: Dalga hareketi ve motor titreşimi

Tipik arıza zaman çizelgesi:

- Standart bezler: 6-12 ay

- Denize uygun bezler: 3-5 yıl

- Premium deniz bezleri: 8-12 yıl

Kimyasal İşleme

Agresif çevre zorlukları:

- Kimyasal buharlar: Kauçuk ve plastik contalara saldırın

- Aşırı sıcaklıklar: -40°C ila +150°C çalışma aralığı

- Basınç döngüsü: Termal genleşme gerilimi

- Temizlik kimyasalları: Agresif yıkama prosedürleri

David'in Kimya Fabrikası Deneyimi:

- Standart pirinç rakorlar: 8 aylık ortalama ömür

- Kimyasal maddelere dayanıklı bezler: 4 yıllık ortalama ömür

- Maliyet karşılaştırması: 2,5 kat fiyata 6 kat daha uzun ömür = 2,4 kat daha iyi değer

Tasarım Yoluyla Önleme

Gelişmiş Sızdırmazlık Teknolojileri

Çoklu bariyer koruması:

- Birincil mühür: Mühendislik elastomerli ana conta

- İkincil conta: Yedek O-ring sistemi

- Drenaj sistemi: Nem kaçışı için delikler

- Basınç eşitleme: Solunum delikleri vakumu önler

Güvenilirlik için Malzeme Seçimi

| Çevre | Gövde Malzemesi | Conta Malzemesi | Beklenen Ömür |

|---|---|---|---|

| Standart iç mekan | Naylon PA66 | NBR kauçuk | 10-15 yıl |

| Dış Mekan/UV | Pirinç nikel kaplama | EPDM | 15-20 yıl |

| Kimyasal | Paslanmaz 316L | Viton/FKM | 20-25 yıl |

| Denizcilik | Paslanmaz 316L | Viton + kaplama | 15-20 yıl |

Kurulum Kalitesi Etkisi

Doğru kurulum arıza riskini 80-90% kadar azaltır:

Kritik kurulum faktörleri:

- Tork özellikleri: Üretici talimatlarına tam olarak uyun

- Konu hazırlığı: Dişleri temizleyin ve yağlayın

- Conta konumlandırma: Düzgün oturduğundan emin olun

- Kablo hazırlığı: Uygun sıyırma ve sızdırmazlık

- Çevre koruma: Kablo giriş açısını göz önünde bulundurun

İzleme ve Erken Tespit

Kestirimci Bakım Göstergeleri

Arıza öncesi uyarı işaretleri:

- Korozyon lekelenmesi: Bağlantıların etrafında gözle görülür oksidasyon

- Gevşek bağlantılar: Artan direnç ölçümleri

- Nem algılama: Kritik muhafazalarda nem sensörleri

- Titreşim izleme: Gevşeme tespit sistemleri

Hassan'ın İzleme Uygulaması

$2.3M başarısızlığının ardından Hassan uygulamaya geçti:

- Üç ayda bir görsel denetimler: $15K yıllık maliyet

- Yıllık elektrik testi: $25K yıllık maliyet

- Nem izleme: $40K sistem kurulumu

- Toplam önleme maliyeti: $80K yıllık

- ROI: Bir büyük arızayı önler = 29 kat yatırım getirisi

Arıza Maliyet Karşılaştırması

Tek Nokta Arıza Analizi

Kritik bağlantı hatası maliyetleri:

| Arıza Konumu | Anlık Etki | Onarım Süresi | Toplam Maliyet Aralığı |

|---|---|---|---|

| Ana kontrol paneli | Tam kapatma | 4-12 saat | $500K-6M |

| Güvenlik sistemi | Düzenleyici kapatma | 8-24 saat | $1M-12M |

| Süreç kontrolü | Kısmi kapanma | 2-6 saat | $200K-3M |

| Yardımcı sistemler | Bozulmuş çalışma | 1-4 saat | $50K-800K |

Önleme Yatırım Gerekçesi

Hassan'ın rafinerisi için $180K/saat kesinti maliyeti:

- Standart salmastra maliyeti: Her biri $12

- Premium bez maliyeti: Her biri $85

- Ek yatırım: Bağlantı başına $73

- Başabaş: 24 dakikalık kesinti süresini önler

- Gerçek önleme: 2.340 dakika (bir büyük arıza)

- ROI: 9,750% prim bezi yatırım getirisi

Bağlantı Arızalarından Kaynaklanan En Yüksek Kesinti Maliyetleri Hangi Sektörlerde Yaşanıyor?

Bazı sektörler, güvenlik gereksinimleri, süreç karmaşıklığı ve mevzuata uygunluk talepleri nedeniyle orantısız derecede yüksek arıza süresi maliyetleriyle karşı karşıyadır.

Petrol ve gaz, ilaç ve otomotiv üretimi gibi proses endüstrileri, güvenlik kesintileri ve yasal gereklilikler nedeniyle saatte $500K-5M arasında değişen bağlantı arızalarından kaynaklanan en yüksek kesinti maliyetleriyle karşı karşıyadır.

Ultra Yüksek Riskli Sektörler

Petrol ve Gaz İşleme

Arıza süresi maliyetleri neden aşırıdır?

- Güvenlik kapatma gereksinimleri: Herhangi bir elektrik arızası için yasal zorunluluklar

- Süreç karmaşıklığı: Birbirine bağlı sistemler kademeli arızalar yaratır

- Karmaşıklığı yeniden başlat: Operasyonların güvenli bir şekilde yeniden başlatılması için 8-24 saat

- Ürün değeri: Kapanma sırasında proses halindeki yüksek değerli ürünler

Hassan'ın Sektör Analizi:

- Ortalama rafineri: Saat başına $180K-350K

- Petrokimya kompleksi: Saat başına $400K-800K

- Açık deniz platformu: Saatte $1M-2M (hava durumuna bağlı yeniden başlatma)

- LNG tesisi: Saatte $2M-5M (kriyojenik yeniden başlatma karmaşıklığı)

İlaç Üretimi

Benzersiz maliyet etkenleri:

- Toplu işlem kayıpları: Tüm partiler atılmalıdır

- Sterilite gereksinimleri: Kontaminasyon sonrası komple tesis sterilizasyonu

- Düzenleyici doğrulama: FDA kapsamlı yeniden başlatma dokümantasyonu gerektirir

- Ürün değeri: İşlemdeki yüksek değerli ilaçlar

Maliyet dökümü örneği:

- Toplu değer: Parti başına $2-10M

- Tesis sterilizasyonu: $500K-1M

- Doğrulama belgeleri: $200K-500K

- Düzenleyici gecikmeler: 2-8 hafta ek pazarlama süresi

Otomotiv İmalatı

Tam zamanında güvenlik açığı:

- Hat entegrasyonu: Tek bileşen sıkıntısı tüm hattı durdurur

- Tedarikçi cezaları: Saat başına $50K-200K gecikme cezaları

- Müşteri cezaları: Kaçırılan teslimat pencereleri için $500K-2M

- Model değişimi: $1M + kapatma planlanan geçişi aksatırsa maliyet

Yüksek Etkili Uygulama Alanları

Kritik Kontrol Sistemleri

En yüksek arıza maliyetine sahip uygulamalar:

| Sistem Tipi | Tipik Arıza Süresi Maliyeti | Arıza Olasılığı | Yıllık Risk |

|---|---|---|---|

| Acil durum kapatma | Etkinlik başına $2M-8M | 0.1-0.5% | $2K-40K |

| Süreç kontrolü | Etkinlik başına $500K-3M | 0.5-2% | $2.5K-60K |

| Güvenlik sistemleri | Etkinlik başına $1M-5M | 0.2-1% | $2K-50K |

| Ana dağıtım | Etkinlik başına $3M-15M | 0.1-0.3% | $3K-45K |

Çevresel ve Güvenlikle İlgili Sonuçlar

Üretim kayıplarının ötesinde:

- Çevre cezaları: Deşarj ihlalleri için $100K-10M

- Güvenlik ihlalleri: $50K-1M OSHA cezaları

- Cezai sorumluluk: Yöneticiler için kişisel sorumluluk

- Sigorta talepleri: $1M-50M çevresel temizlik maliyetleri

Sektöre Özel Güvenilirlik Gereklilikleri

Nükleer Enerji

Aşırı güvenilirlik talepleri:

- Güvenlik sınıflandırması: Güvenlik sistemleri için Sınıf 1E gereklilikleri

- Sismik yeterlilik: Deprem koşullarına dayanıklı

- Radyasyon direnci: Radyasyon ortamında 20 yıllık ömür

- Düzenleyici gözetim: Tüm bileşenler için NRC onayı

Nükleer nitelikli çözümlerimiz:

- Paslanmaz çelik konstrüksiyon: Özel ısıl işlemli 316L

- Radyasyona dayanıklı contalar: Etilen propilen (EPDM) bileşikleri

- Sismik testler: IEEE 344 standartlarına uygun

- Dokümantasyon: Eksiksiz malzeme izlenebilirliği

Havacılık ve Uzay İmalatı

Kalite ve güvenilirlik standartları:

- AS9100 sertifikası: Havacılık ve uzay kalite yönetimi

- Malzeme izlenebilirliği: Eksiksiz gözetim zinciri dokümantasyonu

- Çevresel testler: -65°C ila +200°C çalışma aralığı

- Titreşim direnci: 20G operasyonel, 40G hayatta kalma

Gıda ve İlaç

Sıhhi ve düzenleyici gereklilikler:

- FDA uyumluluğu: Gıda sınıfı malzemeler ve yapı

- 3A sıhhi standartlar: Temizlenebilir tasarım gereksinimleri

- HACCP uyumluluğu: Tehlike analizi kritik kontrol noktaları

- Doğrulama protokolleri: Kurulum ve operasyonel yeterlilik

Coğrafi ve Düzenleyici Varyasyonlar

Avrupa Birliği Gereklilikleri

ATEX direktifine uygunluk:

- Bölge sınıflandırması: Patlayıcı atmosfer gereksinimleri

- CE işareti: Uygunluk değerlendirme prosedürleri

- Onaylanmış kuruluş: Üçüncü taraf sertifikasyon gereklilikleri

- Teknik dokümantasyon: Kapsamlı tasarım dosyası

Kuzey Amerika Standartları

UL ve CSA gereksinimleri:

- Tehlikeli konum: Sınıf I, II, III sınıflandırmaları

- Çevresel derecelendirmeler: NEMA muhafaza standartları

- Sismik gereksinimler: Bina yönetmeliğine uygunluk

- Ark flaş koruması: Elektrik güvenliği ile ilgili hususlar

Sektöre Göre Risk Azaltma Stratejileri

Petrol ve Gaz Yaklaşımı

David'in petrokimya tesisi stratejisi:

- Yedekli sistemler: Kritik devreler için yedek bağlantılar

- Premium bileşenler: Sadece sertifikalı patlamaya dayanıklı rakorlar

- Önleyici bakım: Üç aylık denetim programları

- Acil durum müdahalesi: 7/24 bakım ekibi kullanılabilirliği

Farmasötik Yaklaşım

Hassan'ın API üretim tesisi:

- Onaylanmış tedarikçiler: Sadece FDA'ya kayıtlı bileşen tedarikçileri

- Değişim kontrolü: Herhangi bir bileşen değişikliği için resmi onay

- Dokümantasyon: Eksiksiz kurulum ve bakım kayıtları

- Yeterlilik: Tüm kritik bağlantılar için IQ/OQ/PQ

Otomotiv Yaklaşımı

Yalın üretim gereksinimleri:

- Standartlaştırma: Tüm kablo rakorları için tek tedarikçi

- Tam zamanında teslimat: Tedarikçi tarafından yönetilen envanter

- Kalite sistemleri: IATF 16949 uyumluluğu

- Sürekli iyileştirme: Güvenilirlik için Kaizen etkinlikleri

Sektöre Göre Maliyet-Fayda Analizi

Yatırım Gerekçelendirme Çerçevesi

Yüksek riskli endüstriler (Petrol ve Gaz, İlaç, Nükleer):

- Prim bileşeni primi: Standart üzerinden 300-500%

- Arıza önleme değeri: 10,000-50,000x bileşen maliyeti

- ROI hesaplaması: 2,000-10,000% yatırım getirisi

Orta riskli endüstriler (Otomotiv, Gıda, Kimya):

- Prim bileşeni primi: Standart üzerinden 200-300%

- Arıza önleme değeri: 1,000-5,000x bileşen maliyeti

- ROI hesaplaması: 300-1,600% yatırım getirisi

Standart endüstriler (Genel imalat):

- Prim bileşeni primi: Standart üzerinden 150-200%

- Arıza önleme değeri: 100-500x bileşen maliyeti

- ROI hesaplaması: 50-250% yatırım getirisi

Unutmayın, yüksek riskli sektörlerde soru güvenilir bileşenleri karşılayıp karşılayamayacağınız değil, bunlara sahip olmamayı karşılayıp karşılayamayacağınızdır 😉

Güvenilir Kablo Rakorları Arıza Süresi Riskine Karşı Nasıl Bir Yatırım Getirisi Sağlar?

Birinci sınıf kablo rakorlarının yatırım getirisi endüstriyel bakım alanında en yüksek seviyededir ve arıza sürelerinin önlenmesi dikkate alındığında genellikle 1.000%'yi aşmaktadır.

Premium kablo rakorları, bileşen yatırımından 100-1.000 kat daha pahalıya mal olan tek arıza süresi olaylarını önleyerek 500-5.000% yatırım getirisi sağlar ve güvenilirlik yükseltmelerini en kârlı bakım yatırımları arasına sokar.

ROI Hesaplama Çerçevesi

Temel ROI Formülü

ROI = (Önlenen Arıza Süresi Maliyeti - Bileşen Maliyet Primi) / Bileşen Maliyet Primi × 100

Hassan'ın Rafineri Yatırım Getirisi Analizi

$2.3M arızasından sonra Hassan, tüm kritik bağlantıları yükseltmenin yatırım getirisini hesapladı:

Yatırım:

- 150 kritik bağlantı noktası

- Premium ATEX rakorları: Her biri $285

- Standart ATEX rakorları: Her biri $95

- Prim yatırımı: $28,500 ek maliyet

Risk azaltma:

- Arıza olasılığının azaltılması: 90% (yıllık 2%'den 0,2%'ye)

- Önlenen kesinti süresi: 1,8% × $2,3M = $41.400 yıllık

- Yıllık Yatırım Getirisi: ($41,400 – $2,850) / $28,500 = 135%

- Tek arıza önleme ROI: $2,300,000 / $28,500 = 8,070%

Sektöre Özel Yatırım Getirisi Karşılaştırmaları

Ultra Yüksek Değerli Uygulamalar

| Endüstri | Arıza Süresi Maliyeti/Saat | Prim Maliyeti/Bezi | Tek Arıza ROI |

|---|---|---|---|

| Nükleer enerji | $5M-15M | $500-1,500 | 3,333-10,000% |

| Petrol rafinasyonu | $2M-8M | $200-800 | 2,500-4,000% |

| Farmasötik | $1M-10M | $150-600 | 1,667-6,667% |

| Otomotiv | $500K-3M | $100-400 | 1,250-3,000% |

Orta Değerli Uygulamalar

| Endüstri | Arıza Süresi Maliyeti/Saat | Prim Maliyeti/Bezi | Tek Arıza ROI |

|---|---|---|---|

| Kimyasal işleme | $200K-2M | $75-300 | 667-2,667% |

| Çelik üretimi | $150K-1M | $50-250 | 600-2,000% |

| Gıda işleme | $100K-800K | $40-200 | 500-2,000% |

| Veri merkezleri | $200K-1.5M | $60-300 | 667-2,500% |

Çok Yıllı Yatırım Getirisi Analizi

David'in Üretim Tesisi Örnek Olay İncelemesi

5 yıllık toplam sahip olma maliyeti analizi:

Standart Sınıf Yaklaşımı:

- İlk maliyet: 200 bez × $45 = $9,000

- Beklenen arızalar: 5 yıl içinde 3 olay

- Arıza süresi maliyeti: 3 × $1,2M = $3,6M

- Değiştirme maliyeti: $2,700

- Toplam 5 yıllık maliyet: $3,611,700

Birinci Sınıf Yaklaşım:

- İlk maliyet: 200 bez × $185 = $37,000

- Beklenen arızalar: 5 yıl boyunca 0,3 olay

- Duruş süresi maliyeti: 0,3 × $1,2M = $360.000

- Değiştirme maliyeti: $555

- Toplam 5 yıllık maliyet: $397,555

5 yıllık tasarruf: $3,214,145

Prim yatırımının geri dönüşü: 11,479% 😉

Riske Göre Ayarlanmış ROI Hesaplamaları

Olasılık Ağırlıklı Analiz

Monte Carlo simülasyonu4 Hassan'ın rafinerisi için:

Senaryo modelleme:

- En iyi durum (90% olasılık): Arıza yok, ROI = -100% (sadece maliyet)

- Büyük olasılıkla (9% olasılık): 1 küçük arıza, ROI = 150%

- En kötü durum (1% olasılık): 1 büyük arıza, ROI = 8,070%

Beklenen Yatırım Getirisi: (0.9 × -100%) + (0.09 × 150%) + (0.01 × 8,070%) = 4.05%

Riske göre ayarlanmış yıllık getiri: 4.05% minimum beklenen getiri

Sigorta Değeri Hesaplama

Sigorta poliçesi olarak prim bezleri:

- Yıllık "prim": $2,850 (amorti edilmiş yükseltme maliyeti)

- Teminat değeri: $2.3M potansiyel kayıp önleme

- Etkin sigorta oranı: 0.12% kapsama değeri

- Ticari sigorta eşdeğeri: Teminat değerinin 2-5%'si

- Değer avantajı: Ticari sigortadan 17-42 kat daha iyi

Geri Ödeme Süresi Analizi

Kâr Etme Zamanı

Sektöre göre geri ödeme hesaplaması:

| Sektör Risk Seviyesi | Yatırım Primi | Arıza Önleme Değeri | Geri Ödeme Süresi |

|---|---|---|---|

| Ultra yüksek risk | $500-1,500 | $5M-15M | 1-7 gün |

| Yüksek risk | $200-800 | $1M-8M | 2-19 gün |

| Orta risk | $100-400 | $500K-3M | 1-32 gün |

| Standart risk | $50-200 | $100K-1M | 2-80 gün |

Zaman İçinde Kümülatif Yatırım Getirisi

Hassan'ın 10 yıllık projeksiyonu:

| Yıl | Kümülatif Yatırım | Önlenen Arızalar | Kümülatif Yatırım Getirisi |

|---|---|---|---|

| 1 | $28,500 | 0.18 etkinlik | 1,454% |

| 3 | $31,350 | 0.54 etkinlik | 3,968% |

| 5 | $34,200 | 0.90 etkinlik | 6,053% |

| 10 | $42,750 | 1.80 etkinlik | 9,695% |

Finansman ve Bütçe Gerekçesi

Sermaye Harcaması Gerekçesi

İş vakası sunum çerçevesi:

Yönetici Özeti:

- Gerekli yatırım: Güvenilir bileşenler için $X premium

- Risk azaltma: Arıza olasılığında Y% azalması

- Beklenen Yatırım Getirisi: Z% yatırım getirisi

- Geri ödeme süresi: W gün/ay

Finansal Etki:

- Arıza süresi maliyetinden kaçınma: Sayısallaştırılmış yıllık tasarruf

- Sigorta değeri: Eşdeğer ticari sigorta maliyeti

- Verimlilik artışı: Azaltılmış bakım yükü

- Mevzuata uygunluk: Kaçınılan ceza riski

Kiralama ve Satın Alma Analizi

Büyük kurulumlar için:

Sermaye satın alma avantajları:

- Sahiplik: Tam kontrol ve değişiklik hakları

- Amortisman: Bileşen ömrü boyunca vergi avantajları

- Uzun vadeli maliyet: En düşük toplam sahip olma maliyeti

Kira/hizmet sözleşmesi avantajları:

- Nakit akışı: Daha düşük ön yatırım

- Hizmet katılımı: Bakım ve değiştirme dahil

- Teknoloji güncellemeleri: Daha yeni tasarımlara otomatik yükseltmeler

Sürekli İyileştirme Yatırım Getirisi

Performans İzleme

Anahtar performans göstergeleri:

- Arızalar arası ortalama süre (MTBF)5: Güvenilirlik trendi

- Bağlantı başına bakım maliyeti: Verimlilik ölçümü

- Yıl başına kesinti dakikası: Kullanılabilirlik takibi

- Üretilen birim başına maliyet: Genel ekipman etkinliği

Hassan'ın Sürekli İyileştirme Sonuçları

Yıldan yıla gelişmeler:

| Metrik | Başlangıç Noktası | 1. Yıl | 3. Yıl | İyileştirme |

|---|---|---|---|---|

| MTBF | 18 ay | 48 ay | 84 ay | 367% |

| Bakım maliyeti | $450/bağlantı | $125/bağlantı | $85/bağlantı | 81% azaltma |

| Planlanmamış kesinti süresi | 48 saat/yıl | 12 saat/yıl | 4 saat/yıl | 92% azaltma |

| Genel Yatırım Getirisi | N/A | 1,454% | 6,053% | Sürekli büyüme |

Yatırım Getirisinin Ötesinde Stratejik Değer

Rekabet Avantajı

Farklılaştırıcı olarak güvenilirlik:

- Müşteri güveni: Tutarlı teslimat performansı

- Pazar itibarı: Operasyonel mükemmellik ile tanınır

- Fiyatlandırma gücü: Güvenilir tedarik için premium fiyatlandırma

- Büyüme fırsatları: Genişleme projeleri için kapasite

Risk Yönetimi Değeri

Finansal getirilerin ötesinde:

- Mevzuata uygunluk: Kaçınılan ihlal cezaları

- Çevre koruma: Önlenen tahliye vakaları

- İşçi güvenliği: Azaltılmış kaza riski

- İş sürekliliği: Müşteri ilişkilerinin sürdürülmesi

Unutmayın, en yüksek yatırım getirisi sağlayan yatırımlar genellikle kar yaratmaktan ziyade felaketleri önleyen yatırımlardır - ve güvenilir kablo rakorları tam da bu tür bir yatırımdır 😉

Sonuç

Güvenilir kablo rakorları, bileşen prim yatırımından 100-1.000 kat daha pahalıya mal olan arıza süresi olaylarını önleyerek 500-5.000%'lik olağanüstü yatırım getirisi sağlar.

Arıza Süresi Maliyetleri ve Kablo Rakoru Güvenilirliği Hakkında SSS

S: Kendi tesisim için gerçek duruş süresi maliyetini nasıl hesaplayabilirim?

A: Saatlik üretim değerinizi hesaplayın (yıllık gelir ÷ çalışma saati), arıza süresindeki sabit işçilik maliyetlerini ekleyin, yeniden başlatma/atık maliyetlerini dahil edin ve müşteri cezalarını hesaba katın. Çoğu tesis saat başına $50K-500K toplam etki görür.

S: Standart ve premium kablo rakorları arasındaki güvenilirlik farkı nedir?

A: Premium rakorlar daha iyi malzemeler, gelişmiş sızdırmazlık ve titiz testler sayesinde arıza oranlarını 80-95% azaltır. Standart rakorlar tipik olarak yılda 2-5% arızalanırken, premium versiyonlar benzer koşullarda yılda 0,1-0,5% arızalanır.

S: Premium kablo rakorlarına yapılan yatırımın geri kazanılması genellikle ne kadar sürer?

A: Geri ödeme süreleri, kesinti maliyetlerine bağlı olarak günler ile aylar arasında değişmektedir. Petrol ve gaz gibi yüksek riskli sektörlerde geri ödeme süresi 1-30 gün arasında değişirken, genel imalat sektöründe geri ödeme süresi 1-6 ay arasında değişmektedir.

S: Kablo rakoru arızaları gerçekten milyonlarca dolarlık duruşlara neden olabilir mi?

A: Evet, kesinlikle. Arızalı tek bir rakor, proses endüstrilerinde güvenlik kapatmalarını tetikleyebilir. Rafinerilerde, kimyasal tesislerde ve üretim tesislerinde tek bir bileşen arızasından kaynaklanan toplam maliyetlerde $500K'dan $10M'a kadar değişen vakaları belgeledik.

S: Hangi bağlantıların premium kablo rakorlarına ihtiyaç duyduğunu belirlemenin en iyi yolu nedir?

A: Öncelikle tek arıza noktalarına, güvenlik açısından kritik sistemlere ve yüksek arıza süresi maliyetli alanlara odaklanın. Tesisinizin kritik yolunu analiz edin - arızası büyük operasyonları durduracak herhangi bir bağlantı, 500% + ROI potansiyeline sahip birinci sınıf bileşenleri haklı çıkarır.

-

Endüstriyel operasyonlarda plansız duruş sürelerinin gerçek maliyetini hesaplamak için kullanılan temel bileşenleri ve formülleri keşfedin. ↩

-

Malları yalnızca ihtiyaç duyuldukları anda teslim alarak verimliliği artırmayı ve israfı azaltmayı amaçlayan bir metodoloji olan JIT envanter stratejisi hakkında bilgi edinin. ↩

-

Ortak bir toprağı paylaşan iki nokta arasındaki istenmeyen akımların elektrik devrelerinde nasıl parazit ve gürültüye neden olabileceğini keşfedin. ↩

-

Bu bilgisayarlı matematiksel tekniğin nicel analiz ve karar verme süreçlerinde riski hesaba katmak için nasıl kullanıldığını anlamak. ↩

-

Bu anahtar performans göstergesinin (KPI) normal çalışma sırasında mekanik veya elektronik bir sistemin doğal arızaları arasında geçen tahmini süreyi nasıl ölçtüğünü öğrenin. ↩