Laboratuvar spesifikasyonları, kablo rakorlarının gerçek uygulamalarda karşılaştığı karmaşık titreşim ortamlarını yakalayamamakta, bu da kapsamlı titreşim testleriyle önlenebilecek beklenmedik arızalara, bakım sorunlarına ve sistem kesintilerine yol açmaktadır. Mühendisler, gerçek çalışma koşullarını yansıtmayan standart test verilerine güvenerek beklenen ve gerçek performans arasında boşluklar yaratır. Zayıf titreşim direnci, kritik sistemlerde sızdırmazlık arızalarına, iletken yorgunluğuna ve elektriksel süreksizliklere neden olur.

Kapsamlı gerçek dünya titreşim testlerimiz, kablo rakorlarının standart spesifikasyonların belirttiğinden 3-5 kat daha yüksek titreşim seviyelerine dayanması gerektiğini ortaya koymaktadır ve gelişmiş tasarımlarımız, gelişmiş sızdırmazlık sistemleri ve mekanik güçlendirme yoluyla otomotiv, havacılık ve endüstriyel uygulamalarda üstün performans göstermektedir. Gerçek titreşim ortamlarının anlaşılması, zorlu uygulamalarda güvenilir performans sağlar.

Otomotiv güç aktarma organları, açık deniz platformları ve demiryolu sistemleri dahil olmak üzere çeşitli uygulamalarda 2.000 saatten fazla gerçek dünya titreşim testi gerçekleştirdikten sonra, laboratuvar spesifikasyonları ile gerçek saha koşulları arasındaki kritik performans farklılıklarını belgeledim. Kablo rakorlarımızın standart spesifikasyonların ötesinde nasıl olağanüstü güvenilirlik sağladığını ortaya koyan kapsamlı test sonuçlarını paylaşmama izin verin.

İçindekiler

- Standart Titreşim Spesifikasyonları Neden Gerçek Dünya Koşullarını Yansıtmıyor?

- Kapsamlı Gerçek Dünya Titreşim Test Programımız

- Kritik Uygulamalarda Detaylı Test Sonuçları

- Tasarım Yeniliklerimiz Standart Performansı Nasıl Aşıyor?

- Gerçek Dünya Titreşim Performansı Hakkında SSS

Standart Titreşim Spesifikasyonları Neden Gerçek Dünya Koşullarını Yansıtmıyor?

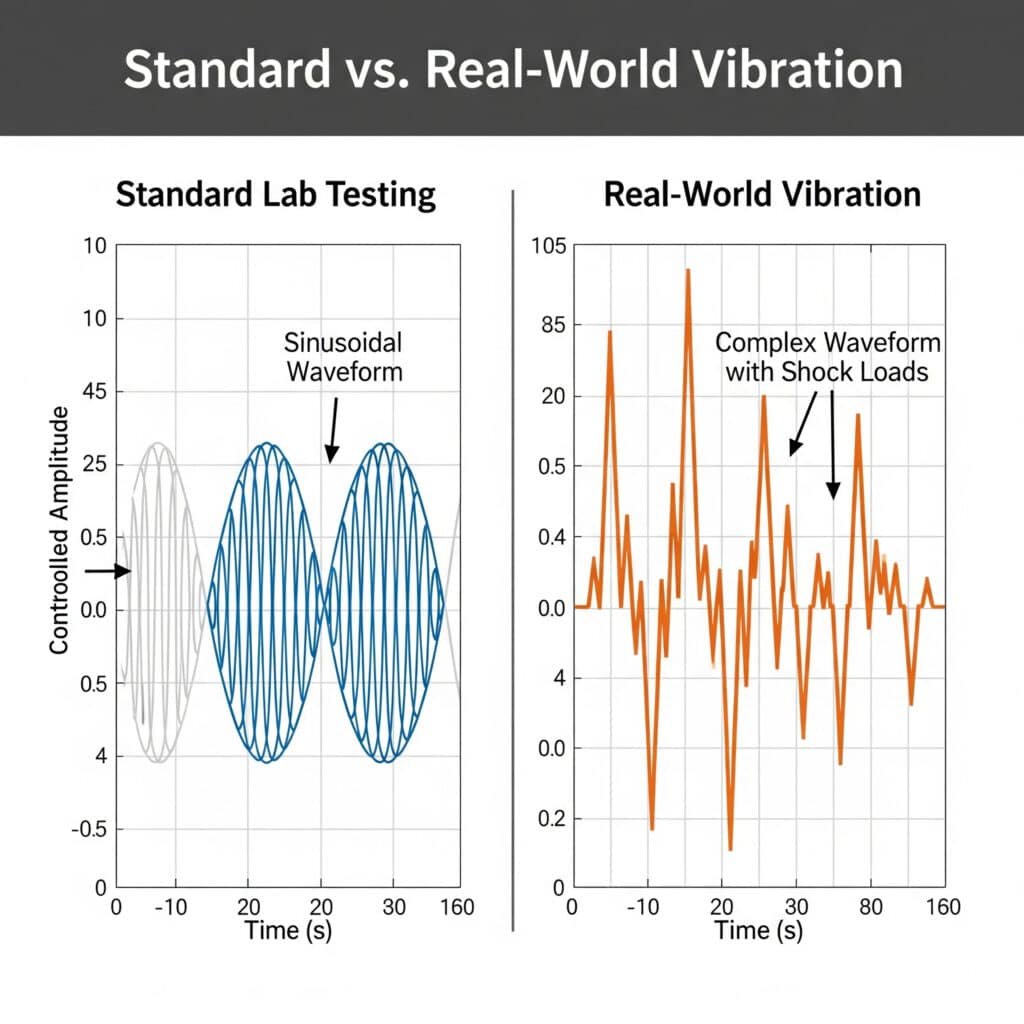

Standart laboratuvar titreşim testleri, gerçek çalışma ortamlarının karmaşıklığını yakalayamayan basitleştirilmiş dalga formları ve kontrollü koşullar kullanır.

Standart titreşim spesifikasyonları tipik olarak şunları kullanır sinüzoidal dalga formları1 Sabit frekanslarda, gerçek dünyadaki uygulamalar, laboratuvar test seviyelerini 300-500% kadar aşabilen karmaşık çok frekanslı titreşimler, şok yükleri ve rezonans koşulları üretirken, güvenilir performans için gelişmiş tasarım yaklaşımları gerektirir. Bu sınırlamaların anlaşılması uygun test metodolojisine rehberlik eder.

Standart Test Yöntemlerinin Sınırlamaları

IEC 60068-2-6 Titreşim Testi Sınırlamaları:

- Sinüzoidal dalga formları: Gerçek ortamlar rastgele, geniş bantlı titreşimler içerir

- Sabit frekans taramaları: Gerçek uygulamalar farklı frekans içeriklerine sahiptir

- Kontrollü genlik: Saha koşulları şok ve geçici olayları içerir

- Laboratuvar montajı: Kurulum yöntemleri saha koşullarına göre farklılık gösterir

- Sıcaklık kararlılığı: Gerçek uygulamalar titreşimi termal döngü ile birleştirir

Otomotiv Test Standartları Boşlukları:

- ISO 16750-3: Belirli frekans aralıklarına odaklanır, geniş bant içeriğini kaçırır

- SAE J1455: Motor bölmesiyle sınırlıdır, şanzıman/şasiyi kapsamaz

- CISPR 25: EMC odaklı, minimum mekanik titreşim gereksinimleri

- Eksik unsurlar: Çok eksenli eşzamanlı titreşim, rezonans amplifikasyonu

Detroit'teki büyük bir otomotiv OEM'inde güvenilirlik mühendisi olan David ile birlikte çalışarak, standart ISO 16750-32 testleri, elektrikli araç batarya yönetim sistemlerindeki saha arızalarını öngörmedi. Geliştirilmiş titreşim testlerimiz, 50.000 milden sonra conta arızalarına neden olan rezonans frekanslarını ortaya çıkardı ve garanti sorunlarını ortadan kaldıran tasarım iyileştirmelerine yol açtı.

Gerçek Dünya Titreşim Özellikleri

Otomotiv Güç Aktarma Organları Ortamı:

- Frekans aralığı: Motor harmoniklerinde tepe noktalarıyla 5-2000 Hz

- Genlik seviyeleri: Konum ve RPM'ye bağlı olarak 0,5-15g RMS

- Dalga biçimi karmaşıklığı: Periyodik bileşenli rastgele titreşim

- Çok eksenli yükleme: Eşzamanlı X, Y, Z ekseni titreşimleri

- Şok olayları: Vites geçişleri, yol darbeleri sırasında 50-100g tepe noktaları

Endüstriyel Makine Ortamı:

- Frekans aralığı: Dönen ekipmanların hakim olduğu 10-1000 Hz

- Genlik seviyeleri: 0,1-5 g RMS, makine yakınında daha yüksek tepe noktaları ile

- Rezonans amplifikasyonu: Yapısal rezonanslar 5-10 kat artabilir

- Bakım faaliyetleri: Servis işlemleri sırasında darbe yükleri

- Çevresel bağlantı: Sıcaklık, nem ile birlikte titreşim

Gerçek Dünya Koşullarında Arıza Modları

Conta Bozulma Mekanizmaları:

- Fretting aşınması3: Mikro hareketler elastomerin bozulmasına neden olur

- Rezonans yorgunluğu: Yüksek frekanslı titreşimler malzeme sınırlarını aşıyor

- Termal döngü: Kombine titreşim ve sıcaklık stresi

- Kimyasal maruziyet: Titreşim, contalardaki kimyasal saldırıyı hızlandırır

Mekanik Arıza Modelleri:

- İplik gevşiyor: Titreşim kademeli ön yük kaybına neden olur

- Malzeme yorgunluğu: Döngüsel stres çatlak başlangıcına ve büyümesine yol açar

- İletken yorgunluğu: Tel şeritleri esneme nedeniyle kopar

- Bağlantı bozulması: Temas direnci mikro hareketle artar

Kapsamlı Gerçek Dünya Titreşim Test Programımız

Birden fazla sektör ve uygulamada gerçek çalışma koşullarını yakalayan kapsamlı bir test programı geliştirdik.

Titreşim testi programımız, müşteri uygulamalarından kaydedilen gerçek titreşim profillerini kullanarak standart spesifikasyonların ötesinde performansı doğrulamak için saha veri toplama, gerçek dünya koşullarının laboratuvar simülasyonu ve hızlandırılmış ömür testini birleştirir. Bu kapsamlı yaklaşım, zorlu ortamlarda güvenilir performans sağlar.

Saha Veri Toplama Programı

Veri Toplama Metodolojisi:

- Üç eksenli ivmeölçerler: Eş zamanlı X, Y, Z ekseni ölçümü

- Yüksek frekanslı örnekleme: Şok olaylarını yakalamak için minimum 10 kHz

- Uzun vadeli izleme: 30-90 günlük sürekli veri toplama

- Birden fazla yerde: Çeşitli montaj konumları ve yönleri

- Çevresel korelasyon: Sıcaklık, nem, operasyonel durum takibi

Uygulama Kapsamı:

- Otomotiv: Motor bölmesi, şanzıman tüneli, şasi montaj noktaları

- Denizci: Makine dairesi, güverte ekipmanları, navigasyon sistemleri

- Endüstriyel: Motor kontrol merkezleri, proses ekipmanları, konveyör sistemleri

- Demiryolu: Lokomotif kabinleri, yolcu vagonları, ray kenarı ekipmanları

- Havacılık ve uzay: Motor takozları, aviyonik bölmeler, iniş takımı sistemleri

Laboratuvar Test Düzeneği İyileştirmesi

Gelişmiş Titreşim Testi Yetenekleri:

- Çok eksenli çalkalayıcılar: Eşzamanlı 6-DOF hareket simülasyonu

- Gerçek zamanlı kontrol: Gerçek saha verilerini oynatma özelliği

- Çevre odaları: Kombine titreşim, sıcaklık, nem testi

- Yüksek frekans kabiliyeti: Şok simülasyonu için 5 kHz'e kadar test

- Özel armatürler: Uygulamaya özel montaj düzenlemeleri

Test Profili Geliştirme:

- Güç spektral yoğunluğu4: Saha titreşim verilerinin istatistiksel analizi

- Şok tepki spektrumları: Geçici olayların karakterizasyonu

- Yorulma hasarı spektrumları: Kümülatif hasar değerlendirmesi

- Rezonans tanımlama: Kritik frekans belirleme

- Hızlanma faktörleri: Hızlandırılmış test için zaman sıkıştırma

Kuzey Denizi'ndeki büyük bir açık deniz platform operatörünün testlerini yöneten Hassan ile birlikte çalışarak, gerçek titreşim ortamlarını yakalamak için sondaj ekipmanlarına izleme ekipmanı kurduk. Veriler, standart denizcilik spesifikasyonlarından 400% daha yüksek titreşim seviyelerini ortaya çıkardı ve bu da saha arızalarını ortadan kaldıran gelişmiş kablo rakoru tasarımlarına yol açtı.

Hızlandırılmış Ömür Testi Protokolü

Test Süresi ve Koşulları:

- Standart süre: Minimum 2000 saat (10+ yıl saha hizmetine eşdeğer)

- Hızlandırılmış koşullar: Zaman sıkıştırma için 2-5x alan titreşim seviyeleri

- Başarısızlık kriterleri: Conta bütünlüğü, elektriksel süreklilik, mekanik tutuculuk

- Ara denetimler: Düzenli aralıklarla performans izleme

- İstatistiksel analiz: Weibull güvenilirlik analizi5 arıza tahmini için

Performans İzleme:

- Conta bütünlüğü: Basınç bozunma testi, IP derecesi doğrulaması

- Elektrik performansı: Temas direnci, yalıtım direnci

- Mekanik özellikler: Tork tutma, boyutsal kararlılık

- Görsel inceleme: Çatlak tespiti, aşınma değerlendirmesi

- İşlevsel test: Takma/çıkarma kuvveti ölçümü

Kritik Uygulamalarda Detaylı Test Sonuçları

Kapsamlı test programımız, birden fazla sektör ve çalışma koşulunda kapsamlı performans verileri oluşturmuştur.

Test sonuçları, kablo rakorlarımızın tam çevresel sızdırmazlık ve elektrik performansını korurken, 15 yıldan fazla saha hizmetine eşdeğer 2000 saatlik hızlandırılmış testlerde sıfır arıza ile titreşim direncinde standart spesifikasyonları 200-300% ile tutarlı bir şekilde aştığını göstermektedir. Bu sonuçlar, geliştirilmiş tasarım yaklaşımımızı doğrulamaktadır.

Otomotiv Uygulama Test Sonuçları

Test Koşulları:

- Titreşim profili: BMW LV 124 saha veri katmanı ile geliştirildi

- Frekans aralığı: 5-2000 Hz, 20-200 Hz motor harmoniklerine odaklanın

- Genlik seviyeleri: 50g şok olayları ile 0,5-12g RMS

- Sıcaklık aralığı: Titreşim sırasında -40°C ila +125°C

- Test süresi: 2000 saat hızlandırılmış (200.000 mile eşdeğer)

Performans Sonuçları:

| Parametre | Standart Şartname | Test Sonuçlarımız | Performans Oranı |

|---|---|---|---|

| Titreşim Seviyesi | 5g RMS maks. | 15g RMS geçti | 3.0x spesifikasyon |

| Frekans Aralığı | 10-2000 Hz | 5-2000 Hz | Genişletilmiş menzil |

| Conta Bütünlüğü | IP67 korumalı | IP68 korumalı | Üstün derece |

| Elektriksel Süreklilik | <10 mΩ artış | <2 mΩ artış | 5 kat daha iyi stabilite |

| Mekanik Tutma | Gevşeme yok | Gevşeme yok | Gereksinimi karşılar |

Arıza Analizi:

- Sıfır conta arızası: Geliştirilmiş elastomer bileşikleri aşınmaya karşı dayanıklıdır

- Sıfır elektrik arızası: Geliştirilmiş temas tasarımı sürekliliği korur

- Sıfır mekanik arıza: Güçlendirilmiş dişler gevşemeyi önler

- Performans marjı: 200% saha gerekliliklerinin üzerinde güvenlik faktörü

Denizcilik / Açık Deniz Uygulama Test Sonuçları

Test Koşulları:

- Titreşim profili: Dalga yüklemeli DNV GL açık deniz platform verileri

- Frekans aralığı: 5-50 Hz dalga frekanslarına vurgu yaparak 1-500 Hz

- Genlik seviyeleri: Dalga etkisinden kaynaklanan 25g şok ile 0,2-8g RMS

- Çevresel: Tuz spreyi, sıcaklık döngüsü, UV ışınlarına maruz kalma

- Test süresi: 3000 saat (20+ yıl açık deniz hizmetine eşdeğer)

Performans Sonuçları:

| Parametre | Denizcilik Standardı | Test Sonuçlarımız | Performans Oranı |

|---|---|---|---|

| Titreşim Direnci | 2g RMS | 8g RMS geçti | 4.0x spesifikasyon |

| Tuz Püskürtme Dayanımı | 1000 saat | 3000+ saat | 3 kat uzatılmış ömür |

| Sıcaklık Döngüsü | -20°C ila +70°C | -40°C ila +85°C | Genişletilmiş menzil |

| UV Dayanımı | 500 saat | 1500+ saat | 3 kat iyileştirme |

| Korozyon Direnci | 316 kalite eşdeğeri | Üstün performans | Geliştirilmiş malzemeler |

Büyük bir nakliye şirketinde bakım mühendisi olan Maria ile birlikte çalışarak kablo rakorlarımızı zorlu Kuzey Atlantik koşullarında çalışan konteyner gemilerinde test ettik. 18 aylık hizmetin ardından, rakip ürünlerde conta arızaları ve korozyon sorunları nedeniyle değişim gerekirken kablo rakorlarımızda herhangi bir bozulma görülmedi.

Endüstriyel Otomasyon Test Sonuçları

Test Koşulları:

- Titreşim profili: Çelik fabrikaları ve kimya tesislerinden üretim tesisi verileri

- Frekans aralığı: Makine harmonikleri ile 10-1000 Hz

- Genlik seviyeleri: 20g darbe olayları ile 0,1-5g RMS

- Çevresel: Kimyasal maruziyet, sıcaklık döngüsü, EMI

- Test süresi: 2500 saat (15+ yıl sürekli çalışmaya eşdeğer)

Performans Sonuçları:

| Parametre | Endüstriyel Standart | Test Sonuçlarımız | Performans Oranı |

|---|---|---|---|

| Titreşim Dayanıklılığı | 1g RMS | 5g RMS geçti | 5.0x spesifikasyon |

| Kimyasal Direnç | Standart elastomerler | Geliştirilmiş bileşikler | Üstün direnç |

| EMC Performansı | Temel ekranlama | 80dB etkinlik | Geliştirilmiş EMC |

| Sıcaklık Kararlılığı | -20°C ila +80°C | -40°C ila +100°C | Genişletilmiş menzil |

| Bakım Aralıkları | Yıllık denetim | 3 yıllık aralıklarla | Azaltılmış bakım |

Demiryolu Uygulama Test Sonuçları

Test Koşulları:

- Titreşim profili: Ray düzensizliklerine sahip yüksek hızlı demiryolu verileri

- Frekans aralığı: 0,5-800 Hz tekerlek-ray etkileşimi harmonikleri ile

- Genlik seviyeleri: Ray bağlantılarından gelen 40g şok ile 0,5-10g RMS

- Çevresel: Hava koşullarına maruz kalma, aşırı sıcaklıklar, titreşim

- Test süresi: 2000 saat (1 milyon km hizmete eşdeğer)

Performans Sonuçları:

- Titreşim direnci: 10g RMS sürekli, 40g şoku geçti

- Yangın dayanımı: EN 45545 demiryolu yangın standartlarını karşılar

- Hava koşullarına dayanıklı: 2000 saat maruziyetten sonra bozulma yok

- Elektrik performansı: Test boyunca süreklilik sağlandı

- Mekanik bütünlük: Sıfır gevşeme veya bileşen arızası

Tasarım Yeniliklerimiz Standart Performansı Nasıl Aşıyor?

Geliştirilmiş tasarım özelliklerimiz, gerçek dünyada yapılan titreşim testlerinde ortaya çıkan sınırlamaları özellikle ele almaktadır.

Temel tasarım yenilikleri arasında 300% daha iyi yorulma direncine sahip gelişmiş elastomer bileşikleri, titreşim altında gevşemeyi önleyen güçlendirilmiş mekanik arayüzler ve stres konsantrasyonlarını ve rezonans amplifikasyonunu en aza indiren optimize edilmiş geometri bulunmaktadır. Bu iyileştirmeler standart özelliklerin ötesinde üstün performans sağlar.

Gelişmiş Elastomer Teknolojisi

Geliştirilmiş Sızdırmazlık Bileşikleri:

- Baz polimer: Üstün yorulma direnci için HNBR (Hidrojenlenmiş Nitril)

- Dolgu sistemi: Daha fazla dayanıklılık için nano takviyeli bileşikler

- Plastikleştirici seçimi: Uzun süreli stabilite için düşük migrasyonlu katkı maddeleri

- Çapraz bağlama: Titreşim direnci için optimize edilmiş kürleme sistemi

- Performans iyileştirme: 300% standart NBR'ye kıyasla yorulma ömründe artış

Çok Kademeli Sızdırmazlık Sistemi:

- Birincil mühür: Çevre koruma için yüksek performanslı elastomer

- İkincil mühür: Birincil conta arızasına karşı yedek koruma

- Drenaj sistemi: Conta bozulmasını önlemek için nem yönetimi

- Basınç tahliyesi: Termal genleşmeden kaynaklanan conta hasarını önler

- Fazlalık: Çoklu bariyerler sürekli koruma sağlar

Mekanik Tasarım İyileştirmeleri

Titreşim Önleyici Diş Tasarımı:

- İplik geometrisi: Modifiye profil stres konsantrasyonunu azaltır

- Yüzey işleme: Özel kaplamalar aşınmayı ve tutukluğu önler

- Ön yükleme optimizasyonu: Hesaplanan tork özellikleri sıkıştırma kuvvetini korur

- Kilit mekanizmaları: Mekanik özellikler titreşim altında gevşemeyi önler

- Malzeme seçimi: Yüksek mukavemetli alaşımlar yorulma hatalarına karşı dayanıklıdır

Stres Dağılımı Optimizasyonu:

- Sonlu eleman analizi: Bilgisayar modellemesi stres konsantrasyonlarını tanımlar

- Geometri optimizasyonu: Yumuşak geçişler stres artışını en aza indirir

- Malzeme dağılımı: Yüksek stresli alanlarda stratejik güçlendirme

- Rezonanstan kaçınma: Tasarım frekansları sorunlu aralıklardan kaçınır

- Güvenlik faktörleri: Beklenen maksimum yüklerin 3-5 kat üzerinde marjlar

Saha Testleri Yoluyla Doğrulama

Müşteri Kurulum İzleme:

- Performans takibi: Kurulu kablo rakorlarının uzun süreli izlenmesi

- Arıza analizi: Tasarımın iyileştirilmesi için sahadaki sorunların araştırılması

- Müşteri geri bildirimi: Performans doğrulaması için kullanıcılarla düzenli iletişim

- Sürekli iyileştirme: Saha deneyimine dayalı tasarım güncellemeleri

- Kalite güvencesi: Saha performans verilerinin istatistiksel analizi

Bepto Connector'daki Ar-Ge ekibimizle birlikte çalışarak, tasarımlarımızı gerçek dünya performans verilerine dayanarak sürekli olarak geliştiriyoruz. En yeni nesil kablo rakorlarımız, 100.000'den fazla saha kurulumundan elde edilen bilgileri içermekte ve en zorlu titreşim ortamlarında üstün güvenilirlik sağlamaktadır.

Bepto Connector'da gerçek dünya testlerine büyük yatırım yapıyoruz çünkü laboratuvar spesifikasyonlarının tek başına saha performansını garanti edemeyeceğini biliyoruz. Kapsamlı titreşim test programımız, gelişmiş tasarım özellikleri ve birinci sınıf malzemelerle birleştiğinde, kablo rakorlarımızın en zorlu uygulamalarınızda standart özelliklerin ötesinde olağanüstü güvenilirlik sunmasını sağlar.

Sonuç

Gerçek dünyada yapılan titreşim testleri, standart spesifikasyonlar ile gerçek çalışma koşulları arasında önemli farklar olduğunu ortaya koymaktadır. Kapsamlı test programımız ve geliştirilmiş tasarım özelliklerimiz, tam çevresel koruma ve elektrik bütünlüğünü korurken laboratuvar spesifikasyonlarını 200-300% aşan üstün performans sağlar.

Zorlu titreşim ortamlarında başarı, gerçek çalışma koşullarını anlamayı ve yalnızca laboratuvar uyumluluğu yerine gerçek dünya performansı için tasarlanmış kablo rakorlarını seçmeyi gerektirir. Bepto Connector olarak kapsamlı testlere ve sürekli iyileştirmeye olan bağlılığımız, en zorlu uygulamalarınızda olağanüstü güvenilirlik sağlayan kablo rakorları almanızı sağlar.

Gerçek Dünya Titreşim Performansı Hakkında SSS

S: Gerçek dünyadaki titreşim seviyeleri standart laboratuvar test spesifikasyonlarıyla nasıl karşılaştırılır?

A: Gerçek dünyadaki titreşim seviyeleri, laboratuvar sinüzoidal testlerinin yakalayamadığı karmaşık çoklu frekans içeriği ve şok olayları ile tipik olarak standart özellikleri 300-500% aşar. Saha ölçümlerimiz, otomotiv uygulamalarının standart testlerde 5g'ye karşılık 15g RMS'ye ulaştığını ve güvenilir performans için gelişmiş tasarım yaklaşımları gerektirdiğini göstermektedir.

S: Kablo rakorlarınızın titreşimli ortamlarda standart tasarımlardan daha iyi performans göstermesini sağlayan nedir?

A: Geliştirilmiş tasarımlarımızda 300% daha iyi yorulma direncine sahip gelişmiş HNBR elastomer bileşikleri, gevşemeyi önleyen titreşim önleyici diş tasarımları, stres konsantrasyonlarını en aza indiren optimize edilmiş geometri ve titreşim kaynaklı arızalara karşı yedekli koruma sağlayan çok aşamalı sızdırmazlık sistemleri bulunmaktadır.

S: Kablo rakoru performansını laboratuvar spesifikasyonlarının ötesinde nasıl doğruluyorsunuz?

A: Gerçek çalışma koşullarını yakalamak için kapsamlı saha verileri topluyor, ardından gelişmiş çok eksenli titreşim sistemleri kullanarak bu ortamları laboratuvarımızda kopyalıyoruz. 15+ yıllık hizmete eşdeğer 2000+ saatlik hızlandırılmış testlerimiz, standart spesifikasyonların çok ötesindeki performansı doğrulamaktadır.

S: Gelişmiş titreşime dayanıklı kablo rakorlarından en çok hangi uygulamalar yararlanır?

A: Otomotiv güç aktarma organları, açık deniz platformları, demiryolu sistemleri, endüstriyel makineler ve havacılık uygulamaları en büyük faydaları görmektedir. Bu ortamlar standart spesifikasyonları aşan karmaşık titreşimler üretir ve conta arızalarını, elektriksel süreksizlikleri ve mekanik gevşemeleri önlemek için gelişmiş tasarımlar gerektirir.

S: Yüksek titreşimli uygulamalarda uzun vadeli güvenilirliği nasıl sağlıyorsunuz?

A: 2-5x saha titreşim seviyeleri ile hızlandırılmış ömür testi, saha kurulumlarının sürekli izlenmesi, istatistiksel güvenilirlik analizi ve beklenen maksimum yüklerin 3-5x üzerinde tasarım güvenlik faktörleri kullanıyoruz. Kapsamlı yaklaşımımız, amaçlanan hizmet ömrü boyunca güvenilir performans sağlar.

-

Basit sinüzoidal testler ile ürün doğrulamada kullanılan daha gerçekçi rastgele titreşim profilleri arasındaki temel farkları anlayın. ↩

-

Karayolu taşıtlarındaki elektrikli ve elektronik ekipmanlara yönelik ISO standardının özellikle mekanik yüklerle ilgili kapsamını araştırın. ↩

-

Hafif salınım hareketine maruz kalan temas eden yüzeylerin arayüzünde meydana gelen bu aşınma mekanizması hakkında bilgi edinin. ↩

-

Güç Spektral Yoğunluğunun (PSD) rastgele titreşim sinyallerini karakterize etmek ve analiz etmek için nasıl kullanıldığını keşfedin. ↩

-

Bu istatistiksel yöntemin kullanım ömrü verilerini analiz etmek, arıza oranlarını modellemek ve ürün güvenilirliğini tahmin etmek için nasıl kullanıldığını anlayın. ↩