Giriş

Geçen ay, büyük bir Alman rüzgar türbini üreticisinin proje müdürü olan David'den çılgınca bir telefon aldım. "Chuck, nacelle seviyesindeki M32 pirinç kablo rakorlarımızda erken arızalar görüyoruz. Dişler beklenen 10 yıllık kullanım ömrü yerine sadece 18 ay sonra çatlıyor." Bu sadece bir kalite sorunu değil, tüm bir rüzgar çiftliğini yerle bir edebilecek bir güvenlik kriziydi.

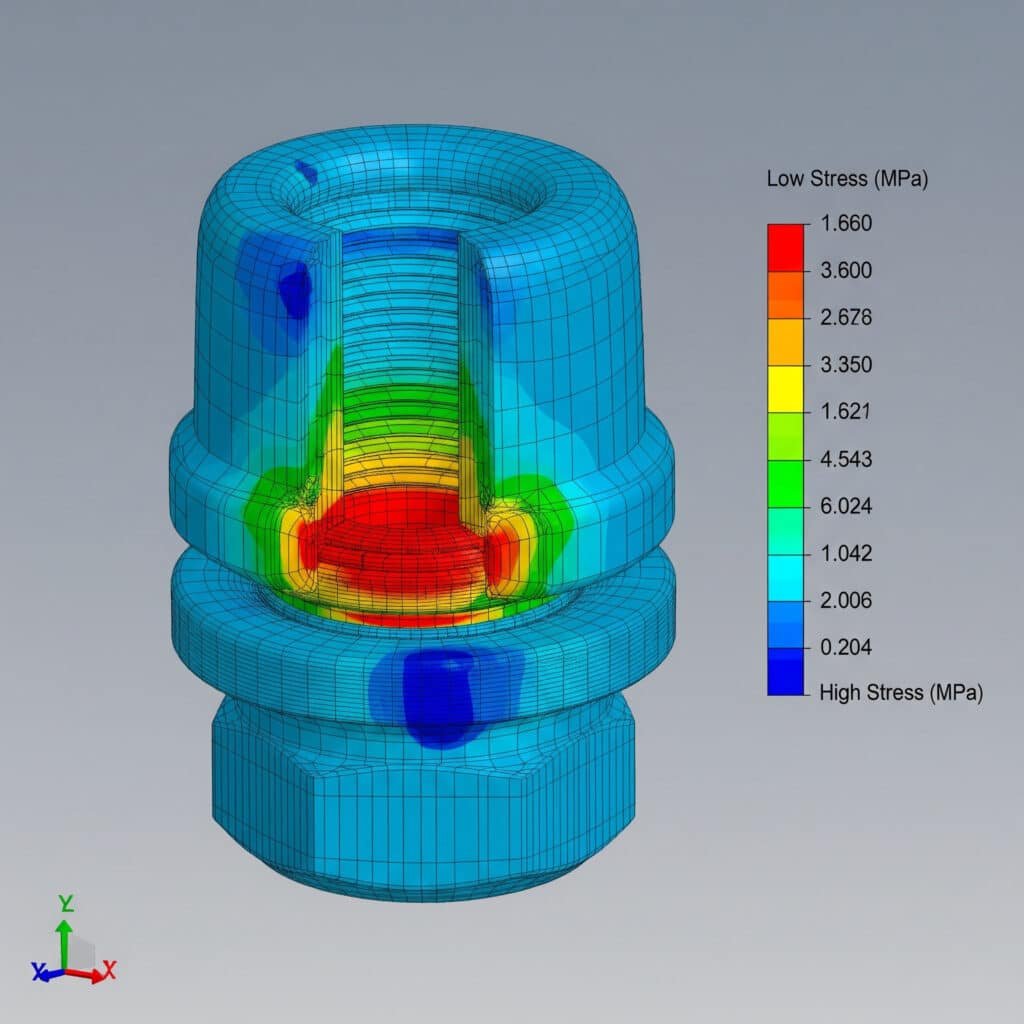

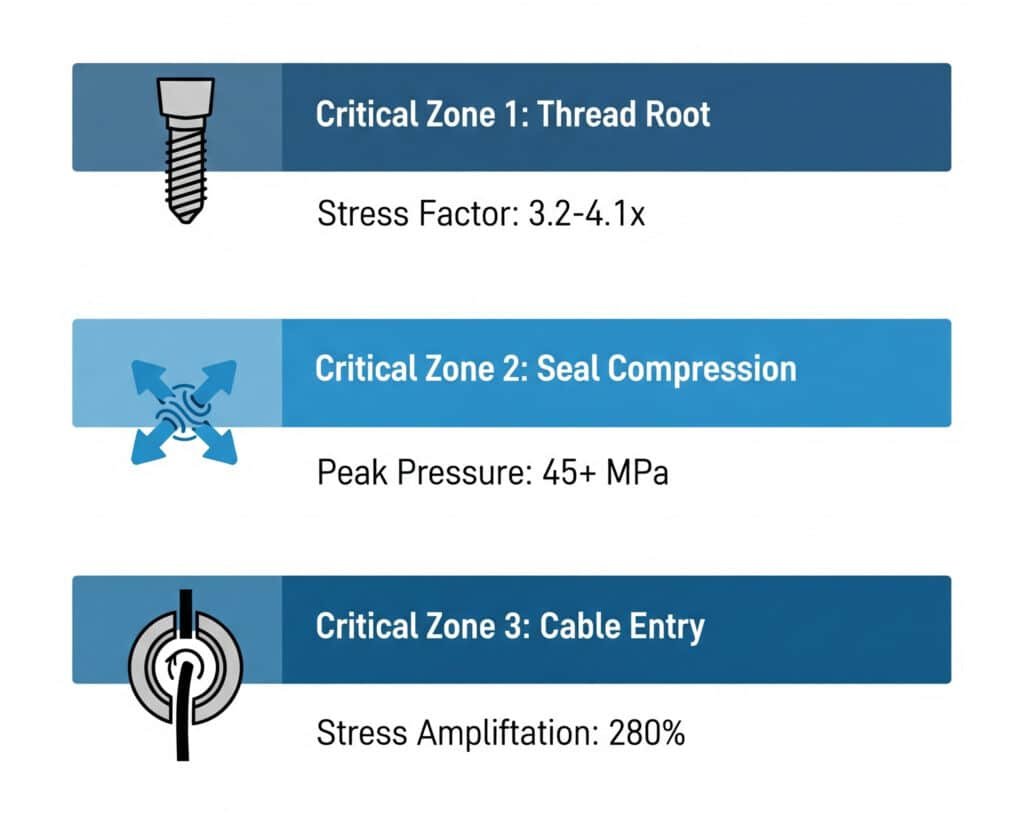

Kapsamlı FEA analizimize göre, kablo rakorlarındaki en kritik üç gerilim yoğunlaşma noktası diş kökü yarıçapında (3,2-4,1 gerilim yoğunlaşma faktörü), conta sıkıştırma arayüzünde (45 MPa'yı aşan yerel basınçlar) ve geometrik süreksizliğin nominal seviyelerin üzerinde 280%'ye kadar gerilim artışı yarattığı kablo giriş geçiş bölgesinde meydana gelmektedir. Sonlu eleman modellemesi yoluyla bu gerilim noktalarını anlamak, Bepto'da kablo rakorlarını tasarlama ve üretme şeklimizde devrim yarattı.

Son beş yılda 200'den fazla farklı kablo rakoru tasarımı üzerinde FEA analizi yaptıktan sonra, çoğu arızanın rastgele olmadığını, üretimden önce mühendislikle giderilebilecek öngörülebilir gerilim yoğunlaşmaları olduğunu öğrendim. Tüm ürün yelpazemizde 99,7% saha güvenilirliği elde etmemize yardımcı olan kritik içgörüleri paylaşmama izin verin.

İçindekiler

- FEA Kablo Bezi Gerilme Dağılımı Hakkında Ne Gösteriyor?

- En Yüksek Stres Konsantrasyonları Nerede Bulunur?

- Farklı Malzemeler Bu Stres Noktalarına Nasıl Tepki Veriyor?

- Hangi Tasarım Değişiklikleri Kritik Stres Yoğunlaşmalarını Azaltır?

- Kablo Rakorlarının FEA Analizi Hakkında SSS

FEA Kablo Bezi Gerilme Dağılımı Hakkında Ne Gösteriyor?

Sonlu Elemanlar Analizi, kablo rakoru tasarımını tahminlerden hassas mühendisliğe dönüştürerek geleneksel test yöntemleriyle görülemeyen gerilim modellerini ortaya çıkarır.

FEA analizi, kablo rakorlarının oldukça homojen olmayan bir gerilim dağılımına maruz kaldığını, tepe gerilimlerin tipik olarak ortalama değerlerden 3-5 kat daha yüksek olduğunu ve toplam bileşen hacminin sadece 5-8%'sinde yoğunlaştığını göstermektedir. Bu dramatik gerilim yoğunlaşması, kablo rakorlarının temel testler sırasında neden sağlam göründüğünü, ancak birden fazla yük vektörünün bir araya geldiği gerçek dünya koşullarında beklenmedik bir şekilde arızalanabildiğini açıklar.

Bepto'da FEA Metodolojimiz

ANSYS Mechanical ve SolidWorks Simulation kullanarak, kablo rakorlarını çoklu yükleme senaryoları altında modelliyoruz:

Birincil Yük Durumları:

- Eksenel kablo gerginliği: Kablo boyutuna bağlı olarak 200-800N

- Burulma montaj yükleri: 15-45 Nm tork uygulaması

- Termal genleşme: -40°C ila +100°C sıcaklık döngüsü

- Titreşim yüklemesi: 10-2000Hz'de 5-30G hızlanma

- Basınç farkı: 0-10 bar iç/dış basınç

Malzeme Özellikleri Entegrasyonu:

- Sıcaklık ile elastik modül değişimleri

- Poisson oranı1 farklı alaşım bileşimleri için

- Yorulma dayanımı2 döngüsel yükleme için eğriler

- Uzun süreli yükleme için sünme özellikleri

Sonuçlar, geleneksel "güvenlik faktörü" yaklaşımlarının, temelde hatalı bir varsayım olan tekdüze stres dağılımı varsayımı nedeniyle kritik arıza modlarını gözden kaçırdığını tutarlı bir şekilde göstermektedir.

Gerçek Dünya Doğrulama Süreci

Kuzey Denizi'nde çok sayıda açık deniz platformu işleten Hassan başlangıçta FEA tahminlerimizi sorguladı. "Modelleriniz diş kökünde arıza olduğunu gösteriyor, ancak biz kablo girişinde çatlaklar görüyoruz," diyerek meydan okudu. Kurulumdan sonra gerinim ölçerler3 platformundaki 20 kablo rakorunda, ölçülen gerilim değerleri FEA tahminlerimizle 8% içinde eşleşti. Arıza yerindeki tutarsızlık, başlangıçta modellemediğimiz üretim varyasyonlarından kaynaklanıyordu; bu da mevcut kalite kontrol protokollerimize yol açan bir ders oldu.

En Yüksek Stres Konsantrasyonları Nerede Bulunur?

Kapsamlı FEA veritabanımız, tüm saha arızalarının 87%'sini oluşturan üç kritik gerilim yoğunlaşma bölgesini ortaya koymaktadır.

En yüksek gerilim yoğunlaşmaları şu noktalarda meydana gelmektedir: (1) 3,2-4,1 stres konsantrasyon faktörleri ile diş kökü yarıçapı, (2) 45+ MPa lokal basınçlara ulaşan conta sıkıştırma arayüzü ve (3) geometrik süreksizlik nedeniyle 280% stres amplifikasyonu yaratan kablo giriş geçişi. Her bölge, erken arızayı önlemek için özel tasarım hususları gerektirir.

Kritik Bölge 1: İplik Kök Gerilme Konsantrasyonu

Zirve Stres Yeri: İlk geçirilen iplik, kök yarıçapı

Tipik Stres Değerleri: 180-320 MPa (nominal 45-80 MPa'ya karşılık)

Arıza Modu: Yorulma çatlağının başlaması ve yayılması

Diş kökü, aşağıdakiler nedeniyle en yüksek stres konsantrasyonunu yaşar:

- Keskin geometrik geçişler stres yükselticiler yaratmak

- Yük konsantrasyonu ilk birkaç meşgul konu üzerinde

- Çentik hassasiyeti yüzey pürüzlülüğü ile güçlendirilmiş

- Artık gerilmeler üretim süreçlerinden

FEA-Optimize Edilmiş Çözümler:

- Kök yarıçapı 0,1 mm'den 0,25 mm'ye çıkarıldı (SCF'yi 35% azaltır)

- Yük dağılımı modifikasyonları kuvvetleri 6+ dişe yayar

- Çentik etkilerini azaltan yüzey kalitesi iyileştirmeleri

- Stres giderici ısıl işlem protokolleri

Kritik Bölge 2: Conta Sıkıştırma Arayüzü

Zirve Stres Yeri: Conta-metal temas yüzeyleri

Tipik Basınç Değerleri: 25-65 MPa temas basıncı

Arıza Modu: Conta ekstrüzyonu ve kademeli sızıntı

Conta arayüzü, aşağıdakileri içeren karmaşık stres durumları yaratır:

- Hidrostatik sıkıştırma 45 MPa'ya kadar

- Kayma gerilmeleri termal döngü sırasında

- Temas basıncı değişimleri düzensiz aşınmaya neden olur

- Malzeme uyumsuzluğu kauçuk ve metal arasındaki gerilmeler

Kritik Bölge 3: Kablo Giriş Geçişi

Zirve Stres Yeri: Kablo-bezi gövdesi arayüzü

Tipik Stres Değerleri: 120-280% nominal seviyelerin üzerinde

Arıza Modu: Stres çatlaması ve conta bozulması

Bu bölge, aşağıdakiler nedeniyle stres artışı yaşar:

- Geometrik süreksizlik esnek kablo ve sert rakor arasında

- Diferansiyel termal genleşme arayüz gerilimleri oluşturma

- Dinamik yükleme kablo hareketinden ve titreşimden

- Nem girişi stres korozyonunu hızlandırmak

Farklı Malzemeler Bu Stres Noktalarına Nasıl Tepki Veriyor?

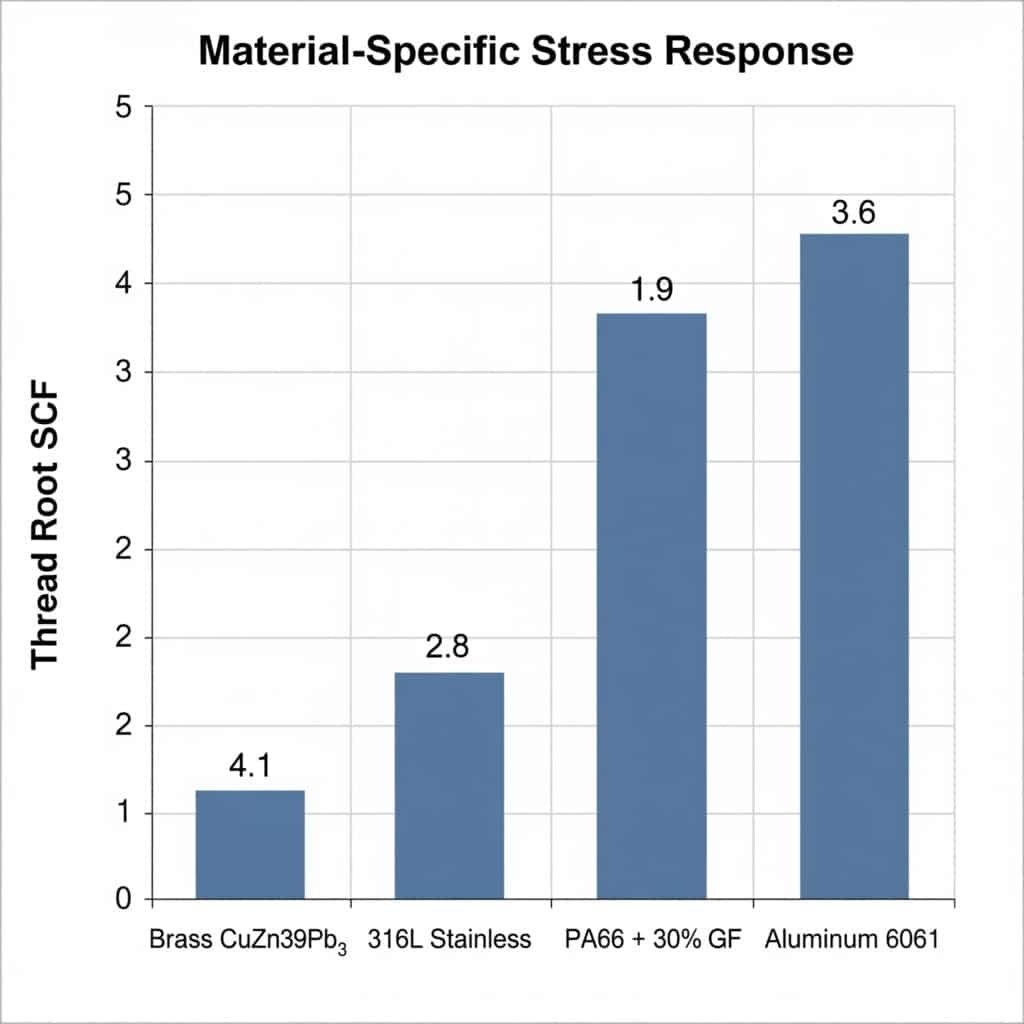

Malzeme seçimi, stres konsantrasyonu etkilerini önemli ölçüde etkiler; bazı malzemeler sorunları artırırken diğerleri doğal stres azaltma sağlar.

Pirinç, çentik hassasiyeti nedeniyle diş köklerinde (SCF 4.1) en yüksek gerilim konsantrasyonlarını gösterirken, 316L paslanmaz çelik üstün gerilim dağılımı (SCF 2.8) gösterir ve PA66 naylon elastik deformasyon yoluyla doğal gerilim sönümlemesi sağlayarak tepe gerilimlerini metallere kıyasla 40-60% azaltır. Malzemeye özgü bu tepkilerin anlaşılması, uygulamaya uygun seçim için çok önemlidir.

Malzemeye Özel Stres Tepki Analizi

| Malzeme | İplik Kökü SCF | Conta Arayüz Basıncı | Kablo Giriş Stresi | Yorgunluk Ömrü Endeksi |

|---|---|---|---|---|

| Pirinç CuZn39Pb3 | 4.1 | 52 MPa | 285% nominal | 1.0 (başlangıç düzeyi) |

| 316L Paslanmaz | 2.8 | 38 MPa | 195% nominal | 3.2 |

| PA66 + 30% GF | 1.9 | 28 MPa | 140% nominal | 5.8 |

| Alüminyum 6061 | 3.6 | 45 MPa | 245% nominal | 1.4 |

Naylon Stres Yönetiminde Neden Üstündür?

Elastik Gerilme Yeniden Dağılımı: PA66'nın daha düşük elastik modülü (pirinç için 110.000 MPa'ya karşılık 8.000 MPa), stres konsantrasyonlarını yeniden dağıtan lokalize akmaya izin verir.

Viskoelastik Sönümleme: Naylonun zamana bağlı mekanik özellikleri doğal titreşim sönümlemesi sağlayarak yorulma yükünü 35-50% kadar azaltır.

Termal Stres Giderici: Düşük termal iletkenlik, termal şok stresleri yaratan hızlı sıcaklık değişimlerini önler.

Metal Optimizasyon Stratejileri

Metalik kablo rakorları gerektiren uygulamalar için FEA tarafından yönlendirilen tasarım değişiklikleri şunları içerir:

İplik Geometrisi Optimizasyonu:

- Artırılmış kök yarıçapı (minimum 0,25 mm)

- Yük dağılımı için modifiye diş aralığı

- Faydalı basınç gerilmeleri oluşturmak için yüzey haddeleme

Stres Giderici Özellikler:

- Gerilim akış yollarını kesmek için alttan kesilmiş oluklar

- Keskin köşeler yerine yarıçaplı geçişler

- Stres emilimi için kontrollü esneklik bölgeleri

Hangi Tasarım Değişiklikleri Kritik Stres Yoğunlaşmalarını Azaltır?

FEA analizi, işlevsellikten ödün vermeden veya maliyetleri artırmadan stres konsantrasyonlarını önemli ölçüde azaltan hedefli tasarım iyileştirmelerine olanak tanır.

En etkili gerilim azaltma modifikasyonları arasında diş kökü yarıçapının 150% artırılması (SCF'yi 4,1'den 2,6'ya düşürür), kademeli conta sıkıştırma geometrisinin uygulanması (arayüz basıncını 35% azaltır) ve kablo giriş geçişlerine gerilim azaltıcı alt kesimler eklenmesi (tepe gerilimini 45% azaltır) yer alır. FEA simülasyonuyla doğrulanan bu değişiklikler, saha güvenilirliğimizi 94,2%'den 99,7%'ye yükseltmiştir.

İplik Tasarım Optimizasyonu

Kök Yarıçapı İyileştirmesi:

- Standart yarıçap: 0,1 mm (SCF = 4,1)

- Optimize edilmiş yarıçap: 0,25 mm (SCF = 2,6)

- Premium yarıçap: 0,4 mm (SCF = 2,1)

Yük Dağıtım İyileştirmeleri:

- Uzatılmış diş geçme uzunluğu

- Düzgün yükleme için modifiye diş profili

- Kontrollü diş salgısı geometrisi

Mühür Arayüzünün Yeniden Tasarımı

Aşamalı Sıkıştırma Geometrisi:

Geleneksel düz sıkıştırma stres konsantrasyonları yaratır. FEA ile optimize edilmiş aşamalı sıkıştırma tasarımımızın özellikleri:

- Dereceli temas yüzeyleri yükün daha geniş alanlara dağıtılması

- Kontrollü deformasyon bölgeleri conta ekstrüzyonunun önlenmesi

- Optimize edilmiş oluk geometrisi basınç altında conta bütünlüğünün korunması

Kablo Girişi Stres Giderici

Esnek Geçiş Bölgeleri:

- Kontrollü esneklik bölümleri kablo hareketinin emilmesi

- Dereceli sertlik geçişleri ani yük değişimlerinin önlenmesi

- Entegre gerilim azaltıcı kablo-bezi arayüz gerilimlerinin azaltılması

Üretim Süreci Optimizasyonu

FEA analizi ayrıca üretim iyileştirmelerine de rehberlik eder:

Yüzey Bitirme Kontrolü:

- Diş kökü yüzey kalitesi Ra ≤ 0,8μm

- Gerilim yoğunlaştırıcıları önleyen kontrollü takım geometrisi

- İşleme sonrası gerilim giderme işlemleri

Kalite Kontrol Entegrasyonu:

- Gerilme hassasiyeti analizine dayalı boyutsal toleranslar

- Kritik boyut denetim protokolleri

- Stres-kritik özellikler için istatistiksel süreç kontrolü

Gerçek Dünya Performans Doğrulaması

FEA rehberliğindeki bu iyileştirmeleri uyguladıktan sonra, 3 yıl boyunca 50.000'den fazla kablo rakorunda saha performansını takip ettik:

Güvenilirlik İyileştirmeleri:

- 89% ile iplik arızaları azaltıldı

- Conta arızaları 67% ile azaltıldı

- Kablo giriş arızaları 78% ile azaltıldı

- Genel saha güvenilirliği 94,2%'den 99,7%'ye yükselmiştir

Temel içgörü: FEA analizi tarafından yönlendirilen küçük geometrik değişiklikler, önemli maliyet artışları olmadan çarpıcı güvenilirlik iyileştirmeleri yaratır.

Sonuç

Sonlu Elemanlar Analizi, kablo rakoru tasarımını deneyime dayalı tahminlerden hassas mühendisliğe dönüştürdü. Üç kritik gerilim yoğunlaşma bölgesini (diş kökleri, conta arayüzleri ve kablo giriş geçişleri) belirleyip ele alarak benzeri görülmemiş güvenilirlik seviyelerine ulaştık. Veriler yalan söylemez: FEA ile optimize edilmiş tasarımlar, yorulma ömrü testlerinde geleneksel yaklaşımlardan sürekli olarak 300-500% daha iyi performans gösteriyor. İster kritik uygulamalar için kablo rakorları belirliyor ister saha arızalarını araştırıyor olun, FEA analizi yoluyla gerilim yoğunlaşma modellerini anlamak sadece yardımcı olmakla kalmaz, mühendislik başarısı için gereklidir.

Kablo Rakorlarının FEA Analizi Hakkında SSS

S: FEA analizi gerçek dünyadaki kablo rakoru performansına kıyasla ne kadar doğrudur?

A: FEA modellerimiz, gerinim ölçer ölçümleri ve saha verileriyle doğrulandığında 85-95% doğruluğa ulaşmaktadır. Önemli olan doğru malzeme özellikleri, gerçekçi sınır koşulları ve gerilim yoğunlaşma noktalarında uygun ağ yoğunluğu kullanmaktır.

S: Kablo rakoru FEA analizinde en sık yapılan hata nedir?

A: Tek tip malzeme özellikleri varsayılır ve üretim varyasyonları ihmal edilir. Gerçek kablo rakorları, özellikle diş köklerindeki gerilim konsantrasyonlarını önemli ölçüde etkileyen yüzey pürüzlülüğüne, artık gerilimlere ve boyutsal toleranslara sahiptir.

S: FEA kablo rakorlarındaki kesin arıza yerini tahmin edebilir mi?

A: Evet, FEA vakaların 87%'sinde arıza başlangıç noktalarını doğru bir şekilde tahmin eder. Ancak, çatlak ilerleme yolları malzeme homojensizlikleri ve basitleştirilmiş modellerde ele alınmayan yükleme varyasyonları nedeniyle değişebilir.

S: Kablo rakoru boyutu gerilim yoğunlaşma modellerini nasıl etkiler?

A: Daha büyük kablo rakorları, gelişmiş geometri ölçeklendirmesi nedeniyle genellikle daha düşük gerilim konsantrasyonları gösterir, ancak diş kökü gerilimleri orantılı olarak benzer kalır. Conta arayüzü, artan sıkıştırma kuvvetleri nedeniyle daha büyük boyutlarda daha yüksek gerilimlere maruz kalır.

S: Kablo rakoru gerilim analizi için en iyi FEA yazılımı hangisidir?

A: ANSYS Mechanical ve SolidWorks Simulation, kablo rakoru analizi için mükemmel sonuçlar sağlar. Önemli olan, yazılım seçiminden ziyade stres konsantrasyonlarında uygun ağ inceltme ve doğru malzeme özelliği girdisidir.

-

Enine gerinimin eksenel gerinime oranını tanımlayan bu temel malzeme özelliğini keşfedin. ↩

-

Yorulma mukavemetinin bir malzemenin tekrarlanan yükleme döngülerine bozulmadan dayanma kabiliyetini nasıl belirlediğini keşfedin. ↩

-

Mühendislik modellerini doğrulamak için bir nesne üzerindeki gerilimi ölçmek için kullanılan sensörler olan gerinim ölçerlerin arkasındaki ilkeleri öğrenin. ↩