Kablo rakorlarındaki conta arızaları, doğru malzeme seçimi ile önlenebilecek feci sistem kapanmalarını, güvenlik tehlikelerini ve maliyetli acil onarımları tetikleyebilir. Mühendisler genellikle EPDM ve silikon contalar arasında seçim yapmakta zorlanır ve hangi malzemenin kendi özel çalışma koşullarında güvenilir uzun vadeli performans sağlayacağından emin olamazlar. Yanlış seçim, sızdırmazlığın erken bozulmasına, IP değerlerinin düşmesine ve pahalı bakım döngülerine yol açar.

EPDM contalar dış hava koşullarında mükemmeldir ve ozon direnci1 uygulamalarını kullanırken silikon2 Contalar üstün yüksek sıcaklık performansı ve esneklik sağlar, bu da malzeme seçimini optimum kablo rakoru performansı ve uzun ömür için kritik hale getirir. Her malzemenin kendine özgü özelliklerini ve sınırlamalarını anlamak, çevresel koşullarınız ve performans gereksinimleriniz için doğru contayı seçmenizi sağlar.

Bepto Connector'da farklı sektörlerde binlerce conta performansı vakasını analiz ettikten sonra, yalnızca conta malzemesi seçimine dayanan hem olağanüstü başarılara hem de maliyetli başarısızlıklara tanık oldum. Kablo rakoru uygulamalarınız için en uygun conta malzemesini seçmenize yardımcı olacak teknik bilgileri ve gerçek dünya verilerini paylaşmama izin verin.

İçindekiler

- EPDM ve Silikon Conta Malzemeleri Arasındaki Temel Farklar Nelerdir?

- Aşırı Sıcaklıklar EPDM ve Silikon Performansını Nasıl Etkiler?

- Endüstriyel Uygulamalar İçin Hangi Sızdırmazlık Malzemesi Daha İyi Kimyasal Direnç Sağlar?

- Uzun Vadeli Dayanıklılık ve Maliyet Hususları Nelerdir?

- EPDM ve Silikon Kablo Rakorları Hakkında SSS

EPDM ve Silikon Conta Malzemeleri Arasındaki Temel Farklar Nelerdir?

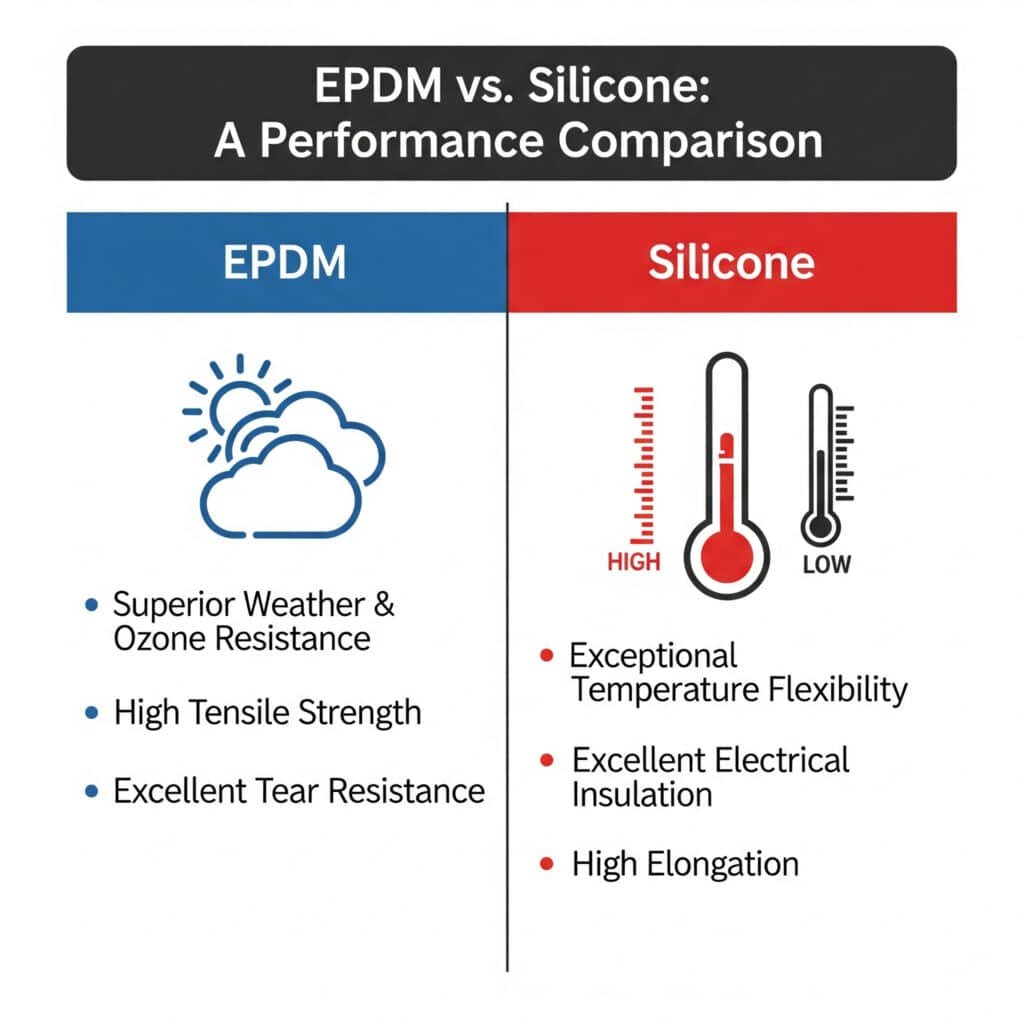

EPDM ve silikonun temel malzeme özelliklerini anlamak, her birinin farklı kablo rakoru uygulamalarında neden üstün olduğunu ortaya koyar.

EPDM (Etilen Propilen Dien Monomer)3 mükemmel mekanik özelliklere sahip olağanüstü ozon ve hava direnci sunarken, silikon üstün sıcaklık esnekliği ve elektrik yalıtım özellikleri sağlar. Bu temel farklılıklar, özel çalışma ortamınızda hangi malzemenin optimum performans sağlayacağını belirler.

Malzeme Bileşimi ve Yapısı

Her malzemenin moleküler yapısı farklı performans özellikleri yaratır:

EPDM Kauçuk Özellikleri:

- Polimer omurga: Dien çapraz bağlı doymuş hidrokarbon zinciri

- Temel özellikler: Mükemmel ozon direnci, üstün hava koşullarına dayanıklılık

- Mekanik dayanım: Yüksek gerilme mukavemeti (10-20 MPa)

- Esneklik: Sıcaklık sınırlamaları ile iyi esneklik

- Maliyet pozisyonu: Standart uygulamalar için daha ekonomik

Silikon Kauçuk Özellikleri:

- Polimer omurga: Organik yan gruplara sahip silikon-oksijen zinciri

- Temel özellikler: Olağanüstü sıcaklık kararlılığı, elektrik yalıtımı

- Mekanik dayanım: Orta derecede gerilme mukavemeti (4-10 MPa)

- Esneklik: Aşırı sıcaklık aralıklarında esnekliğini korur

- Maliyet pozisyonu: Daha yüksek ilk yatırımla birinci sınıf malzeme

Fiziksel Özellik Karşılaştırması

| Mülkiyet | EPDM Contalar | Silikon Contalar | Performans Etkisi |

|---|---|---|---|

| Sertlik (Kıyı A4) | 40-90 | 20-80 | EPDM daha geniş sertlik aralığı sunar |

| Çekme Dayanımı | 10-20 MPa | 4-10 MPa | EPDM üstün mekanik dayanım sağlar |

| Uzama | 100-600% | 100-800% | Silikon daha iyi esneklik sunar |

| Sıkıştırma Seti5 | 15-25% | 10-30% | Karşılaştırılabilir uzun süreli sızdırmazlık |

| Yırtılma Direnci | Mükemmel | İyi | EPDM yüksek stresli uygulamalar için daha iyidir |

Arizona'daki bir güneş enerjisi çiftliğinde bakım müdürü olan David ile birlikte çalışarak, kablo rakorlarındaki EPDM contaların hava koşullarına dayanıklılık konusundaki itibarlarına rağmen 3-4 yıl sonra UV bozunması yaşadığını keşfettik. Yoğun çöl UV maruziyeti tipik EPDM limitlerini aşıyordu. Birinci sınıf silikon contalarımıza geçiş, UV bozulması sorunlarını ortadan kaldırdı ve hizmet ömrünü 10+ yıla uzatarak daha az bakımla daha yüksek başlangıç maliyetini haklı çıkardı.

Üretim ve İşleme Farklılıkları

Üretim yöntemleri nihai conta performansını etkiler:

EPDM İmalatı:

- Vulkanizasyon: Sülfür veya peroksit kürleme sistemleri

- Katkı maddeleri: UV koruması için karbon siyahı, ozon direnci için stabilizatörler

- İşleniyor: Mükemmel kalıplanabilirlik, hızlı kürlenme döngüleri

- Kalite kontrol: Tutarlı özellikler, öngörülebilir performans

Silikon İmalatı:

- Kürleme mekanizması: Platin katalizli ekleme kürü veya yoğuşma kürü

- Katkı maddeleri: Takviye edici silika, ısı stabilizatörleri, renklendiriciler

- İşleniyor: Dikkatli sıcaklık kontrolü, daha uzun kürlenme döngüleri gerektirir

- Kalite kontrol: Kirlenmeye karşı daha hassastır, temiz oda koşulları gerektirir

Aşırı Sıcaklıklar EPDM ve Silikon Performansını Nasıl Etkiler?

Sıcaklık performansı, kablo rakoru uygulamalarında EPDM ve silikon conta malzemeleri arasındaki en önemli farklılığı temsil eder.

Silikon contalar -65°C ila +200°C arasında esneklik ve sızdırmazlık bütünlüğünü korurken, EPDM contalar -45°C ila +150°C arasında optimum performans göstererek silikonu aşırı sıcaklık uygulamaları için vazgeçilmez kılar. Bu sıcaklık limitlerinin anlaşılması, zorlu ortamlarda maliyetli sızdırmazlık arızalarını önler.

Düşük Sıcaklık Performans Analizi

Soğuk hava uygulamaları kritik farklılıkları ortaya çıkarır:

EPDM Düşük Sıcaklık Özellikleri:

- Kırılgan nokta: Formülasyona bağlı olarak -45°C ila -55°C

- Esnekliğin korunması: 40°C'ye kadar iyi

- Sızdırmazlık etkinliği: IP68 derecesini -40°C'ye kadar korur

- Kurulumla ilgili hususlar: Sertleşir, dikkatli kullanım gerektirir

Silikon Düşük Sıcaklık Özellikleri:

- Kırılgan nokta: Dereceye bağlı olarak -65°C ila -115°C

- Esnekliğin korunması: Mükemmel esneklik sağlandı

- Sızdırmazlık etkinliği: IP68 derecesini -60°C'ye kadar korur

- Kurulumla ilgili hususlar: Esnek kalır, kolay kurulum

Kablo rakorlarının yüksek nem ve tuz spreyi ile birlikte -30°C'ye kadar düşük sıcaklıklarla karşılaştığı Kuzey Denizi'ndeki açık deniz rüzgar kurulumlarını yöneten Hassan ile çalıştım. Başlangıçta EPDM contalar kullanıyorlardı ancak kış aylarında conta sertleşmesi ve mikro çatlamalar yaşıyorlardı. Silikon contalarımız soğuk hava arızalarını ortadan kaldırdı ve mevsimsel sıcaklık değişimlerinde tutarlı performans sağladı.

Yüksek Sıcaklık Performans Karşılaştırması

Yüksek sıcaklık uygulamaları silikonun açık avantajını göstermektedir:

| Sıcaklık Aralığı | EPDM Performansı | Silikon Performansı | Önerilen Uygulamalar |

|---|---|---|---|

| 100-120°C | Kısa vadede iyi | Mükemmel uzun vadeli | Motor bölmeleri, endüstriyel fırınlar |

| 120-150°C | Sınırlı süre | Mükemmel sürekli | Yüksek sıcaklıkta işleme |

| 150-180°C | Tavsiye edilmez | Uygun dereceyle iyi | Otomotiv kaput altı uygulamaları |

| 180-200°C | Hızlı bozulma | Kabul edilebilir kısa vadeli | Özel yüksek sıcaklık ekipmanı |

Termal Döngü Etkileri

Tekrarlanan sıcaklık döngüsü testleri dayanıklılık farklılıklarını ortaya çıkarır:

EPDM Termal Döngü Sonuçları:

- Test koşulları: -40°C ila +120°C, 1000 döngü

- Performans: 15-20% sıkıştırma setinde artış

- Conta bütünlüğü: Test boyunca IP68 derecesini korudu

- Arıza modu: Kademeli sertleşme, nihai çatlama

Silikon Termal Döngü Sonuçları:

- Test koşulları: -60°C ila +180°C, 1000 döngü

- Performans: 5-10% sıkıştırma setinde artış

- Conta bütünlüğü: Test boyunca IP68 derecesini korudu

- Arıza modu: Minimum bozulma, esnekliğin korunması

Endüstriyel Uygulamalar İçin Hangi Sızdırmazlık Malzemesi Daha İyi Kimyasal Direnç Sağlar?

Kimyasal uyumluluk, kablo rakorlarının çeşitli kimyasallara ve solventlere maruz kaldığı endüstriyel ortamlarda conta malzemesi seçimini belirler.

EPDM contalar polar kimyasallar, asitler ve alkalilerde üstün performans gösterirken silikon contalar yağlara, yakıtlara ve polar olmayan çözücülere karşı üstün direnç sağlayarak uygun malzeme seçimi için kimyasal ortam değerlendirmesini kritik hale getirir. Belirli kimyasal maruziyetlerin anlaşılması, erken sızdırmazlık bozulması ve sistem arızalarını önler.

Kimyasal Direnç Matrisi

Farklı kimyasal sınıflar her malzemeyi farklı şekilde etkiler:

EPDM Kimyasal Uyumluluk:

- Mükemmel direnç: Su, buhar, polar çözücüler, asitler (seyreltik), alkaliler, ozon

- İyi direnç: Alkoller, glikoller, bazı hidrolik sıvılar

- Zayıf direnç: Yağlar, yakıtlar, aromatik hidrokarbonlar, konsantre asitler

- Bozunma mekanizması: Hidrokarbon ortamlarında şişme

Silikon Kimyasal Uyumluluk:

- Mükemmel direnç: Yağlar, yakıtlar, polar olmayan çözücüler, aşırı sıcaklıklar

- İyi direnç: Seyreltik asitler, bazı organik kimyasallar, UV ışınlarına maruz kalma

- Zayıf direnç: Buhar, güçlü alkaliler, polar çözücüler, bazı yakıtlar

- Bozunma mekanizması: Kutup ortamlarında yumuşama

Endüstriyel Uygulama Analizi

Belirli sektörler özel malzeme seçimi gerektirir:

Kimyasal İşleme Tesisleri:

- EPDM avantajları: Mükemmel asit direnci, alkali uyumluluğu

- Silikon avantajları: Yüksek sıcaklık kararlılığı, yağ direnci

- Öneri: Sulu prosesler için EPDM, organik prosesler için silikon

Otomotiv Uygulamaları:

- EPDM avantajları: Soğutma sıvısı uyumluluğu, hava koşullarına dayanıklılık

- Silikon avantajları: Motor yağı direnci, yüksek sıcaklık performansı

- Öneri: Kaput altı için silikon, dış uygulamalar için EPDM

Gıda İşleme Endüstrisi:

- EPDM avantajları: FDA uyumluluğu, buhar direnci, maliyet etkinliği

- Silikon avantajları: Yüksek sıcaklıkta pişirme uygulamaları, yapışmazlık özellikleri

- Öneri: Genel gıda işleme için EPDM, fırınlama/pişirme için silikon

Teksas'taki büyük bir petrokimya tesisinde tesis mühendisi olan Maria ile birlikte çalışarak hidrokarbon buharlarına maruz kalan kablo rakorlarındaki conta arızalarını ele aldık. İlk EPDM contaları şişiyor ve 6-8 ay içinde sızdırmazlık özelliğini kaybediyordu. Silikon contalarımız şişme sorunlarını ortadan kaldırdı ve hidrokarbon ortamında 5 yıldan fazla güvenilir hizmet sağladı.

Uzun Vadeli Dayanıklılık ve Maliyet Hususları Nelerdir?

Yaşam döngüsü maliyet analizi, kablo rakoru uygulamalarında EPDM ve silikon contaların gerçek değer önerisini ortaya koymaktadır.

Silikon contalar başlangıçta 40-60% daha pahalı olsa da, aşırı koşullardaki üstün dayanıklılıkları genellikle daha uzun hizmet ömrü ve daha az bakım gereksinimi sayesinde daha iyi toplam sahip olma maliyeti sağlar. Doğru ekonomik analiz hem başlangıç maliyetlerini hem de uzun vadeli performans faktörlerini dikkate alır.

Maliyet Analizi Çerçevesi

İlk Malzeme Maliyetleri (kablo rakoru contası başına):

- EPDM contalar: $ Boyut ve kaliteye bağlı olarak 0,50-1,50

- Silikon contalar: $ Boyut ve kaliteye bağlı olarak 0,80-2,50

- Premium farkı: 40-80% silikon için daha yüksek

Kurulum ve İşçilik Maliyetleri:

- Her iki malzeme de: Benzer kurulum prosedürleri ve zaman gereksinimleri

- Silikon avantajı: Düşük sıcaklıklarda daha iyi esneklik kurulumu kolaylaştırır

- EPDM avantajı: Düşük malzeme maliyeti envanter yatırımını azaltır

Hizmet Ömrü Karşılaştırması

On yıl boyunca 5.000'den fazla kurulumdan elde edilen saha performans verileri:

| Uygulama Ortamı | EPDM Hizmet Ömrü | Silikon Hizmet Ömrü | Maliyet Avantajı |

|---|---|---|---|

| Standart iç mekan | 8-12 yaş | 12-15 yaş arası | EPDM (daha düşük maliyetli) |

| Dış mekan hava koşulları | 5-8 yıl | 10-15 yıl | Silikon (uzun ömürlü) |

| Yüksek sıcaklık | 2-4 yıl | 8-12 yaş | Silikon (dayanıklılık) |

| Kimyasal maruziyet | 3-6 yaş | 6-10 yıl | Kimyasallara göre değişir |

Toplam Sahip Olma Maliyeti Analizi

10 Yıllık TCO Örneği (100 kablo rakoru, dış mekan uygulaması):

EPDM Senaryosu:

- İlk maliyet: $100 (mühürler)

- Değiştirme maliyeti (2 döngü): $200

- İşçilik maliyeti: $300

- Toplam 10 yıllık maliyet: $600

Silikon Senaryo:

- İlk maliyet: $150 (mühürler)

- Değiştirme maliyeti (1 döngü): $150

- İşçilik maliyeti: $150

- Toplam 10 yıllık maliyet: $450

- Tasarruf: 25% daha düşük toplam maliyet

Bakım ve Güvenilirlik Faktörleri

EPDM Bakım Gereksinimleri:

- Denetim sıklığı: Standart koşullarda her 18-24 ayda bir

- Yedek göstergeler: Yüzey çatlaması, sertleşme, sıkıştırma seti

- Arıza modları: UV bozunması, ozon çatlaması, termal yaşlanma

- Öngörülebilirlik: Köklü yaşlanma modelleri

Silikon Bakım Gereksinimleri:

- Denetim sıklığı: Çoğu koşulda her 36-48 ayda bir

- Yedek göstergeler: Yumuşama, yırtılma hasarı, kirlenme

- Arıza modları: Kimyasal saldırı, mekanik hasar, aşırı sıcaklıklar

- Öngörülebilirlik: Daha kademeli bozulma, daha uzun servis uyarıları

Bepto Connector olarak, ayrıntılı uygulama analizi ve yaşam döngüsü maliyet modellemesi yoluyla müşterilerimizin conta malzemesi seçimlerini optimize etmelerine yardımcı oluyoruz. Teknik ekibimiz, kablo rakoru uygulamalarınız için en uygun maliyetli çözümü önermek üzere özel çalışma koşullarınızı, kimyasal maruziyetlerinizi ve performans gereksinimlerinizi değerlendirir.

Sonuç

EPDM ve silikon contalar arasındaki seçim kablo rakoru performansını, güvenilirliğini ve toplam sahip olma maliyetini önemli ölçüde etkiler. EPDM, standart endüstriyel uygulamalarda mükemmel hava koşullarına dayanıklılık ve maliyet etkinliği ile öne çıkarken, silikon daha yüksek başlangıç maliyetlerine rağmen aşırı sıcaklık ve kimyasal ortamlarda üstün performans sağlar.

Başarı, sızdırmazlık malzemesi özelliklerini özel çalışma koşullarınızla doğru bir şekilde eşleştirmeye bağlıdır. Seçiminizi yaparken sıcaklık aralıklarını, kimyasal maruziyetleri, UV seviyelerini ve bakım yeteneklerini göz önünde bulundurun. Bepto Connector olarak, kapsamlı saha deneyimimiz ve teknik uzmanlığımız, kritik uygulamalarınızda güvenilir, uzun vadeli kablo rakoru performansı için en uygun conta malzemesini seçmenizi sağlar.

EPDM ve Silikon Kablo Rakorları Hakkında SSS

S: Mevcut kablo rakorlarında EPDM contaları silikon contalarla değiştirebilir miyim?

A: Evet, silikon keçeler aynı boyutsal özellikleri karşılamaları koşuluyla genellikle aynı kablo rakoru muhafazasındaki EPDM keçelerin yerini alabilir. Ancak, özel uygulamanızla kimyasal uyumluluğu doğrulayın ve geçiş yapmadan önce performans avantajlarına karşı daha yüksek maliyeti göz önünde bulundurun.

S: Dış mekan güneş paneli kurulumları için hangi conta malzemesi daha iyidir?

A: Silikon contalar, üstün UV direnci ve sıcaklık döngüsü performansı nedeniyle güneş enerjisi tesisatları için genellikle daha iyidir. EPDM hava koşullarına karşı iyi bir direnç sunarken, silikonun aşırı sıcaklıklarda esnekliğini koruması ve UV bozulmasına karşı direnç göstermesi onu 20+ yıllık güneş enerjisi uygulamaları için ideal kılar.

S: Kablo rakoru contalarının değiştirilmesi gerektiğini nasıl anlarım?

A: Yüzey çatlaması, kalıcı deformasyon, sertleşme (EPDM) veya aşırı yumuşama (silikon) fark ettiğinizde contaları değiştirin. Malzemeye ve ortama bağlı olarak her 18-36 ayda bir düzenli kontrol, conta arızası meydana gelmeden önce değiştirme ihtiyaçlarını belirlemeye yardımcı olur.

S: Hem EPDM hem de silikon contalar için gıda sınıfı versiyonlar mevcut mu?

A: Evet, her iki malzeme de gıda işleme uygulamaları için FDA uyumlu sınıflarda mevcuttur. Silikon, yüksek sıcaklıkta gıda işleme (fırınlama, pişirme) için tercih edilirken, EPDM daha düşük sıcaklıklar ve buharlı temizlik ile standart gıda işleme ortamları için iyi çalışır.

S: Kablo rakorlarında erken conta arızasına ne sebep olur?

A: Yaygın nedenler arasında ortam için yanlış malzeme seçimi, montaj sırasında aşırı sıkma, kimyasal uyumsuzluk, malzeme sınırlarının ötesinde aşırı sıcaklıklar ve UV'ye dayanıklı olmayan formülasyonlar için UV'ye maruz kalma yer alır. Doğru malzeme seçimi ve montaj prosedürleri çoğu erken arızayı önler.

-

Atmosferdeki ozonun belirli elastomerleri nasıl bozabileceğini ve direnci test etmek için kullanılan yöntemleri anlayın. ↩

-

Mükemmel termal kararlılığı ve esnekliği ile bilinen silikon kauçuğun benzersiz özellikleri hakkında bilgi edinin. ↩

-

Çok yönlü bir sentetik kauçuk olan EPDM'nin ayrıntılı kimyasal, termal ve mekanik özelliklerini keşfedin. ↩

-

Esnek polimer malzemelerin sertliğini veya durometresini ölçmek için standart bir yöntem olan Shore A ölçeği hakkında bilgi edinin. ↩

-

Uzun süreli basınç stresinden sonra bir elastomerin kalıcı deformasyonunu ölçen bu kritik malzeme özelliğini keşfedin. ↩