Hatalı MC4 bağlantıları, 60%'den fazla güneş sistemi arızasına neden olarak milyarlarca enerji üretim kaybına yol açmakta ve can ve mal güvenliğini tehlikeye atan ciddi yangın tehlikeleri yaratmaktadır. Yetersiz montaj, çevresel bozulma veya standart altı bileşenlerden kaynaklanan zayıf bağlantı bütünlüğü aşağıdakilere neden olabilir yüksek dirençli bağlantılar1 tehlikeli ısıya, elektrik arkına ve sistemin tamamen kapanmasına neden olur. Geleneksel görsel denetimler dahili bağlantı sorunlarını gözden kaçırır ve onarımların en maliyetli ve yıkıcı olduğu yoğun üretim dönemlerinde feci arızalar meydana gelene kadar kritik güvenlik açıkları tespit edilmez.

MC4 bağlantılarında çekme testi, bağlantı bütünlüğünü ve montaj kalitesini doğrulamak için kontrollü mekanik kuvvet uygulamayı içerir. Standart prosedür, kalibre edilmiş ekipman kullanılarak 10 saniye boyunca 50N (11,2 lbs) eksenel kuvvet uygulanmasını ve uygun bağlantıların ayrılma, hareket veya hasar göstermemesini gerektirir. Bu tahribatsız test, mekanik mukavemeti doğrular, uygun montaj torkunu onaylar ve sistem sorunlarına neden olmadan önce potansiyel arıza noktalarını belirler, bu da onu güneş enerjisi tesisatlarında kalite güvencesi için gerekli kılar.

Geçen ay, Güney Kore'deki 100 MW'lık bir güneş enerjisi tesisinin proje müdürü Robert Chen'den acil bir çağrı aldım ve sabah başlatma dönemlerinde inverter dizilerinin 15%'sini etkileyen aralıklı güç kayıplarını bildirdim. Saha araştırmamız, kurulum sırasında yetersiz çekme testinin 47 yanlış monte edilmiş MC4 bağlantısının hizmette kalmasına izin verdiğini ve bu bağlantıların yüksek dirençli bağlantılar oluşturduğunu ortaya çıkardı. termal döngü stresi2. Kök neden analizi, sistematik çekme testinin atlanmasının üretim kaybına ve acil onarımlara $180.000 dolara mal olduğunu gösterdi - devreye alma sırasında uygun test protokolleri ile önlenebilecek bir sorun! ⚡

İçindekiler

- MC4 Bağlantı Güvenilirliği için Çekme Testleri Neden Kritiktir?

- MC4 Çekme Testi için Hangi Ekipman ve Araçlara İhtiyacınız Var?

- MC4 Bağlantılarını Çekme Testi için Nasıl Hazırlarsınız?

- Adım Adım Çekme Testi Prosedürü Nedir?

- Çekme Testi Sonuçlarını Nasıl Yorumlar ve Düzeltici Önlem Alırsınız?

- MC4 Çekme Testi Hakkında SSS

MC4 Bağlantı Güvenilirliği için Çekme Testleri Neden Kritiktir?

Çekme testleri, MC4 bağlantısının mekanik bütünlüğünü sökmeden doğrulamak için tek güvenilir yöntemi sağlar, bu da onları maliyetli arızaları önlemek ve uzun vadeli sistem güvenilirliği sağlamak için gerekli kılar.

Çekme testleri MC4 bağlantı güvenilirliği için kritik öneme sahiptir çünkü uygun montaj torkunu doğrular, yetersiz temas bağlantısını tespit eder, kusurlu bileşenleri belirler, kablo tutma gücünü onaylar ve mekanik stres altında bağlantı bütünlüğünü doğrular. Sadece dış görünümü değerlendiren görsel incelemelerin aksine, çekme testleri konnektör bileşenleri arasındaki gerçek mekanik bağı değerlendirerek gizli montaj kusurlarını, malzeme hatalarını veya sistem çalışması sırasında bağlantı ayrılmasına, yüksek dirence veya tam devre arızasına neden olabilecek kurulum hatalarını ortaya çıkarır.

Bağlantı Arıza Mekanizmaları

Yetersiz Montaj Torku: Montaj sırasında yetersiz sıkma kuvveti, mekanik stres, termal döngü veya titreşim yüklemesi altında ayrılabilen gevşek bağlantılar oluşturur.

Temas Yayı Yorgunluğu: Tekrarlanan termal döngüler veya mekanik stres dahili temas yaylarını zayıflatarak temas kuvvetini azaltabilir ve zamanla elektrik direncini artırabilir.

Gövde Diş Hasarları: Çapraz diş açma, aşırı torklama veya malzeme kusurları diş bütünlüğünü tehlikeye atarak normal çalışma yükleri altında bağlantının ayrılmasına neden olabilir.

Kablo Tutuş Arızası: Yanlış kablo hazırlığı, yetersiz kavrama bağlantısı veya kavrama malzemesinin bozulması, gerilim yükü altında kablonun çekilmesine neden olabilir.

Çevresel Stres Faktörleri

Rüzgar Yükü: Şiddetli rüzgarlar, kablo tertibatları üzerinde dinamik yükler oluşturarak, uygun şekilde sabitlenmediği takdirde MC4 bağlantılarını tasarım sınırlarının ötesinde zorlayabilir.

Termal Genleşme: Sıcaklık değişimleri, günlük ve mevsimsel döngüler boyunca bağlantı noktalarında döngüsel stres yaratan kablo genleşmesine ve daralmasına neden olur.

Kurulum Stresi: Kötü kablo yönlendirmesi, yetersiz gerilim azaltma veya kurulum sırasında aşırı kablo gerilimi, bağlantıları arıza sınırlarına yakın bir şekilde ön yükleyebilir.

Bakım Faaliyetleri: Rutin bakım, temizlik veya denetim faaliyetleri, uygun kullanım prosedürleri izlenmezse bağlantıları istemeden zorlayabilir.

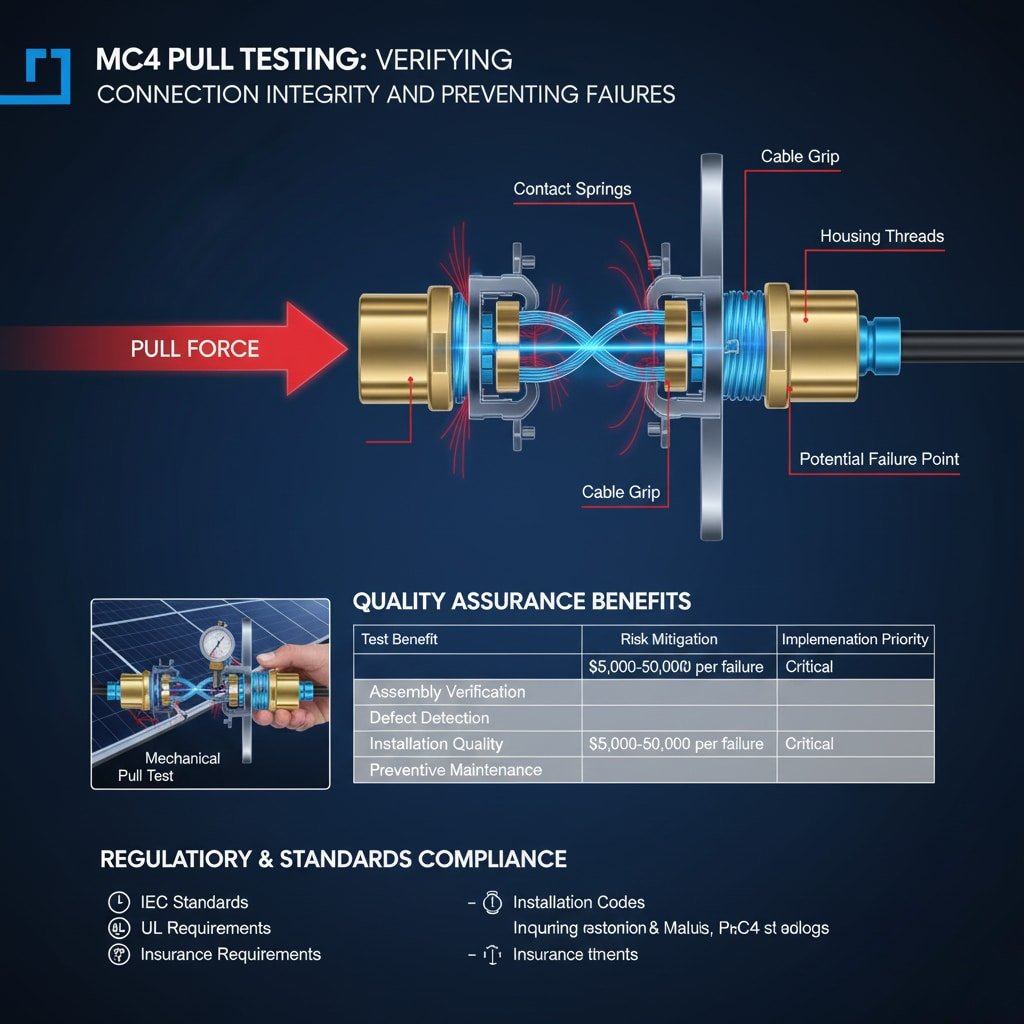

Kalite Güvence Avantajları

| Test Avantajı | Risk Azaltma | Maliyet Etkisi | Uygulama Önceliği |

|---|---|---|---|

| Montaj Doğrulaması | Bağlantı ayırma | $ Arıza başına 5,000-50,000 | Kritik |

| Kusur Tespiti | Bileşen arızası | Olay başına $1,000-10,000 | Yüksek |

| Kurulum Kalitesi | İşçilik sorunları | $500-5,000 yeniden işleme başına | Yüksek |

| Önleyici Bakım | Bozulma izleme | Test başına $100-1,000 | Orta |

Mevzuat ve Standartlara Uygunluk

IEC Standartları: Uluslararası Elektroteknik Komisyonu standartları3 çekme testi prosedürleri de dahil olmak üzere fotovoltaik konektörler için mekanik test gerekliliklerini belirtmelidir.

UL Gereksinimleri: Underwriters Laboratories4 güvenlik standartları, elektrik tesisatlarında kullanılan konektörler için mekanik bütünlük testini zorunlu kılmaktadır.

Kurulum Kodları: Ulusal elektrik yönetmelikleri genellikle kurulum kalitesini doğrulamak ve güvenlik uyumluluğunu sağlamak için bağlantı testi gerektirir.

Sigorta Gereklilikleri: Birçok sigorta poliçesi, kurulum kalitesini doğrulamak ve teminat geçerliliğini korumak için belgelenmiş test prosedürleri gerektirir.

MC4 Çekme Testi için Hangi Ekipman ve Araçlara İhtiyacınız Var?

Uygun ekipman seçimi, test prosedürleri sırasında güvenlik ve verimliliği korurken doğru, tekrarlanabilir çekme testi sonuçları sağlar.

MC4 çekme testi için gerekli ekipmanlar arasında ±2% hassasiyetle 0-100N ölçüm yapabilen kalibre edilmiş bir kuvvet ölçer, MC4 konnektör geometrisi için tasarlanmış uygun kavrama aparatları, koruyucu gözlük ve eldiven gibi güvenlik ekipmanları, sonuçları kaydetmek için dokümantasyon araçları ve test sonucunda arıza tespit edilirse değiştirilmek üzere yedek konnektörler bulunur. Veri kaydı özelliklerine sahip profesyonel sınıf dijital kuvvet göstergeleri en doğru ve belgelenmiş sonuçları sağlarken, mekanik göstergeler daha küçük kurulumlar için uygun maliyetli alternatifler sunar.

Kuvvet Ölçüm Ekipmanları

Dijital Kuvvet Göstergeleri: Elektronik cihazlar, kapsamlı test programları için hassas ölçümler, veri kaydı, tepe kuvveti yakalama ve istatistiksel analiz özellikleri sağlar.

Mekanik Kuvvet Göstergeleri: Yaylı cihazlar güvenilir çalışma, daha düşük maliyet ve bataryadan bağımsızlık sunarak saha test uygulamaları için uygun hale gelir.

Yük Hücreleri: Veri toplama sistemlerine bağlı yüksek hassasiyetli sensörler, kritik uygulamalar veya büyük ölçekli test programları için laboratuvar düzeyinde doğruluk sağlar.

Kalibrasyon Gereksinimleri: Tüm kuvvet ölçüm ekipmanları, doğruluk ve izlenebilirlik standartlarını korumak için akredite laboratuvarlar tarafından yıllık olarak kalibre edilmelidir.

Kavrama ve Fikstür Sistemleri

MC4'e Özel Tutamaklar: Amaca yönelik olarak tasarlanmış armatürler, MC4 konnektör geometrisine zarar vermeden uyum sağlarken kuvvet uygulaması için güvenli bağlantı sağlar.

Evrensel Saplar: Ayarlanabilir armatürler çeşitli konnektör tiplerini barındırabilir ancak optimum MC4 uyumluluğu için modifikasyon veya adaptasyon gerektirebilir.

Kablo Kelepçeleri: Güvenli kablo sabitleme sistemleri test sırasında hasarı önler ve kuvvet uygulamasının bağlantı arayüzünde gerçekleşmesini sağlar.

Güvenlik Kalkanları: Koruyucu bariyerler, yüksek kuvvet testi sırasında ani bağlantı arızası veya bileşen fırlamasından kaynaklanan yaralanmaları önler.

Dokümantasyon ve Güvenlik Ekipmanları

Test Formları: Standartlaştırılmış dokümantasyon tutarlı veri toplama, mevzuata uygunluk ve kalite güvence izlenebilirliği sağlar.

Dijital Kameralar: Test kurulumunun, sonuçların ve herhangi bir arızanın fotoğrafik dokümantasyonu, analiz ve iyileştirme için değerli kayıtlar sağlar.

Kişisel Koruyucu Ekipman: Güvenlik gözlükleri, eldivenler ve koruyucu giysiler test prosedürleri sırasında personeli potansiyel tehlikelerden korur.

Çevresel İzleme: Sıcaklık ve nem ölçümü, test sonuçlarının performansı etkileyebilecek çevresel koşullarla ilişkilendirilmesine yardımcı olur.

Teksas'taki büyük bir güneş enerjisi EPC yüklenicisinin kalite müdürü Maria Gonzalez ile birlikte çalışarak, bağlantı kaynaklı arızalarını iki yıl içinde 85% azaltan kapsamlı bir çekme testi programı geliştirdik. Uygun şekilde kalibre edilmiş ekipman ve kapsamlı dokümantasyon ile sistematik testler uygulayarak, bölgelerindeki en yüksek arıza oranlarına sahipken, şimdi diğer yüklenicilerin taklit etmeye çalıştığı bağlantı güvenilirliği için bir ölçüt haline geldiler! 🔧

MC4 Bağlantılarını Çekme Testi için Nasıl Hazırlarsınız?

Doğru hazırlık, test işlemi sırasında işlevsel bağlantıların hasar görmesini önlerken doğru test sonuçları sağlar.

MC4 bağlantılarının çekme testi için hazırlanması, belirgin kusurlar için görsel incelemeyi, kontaminasyonu gidermek için bağlantı yüzeylerini temizlemeyi, uygun kablo yönlendirmesini ve gerilim azaltmayı doğrulamayı, tork değerleri ve montaj tarihi dahil olmak üzere bağlantı ayrıntılarını belgelemeyi, uygun güvenlik önlemleriyle güvenli test kurulumu oluşturmayı ve çevresel koşulların test için uygun olmasını sağlamayı içerir. Hazırlık ayrıca test için temsili numunelerin seçilmesini, arızalar meydana gelirse değiştirilmek üzere yedek bağlantıların hazırlanmasını ve sistem kesintisini en aza indirmek için test programlarının koordine edilmesini de içerir.

Test Öncesi Muayene Prosedürleri

Görsel Değerlendirme: Testten önce bağlantıları çatlak muhafazalar, hasarlı dişler, gevşek tertibatlar veya çevresel kirlenme gibi belirgin kusurlar açısından inceleyin.

Boyutsal Doğrulama: Bağlantı kalitesini etkileyebilecek şerit uzunluğu, iletken durumu ve yalıtım bütünlüğü dahil olmak üzere uygun kablo hazırlığını onaylayın.

Tork Dokümantasyonu: Temel koşulları belirlemek ve uygun ilk montajı doğrulamak için kalibre edilmiş tork aletlerini kullanarak mevcut tork değerlerini kaydedin.

Çevresel Değerlendirme: Test sonuçlarını veya bağlantı performansını etkileyebilecek sıcaklık, nem ve kontaminasyon seviyeleri dahil olmak üzere ortam koşullarını değerlendirin.

Örnek Seçim Stratejisi

Rastgele Örnekleme: Genel kurulum kalitesini yansıtan temsili sonuçlar elde etmek için test numunelerini popülasyondan rastgele seçin.

Kritik Yol Odağı: Arızaların performans veya güvenlik üzerinde en büyük etkiye sahip olacağı kritik sistem konumlarındaki bağlantıların test edilmesine öncelik verin.

Risk Tabanlı Seçim: Çevresel maruziyet, kurulum zorluğu veya bileşen kalitesi endişelerine dayalı olarak daha yüksek arıza olasılığı olan bağlantıları hedefleyin.

İstatistiksel Gereklilikler: Sistem boyutuna, kalite gereksinimlerine ve test sonuçları için kabul edilebilir güven düzeylerine göre uygun örnek boyutlarını belirleyin.

Güvenlik ve Kurulumla İlgili Hususlar

| Hazırlık Aşaması | Güvenlik Gereksinimi | Kalite Etkisi | Dokümantasyon İhtiyacı |

|---|---|---|---|

| Görsel inceleme | Göz koruması | Kusur tanımlama | Fotoğraflı dokümantasyon |

| Tork doğrulaması | Kalibre edilmiş aletler | Temel kuruluş | Ölçüm kayıtları |

| Çevresel değerlendirme | Kontaminasyon kontrolü | Test doğruluğu | Durum kaydı |

| Örnek seçimi | Sistem izolasyonu | Temsili sonuçlar | Seçim Kriterleri |

Test Ortamının Hazırlanması

Sistem İzolasyonu: Mekanik test prosedürleri sırasında şok tehlikelerini önlemek ve ekipmanı korumak için test devrelerinin elektriksel izolasyonunu sağlayın.

Erişim izni: Test sırasında güvenli ekipman çalışması ve personel hareketi için test bağlantılarının etrafında yeterli çalışma alanı sağlayın.

Çevre Kontrolü: Rüzgar, aşırı sıcaklıklar veya kontaminasyona maruz kalma gibi test sonuçlarını etkileyebilecek çevresel faktörleri en aza indirin.

Acil Durum Prosedürleri: Kesinti süresini ve güvenlik risklerini en aza indirmek için test arızalarını, bağlantı değişimini ve sistem restorasyonunu ele almak için prosedürler oluşturun.

Adım Adım Çekme Testi Prosedürü Nedir?

Standartlaştırılmış prosedürlerin izlenmesi tutarlı ve doğru sonuçlar sağlarken güvenliği korur ve işlevsel bağlantıların zarar görme riskini en aza indirir.

Adım adım çekme testi prosedürü, hareketi önlemek için kablo tertibatının sabitlenmesini, uygun tutamaklar kullanılarak kuvvet ölçerin konektör muhafazasına takılmasını, 50N test yüküne ulaşana kadar saniyede 10-20N oranında kademeli olarak kuvvet uygulanmasını, hareket veya arıza olup olmadığı izlenirken test kuvvetinin 10 saniye boyunca korunmasını, kuvvetin kademeli olarak serbest bırakılmasını ve bağlantının hasar açısından incelenmesini ve kuvvet değerleri, süre ve gözlemlenen kusurlar dahil tüm sonuçların belgelenmesini içerir. Bu standartlaştırılmış yaklaşım, tekrarlanabilir sonuçlar sağlar ve kalite değerlendirmesi ve arıza analizi için güvenilir veriler sağlar.

İlk Kurulum ve Ekipman Bağlantısı

Adım 1: Sistem Hazırlığı

- Test devrelerinin elektriksel izolasyonunu doğrulayın

- Konum kuvveti ölçer ve kavrama ekipmanı

- Yeterli çalışma alanı ve güvenlik açıklıkları sağlayın

- Ortam koşullarını ve bağlantı ayrıntılarını belgeleyin

Adım 2: Kavrama Eklentisi

- Kaymayı önlemek için kablo kelepçesini sıkıca takın

- Kuvvet ölçer kavramasını MC4 konektör muhafazasına bağlayın

- Yandan yüklenmeyi önlemek için kavrama hizalamasını doğrulayın

- Testten önce tüm bağlantıları güvenlik açısından kontrol edin

Adım 3: Ekipman Kalibrasyon Kontrolü

- Sapları takılı sıfır kuvvet ölçer

- Kalibrasyon tarihini ve doğruluk spesifikasyonlarını doğrulayın

- Hafif ön yük ile kavrama güvenliğini test edin

- Ekipman seri numaralarını ve kalibrasyon durumunu belgeleyin

Kuvvet Uygulaması ve Ölçümü

Adım 4: Uygulama Protokolünü Zorla

- Saniyede 10-20N hızında kademeli olarak kuvvet uygulayın

- Uygulama sırasında kuvvet göstergesini sürekli izleyin

- Tam olarak 50N ±2N test kuvveti seviyesinde durun

- Şok yüklemeden veya hızlı kuvvet değişimlerinden kaçının

Adım 5: Bekletme Süresi ve İzleme

- Tam 10 saniye boyunca 50N kuvveti koruyun

- Herhangi bir hareket veya ayrılma için bağlantıyı izleyin

- Gövde deformasyonu veya diş hasarı olup olmadığına dikkat edin

- En yüksek kuvveti ve gözlemlenen anormallikleri kaydedin

Adım 6: Kuvvetin Serbest Bırakılması ve Değerlendirme

- Kuvveti 2-3 saniye içinde kademeli olarak bırakın

- Hasarı önlemek için tutamakları dikkatlice çıkarın

- Herhangi bir değişiklik için bağlantıyı hemen inceleyin

- Kuvvet değerlerini ve test süresini doğru bir şekilde belgeleyin

Test Sonrası Değerlendirme ve Dokümantasyon

| Test Parametresi | Kabul Kriterleri | Arıza Göstergeleri | Gerekli Eylem |

|---|---|---|---|

| Kuvvet Direnci | 10 saniye için 50N | Ayrılma veya hareket | Bağlantıyı değiştirin |

| Konut Bütünlüğü | Görünür hasar yok | Çatlaklar veya deformasyon | Konektörü değiştirin |

| Konu Durumu | Diş hasarı yok | Sıyrılmış veya hasarlı dişler | Bileşenleri değiştirin |

| Kablo Tutma | Kablo hareketi yok | Kablo kayması | Bağlantıyı yeniden birleştirin |

Sonuç Belgelendirme Gereklilikleri

Test Veri Kaydı: Test edilen her bağlantı için kuvvet değerlerini, test süresini, çevresel koşulları ve gözlemlenen anormallikleri belgeleyin.

Fotoğrafik Kanıt: Test kurulumunun, ekipman okumalarının ve test prosedürleri sırasında keşfedilen hasar veya kusurların görüntülerini yakalayın.

Başarılı/Başarısız Belirleme: Kabul kriterlerini tutarlı bir şekilde uygulayın ve sınırda kalan durumlar veya olağandışı koşullar için gerekçeleri belgeleyin.

Düzeltici Faaliyet Planlaması: Sonuçlara göre gerekli onarımları, değiştirmeleri veya ek testleri belirleyin ve uygulama zaman çizelgelerini oluşturun.

Çekme Testi Sonuçlarını Nasıl Yorumlar ve Düzeltici Önlem Alırsınız?

Çekme testi sonuçlarının doğru yorumlanması, etkili kalite kontrolü sağlar ve hedeflenen düzeltici eylemler yoluyla gelecekteki bağlantı arızalarını önler.

Çekme testi sonuçlarının yorumlanması, ölçülen değerlerin kabul kriterleriyle karşılaştırılmasını, arıza modlarının ve temel nedenlerin belirlenmesini, sistem kalitesi için daha geniş etkilerin değerlendirilmesini ve bağlantı değişimi, montaj prosedürü iyileştirmeleri veya gelişmiş kalite kontrol önlemleri dahil olmak üzere uygun düzeltici eylemlerin uygulanmasını içerir. Sonuç analizi, çevresel faktörleri, kurulum değişkenlerini ve birden fazla bağlantıyı etkileyebilecek bileşen kalitesi sorunlarını dikkate almalı ve tekrarlayan sorunları önleyen sistematik iyileştirmelere olanak sağlamalıdır.

Kabul Kriterleri ve Standartlar

Kuvvet Gereksinimleri: Bağlantılar, standart gereklilikleri karşılamak için hareket, ayrılma veya görünür hasar olmadan 10 saniye boyunca 50N eksenel kuvvete dayanmalıdır.

Konut Bütünlüğü: Test sırasında çatlama, deformasyon veya diş hasarı meydana gelmemelidir, bu da yeterli malzeme mukavemetini ve uygun montajı gösterir.

Kablo Tutma: Kablolar, kayma veya hareket olmadan güvenli bir şekilde kavranmalı, uygun kablo hazırlığı ve kavrama bağlantısı doğrulanmalıdır.

Elektriksel Süreklilik: Test sonrası elektriksel doğrulama, mekanik testlerin elektrik performansını veya bağlantı bütünlüğünü tehlikeye atmamasını sağlar.

Hata Modu Analizi

Bağlantı Ayrımı: Bağlantının tamamen kesilmesi, yetersiz montaj torku, kusurlu bileşenler veya derhal değiştirilmesi gereken yanlış kurulum prosedürlerini gösterir.

Kısmi Hareket: Sınırlı hareket, operasyonel stres veya çevresel maruziyet altında gelecekte arızalara yol açabilecek marjinal montaj kalitesine işaret eder.

Konut Hasarı: Çatlama veya deformasyon, malzeme kusurlarını, montaj sırasında aşırı torklamayı veya araştırılması gereken uyumsuz bileşen kombinasyonlarını gösterir.

Kablo Çekme: Kablo hareketi, yetersiz kavrama bağlantısını, yanlış kablo hazırlığını veya bağlantı güvenilirliğini etkileyen kavrama malzemesi bozulmasını gösterir.

Düzeltici Faaliyet Uygulaması

Acil Onarımlar: Sistem bütünlüğünü ve güvenliğini yeniden sağlamak için uygun prosedürleri ve doğrulanmış bileşenleri kullanarak arızalı bağlantıları derhal değiştirin.

Kök Neden Araştırması: Kurulum prosedürleri, bileşen kalitesi veya çevresel faktörler dahil olmak üzere sistematik sorunları belirlemek için arıza modellerini analiz edin.

Süreç İyileştirmeleri: Arıza analizine dayalı olarak gelişmiş kalite kontrol önlemleri, iyileştirilmiş eğitim programları veya revize edilmiş kurulum prosedürleri uygulayın.

Önleyici Tedbirler: Gelecekteki arızaları önlemek için düzenli test programları, gelişmiş denetim prosedürleri ve proaktif değiştirme programları oluşturun.

Kalite Sistem Entegrasyonu

| Sonuç Kategorisi | Acil Eylem | Uzun Vadeli Strateji | Dokümantasyon Gerekliliği |

|---|---|---|---|

| Geçmek | Çalışmaya devam edin | Performansı izleyin | Test kayıtları |

| Marjinal | Gelişmiş izleme | Önleyici değiştirme | Detaylı analiz |

| Başarısız | Hemen değiştirme | Süreç iyileştirme | Arıza incelemesi |

| Sistematik sorunlar | Toplu değiştirme | Kalite sistemi revizyonu | Kapsamlı inceleme |

Bepto'da, binlerce bağlantı arızasını önleyen ve önlenen kesinti maliyetlerinde milyonlarca tasarruf sağlayan kapsamlı çekme testi programları geliştirmek için dünya çapında yüzlerce güneş enerjisi tesisiyle çalıştık. Teknik destek ekibimiz, müşterilerin en yüksek bağlantı güvenilirliği seviyelerine ulaşmalarına yardımcı olmak için ayrıntılı test protokolleri, eğitim materyalleri ve sürekli danışmanlık sağlar. Bepto MC4 konnektörleri seçtiğinizde, sadece kaliteli ürünler değil, aynı zamanda hizmet ömürleri boyunca kusursuz performans göstermelerini sağlamak için gereken uzmanlık ve desteği de elde edersiniz! 🌟

Sonuç

Çekme testi, MC4 bağlantı bütünlüğünü doğrulamak ve maliyetli sistem arızalarını önlemek için en etkili yöntemi temsil eder. Güneş enerjisi uzmanları, uygun ekipman, hazırlık ve dokümantasyon ile standartlaştırılmış prosedürleri izleyerek olası sorunları, sistem kesintisine, güvenlik tehlikelerine veya pahalı acil onarımlara neden olmadan önce tespit edebilirler. Sistematik çekme testi programlarına yapılan yatırım, iyileştirilmiş sistem güvenilirliği, azaltılmış bakım maliyetleri ve geliştirilmiş güvenlik performansı ile karşılığını verir. Güneş enerjisi tesislerinin boyutu ve karmaşıklığı artmaya devam ettikçe, bu değerli enerji varlıklarını korumak ve onlarca yıl güvenilir çalışmasını sağlamak için titiz bağlantı testleri giderek daha kritik hale gelmektedir.

MC4 Çekme Testi Hakkında SSS

S: MC4 konnektörleri çekme testi yaparken ne kadar kuvvet uygulamalıyım?

A: MC4 çekme testi sırasında 10 saniye boyunca tam olarak 50N (11,2 pound) eksenel kuvvet uygulayın. Bu standart kuvvet seviyesi, işlevsel bağlantılara zarar vermeden uygun bağlantı bütünlüğünü doğrular ve doğru sonuçlar için kalibre edilmiş ekipman kullanılarak kademeli olarak uygulanmalıdır.

S: MC4 bağlantılarında ne sıklıkta çekme testi yapmalıyım?

A: İlk kurulum devreye alma sırasında, bağlantıları içeren herhangi bir bakım çalışmasından sonra ve kritik sistemler için yıllık olarak çekme testleri gerçekleştirin. Yüksek stresli ortamlar veya daha önce bağlantı sorunları olan sistemler, sürekli güvenilirliği sağlamak için daha sık test gerektirebilir.

S: Bir MC4 bağlantısının çekme testinde başarısız olması ne anlama gelir?

A: Başarısız bir çekme testi, çalışma sırasında ayrılma, yüksek direnç veya elektrik arızalarına yol açabilecek yetersiz bağlantı bütünlüğünü gösterir. Sistem hasarını veya güvenlik tehlikelerini önlemek için arızalı bağlantılar uygun montaj prosedürleri ve kaliteli bileşenler kullanılarak derhal değiştirilmelidir.

S: Çekme testini geçen MC4 konnektörlerini yeniden kullanabilir miyim?

A: Evet, çekme testini hasarsız geçen MC4 konnektörleri güvenle hizmete devam edebilir. Ancak, marjinal performans veya küçük hasar gösteren bağlantılar yakından izlenmeli ve bir sonraki bakım döngüsü sırasında proaktif olarak değiştirilmesi düşünülmelidir.

S: MC4 çekme testlerini düzgün bir şekilde gerçekleştirmek için hangi ekipmana ihtiyacım var?

A: 0-100N'yi ±2% hassasiyetle ölçebilen kalibre edilmiş bir kuvvet ölçere, MC4 konektörler için uygun kavrama tertibatlarına, göz koruması dahil güvenlik ekipmanlarına ve dokümantasyon araçlarına ihtiyacınız vardır. Veri kaydı özelliğine sahip dijital kuvvet ölçerler, profesyonel kurulumlar için en doğru ve izlenebilir sonuçları sağlar.

-

Yüksek dirençli bağlantıların arkasındaki elektriksel ilkeleri ve neden yangın riski oluşturduklarını anlayın. ↩

-

Sıcaklık dalgalanmalarının bileşenlerde stres ve yorulmaya nasıl neden olduğuna dair malzeme bilimi hakkında bilgi edinin. ↩

-

Uluslararası Elektroteknik Komisyonu'nun fotovoltaik bileşenler için resmi standartlarını keşfedin. ↩

-

Underwriters Laboratories'in elektrikli bileşenler için güvenlik sertifikasyonu ve test gereksinimlerini inceleyin. ↩