Giriş

"Chuck, -35°C'de IP68 derecesini kaybediyoruz, ancak aynı kablo rakorları oda sıcaklığında mükemmel bir şekilde test ediliyor." Norveçli bir açık deniz rüzgar şirketinde tasarım mühendisi olan Sarah'dan gelen bu acil mesaj, birçok mühendisin göz ardı ettiği kritik bir sorunu vurguluyordu. Denizaltı kablo rakorları kötü tasarım nedeniyle değil, spesifikasyon sırasında sızdırmazlık malzemeleri üzerindeki sıcaklık etkileri gerektiği gibi dikkate alınmadığı için arızalanıyordu.

Çalışma sıcaklığı, kablo rakoru sızdırmazlık verimliliğini üç temel mekanizma aracılığıyla doğrudan etkiler: elastomer sertliğindeki değişiklikler ('a kadar Kıyı A1 40°C ile +100°C arasındaki değişimler), 0,05-0,3 mm'lik boşluk oluşumlarına neden olan termal genleşme uyumsuzlukları ve etkili sızdırmazlık için gereken kritik temas basıncını tehlikeye atan 25-60%'lik conta sıkıştırma kuvveti değişimleri. Sıcaklığa bağlı bu etkileri anlamak, uygulamanızın tüm çalışma aralığı boyunca güvenilir çevresel koruma sağlamak için çok önemlidir.

45°C'deki Arktik kurulumlardan +85°C'ye ulaşan çöl güneş enerjisi çiftliklerine kadar aşırı sıcaklık ortamlarında 15.000'den fazla kablo rakorundaki sızdırmazlık arızalarını analiz ettikten sonra, sıcaklığın sadece başka bir spesifikasyon parametresi olmadığını öğrendim. Uzun vadeli sızdırmazlık güvenilirliğini belirleyen birincil faktördür ve çoğu mühendis bunun etkisini önemli ölçüde hafife almaktadır.

İçindekiler

- Farklı Sıcaklıklarda Sızdırmazlık Malzemelerine Ne Olur?

- Termal Genleşme Sızdırmazlık Arayüz Geometrisini Nasıl Etkiler?

- Hangi Sıcaklık Aralıkları En Çok Sızdırmazlık Sorununa Neden Olur?

- Sıcaklık Kritik Uygulamalar için En İyi Uygulamalar Nelerdir?

- Kablo Rakoru Yalıtımı Üzerindeki Sıcaklık Etkileri Hakkında SSS

Farklı Sıcaklıklarda Sızdırmazlık Malzemelerine Ne Olur?

Sıcaklık değişimleri, sızdırmazlık malzemelerinin moleküler yapısını ve mekanik özelliklerini temelden değiştirerek çoğu mühendisin hesaba katmadığı dramatik performans değişimleri yaratır.

Elastomer contalar her 10°C sıcaklık düşüşünde 2-3 Shore A puanlık sertlik artışı yaşarken sıkıştırma seti2 direnci -20°C'nin altında katlanarak düşer ve stres rahatlama3 60°C'nin üzerindeki her 10°C sıcaklık artışı için 50% hızlanır. Bu malzeme özelliği değişiklikleri doğrudan IP derecelendirmelerini tehlikeye atabilecek ve nem girişine izin verebilecek sızdırmazlık kuvveti değişikliklerine dönüşür.

Sıcaklığa Bağlı Malzeme Özellik Değişimleri

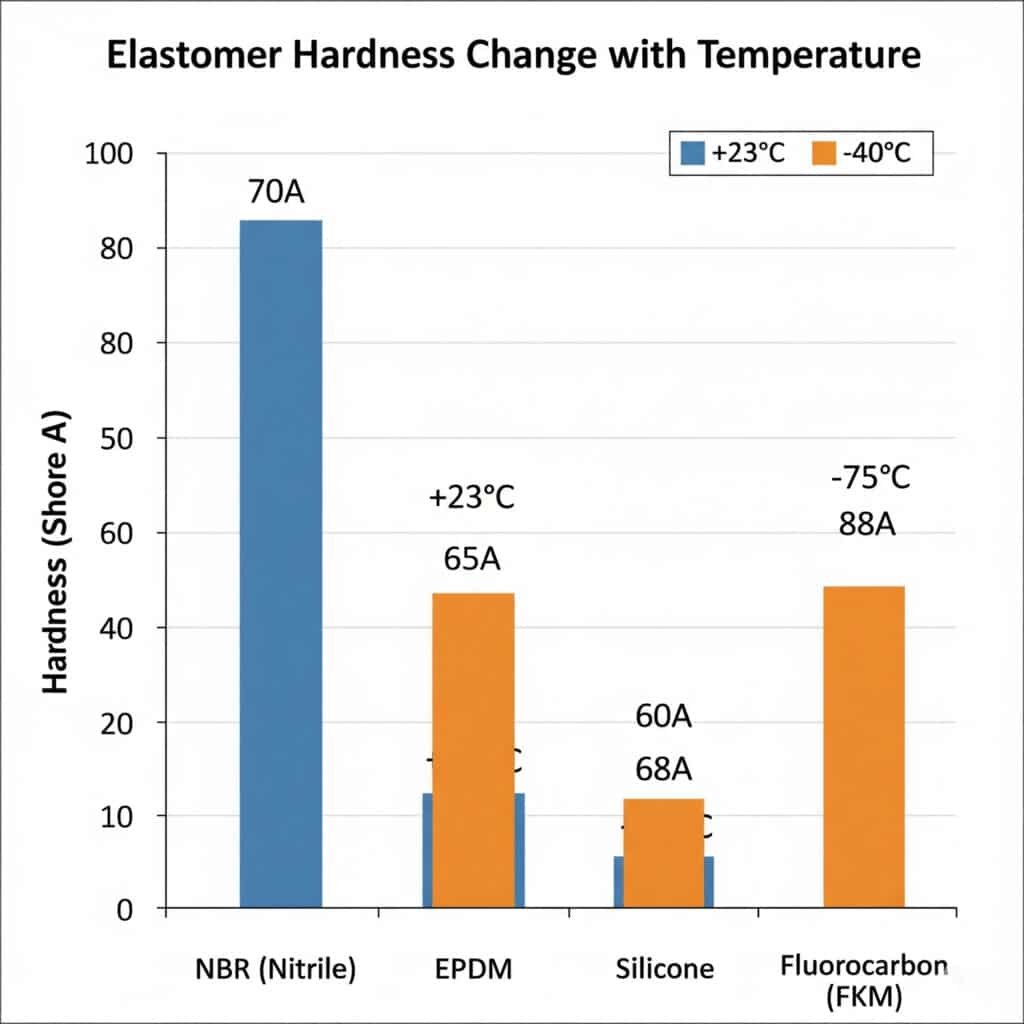

Elastomer Sertlik Değişimleri:

En ani sıcaklık etkisi sertlik değişimidir. Laboratuvar testlerimiz gösteriyor ki:

- NBR (Nitril) contalar: 23°C'de 70 Shore A → -40°C'de 85 Shore A

- EPDM contalar: 23°C'de 65 Shore A → -40°C'de 78 Shore A

- Silikon contalar: 23°C'de 60 Shore A → -40°C'de 68 Shore A

- Florokarbon (FKM): 23°C'de 75 Shore A → -40°C'de 88 Shore A

Bu sertlik artışı, contanın yüzey düzensizliklerine uyum sağlama kabiliyetini azaltarak potansiyel sızıntı yolları oluşturur.

Sıkıştırma Seti ve Toparlanma Performansı

Düşük Sıcaklık Etkileri:

20°C'nin altında çoğu elastomer elastik toparlanma kabiliyetini kaybeder:

- Sıkıştırma seti artar Oda sıcaklığında 15%'den -40°C'de 45-60%'ye

- İyileşme süresi saniyelerden saatlere veya kalıcı deformasyona kadar uzanır

- Sızdırmazlık kuvveti Azalan elastik basınç nedeniyle 30-50% kadar düşer

Yüksek Sıcaklık Etkileri:

80°C'nin üzerinde hızlandırılmış yaşlanma meydana gelir:

- Stres rahatlatma katlanarak artar ve uzun vadeli sızdırmazlık kuvvetini azaltır

- Kimyasal bozunma polimer zincirlerini kırarak kalıcı sertleşmeye neden olur

- Gaz çıkışı boşluklar oluşturur ve malzeme yoğunluğunu azaltır

Aşırı Sıcaklıklar için Malzeme Seçimi

Suudi Arabistan'daki birkaç petrokimya tesisini yöneten Hassan, bu dersi pahalı bir şekilde öğrendi. İlk NBR yalıtımlı kablo rakorları +95°C ortam koşullarında 6 ay içinde arızalandı. Sürekli +150°C çalışma için derecelendirilmiş FKM yalıtımlı tasarımlarımıza geçtikten sonra, 5 yıldan fazla güvenilir hizmet elde etti. Son tesis ziyaretimiz sırasında bana "Ön maliyet 40% daha yüksekti, ancak toplam sahip olma maliyeti 70% düştü" dedi.

Sıcaklık Optimize Edilmiş Conta Malzemeleri:

| Sıcaklık Aralığı | Önerilen Malzeme | Temel Avantajlar | Tipik Uygulamalar |

|---|---|---|---|

| -40°C ila +80°C | EPDM | Mükemmel düşük sıcaklık esnekliği | Genel endüstriyel |

| -30°C ila +120°C | NBR | Kimyasal direnç | Otomotiv, makine |

| -40°C ila +200°C | FKM (Viton) | Üstün yüksek sıcaklık kararlılığı | Havacılık ve uzay, kimya |

| -60°C ila +180°C | Silikon | Geniş sıcaklık aralığı | Elektronik, tıbbi |

Termal Genleşme Sızdırmazlık Arayüz Geometrisini Nasıl Etkiler?

Termal genleşme, sızıntı yolları açabilecek veya sızdırmazlık bileşenlerini aşırı zorlayabilecek geometrik değişiklikler yaratır, bu da uygun tasarımı sıcaklıkla değişen uygulamalar için kritik hale getirir.

Metal kablo rakoru gövdeleri ve plastik kablolar arasındaki termal genleşme uyumsuzlukları, tipik sıcaklık aralıklarında 0,05-0,3 mm'lik arayüz boşlukları oluştururken pirinç, alüminyum ve çelik bileşenler arasındaki farklı genleşme oranları, sızdırmazlık yüzeylerini deforme eden 150 MPa'yı aşan iç gerilimler oluşturabilir. Bu boyutsal değişiklikler uygun tasarımla karşılanmalıdır, aksi takdirde sızdırmazlık bütünlüğünü tehlikeye atarlar.

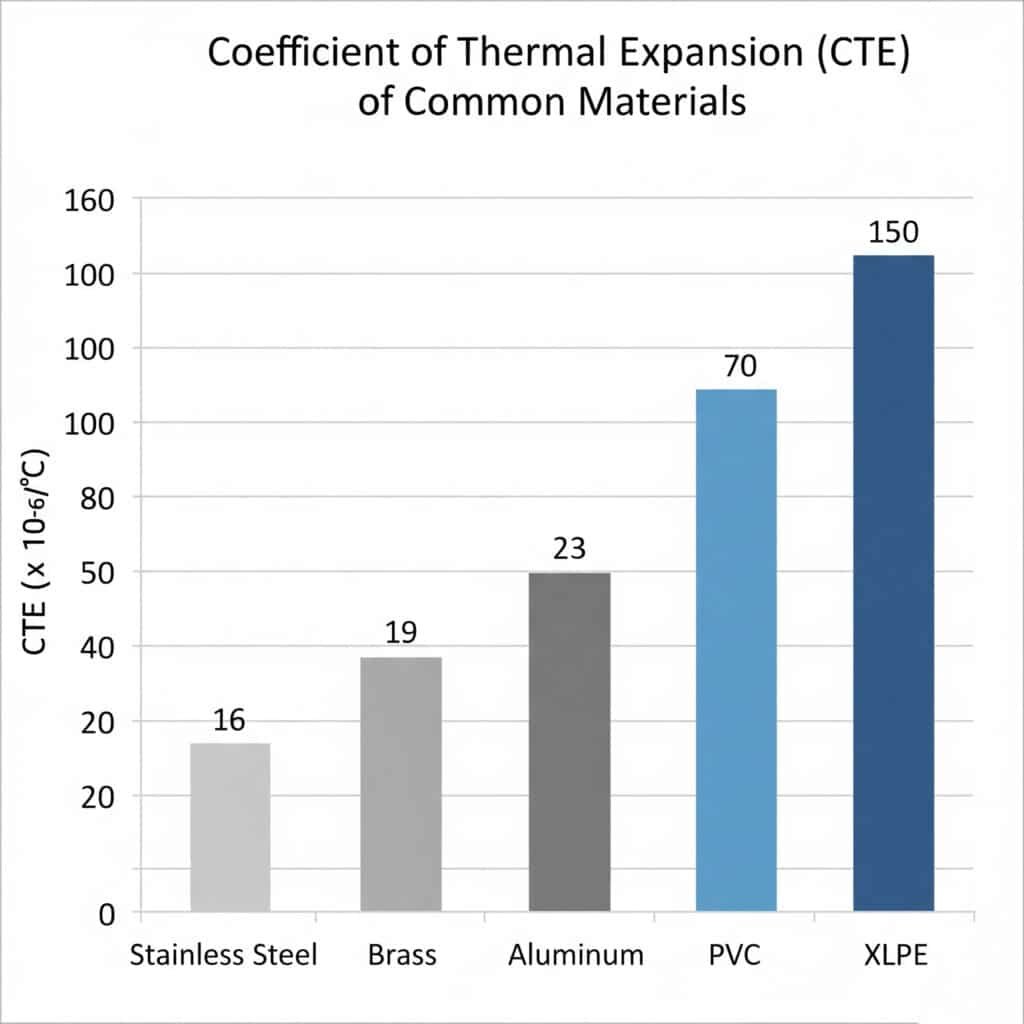

Termal Genleşme Katsayısı (CTE) Uyumsuzlukları

Kritik Malzeme Kombinasyonları:

- Pirinç rakor gövdesi: 19 × 10-⁶/°C

- PVC kablo kılıfı: 70 × 10-⁶/°C

- XLPE kablo izolasyonu: 150 × 10-⁶/°C

- Alüminyum rakor: 23 × 10-⁶/°C

- Paslanmaz çelik: 16 × 10-⁶/°C

Boşluk Oluşumunun Hesaplanması

60°C sıcaklık değişimine maruz kalan 25 mm sızdırmazlık uzunluğuna sahip tipik bir M25 kablo rakoru için:

Pirinç Rakorlu PVC Kablo:

- Kablo genleşmesi: 25mm × (70 × 10-⁶) × 60°C = 0,105mm

- Rakor genleşmesi: 25mm × (19 × 10-⁶) × 60°C = 0,029mm

- Net boşluk oluşumu: 0,076 mm

Bu 0,076 mm'lik boşluk IP68 sızdırmazlığını tehlikeye atmak ve nem girişine izin vermek için yeterlidir.

Kısıtlı Genişlemeden Kaynaklanan Stres Üretimi

Termal genleşme sert montajla kısıtlandığında, iç gerilmeler gelişir:

Stres Hesaplaması:

σ = E × α × ΔT

60°C ısıtma sırasında kısıtlanan pirinç için:

σ = 110.000 MPa × 19 × 10-⁶ × 60°C = 125 MPa

Bu stres seviyesi neden olabilir:

- Conta kanalı deformasyonu sıkıştırma oranlarının değiştirilmesi

- İplik bağlama değişiklikleri montaj torkunu etkileyen

- Yüzey kalitesinde bozulma yeni sızıntı yolları oluşturmak

Termal Genleşme için Tasarım Çözümleri

Yüzer Conta Tasarımları:

- Sızdırmazlık temasını korurken kontrollü harekete izin verir

- Genleşmeyi karşılamak için yaylı sıkıştırma kullanın

- Yedeklilik için birden fazla sızdırmazlık bariyeri uygulayın

Malzeme Eşleşmesi:

- Kablo kılıflarına benzer CTE'ye sahip kablo rakoru malzemeleri seçin

- Özel genleşme özelliklerine sahip kompozit malzemeler kullanın

- Uzun kablo geçişleri için genleşme derzleri uygulayın

Hangi Sıcaklık Aralıkları En Çok Sızdırmazlık Sorununa Neden Olur?

Saha arıza analizimiz, sızdırmazlık sorunlarının yoğunlaştığı belirli sıcaklık aralıklarını ortaya çıkararak hedefe yönelik önleme stratejilerine olanak tanır.

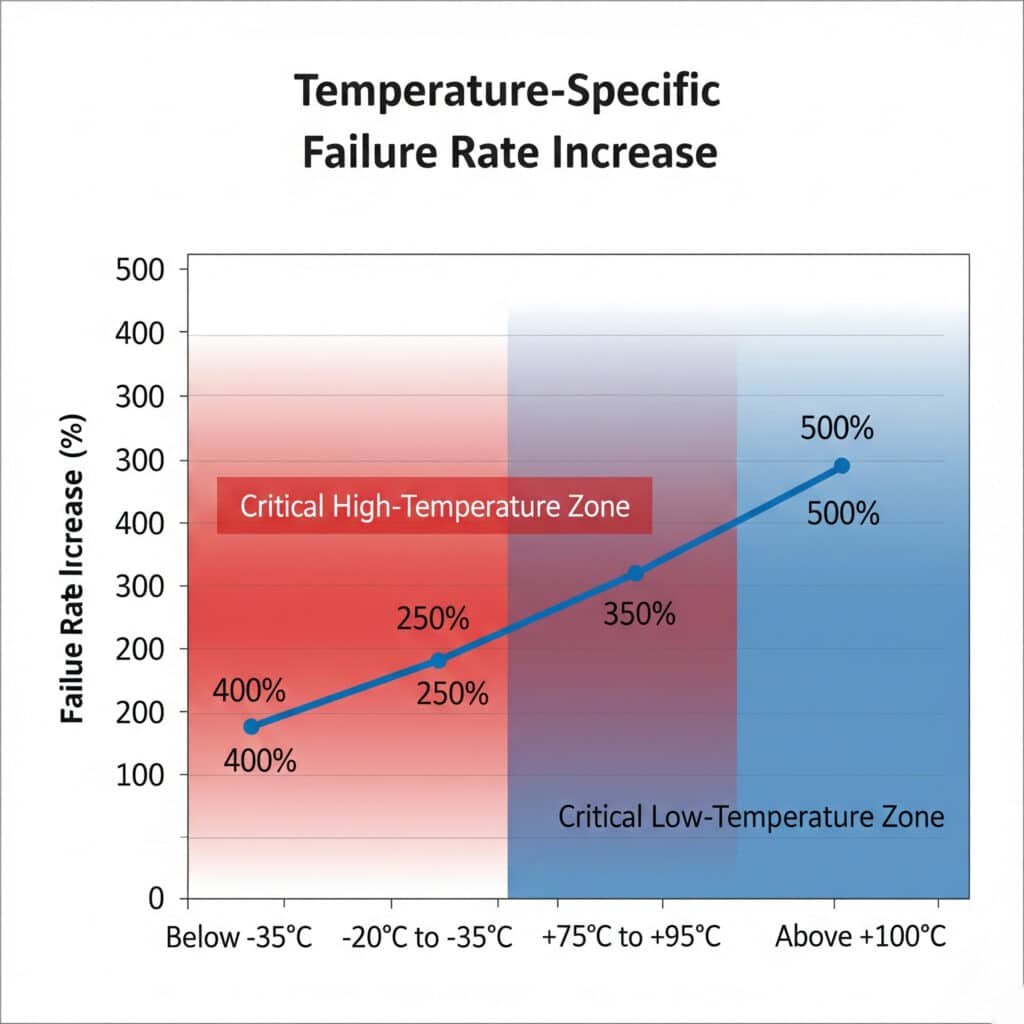

En sorunlu sıcaklık aralıkları, elastomer kırılganlığının zirve yaptığı -20°C ila -35°C (düşük sıcaklık arızalarının 67%'si), hızlandırılmış yaşlanmanın baskın olduğu +75°C ila +95°C (yüksek sıcaklık arızalarının 54%'si) ve donma-çözülme etkilerinin mekanik stres konsantrasyonları yarattığı 0°C'ye kadar hızlı termal döngüdür. Bu kritik bölgelerin anlaşılması, proaktif tasarım önlemlerinin alınmasını sağlar.

Kritik Düşük Sıcaklık Bölgesi: -20°C ila -35°C

Birincil Arıza Mekanizmaları:

- Elastomer gevrekleşmesi: Cam geçişi4 etkiler esnekliği azaltır

- Sıkıştırma seti: Yük altında kalıcı deformasyon

- Termal şok: Hızlı sıcaklık değişimleri çatlamaya neden olur

- Buz oluşumu: Su genleşmesi mekanik hasar yaratır

Saha Kanıtı:

Arktik kurulumlarda, standart NBR contalarla sıcaklıklar -25°C'nin altına düştüğünde 400% arıza oranlarının arttığını görüyoruz. Kırılgan elastomer, yüzey düzensizliklerine karşı temas basıncını koruyamaz.

Kritik Yüksek Sıcaklık Bölgesi: +75°C ila +95°C

Birincil Arıza Mekanizmaları:

- Hızlandırılmış yaşlanma: Polimer zincir parçalanması5 esnekliği azaltır

- Stres rahatlaması: Zaman içinde kademeli olarak sızdırmazlık kuvveti kaybı

- Kimyasal bozunma: Oksidasyon ve çapraz bağlanma değişiklikleri

- Gaz çıkarıyor: Malzeme kaybı boşluklar ve sertleşme yaratır

Gerçek Dünya Etkisi:

Arizona'da bir güneş enerjisi çiftliğini yöneten David bunu ilk elden deneyimledi. Ortam sıcaklıkları +92°C'ye ulaştığında +85°C için derecelendirilmiş kablo rakorları 18 ay sonra arızalandı. Siyah kablo rakorlarındaki yüzey sıcaklıkları +110°C'yi aşarak conta bozulmasını tasarım sınırlarının ötesine taşıdı.

Termal Döngü Stresi: Donma-Çözülme Döngüleri

En Zararlı Senaryolar:

- Günlük bisiklet: -5°C ila +25°C (dış mekan kurulumları)

- Mevsimsel bisiklet: -30°C ila +60°C (aşırı iklimler)

- Süreç döngüsü: Değişken endüstriyel sıcaklıklar

Mekanik Etkiler:

- Yorulma çatlaması: Tekrarlanan stres döngüleri malzemeleri zayıflatır

- Conta pompalama: Basınç değişimleri conta hareketine neden olur

- Arayüz aşınması: Bağıl hareket sızdırmazlık yüzeylerini bozar

Sıcaklığa Özel Arıza İstatistikleri

| Sıcaklık Aralığı | Arıza Oranı Artışı | Birincil Neden | Önerilen Çözüm |

|---|---|---|---|

| 35°C'nin altında | 400% | Elastomer kırılganlığı | Düşük sıcaklık silikon contalar |

| -20°C ila -35°C | 250% | Sıkıştırma seti | Düşük sıcaklık dereceli EPDM |

| +75°C ila +95°C | 300% | Hızlandırılmış yaşlanma | FKM yüksek sıcaklık contaları |

| 100°C'nin üzerinde | 500% | Termal bozunma | Metal-metal sızdırmazlık |

| Döngü ±40°C | 180% | Yorgunluk | Yay yüklü tasarımlar |

Sıcaklık Kritik Uygulamalar için En İyi Uygulamalar Nelerdir?

Başarılı sıcaklık açısından kritik kurulumlar, malzeme seçimi, tasarım hususları ve kurulum uygulamalarını ele alan sistematik yaklaşımlar gerektirir.

En iyi uygulamalar arasında sıcaklık değişimleri için conta sıkıştırmasının 20-30% kadar büyütülmesi, kritik uygulamalar için çift conta yedekliliğinin uygulanması, çalışma aralığının ±20°C ötesinde güvenlik marjlarına sahip malzemelerin seçilmesi ve termal genleşme döngüleri boyunca sızdırmazlık kuvvetini koruyan yaylı tasarımların kullanılması yer alır. Kapsamlı saha deneyimiyle geliştirilen bu uygulamalar, tüm çalışma sıcaklığı spektrumu boyunca güvenilir sızdırmazlık performansı sağlar.

Malzeme Seçim Yönergeleri

Sıcaklık Güvenlik Marjları:

Contaları asla maksimum nominal sıcaklıklarında çalıştırmayın. Güvenilirlik verilerimiz göstermektedir:

- ±10°C marj: 10 yılda 95% güvenilirliği

- ±15°C marj: 10 yılda 98% güvenilirliği

- ±20°C marj: 99,5% 10 yılda güvenilirlik

Çoklu Malzeme Stratejileri:

Aşırı sıcaklık aralıkları için şunları göz önünde bulundurun:

- Birincil mühür: Yüksek performanslı malzeme (FKM, silikon)

- İkincil mühür: Farklı malzeme ile yedekleme koruması

- Üçüncül bariyer: Üstün koruma için mekanik salmastra

Tasarım Optimizasyon Teknikleri

Sıkıştırma Yönetimi:

- İlk sıkıştırma: Standart uygulamalar için 25-30%

- Sıcaklık telafisi: Termal döngü için ek 10-15%

- Bahar yüklemesi: Genişleme döngüleri boyunca gücünü korur

- Aşamalı sıkıştırma: Stresi eşit olarak dağıtır

Geometrik Hususlar:

- Conta kanalı boyutları: Termal genleşmeyi hesaba katın

- Yüzey kaplaması: Optimum sızdırmazlık için Ra 0,8μm maksimum

- İletişim alanı: Basınç konsantrasyonlarını azaltmak için maksimize edin

- Yedekleme desteği: Basınç altında conta ekstrüzyonunu önleme

En İyi Kurulum Uygulamaları

Sıcaklık Şartlandırma:

Kablo rakorlarını mümkün olduğunca orta sıcaklıklarda (15-25°C) monte edin. Bu şunları sağlar:

- Optimum sızdırmazlık sıkıştırması aşırı stres olmadan

- Doğru diş bağlantısı termal bağlama olmadan

- Doğru tork uygulaması uzun vadeli güvenilirlik için

Montaj Prosedürleri:

- Tüm sızdırmazlık yüzeylerini temizleyin uygun çözücüler ile

- Hasar olup olmadığını inceleyin mikroskobik çizikler dahil

- Uygun yağlayıcıları uygulayın conta malzemeleri ile uyumlu

- Spesifikasyona göre tork kalibre edilmiş aletler kullanarak

- Sıkıştırmayı doğrulayın görsel inceleme yoluyla

Kalite Kontrol ve Test

Sıcaklık Döngüsü Testleri:

- Hızlandırılmış yaşlanma: Maksimum sıcaklıkta 1000 saat

- Termal şok: Hızlı sıcaklık değişimleri (-40°C ila +100°C)

- Basınç testi: Sıcaklık aralığı boyunca IP68 doğrulaması

- Uzun vadeli izleme: Saha performans doğrulaması

Kritik Muayene Noktaları:

- Conta sıkıştırma homojenliği çevre etrafında

- Diş geçme derinliği ve kalite

- Yüzey teması basınca duyarlı film aracılığıyla doğrulama

- Tork tutma termal döngüden sonra

Bakım Stratejileri

Kestirimci Bakım:

- Sıcaklık izleme: Gerçek çalışma koşullarını takip edin

- Mühür muayenesi: Bozulma belirtileri için yıllık görsel kontroller

- Performans testi: Periyodik IP derecesi doğrulaması

- Değiştirme planlaması: Sıcaklığa maruz kalma geçmişine göre

Acil Durum Prosedürleri:

- Hızlı soğutma protokolleri aşırı ısınma durumları için

- Geçici mühürleme Acil onarımlar için yöntemler

- Yedek parça envanteri sıcaklık açısından kritik uygulamalar için

- Saha tamir takımları uygun araç ve gereçlerle

Sıcaklık açısından kritik uygulamalarda 10 yıl boyunca elde edilen temel bilgi: proaktif tasarım ve uygun malzeme seçimi, sıcaklıkla ilgili sızdırmazlık arızalarının 95%'sini önler. Geriye kalan 5% genellikle tasarım özelliklerini aşan çalışma koşullarından kaynaklanmaktadır ve bu da uygun izleme ile önlenebilir.

Sonuç

Kablo rakoru sızdırmazlığı üzerindeki sıcaklık etkileri sadece teknik ayrıntılar değildir; bunlar güvenilir çalışma ile maliyetli arızalar arasındaki farktır. Uyumluluğu azaltan elastomer sertliği değişikliklerinden sızıntı yolları oluşturan termal genleşme uyumsuzluklarına kadar sıcaklık, yalıtım performansını her yönüyle etkiler. Veriler açıktır: tasarım ve kurulum sırasında uygun sıcaklık değerlendirmesi, 95% sızdırmazlık arızalarını önlerken, bu etkilerin göz ardı edilmesi sorunları garanti eder. İster Arktik rüzgar çiftlikleri ister çöl güneş enerjisi kurulumları için kablo rakorları belirliyor olun, sıcaklık etkilerini anlamak isteğe bağlı değildir; mühendislik başarısı için gereklidir.

Kablo Rakoru Yalıtımı Üzerindeki Sıcaklık Etkileri Hakkında SSS

S: Kablo rakorlarında sıcaklıkla ilgili en yaygın sızdırmazlık hatası nedir?

A: Düşük sıcaklıklarda (-20°C ila -35°C) elastomer sertleşmesi, sıcaklıkla ilgili arızaların 67%'sini oluşturur. Sertleşen contalar uygunluğunu kaybeder ve yüzey düzensizliklerine karşı temas basıncını koruyamayarak nem girişine izin verir.

S: Sıcaklık değişimleri için conta sıkıştırmasını ne kadar büyütmeliyim?

A: 40°C sıcaklık değişimine sahip uygulamalar için standart gereksinimlerin ötesinde 20-30% ekstra sıkıştırma ekleyin. Aşırı döngü (±60°C) için 35-40% ek sıkıştırma veya kuvveti otomatik olarak koruyan yaylı tasarımları düşünün.

S: Yüksek sıcaklık uygulamaları için standart NBR contaları kullanabilir miyim?

A: Standart NBR contalar +80°C sürekli çalışma ile sınırlıdır. 85°C'nin üzerinde, +150°C veya daha yüksek sıcaklıklar için derecelendirilmiş FKM (Viton) contalara geçin. Maliyet artışı tipik olarak 40-60%'dir ancak erken arıza ve değiştirme maliyetlerini önler.

S: Kablo rakoru tertibatlarındaki termal genleşme boşluklarını nasıl hesaplayabilirim?

A: Formülü kullanın: Boşluk = Uzunluk × (CTE_cable - CTE_gland) × Sıcaklık_değişimi. 60°C değişim yaşayan pirinç rakorlu PVC kablo ile 25 mm sızdırmazlık uzunluğu için: Boşluk = 25 × (70-19) × 10-⁶ × 60 = 0,077 mm.

S: Aşırı sıcaklık döngüsü uygulamaları için en iyi sızdırmazlık malzemesi hangisidir?

A: Silikon contalar, mükemmel döngü direnciyle en geniş sıcaklık aralığını (-60°C ila +180°C) sunar. Sıcaklık döngüsü ile birlikte kimyasal direnç için, termal döngü uygulamaları için tasarlanmış FKM formülasyonlarını düşünün.

-

Kauçuk gibi esnek polimer malzemelerin sertliğini veya durometresini ölçmek için standart bir yöntem olan Shore A ölçeği hakkında bilgi edinin. ↩

-

Uzun süreli strese maruz kaldıktan sonra bir elastomerin kalıcı deformasyonunu ölçen bu kritik malzeme özelliğini anlayın. ↩

-

Kısıtlı bir malzemedeki gerilimin zamanla azaldığı gerilme gevşemesi olgusunu keşfedin. ↩

-

Bir polimerin katı halden daha esnek bir hale geçtiği nokta olan camsı geçiş sıcaklığının (Tg) arkasındaki bilimi keşfedin. ↩

-

Bir polimerin omurgasındaki kimyasal bağların genellikle ısı veya oksidasyon nedeniyle kırıldığı bu bozunma mekanizması hakkında bilgi edinin. ↩