Toz patlamaları dünya çapında her yıl 100'den fazla işçinin ölümüne neden olmaktadır. Patlayıcı toz ortamları için uygun kablo rakoru seçimi bu trajedileri önleyebilir ve tesisinizi yıkıcı hasarlardan koruyabilir.

Patlayıcı toz ortamları için kablo rakoru seçimi şunları gerektirir ATEX sertifikası1 uygun bölgeler (20, 21, 22), uygun giriş koruma dereceleri (minimum IP6X), sıcaklık sınıfı uyumluluğu, toz tutuşma sıcaklığı hususları ve toz geçirmez muhafaza gereksinimleri için EN 60079-31 ile uyumluluk.

Geçen ay Hassan beni acilen tahıl işleme tesisinden aradı. Yanlış derecelendirilmiş kablo rakorlarının etrafında biriken tozun potansiyel bir ateşleme kaynağı oluşturduğu bir kazaya ramak kalmıştı. Soruşturma, mevcut rakorlarının tozlu ortamlar için ATEX sertifikalı olmadığını ortaya çıkardı. Bu olay bana doğru seçimin neden tam anlamıyla bir ölüm kalım meselesi olduğunu hatırlattı.

İçindekiler

- Toz Patlama Bölgelerinde Kablo Rakorları için Temel Gereklilikler Nelerdir?

- Doğru ATEX Kategorisini ve Bölge Sınıflandırmasını Nasıl Belirlersiniz?

- Toz Geçirmez Kablo Rakorları için Temel Teknik Özellikler Nelerdir?

- Farklı Yanıcı Toz Türleri için Kablo Rakorlarını Nasıl Seçersiniz?

Toz Patlama Bölgelerinde Kablo Rakorları için Temel Gereklilikler Nelerdir?

Potansiyel olarak patlayıcı toz ortamlarındaki kablo rakorları, standart endüstriyel uygulamaların ötesine geçen katı ATEX gereksinimlerini karşılamalıdır. Bu gerekliliklerin anlaşılması feci arızaları önler.

Temel gereklilikler arasında 2014/34/EU sayılı Direktif uyarınca ATEX sertifikası, aşağıdakilere uygunluk EN 60079-312 toz geçirmez muhafazalar, uygun ekipman kategorisi (1D, 2D, 3D), toz tutuşma sıcaklıklarıyla uyumlu sıcaklık sınıfı ve toz birikmesini önlemek için uygun giriş koruma derecesi (minimum IP6X).

ATEX Direktifi Gereklilikleri

Tozlu Atmosferler için Ekipman Kategorileri:

- Kategori 1D: Bölge 20 - Çok yüksek koruma seviyesi

- Kategori 2D: Bölge 21 - Yüksek koruma seviyesi

- Kategori 3D: Bölge 22 - Normal koruma seviyesi

Temel Güvenlik Gereklilikleri:

- Tutuşturucu kaynakların önlenmesi

- Yüzey sıcaklıklarının sınırlandırılması

- Karşı Koruma elektrostatik deşarj3

- Mekanik darbe dayanımı

- Toz girişine karşı çevresel koruma

EN 60079-31 Uyumluluk

Toz Geçirmez Muhafaza Gereksinimleri:

- IP6X derecesi: Toz girişine karşı tam koruma

- Basınç testi: 10 saniye boyunca 2 kPa aşırı basınç

- Sıcaklık izleme: Yüzey sıcaklığı sınırlamaları

- Mekanik dayanım: Darbe ve titreşim direnci

David geçenlerde bana şöyle dedi: "Chuck, EN 60079-31 gerekliliklerine ilişkin açıklaman, standart IP65 rakorlarımızın un değirmeni uygulamamız için neden yeterli olmadığını anlamamıza yardımcı oldu."

Sıcaklık Sınıflandırma Sistemi

Toz için Sıcaklık Sınıfları:

- T1: ≤ 450°C yüzey sıcaklığı

- T2: ≤ 300°C yüzey sıcaklığı

- T3: ≤ 200°C yüzey sıcaklığı

- T4: ≤ 135°C yüzey sıcaklığı

- T5: ≤ 100°C yüzey sıcaklığı

- T6: ≤ 85°C yüzey sıcaklığı

Toz Tutuşma Sıcaklığı Örnekleri:

| Malzeme | Bulut Ateşleme | Katman Ateşleme | Zorunlu Sınıf |

|---|---|---|---|

| Buğday unu | 380°C | 220°C | T2 |

| Kömür tozu | 610°C | 170°C | T3 |

| Alüminyum tozu | 590°C | 400°C | T1 |

| Şeker | 370°C | 350°C | T2 |

| Ahşap tozu | 430°C | 250°C | T2 |

Belgelendirme ve İşaretleme Gereklilikleri

ATEX İşaretleme Formatı:

- Onaylanmış kuruluş numarası ile CE işareti

- Ex sembolü ve koruma konsepti

- Ekipman kategorisi ve bölge uygunluğu

- Sıcaklık sınıfı tanımı

- Sertifika numarası referansı

Örnek İşaretleme:CE 0102 ⚡ II 2D Ex tb IIIC T135°C Db IP66

Yorumlama:

- CE 0102: Onaylanmış kuruluş sertifikası

- II 2D: Bölge 21 için Kategori 2D ekipmanı

- Ex tb IIIC: Yanıcı toz için muhafaza ile koruma

- T135°C: Maksimum yüzey sıcaklığı

- Db: Toz koruma seviyesi

- IP66: Giriş koruma derecesi

Bepto'da, tüm toz atmosferi uygulamaları için kapsamlı ATEX sertifikalarına sahibiz. Teknik ekibimiz, doğru seçimi sağlamak için ayrıntılı uygulama rehberliği sağlar. 😉

Doğru ATEX Kategorisini ve Bölge Sınıflandırmasını Nasıl Belirlersiniz?

Uygun kablo rakorlarının seçilmesi için doğru bölge sınıflandırması esastır. Yanlış sınıflandırma yetersiz korumaya ve potansiyel patlama risklerine yol açabilir.

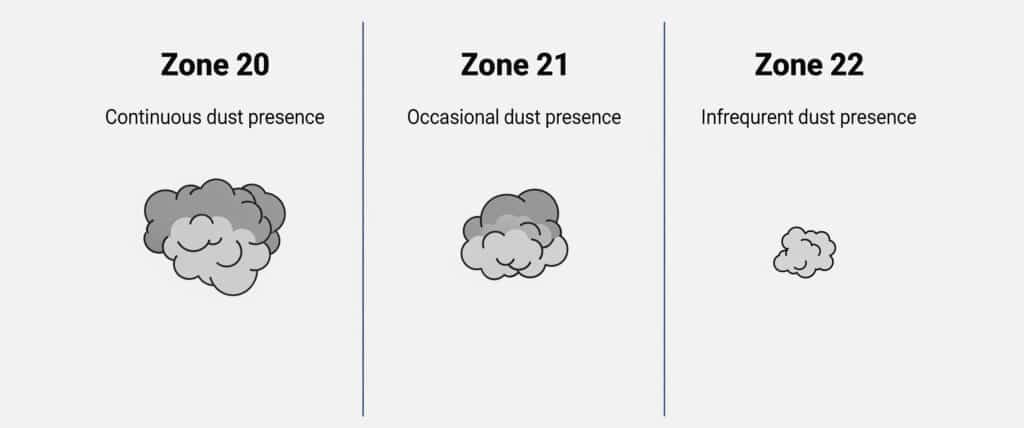

Bölge sınıflandırması, alanların Bölge 20 (sürekli mevcudiyet), Bölge 21 (ara sıra mevcudiyet) veya Bölge 22 (sadece anormal koşullar) olarak nitelendirilip nitelendirilmediğini belirlemek için toz salınım olasılığı, toz birikme modelleri, havalandırma etkinliği ve operasyonel prosedürlerin tehlike değerlendirmesini gerektirir.

Toz Patlama Bölgesi Tanımları

Bölge 20 - Kategori 1D Gerekli:

- Sürekli patlayıcı toz atmosferi mevcut

- Yılda 1000 saatten fazla

- Yanıcı toz taşıyan ekipmanların içinde

- En yüksek seviyede koruma gerektirir

Bölge 21 - Kategori 2D Gerekli:

- Normal çalışma sırasında patlayıcı toz atmosferi oluşabilir

- Yılda 10-1000 saat

- Toz işleme ekipmanının yakınında

- Yüksek düzeyde koruma gerektirir

Bölge 22 - Kategori 3D Gerekli:

- Normal çalışma sırasında patlayıcı toz atmosferi olası değildir

- Yılda 10 saatten az

- İyi havalandırma ile toz kaynaklarından uzakta

- Normal seviyede koruma gerektirir

Bölge Sınıflandırma Metodolojisi

Adım 1: Toz Salınımı Değerlendirmesi

- Sürekli sürüm: Ekipman iç aksamları, transfer noktaları

- Birincil sürüm: Normal operasyonel toz emisyonları

- İkincil salım: Sadece anormal durumlar

Adım 2: Havalandırma Analizi

- Doğal havalandırma: Açık veya iyi havalandırılmış alanlar

- Yapay havalandırma: İzlemeli mekanik sistemler

- Kötü havalandırma: Sınırlı hava hareketi olan kapalı alanlar

Adım 3: Birikim Değerlendirmesi

- Toz tabakası kalınlığı: >5mm patlama riski yaratır

- Temizlik sıklığı: Düzenli çıkarma riski azaltır

- Yüzey özellikleri: Yatay yüzeyler daha fazla toz biriktirir

Hassan paylaştı: "Bölge sınıflandırma metodolojiniz tahıl elevatörümüzü doğru bir şekilde değerlendirmemize yardımcı oldu. Birkaç alanın yanlış sınıflandırıldığını keşfettik."

Yaygın Sınıflandırma Hataları

Aşırı Sınıflandırma Hataları:

- Toz işlemeye yakın tüm alanların Bölge 21 olarak sınıflandırılması

- Havalandırma sistemlerinin etkinliğinin göz ardı edilmesi

- Gerçek operasyonel toz seviyelerinin dikkate alınmaması

- Aşırı muhafazakar güvenlik faktörlerinin uygulanması

Eksik Sınıflandırma Hataları:

- Toz birikim oranlarının hafife alınması

- Temizlikten kaynaklanan ikincil toz bulutlarının göz ardı edilmesi

- Ekipman arıza senaryolarının dikkate alınmaması

- Havalandırma arızası etkilerinin yetersiz değerlendirilmesi

Dokümantasyon Gereklilikleri

Bölge Sınıflandırma Dokümantasyonu:

- Tehlike değerlendirme metodolojisi

- Toz salınım kaynağının belirlenmesi

- Havalandırma sistemi analizi

- Bölge sınır çizimleri

- Ekipman seçim gerekçesi

- Periyodik gözden geçirme ve güncelleme prosedürleri

Yetkili Kişi Gereklilikleri:

- Kalifiye patlamadan korunma uzmanı

- Süreç ve ekipmanın anlaşılması

- İlgili standartlar ve yönetmelikler hakkında bilgi

- Benzer uygulamalar ile deneyim

- Sürekli eğitim ve sertifikasyon bakımı

Toz Geçirmez Kablo Rakorları için Temel Teknik Özellikler Nelerdir?

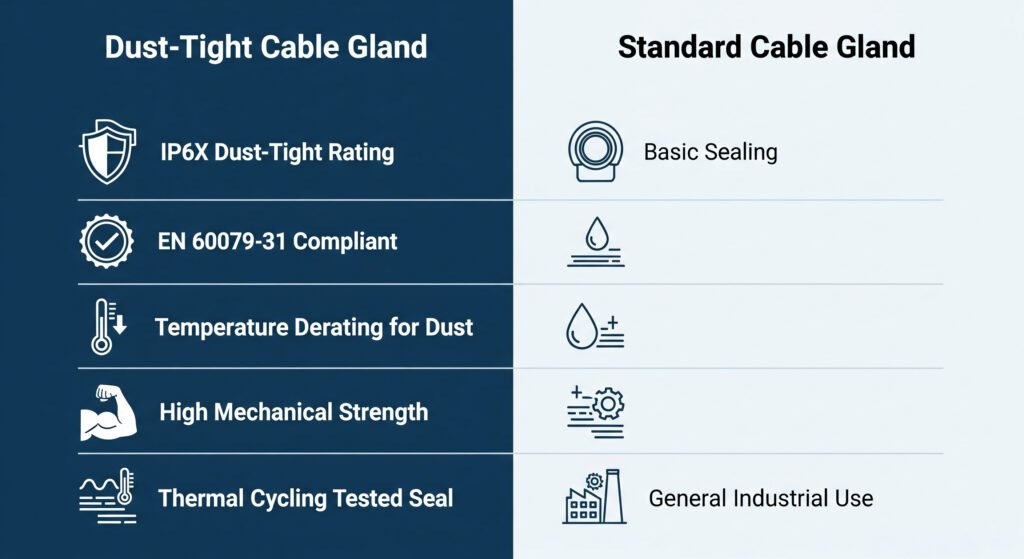

Toz geçirmez kablo rakorları, standart gaz geçirmez veya genel endüstriyel uygulamalardan önemli ölçüde farklılık gösteren özel tasarım özellikleri ve performans özellikleri gerektirir.

Temel özellikler arasında IEC 60529 uyarınca IP6X toz geçirmezlik derecesi, EN 60079-31 basınç testi gerekliliklerine uygunluk, toz tabakası birikimi için sıcaklık azaltma, endüstriyel ortamlar için mekanik mukavemet ve termal döngü altında bütünlüğü koruyan uygun sızdırmazlık sistemleri bulunmaktadır.

Giriş Koruması Gereklilikleri

IP6X Test Gereksinimleri:

- Test tozu: Talk pudrası veya eşdeğeri

- Negatif basınç: 8 saat boyunca 2 kPa (20 mbar)

- Toz girişi yok: Tam koruma doğrulandı

- Basınç testi: 10 saniye boyunca 2 kPa aşırı basınç

Kritik Tasarım Özellikleri:

- Çoklu sızdırmazlık bariyerleri: Birincil ve ikincil contalar

- Yakalanan conta tasarımı: Contanın yer değiştirmesini önler

- Pürüzsüz iç yüzeyler: Toz birikme noktalarını en aza indirir

- Uygun diş tasarımı: Dişlerden toz girişini önler

Sıcaklık Performansına İlişkin Hususlar

Toz Katmanı Etkileri:

- Isı yalıtımı: Toz katmanları ısı dağılımını azaltır

- Sıcaklık artışı: Kalınlığa bağlı olarak 5-50°C artış

- Derating faktörleri: Muhafazakar sıcaklık marjları uygulayın

- İzleme gereksinimleri: Yüzey sıcaklığı doğrulaması

David bana anlattı: "Toz birikiminin kablo rakoru sıcaklıklarımızı 30°C artıracağını fark etmemiştik. Derating rehberliğiniz potansiyel ateşleme sorunlarını önledi."

Sızdırmazlık Sistemi Tasarımı

Birincil Mühür Gereksinimleri:

- Malzeme uyumluluğu: Toza ve temizliğe karşı dayanıklı

- Sıcaklık kararlılığı: Çalışma aralığı boyunca özelliklerini korur

- Sıkıştırma seti direnci: Uzun süreli sızdırmazlık bütünlüğü

- Kimyasal direnç: Proses malzemeleri ile uyumlu

İkincil Mühür Özellikleri:

- Yedekleme koruması: Yedek sızdırmazlık özelliği

- Farklı sızdırmazlık mekanizması: Birincil mühür için tamamlayıcı

- Kolay değiştirme: Bakım dostu tasarım

- Görsel gösterge: Şeffaf mühür durum değerlendirmesi

Mekanik Dayanım Gereksinimleri

Darbe Dayanımı:

- IK derecelendirmesi4: Mekanik darbe koruma seviyesi

- Titreşim direnci: Endüstriyel ortam uyumluluğu

- Termal döngü: Arıza olmadan genişleme/büzülme

- Montaj torku: Aşırı gerilim olmadan uygun sızdırmazlık

Malzeme Seçimi:

- Korozyon direnci: Tozlu ortamlar için uygundur

- Statik dağılım: Elektrostatik birikimi önler

- UV dayanımı: Dış mekan uygulama kabiliyeti

- Yangına dayanıklılık: Yangının yayılmasına katkıda bulunmaz

Kablo Uyumluluğu

Kablo Tipleri ve Boyutlandırma:

- Zırhlı kablolar: Uygun topraklama ve sızdırmazlık

- Çok damarlı kablolar: Bireysel iletken sızdırmazlığı

- Fiber optik kablolar: Metalik olmayan kablo yerleşimi

- Boyut aralığı: Uygulamalar için kapsamlı kapsam

Gerilim Giderme Gereksinimleri:

- Çekme direnci: Çoğu uygulama için minimum 500N

- Bükülme yarıçapı koruması: Kablo hasarını önler

- Çevresel stres: Rüzgar, titreşim, termal döngü

- Uzun vadeli güvenilirlik: Ekipman ömrü boyunca performansı korur

Bepto'da toz geçirmez kablo rakorlarımız, en zorlu toz ortamlarında güvenilir performans sağlamak için gelişmiş sızdırmazlık teknolojisi ve sağlam yapıya sahiptir.

Farklı Yanıcı Toz Türleri için Kablo Rakorlarını Nasıl Seçersiniz?

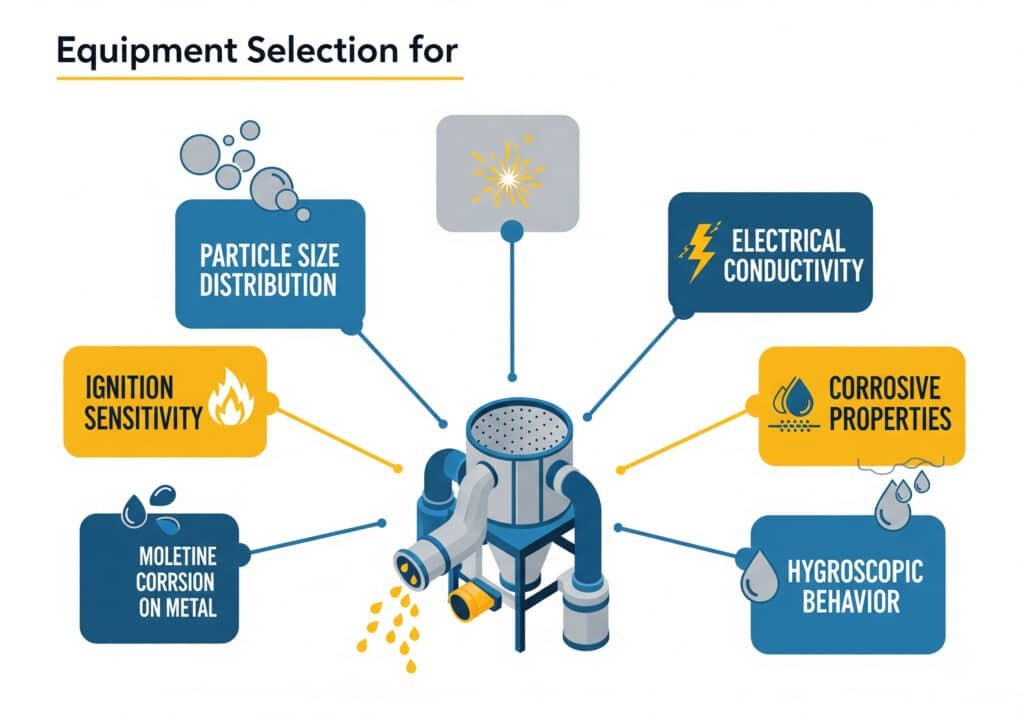

Farklı yanıcı tozlar, kablo rakoru seçimini etkileyen benzersiz özelliklere sahiptir. Bu farklılıkların anlaşılması optimum koruma ve uyumluluk sağlar.

Toza özgü seçim, partikül boyutu dağılımı, tutuşma hassasiyeti, elektrik iletkenliği, aşındırıcı özellikler ve higroskopik davranış5 Her uygulama için uygun malzemeleri, sızdırmazlık sistemlerini, sıcaklık değerlerini ve bakım gereksinimlerini belirlemek için.

Toz Sınıflandırması ve Özellikleri

Grup IIIA - Yanıcı Uçuşan Maddeler:

- Örnekler: Pamuk lifleri, kağıt tozu, tekstil lifleri

- Özellikler: Lifli, düşük yoğunluklu, kolayca havaya karışan

- Özel hususlar: Fiber girişini önleme, statik birikme

Grup IIIB - İletken Olmayan Toz:

- Örnekler: Un, nişasta, şeker, plastik tozu

- Özellikler: İzolasyon, statik birikme potansiyeli

- Özel hususlar: Elektrostatik deşarj önleme

Grup IIIC - İletken Toz:

- Örnekler: Metal tozları, karbon siyahı, grafit

- Özellikler: Elektriksel olarak iletken, ince parçacıklar

- Özel hususlar: Kısa devre önleme, topraklama

Toz Türüne Göre Malzeme Seçimi

Aşındırıcı Toz Uygulamaları:

- Paslanmaz çelik: Kimyasal direnç için minimum 316L

- Özel alaşımlar: Ağır koşullar için Hastelloy, Inconel

- Koruyucu kaplamalar: PTFE, uygulanabildiği yerlerde seramik kaplamalar

- Conta malzemeleri: Kimyasallara dayanıklı elastomerler

Aşındırıcı Toz Ortamları:

- Sertleştirilmiş yüzeyler: Aşınmaya dayanıklı malzemeler

- Pürüzsüz yüzeyler: Aşındırıcı aşınma noktalarını en aza indirin

- Değiştirilebilir bileşenler: Kolay bakım erişimi

- Sağlam yapı: Ağır hizmet tipi mekanik tasarım

Hassan yakın zamanda şunları paylaştı: "Çimento fabrikamız için malzeme seçimi rehberliğiniz bizi erken arızalardan kurtardı. Aşındırıcı toz önceki kablo rakorlarımızı tahrip ediyordu."

Uygulamaya Özel Hususlar

Gıda İşleme Uygulamaları:

- FDA uyumluluğu: Gerektiğinde gıda sınıfı malzemeler

- Sıhhi tasarım: Kolay temizlik ve denetim

- Korozyon direnci: Temizlik kimyasal uyumluluğu

- Sıcaklık performansı: Proses ısısı ile ilgili hususlar

İlaç Üretimi:

- Muhafaza gereksinimleri: Çapraz kontaminasyonu önleyin

- Temizlik doğrulaması: Belgelenmiş temizlik prosedürleri

- Malzeme uyumluluğu: API ve eksipiyan uyumluluğu

- Mevzuata uygunluk: GMP ve validasyon gereklilikleri

Ahşap İşleme Endüstrileri:

- Yangına dayanıklılık: Katkıda bulunmayan malzemeler

- Nem direnci: Nem ve suya maruz kalma

- Sıcaklık döngüsü: Fırın ve kurutma işlemleri

- Bakım erişimi: Tozlu ortam servis kolaylığı

Çevresel Faktörler

Nem ve rutubet:

- Higroskopik tozlar: Şeker, tuz, bazı kimyasallar

- Conta bozulması: Elastomerler üzerindeki nem etkileri

- Korozyon hızlanması: Kombine toz ve nem etkileri

- Elektriksel performans: İzolasyon direnci bakımı

Sıcaklık Değişimleri:

- Proses ısıtma: Yüksek sıcaklığa maruz kalma

- Termal döngü: Genişleme ve daralma etkileri

- Mevsimsel değişimler: Dış mekanda kurulumla ilgili hususlar

- Isı üretimi: Elektrik yükünün sıcaklık üzerindeki etkileri

Bakım ve Denetim Gereklilikleri

Toza Özel Bakım:

- Temizlik sıklığı: Birikim oranlarına göre

- Denetim yöntemleri: Görsel, termal, elektriksel testler

- Değiştirme kriterleri: Performans bozulma göstergeleri

- Dokümantasyon: Bakım kayıtları ve trendler

Güvenlik Prosedürleri:

- Sıcak çalışma izinleri: Tozlu alanların yakınında kaynak ve kesme

- Temizlik yöntemleri: Onaylanmış toz giderme teknikleri

- Kişisel koruma: Toza maruz kalma için uygun KKD

- Acil durum prosedürleri: Toz patlaması müdahale planları

David bana şunları söyledi: "Bakım rehberliğiniz, kablo rakorlarımızın zorlu toz ortamımızda güvenilir bir şekilde çalışmasını sağlayan etkili prosedürler geliştirmemize yardımcı oldu."

Seçim Karar Matrisi

Birincil Seçim Kriterleri:

- Bölge sınıflandırması: Gerekli koruma seviyesini belirler

- Toz özellikleri: Malzeme ve tasarım seçimini etkiler

- Çevresel koşullar: Sıcaklık, nem, korozyon

- Kurulum gereksinimleri: Erişim, kablo tipleri, montaj

İkincil Hususlar:

- Maliyet optimizasyonu: Performansı ekonomi ile dengeleyin

- Bakım gereksinimleri: Devam eden operasyonel maliyetler

- Tedarikçi desteği: Teknik yardım ve yedek parçalar

- Gelecek esnekliği: Değişikliklerin uyumlaştırılması

Bepto'nun Toz Uygulama Uzmanlığı

Toz atmosferi uygulamaları için kapsamlı destek sağlıyoruz:

- Uygulama mühendisliği: Toza özel seçim kılavuzu

- ATEX sertifikası: Eksiksiz dokümantasyon paketleri

- Teknik eğitim: Toz patlamasına karşı koruma prensipleri

- Bakım desteği: Muayene ve değiştirme kılavuzu

- Mevzuat güncellemeleri: Standartlar ve gerekliliklerdeki değişiklikler

Hassan kısa süre önce şunları söyledi: "Bepto'nun toz uygulama uzmanlığı, seçimlerimizin hem güvenli hem de uygun maliyetli olduğu konusunda bize güven verdi. Devam eden destekleri çok değerliydi."

Sonuç

Patlayıcı toz ortamları için uygun kablo rakoru seçimi, güvenlik ve uyumluluğu sağlamak için bölge sınıflandırmasının, toz özelliklerinin, çevresel koşulların ve yasal gerekliliklerin sistematik analizini gerektirir.

Toz Patlaması Olan Ortamlarda Kablo Rakorları Hakkında SSS

S: Gaz sınıfı ATEX kablo rakorlarını tozlu ortamlarda kullanabilir miyim?

A: Hayır, gaz sınıfı ekipman (Grup II) tozlu ortamlarda (Grup III) kullanılamaz. Toz uygulamaları, toz türüne bağlı olarak Grup IIIA, IIIB veya IIIC için özel ATEX sertifikası gerektirir. Koruma ilkeleri ve test gereksinimleri tamamen farklıdır.

S: Toz uygulamaları için IP65 ve IP6X derecelendirmeleri arasındaki fark nedir?

A: IP65 toz girişine karşı koruma sağlar ancak çalışmayı engellemeyen bir miktar toz girişine izin verir. IP6X (toz geçirmez), EN 60079-31 uyarınca patlayıcı toz ortamları için gerekli olan toz girişine karşı tam koruma sağlar.

S: Toz uygulamam için gereken sıcaklık sınıfını nasıl belirleyebilirim?

A: Özel tozunuzun hem bulut tutuşma sıcaklığını hem de katman tutuşma sıcaklığını bilmeniz gerekir. Kablo rakoru yüzey sıcaklığı, bu iki değerden düşük olanın en az 75°C altında olmalıdır. Bepto'da, özel toz özelliklerinize göre sıcaklık sınıfı seçim rehberliği sağlıyoruz.

S: Aynı tesiste farklı bölgeler için farklı kablo rakorlarına ihtiyacım var mı?

A: Evet, her bölge uygun şekilde derecelendirilmiş ekipman gerektirir. Bölge 20 Kategori 1D, Bölge 21 Kategori 2D ve Bölge 22 Kategori 3D gerektirir. Ancak, daha düşük bölgelerde daha yüksek kategorili ekipman kullanabilirsiniz (örneğin, Bölge 21 veya 22'de Kategori 1D).

S: Toz patlama alanlarında kablo rakorları ne sıklıkta kontrol edilmelidir?

A: Denetim sıklığı toz birikme oranlarına, çevresel koşullara ve mevzuat gerekliliklerine bağlıdır. Genellikle aylık görsel denetimler ile yıllık ayrıntılı denetimler önerilir. Kritik uygulamalar daha sık denetim gerektirebilir. Uygulama koşullarınıza göre özel rehberlik sağlıyoruz.

-

Patlayıcı ortamlarda kullanılan ekipmanlar için ATEX Direktifine ilişkin resmi Avrupa Komisyonu kılavuzlarını inceleyin. ↩

-

Patlayıcı toz ortamlarında muhafaza ile ekipman koruması için EN 60079-31 standardının özel gereksinimlerini anlayın. ↩

-

Bir ateşleme kaynağı olarak elektrostatik boşalmanın (ESD) riskleri ve endüstriyel ortamlarda bunların nasıl azaltılacağı hakkında bilgi edinin. ↩

-

IK derecelendirmelerinin ve her bir mekanik darbe koruma seviyesinin ne anlama geldiğinin ayrıntılı açıklamasına bakın. ↩

-

Higroskopik davranışın bilimsel tanımını ve havadan nem emen malzemeleri nasıl etkilediğini keşfedin. ↩