Giriş

Standart kablo rakorları 150°C'de feci şekilde arızalanır, erimiş plastik felaketlerine dönüşerek tüm üretim hatlarını durdurabilir ve arıza süresinde milyonlara mal olabilir. Ancak endüstriyel uygulamalar, çelik fabrikaları ve cam fırınlarından petrokimya rafinerileri ve enerji üretim tesislerine kadar rutin olarak 300°C'yi aşan sıcaklıklara dayanıklı kablo bağlantıları gerektirir. Yanlış rakor seçimi sadece ekipman arızası anlamına gelmez; güvenlik tehlikeleri, üretimin durması ve tehlikeli ortamlarda acil onarımlar anlamına gelir.

Aşırı endüstriyel uygulamalara yönelik yüksek sıcaklık kablo rakorları, standart rakorların saatler içinde arızalanacağı fırınlarda, rafinerilerde, havacılıkta ve diğer zorlu ortamlarda güvenilir performans sağlamak için PEEK, PTFE veya yüksek kaliteli paslanmaz çelik gibi özel malzemeler, 200°C ila 500°C+ sıcaklık değerleri, uygun termal genleşme yönetimi ve aleve dayanıklı sertifikalar gerektirir.

Geçen ay Suudi Arabistan'daki bir petrokimya rafinerisinde operasyon müdürü olan Hassan, ortam sıcaklığını 280°C'ye çıkaran bir proses arızası sırasında 47 standart naylon kablo rakorunun erimesini çaresizce izledi. Ortaya çıkan kablo arızaları acil bir kapatmayı tetikleyerek üretim kaybında $2,3 milyona mal oldu ve tehlikeli bir sıcak iş onarım operasyonu gerektirdi. Bu kapsamlı kılavuz, felaket yaşanmadan önce doğru yüksek sıcaklık rakorlarını seçmenizi sağlar.

İçindekiler

- Hangi Sıcaklık Aralıkları Yüksek Sıcaklık Kablo Rakoru Uygulamalarını Tanımlar?

- Hangi Malzemeler Aşırı Endüstriyel Isıya Dayanabilir?

- Belirli Yüksek Sıcaklık Uygulamaları için Rakorları Nasıl Seçersiniz?

- Kritik Kurulum ve Bakım Hususları Nelerdir?

- Yüksek Sıcaklık Rakorları İçin Hangi Sertifikalar ve Standartlar Geçerlidir?

- Yüksek Sıcaklık Kablo Rakorları Hakkında SSS

Hangi Sıcaklık Aralıkları Yüksek Sıcaklık Kablo Rakoru Uygulamalarını Tanımlar?

Sıcaklık sınıflandırmalarını anlamak sadece akademik bir konu değildir - bu, aşırı endüstriyel ortamlarda güvenilir çalışma ile yıkıcı arıza arasındaki farktır.

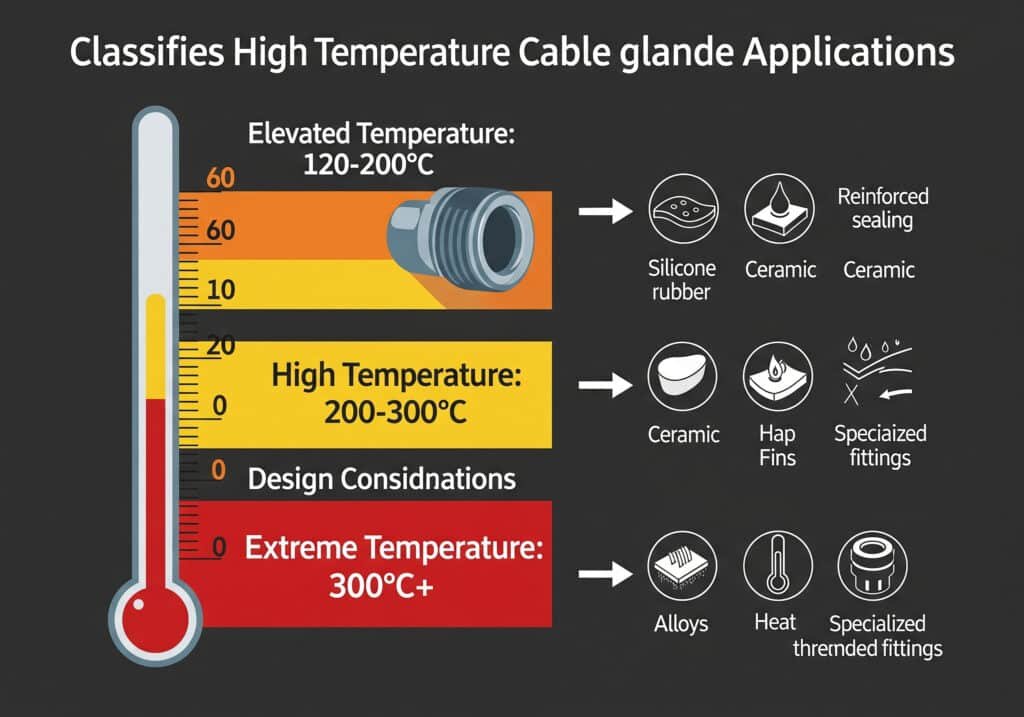

Yüksek sıcaklık kablo rakoru uygulamaları yüksek sıcaklık (120-200°C), yüksek sıcaklık (200-300°C) ve aşırı sıcaklık (300°C+) aralıklarında sınıflandırılır ve her biri kısa süreli sıcaklık artışlarından ziyade sürekli çalışma koşullarına dayalı özel malzeme seçimleri, tasarım hususları ve sertifikasyon standartları gerektirir.

Sıcaklık Sınıflandırma Sistemi

Yüksek Sıcaklık Uygulamaları (120-200°C):

- Tipik ortamlar: Motor kontrol merkezleri, trafo odaları, endüstriyel fırınlar

- Süre: Yıllarca kesintisiz çalışma

- Malzeme seçenekleri: Yüksek sıcaklık naylon, EPDM contalı pirinç

- Yaygın arızalar: Standart naylon kırılganlaşır, PVC kablolar bozulur

- Sektör örnekleri: Gıda işleme, otomotiv üretimi, HVAC sistemleri

Yüksek Sıcaklık Uygulamaları (200-300°C):

- Tipik ortamlar: Çelik fabrikaları, cam fırınları, kimyasal reaktörler

- Süre: Termal döngü ile sürekli maruz kalma

- Malzeme gereksinimleri: Paslanmaz çelik, PEEK, PTFE sızdırmazlık

- Kritik faktörler: Termal genleşme, oksidasyon direnci

- Sektör örnekleri: Birincil metaller, cam üretimi, kimyasal işleme

Aşırı Sıcaklık Uygulamaları (300°C+):

- Tipik ortamlar: Fırın izleme, havacılık ve uzay motorları, nükleer tesisler

- Süre: Uygulamaya bağlı olarak aralıklı ila sürekli

- Malzeme gereksinimleri: Özel alaşımlar, seramik bileşenler

- Tasarım zorlukları: Termal şok, malzeme uyumluluğu

- Sektör örnekleri: Havacılık ve uzay, nükleer enerji, özel metalürji

Gerçek Dünyadaki Sıcaklık Zorlukları

Hassan'ın Suudi rafinerisi, standart kablo rakoru seçimlerini zorlayan birden fazla sıcaklık bölgesinde çalışmaktadır:

Rafineri Sıcaklık Haritalaması:

- Kontrol odası ortamı: 25-45°C (standart bezler kabul edilebilir)

- İşlem birimi alanları: 80-150°C (yüksek sıcaklık bezleri gereklidir)

- Fırın yakınlık bölgeleri: 200-350°C (yüksek sıcaklık özel bezleri)

- Acil durum işaret fişeği sistemleri: 400-600°C (aşırı sıcaklık seramik astarlı rakorlar)

- Katalizör rejenerasyon üniteleri: 500-700°C (özel tasarlanmış çözümler)

Sıcaklık Döngüsü Etkisi:

Endüstriyel ortamlar nadiren sabit sıcaklıkları korur. Günlük ve mevsimsel döngü ek stresler yaratır:

| Uygulama | Günlük Aralık | Mevsimsel Aralık | Bisiklete binme sıklığı |

|---|---|---|---|

| Çelikhane Fırını | 300-500°C | 250-550°C | 3-5 döngü/gün |

| Cam Tavlama | 400-600°C | 350-650°C | 2-3 döngü/gün |

| Kimyasal Reaktör | 180-280°C | 150-300°C | 1-2 döngü/gün |

| Enerji Santrali Türbini | 200-400°C | 180-420°C | 1 döngü/gün |

Ölçüm ve İzleme Hususları

Doğru Sıcaklık Değerlendirmesi:

Birçok kurulum, mühendislerin gerçek çalışma sıcaklıklarını hafife alması nedeniyle başarısız olmaktadır:

- Ortam ve yüzey sıcaklığı: Kablo rakorları ortam sıcaklığından 50-100°C daha yüksek sıcaklıklara maruz kalabilir

- Radyant ısı1 etkileri: Sıcak yüzeylere yakınlık bez sıcaklığını önemli ölçüde artırır

- Termal köprüleme: Metal kanallar ısıyı sıcak bölgelerden salmastra yerlerine iletebilir

- Yalıtım etkinliği: Kötü yalıtım ısının "daha soğuk" alanlara geçmesine izin verir

Bepto'da, bez spesifikasyonlarını önermeden önce gerçek çalışma koşullarını doğrulamak için termal görüntüleme ve veri kaydı kullanarak kritik tesisler için sıcaklık izleme hizmetleri sunuyoruz. Bu yaklaşım, Hassan'ın rafinerisinin maliyetli hatalarını tekrarlamasını önledi.

Hangi Malzemeler Aşırı Endüstriyel Isıya Dayanabilir?

Malzeme seçimi, kablo rakorlarınızın tesisatınızı koruyup korumayacağını veya aşırı sıcaklık ortamlarında en zayıf halka haline gelip gelmeyeceğini belirler.

Yüksek sıcaklık kablo rakoru malzemeleri arasında 200-300°C uygulamalar için mühendislik plastikleri (PEEK, PPS, PTFE), 300-500°C hizmet için paslanmaz çelik alaşımları (316L, Inconel, Hastelloy) ve 500°C'yi aşan aşırı uygulamalar için her biri belirli avantajlara ve sınırlamalara sahip özel seramikler veya refrakter metaller bulunur.

Mühendislik Plastik Çözümleri

- Sıcaklık aralığı: 250°C'ye kadar sürekli, 300°C'ye kadar aralıklı servis

- Avantajlar: Mükemmel kimyasal direnç, boyutsal kararlılık, hafiflik

- Sınırlamalar: Standart malzemelere göre daha yüksek maliyet, sınırlı renk seçenekleri

- Uygulamalar: Kimyasal işleme, havacılık ve uzay, tıbbi cihaz üretimi

PPS (Polifenilen Sülfür):

- Sıcaklık aralığı: 220°C'ye kadar sürekli servis, 260°C'ye kadar kısa süreli servis

- Avantajlar: İyi kimyasal direnç, alev geciktirici, uygun maliyetli

- Sınırlamalar: Düşük sıcaklıklarda kırılgan, sınırlı darbe direnci

- Uygulamalar: Otomotiv elektroniği, endüstriyel kontroller, pompa gövdeleri

PTFE (Politetrafloroetilen):

- Sıcaklık aralığı: 260°C'ye kadar sürekli servis, 300°C'ye kadar aralıklı servis

- Avantajlar: Üstün kimyasal inertlik, yapışmazlık özellikleri

- Sınırlamalar: Yumuşak malzeme, dikkatli kurulum gerektirir, pahalı

- Uygulamalar: Kimyasal işleme, gıda endüstrisi, ilaç üretimi

Metalik Malzeme Seçenekleri

316L Paslanmaz Çelik:

- Sıcaklık aralığı: Oksitleyici olmayan ortamlarda 400°C'ye kadar sürekli hizmet

- Avantajlar: Mükemmel korozyon direnci, iyi mukavemet, kolayca temin edilebilir

- Sınırlamalar: İş sertleşmesi, potansiyel klorür stres korozyonu

- Uygulamalar: Gıda işleme, deniz ortamları, genel kimyasal servis

- Sıcaklık aralığı: 650°C'ye kadar sürekli, 800°C'ye kadar aralıklı servis

- Avantajlar: Üstün yüksek sıcaklık dayanımı, oksidasyon direnci

- Sınırlamalar: Pahalı, işlenmesi zor, sınırlı bulunabilirlik

- Uygulamalar: Havacılık ve uzay motorları, nükleer reaktörler, gelişmiş kimyasal işleme

Hastelloy C-276:

- Sıcaklık aralığı: Belirli ortamlarda 675°C'ye kadar sürekli hizmet

- Avantajlar: Üstün korozyon direnci, termal kararlılık

- Sınırlamalar: Çok pahalı, özel kaynak gereksinimleri

- Uygulamalar: Kimyasal işleme, kirlilik kontrolü, nükleer atık işleme

Malzeme Performans Karşılaştırması

Almanya'daki bir çelik fabrikasında baş mühendis olan Marcus, çok sayıda salmastra arızası yaşadıktan sonra doğru malzeme seçiminin önemini öğrendi:

Çelikhane Uygulama Analizi:

- İlk seçim: EPDM contalı standart pirinç rakorlar

- Çalışma koşulları: 280°C sürekli, 350°C tepe noktaları, kireç yüklü atmosfer

- Arıza modu: Pirinç oksidasyonu, conta bozulması, kablo kılıfı hasarı

- Çözüm: PTFE contalı ve ısı kalkanlı 316L paslanmaz çelik

Yükseltme Sonrası Performans Sonuçları:

| Parametre | Pirinç/EPDM | 316L/PTFE | İyileştirme |

|---|---|---|---|

| Hizmet ömrü | 3-6 ay | 24+ ay | 400-800% |

| Başarısızlık oranı | 15% yıllık | <2% yıllık | 87% azaltma |

| Bakım maliyeti | 12,000 €/yıl | 2,800 €/yıl | 77% tasarruf |

| Kesinti saatleri | 48 saat/yıl | 6 saat/yıl | 87% azaltma |

Sızdırmazlık Sisteminde Dikkat Edilecek Hususlar

Yüksek Sıcaklık Conta Malzemeleri:

Viton (FKM) Floroelastomer:

- Sıcaklık aralığı: -20°C ila +200°C sürekli

- Kimyasal uyumluluk: Çoğu endüstriyel kimyasal ile mükemmel

- Uygulamalar: Genel endüstriyel, otomotiv, havacılık ve uzay

EPDM (Etilen Propilen Dien Monomer):

- Sıcaklık aralığı: -40°C ila +150°C sürekli

- Avantajlar: İyi ozon direnci, buhar servis kabiliyeti

- Sınırlamalar: Zayıf petrol ürünü direnci

Silikon Kauçuk:

- Sıcaklık aralığı: -60°C ila +200°C sürekli, 250°C'ye kısa süreli maruz kalma

- Avantajlar: Mükemmel esneklik koruması, FDA onaylı kaliteler mevcuttur

- Sınırlamalar: Zayıf yırtılma direnci, sınırlı kimyasal uyumluluk

PTFE Contalar:

- Sıcaklık aralığı: -200°C ila +260°C sürekli

- Avantajlar: Evrensel kimyasal uyumluluk, kirletici olmayan

- Sınırlamalar: Soğuk akış4 yük altında, uygun cıvata torku gerektirir

Bepto'da, kapsamlı malzeme uyumluluğu veritabanları bulunduruyoruz ve belirli uygulamalar için özel malzeme kombinasyonları sağlayabiliyoruz. Mühendislik ekibimiz, malzeme seçimini teorik spesifikasyonlar yerine gerçek çalışma koşullarına göre optimize etmek için Marcus gibi müşterilerle doğrudan çalışır.

Belirli Yüksek Sıcaklık Uygulamaları için Rakorları Nasıl Seçersiniz?

Yüksek sıcaklık kablo rakorlarının seçilmesi, aşırı endüstriyel ortamlarda uzun vadeli güvenilirlik sağlamak için malzeme özelliklerinin, termal özelliklerin ve çevresel koşulların eşleştirilmesini gerektirir.

Yüksek sıcaklık kablo rakoru seçimi, maliyet etkinliği ve bakım gereksinimlerini göz önünde bulundururken belirli endüstriyel uygulamalar için uygun malzemeleri, sızdırmazlık sistemlerini ve tasarım özelliklerini eşleştirmek için sürekli çalışma sıcaklığını, termal döngü modellerini, kimyasal maruziyeti, mekanik gerilimleri ve sertifikasyon gereksinimlerini analiz etmeyi içerir.

Uygulamaya Özel Seçim Kriterleri

Çelik ve Metal Endüstrisi:

Hassan'ın petrokimya uygulamalarındaki deneyimi, çelik endüstrisi gereksinimlerine iyi bir şekilde tercüme edilmektedir:

- Birincil endişeler: Kireç oluşumu, termal şok, mekanik titreşim

- Sıcaklık profilleri: 500°C+ ani yükselmelerle sürekli 200-400°C

- Çevresel faktörler: Buhar, kireç parçacıkları, indirgeyici atmosferler

- Önerilen malzemeler: Seramik elyaf yalıtımlı 316L paslanmaz çelik

- Özel özellikler: Kalın refrakter duvarlar için uzatılmış dişler

Cam İmalatı:

- Birincil endişeler: Alkali buharına maruz kalma, termal döngü, radyan ısı

- Sıcaklık profilleri: 300-600°C sürekli çalışma

- Çevresel faktörler: Sodyum/potasyum buharları, termal şok

- Önerilen malzemeler: PTFE contalı Inconel 625

- Özel özellikler: Isı kalkanları ve termal bariyerler

Kimyasal İşleme:

- Birincil endişeler: Kimyasal uyumluluk, basınç döngüsü, güvenlik

- Sıcaklık profilleri: Prosese bağlı olarak 150-350°C

- Çevresel faktörler: Aşındırıcı kimyasallar, basınç değişimleri

- Önerilen malzemeler: Viton contalı Hastelloy veya 316L

- Özel özellikler: Patlamaya dayanıklı sertifikalar, tahliye hükümleri

Termal Yönetim Stratejileri

Isı Kalkanı Tasarımı:

Etkili ısı kalkanı, salmastra çalışma sıcaklığını 100-200°C azaltabilir:

Kalkan Türleri ve Etkinliği:

| Kalkan Tipi | Sıcaklık Azaltma | Kurulum Karmaşıklığı | Maliyet Faktörü |

|---|---|---|---|

| Yansıtıcı folyo | 50-80°C | Basit | 1.2x |

| Seramik elyaf | 100-150°C | Orta düzeyde | 1.8x |

| Refrakter tuğla | 150-250°C | Kompleks | 3.5x |

| Aktif soğutma | 200-400°C | Çok karmaşık | 8-12x |

Termal Genleşme Yönetimi:

Marcus'un çelik fabrikası kurulumu, termal genleşmeye dikkat edilmesini gerektiriyordu:

- Bez gövdesi genişlemesi: 316L 300°C'de ~18mm/metre genleşir

- Panel genişletme: Çelik paneller rakorlardan farklı oranlarda genleşir

- Kablo genişletme: XLPE kablolar sıcaklıkla önemli ölçüde genleşir

- Çözüm: Esnek boru bağlantıları ve genleşme derzleri

Çevresel Uyumluluk Değerlendirmesi

Kimyasal Maruziyet Analizi:

Farklı sektörler benzersiz kimyasal zorluklar ortaya koyar:

Petrokimyasal Ortamlar (Hassan'ın Uygulaması):

- Hidrokarbonlar: Floroelastomer contalar gerektirir, standart kauçuktan kaçının

- H2S maruziyeti: 316L veya Inconel gibi sülfite dayanıklı alaşımlar talep eder

- Kostik temizleme: Periyodik NaOH maruziyeti alkaliye dayanıklı malzemeler gerektirir

- Buhar servisi: Yüksek sıcaklıktaki buhar özel sızdırmazlık malzemeleri gerektirir

Güç Üretimi Uygulamaları:

- Kömür yakıtlı santraller: Uçucu kül aşınması, SO2'ye maruz kalma, termal döngü

- Doğal gaz tesisleri: Yüksek sıcaklıklar, basınç döngüsü, nem

- Nükleer tesisler: Radyasyona maruz kalma, sıkı malzeme izlenebilirliği

- Yenilenebilir enerji: UV ışınlarına maruz kalma, sıcaklık döngüsü, titreşim

Fayda-Maliyet Analizi Çerçevesi

Toplam Sahip Olma Maliyeti Hesaplaması:

Yüksek sıcaklık rakorları standart rakorlardan 3-10 kat daha pahalıdır, ancak toplam maliyet analizi genellikle birinci sınıf malzemeleri tercih eder:

Maliyet Bileşenleri:

- İlk bez maliyeti: $ Malzemeye/büyüklüğe bağlı olarak rakor başına 50-500

- Montaj işçiliği: Özel kurulum için rakor başına $100-300

- Bakım sıklığı: Standart bezlerin yıllık olarak değiştirilmesi gerekebilir

- Kesinti maliyetleri: $ Büyük endüstriyel prosesler için saatte 10.000-100.000

- Güvenlik olayları: Potansiyel milyonlarca sorumluluk ve düzenleme maliyeti

Marcus'un Çelik Fabrikası Yatırım Getirisi Analizi:

- Premium bez maliyeti: Standart için 180 €'ya karşılık 25 € (7,2x çarpan)

- Hizmet ömrü iyileştirmesi: 24 aya karşı 4 ay (6 kat iyileşme)

- Bakım işçiliğinden tasarruf: Yıllık 8,000 €

- Kesinti süresinin azaltılması: Yıllık 42 saat @ 15.000 €/saat = 630.000 €

- Toplam yıllık tasarruf: 4.500 € ek bez yatırımı için 638.000 €

- ROI: 14,200% yatırım getirisi

Bepto'da, müşterilerin bilinçli kararlar vermesine yardımcı olmak için kapsamlı uygulama analizi ve toplam maliyet modellemesi sağlıyoruz. Teknik ekibimiz, gerçek çalışma koşullarını değerlendirmek ve performansı maliyet etkinliği ile dengeleyen optimize edilmiş çözümler önermek için tesisinizi ziyaret edebilir.

Kritik Kurulum ve Bakım Hususları Nelerdir?

Yüksek sıcaklık kablo rakorlarının doğru kurulumu ve bakımı, standart rakor uygulamalarından önemli ölçüde farklılık gösteren özel teknikler, araçlar ve prosedürler gerektirir.

Yüksek sıcaklık kablo rakoru montajı, erken arızayı önlemek ve zorlu ortamlarda uzun vadeli güvenilirlik sağlamak için ön ısıtma hususları, termal genleşme payları, özel tork spesifikasyonları, ısıya dayanıklı kablo seçimi, uygun yalıtım teknikleri ve planlı bakım protokolleri gerektirir.

Kurulum Öncesi Hazırlık

Sıcaklık Haritalama ve Değerlendirme:

Yüksek sıcaklık rakorlarını monte etmeden önce, kapsamlı sıcaklık araştırmaları yapın:

- Termal görüntüleme araştırmaları: Gerçek ve varsayılan sıcaklıkları belirleme

- Veri kaydı: Tüm çalışma döngüleri boyunca sıcaklık değişimlerini izleyin

- Isı kaynağı analizi: Birincil ve ikincil ısı kaynaklarını tanımlama

- Hava akışı modelleri: Havalandırmanın yerel sıcaklıkları nasıl etkilediğini anlamak

Kablo Seçimi Uyumluluğu:

Yüksek sıcaklık rakorları sadece sonlandırdıkları kablolar kadar iyidir:

Kablo Sıcaklık Değerleri:

| Kablo Tipi | Sürekli Değerlendirme | Tepe Değerlendirme | Tipik Uygulamalar |

|---|---|---|---|

| XLPE | 90°C | 130°C | Standart endüstriyel |

| EPR | 105°C | 140°C | Motor bağlantıları |

| Silikon kauçuk | 180°C | 200°C | Yüksek sıcaklık endüstriyel |

| PTFE | 260°C | 300°C | Ekstrem uygulamalar |

| Mineral yalıtımlı | 250°C+ | 1000°C+ | Yangında hayatta kalma devreleri |

Kurulum Prosedürleri

Termal Genleşme Hesaplamaları:

Marcus'un çelik fabrikası ekibi termal genleşmeyi hesaplamayı ve buna uyum sağlamayı öğrendi:

Genişleme Formülü: ΔL = α × L₀ × ΔT

- α: Termal genleşme katsayısı (malzemeye özgü)

- L₀: Referans sıcaklıkta orijinal uzunluk

- ΔT: Referansa göre sıcaklık değişimi

Pratik Örnek:

- 316L paslanmaz çelik rakor: α = 18 × 10-⁶ /°C

- Bez uzunluğu: 60mm

- Sıcaklık artışı: 250°C (20°C ila 270°C)

- Genişleme: 18 × 10-⁶ × 60 × 250 = 0,27 mm

Montaj Torku Spesifikasyonları:

Yüksek sıcaklık uygulamaları değiştirilmiş tork değerleri gerektirir:

| Bez Boyutu | Standart Tork | Yüksek Sıcaklık Torku | Sebep |

|---|---|---|---|

| M20 | 15-20 Nm | 12-15 Nm | Termal genleşme |

| M25 | 25-30 Nm | 20-25 Nm | Malzeme yumuşatma |

| M32 | 35-40 Nm | 28-35 Nm | Conta sıkıştırma |

| M40 | 45-50 Nm | 38-45 Nm | Stres giderici |

Bakım Protokolleri

Programlı Denetim Gereklilikleri:

Yüksek sıcaklık rakorları standart uygulamalara göre daha sık kontrol gerektirir:

Teftiş Programı:

- Başlangıç: Kurulumdan 30 gün sonra

- Normal: İlk yıl için her 90 günde bir

- Devam ediyor: İlk yıldan sonra her 180 günde bir

- Acil durum: Tasarımdan >110%'lik herhangi bir sıcaklık artışından sonra

Denetim Kontrol Listesi:

- Çatlak, renk değişikliği veya deformasyon için görsel inceleme

- Erişilebilir bağlantılarda tork doğrulaması

- Sonlandırılmış kabloların izolasyon direnci testi

- Sıcak noktaları belirlemek için termal görüntüleme

- Herhangi bir değişiklik veya anomalinin belgelenmesi

Kestirimci Bakım Göstergeleri:

Hassan'ın rafinerisi artık birkaç temel göstergeyi izliyor:

- Yüzey sıcaklığı eğilimleri: Kademeli artışlar contanın bozulduğunu gösterir

- İzolasyon direnci düşüşü: Nem girişine karşı erken uyarı

- Titreşim değişiklikleri: Gevşek bağlantılara veya montaj sorunlarına işaret edebilir

- Görsel görünüm değişiklikleri: Renk değişikliği, çatlama veya yüzey oksidasyonu

Sık Karşılaşılan Sorunların Giderilmesi

Erken Mühür Arızası:

- Semptomlar: Nem girişi, yalıtım direncinde azalma

- Sebepler: Yanlış malzeme seçimi, aşırı torklama, termal döngü

- Çözümler: Conta malzemesini yükseltin, torku ayarlayın, termal bariyerler ekleyin

Bez Gövdesi Çatlaması:

- Semptomlar: Özellikle dişlerin etrafında gözle görülür çatlaklar

- Sebepler: Termal şok, malzeme uyumsuzluğu, aşırı kısıtlama

- Çözümler: Malzeme yükseltme, gerilim azaltma, termal gradyanlar

Kablo Ceketi Bozulması:

- Semptomlar: Rakor arayüzünde kırılgan veya yumuşak kablo kılıfı

- Sebepler: Sıcaklık derecesi aşıldı, kimyasal uyumsuzluk

- Çözümler: Kablo yükseltme, ısı kalkanı, kimyasal bariyer

İplik Kırma:

- Semptomlar: Bezlerin çıkarılmasında veya takılmasında zorluk

- Sebepler: Farklı metaller, yüksek sıcaklıklar, yetersiz yağlama

- Çözümler: Keçe önleyici bileşikler, malzeme uyumluluğu, uygun tork

Bepto'da, yüksek sıcaklık uygulamaları için kapsamlı kurulum eğitimi ve bakım desteği sağlıyoruz. Saha servis ekibimiz ilk kurulumlarda yardımcı olabilir ve bezin hizmet ömrü boyunca optimum performans sağlamak için sürekli teknik destek sağlayabilir.

Yüksek Sıcaklık Rakorları İçin Hangi Sertifikalar ve Standartlar Geçerlidir?

Yüksek sıcaklık kablo rakorlarına yönelik sertifikasyon gerekliliklerinin anlaşılması, farklı sektörler ve coğrafi bölgelerdeki güvenlik yönetmelikleri ve performans standartlarıyla uyumluluğu sağlar.

Yüksek sıcaklık kablo rakoru sertifikaları arasında Kuzey Amerika pazarları için UL onayı, patlayıcı ortamlar için ATEX/IECEx, açık deniz uygulamaları için denizcilik sertifikaları, enerji santralleri için nükleer nitelikler ve aşırı koşullar altında performansı doğrulayan NEMA, IP derecelendirmeleri ve yangında hayatta kalma gereksinimleri gibi sektöre özgü standartlar bulunmaktadır.

Birincil Belgelendirme Kuruluşları ve Standartlar

UL (Underwriters Laboratories) - Kuzey Amerika:

- UL 514B5: Boru, hortum ve kablo bağlantı parçaları

- Sıcaklık değerleri: Spesifik sıcaklık sınıflandırmaları (T1-T6)

- Test gereksinimleri: Termal döngü, yaşlandırma testleri, yanıcılık

- Pazar erişimi: Çoğu Kuzey Amerika endüstriyel uygulaması için gereklidir

ATEX (Avrupa Birliği) ve IECEx (Uluslararası):

- Patlayıcı atmosfer koruması: Hassan'ın rafinerisi gibi petrokimya uygulamaları için gerekli

- Sıcaklık sınıflandırmaları: T1 (450°C) ila T6 (85°C yüzey sıcaklığı)

- İnşaat gereksinimleri: Alev geçirmez, artırılmış güvenlik, iç güvenlik

- Dokümantasyon: Detaylı teknik dosyalar ve kalite güvence prosedürleri

Denizcilik Sertifikaları:

- DNV GL: Det Norske Veritas - Germanischer Lloyd

- ABS: Amerikan Denizcilik Bürosu

- Lloyd's Register: Uluslararası denizcilik sınıflandırması

- Gereksinimler: Tuz püskürtme direnci, titreşim, sıcaklık döngüsü

Sektöre Özel Gereklilikler

Nükleer Enerji Uygulamaları:

Marcus'un geleneksel enerji santralleriyle ilgili deneyimi nükleer gerekliliklerden önemli ölçüde farklıdır:

Nükleer Yeterlilik Standartları:

- IEEE 323: Nükleer tesisler için nitelikli elektrikli ekipman

- IEEE 383: Yangına dayanıklı kablolar ve kablo sistemleri

- 10 CFR 50.49: Çevresel yeterlilik gereklilikleri

- Test gereksinimleri: Radyasyona maruz kalma, LOCA (Soğutucu Akışkan Kaybı Kazası) simülasyonu

Havacılık ve Uzay Uygulamaları:

- AS9100: Havacılık ve uzay için kalite yönetimi

- RTCA DO-160: Çevresel koşullar ve test prosedürleri

- FAA/EASA onayları: Ticari havacılık için gereklidir

- Malzeme izlenebilirliği: Eksiksiz tedarik zinciri dokümantasyonu

Petrokimya Endüstrisi Standartları:

Hassan'ın rafinerisinin birbiriyle örtüşen birden fazla standarda uyması gerekiyor:

- API RP 500: Elektrik tesisatları için yerlerin sınıflandırılması

- NFPA 70: Ulusal Elektrik Kodu (ABD)

- IEC 60079: Patlayıcı ortamlar standartları serisi

- Yerel düzenlemeler: Suudi SASO, Avrupa ATEX, vb.

Performans Testi Gereklilikleri

Termal Test Protokolleri:

Yüksek sıcaklık rakorları, performans iddialarını doğrulamak için titiz testlerden geçirilir:

Standart Test Dizileri:

- İlk inceleme: Boyutsal doğrulama, malzeme analizi

- Termal yaşlanma: Nominal sıcaklıkta uzun süre maruz kalma

- Termal döngü: Tekrarlanan ısıtma/soğutma döngüleri

- Mekanik test: Çekme mukavemeti, darbe direnci

- Çevresel maruziyet: Kimyasal direnç, UV ışınlarına maruz kalma

- Son doğrulama: Boyutsal kararlılık, sızdırmazlık bütünlüğü

Tipik Test Parametreleri:

| Test Türü | Süre | Sıcaklık | Döngüler | Geçiş Kriterleri |

|---|---|---|---|---|

| Termal yaşlanma | 1000 saat | Nominal sıcaklık | Sürekli | <10% özellik değişikliği |

| Termal döngü | 500 döngü | -40°C ila nominal | 500 | Çatlama/sızıntı yok |

| Kimyasal maruziyet | 168 saat | 23°C | N/A | <5% ağırlık değişimi |

| UV ışınlarına maruz kalma | 1000 saat | 60°C | N/A | Yüzeyde bozulma yok |

Sertifikasyon Süreci ve Zaman Çizelgesi

Tipik Sertifikasyon Zaman Çizelgesi:

- Ön teslim: Dokümantasyon hazırlığı için 2-4 hafta

- İlk inceleme: Teknik dosya değerlendirmesi için 4-6 hafta

- Test aşaması: Tüm test programı için 12-16 hafta

- Rapor oluşturma: Nihai sertifika belgeleri için 4-6 hafta

- Toplam zaman çizelgesi: Tam sertifikasyon için 6-8 ay

Maliyet Değerlendirmeleri:

Belgelendirme maliyetleri kapsam ve karmaşıklığa göre önemli ölçüde değişir:

- Temel UL listesi: $ Ürün ailesi başına 15.000-30.000

- ATEX sertifikası: $ Ürün ailesi başına 25.000-50.000

- Nükleer yeterlilik: $ Ürün ailesi başına 100.000-500.000

- Çoklu sertifikalar: Ölçek ekonomileri belgelendirme başına maliyetleri düşürür

Sertifikasyon Uyumluluğunun Sürdürülmesi

Devam Eden Gereksinimler:

Sertifikasyon tek seferlik bir olay değildir - sürekli uyumluluk gerektirir:

Kalite Sistemi Bakımı:

- Yıllık denetimler: Belgelendirme kuruluşu tesis denetimleri

- Değişim kontrolü: Herhangi bir tasarım değişikliği yeniden değerlendirme gerektirir

- Üretim izleme: Üretimin sürekli gözetimi

- Dokümantasyon güncellemeleri: Güncel teknik dosyaların tutulması

Saha Kurulum Uyumluluğu:

- Montajcı eğitimi: Sertifikalı performans için uygun kurulum teknikleri

- Kurulum belgeleri: Kritik uygulamalar için izlenebilirliğin korunması

- Periyodik muayene: Hizmette devam eden uyumluluğun doğrulanması

- Olay raporlama: Herhangi bir arıza veya sorunun belgelenmesi

Bepto'da, yüksek sıcaklık ürün serilerimizde birden fazla sertifikaya sahibiz ve müşterilere kendi özel uygulamaları için sertifika gereksinimleri konusunda rehberlik edebiliriz. Kalite ekibimiz sürekli uyumluluk sağlar ve kritik sektörlerde düzenleyici onay için gereken belgeleri sağlayabilir.

Sonuç

Doğru yüksek sıcaklık kablo rakorlarını seçmek sadece ısıya dayanmakla ilgili değildir - bu, dünyanın en zorlu endüstriyel ortamlarında güvenilir çalışma, güvenlik uyumluluğu ve uygun maliyetli performans sağlamakla ilgilidir. Hassan'ın petrokimya rafinerisinden Marcus'un çelik fabrikasına kadar, dersler açıktır: uygun malzemelere yatırım yapın, gerçek çalışma koşullarınızı anlayın ve termal yönetimi en başından planlayın. Yüksek sıcaklık rakorlarının yüksek maliyeti, daha az arıza süresi, daha fazla güvenlik ve daha uzun hizmet ömrü ile kendini defalarca amorti eder. Unutmayın, aşırı sıcaklık uygulamalarında "yeterince iyi" diye bir şey yoktur - yalnızca yıllarca güvenilir şekilde çalışan çözümler veya operasyonları durduran pahalı arızalar vardır.

Yüksek Sıcaklık Kablo Rakorları Hakkında SSS

S: Kablo rakorları için sürekli ve aralıklı sıcaklık değerleri arasındaki fark nedir?

A: Sürekli derecelendirmeler 7/24 çalışma kapasitesini gösterirken, aralıklı derecelendirmeler kısa süreli sıcaklık değişimlerine izin verir. Sürekli 250°C için derecelendirilmiş bir rakor kısa süreler için 300°C'yi kaldırabilir, ancak daha yüksek sıcaklığa uzun süre maruz kalmak erken arızaya neden olacaktır.

S: Standart kabloları yüksek sıcaklık kablo rakorları ile kullanabilir miyim?

A: Hayır, kablo sıcaklık derecesi rakorun çalışma ortamına uygun veya daha yüksek olmalıdır. 70°C için derecelendirilmiş standart PVC kablolar, rakor malzemesinden bağımsız olarak 200°C'de hızla bozulacaktır. Her zaman kablo ve rakor sıcaklık kapasitelerini eşleştirin.

S: Yüksek sıcaklıktaki rakor tesisatları için termal genleşmeyi nasıl hesaplayabilirim?

A: ΔL = α × L₀ × ΔT formülünü kullanın; burada α malzemenin termal genleşme katsayısı, L₀ orijinal uzunluk ve ΔT sıcaklık değişimidir. 316L paslanmaz çelik için α = 18 × 10-⁶ / °C'dir.

S: Patlayıcı ortamlardaki yüksek sıcaklık rakorları için hangi sertifikalar gereklidir?

A: Patlayıcı ortam uygulamaları için ATEX (Avrupa) veya IECEx (Uluslararası) sertifikaları zorunludur. Bunlar, özel tehlikeli alan gereksinimlerinize göre sıcaklık sınıflandırmasını (T1-T6) ve koruma yöntemini (aleve dayanıklı, artırılmış güvenlik vb.) içerir.

S: Yüksek sıcaklık kablo rakorları ne sıklıkla kontrol edilmeli ve bakımı yapılmalıdır?

A: Başlangıçta her 30 günde bir, ardından ilk yıl için her 90 günde bir ve sonrasında her 180 günde bir kontrol edin. Arıza oluşmadan önce olası sorunları belirlemek için görsel inceleme, tork doğrulama, yalıtım direnci testi ve termal görüntülemeyi dahil edin.

-

İletim, taşınım ve radyan ısı prensipleri dahil olmak üzere ısı transferinin fiziğini öğrenin. ↩

-

PEEK'in (Polietereterketon) termal ve kimyasal direnci de dahil olmak üzere özellikleri hakkında bir teknik veri sayfasını inceleyin. ↩

-

Aşırı sıcaklık ve korozif ortamlarda kullanılan nikel bazlı bir süper alaşım olan Inconel 625'in malzeme özelliklerini keşfedin. ↩

-

Malzeme bilimindeki soğuk akış (sünme) kavramını ve bunun plastik contaların uzun vadeli performansını nasıl etkilediğini anlamak. ↩

-

Kanal, boru ve kablo bağlantı parçaları için UL 514B güvenlik standardının kapsamına ve gerekliliklerine bakın. ↩