Arıza süresine neden olan kablo rakoru arızalarından bıktınız mı? Sızıntılar, gevşek bağlantılar ve güvenlik ihlalleri yüzünden hayal kırıklığına mı uğradınız? Kötü kurulum uygulamaları size binlerce onarım ve uyum sorununa mal oluyor.

Doğru kablo rakoru montajı, doğru tork spesifikasyonları, yeterli kablo hazırlığı, uygun sızdırmazlık teknikleri ve aşağıdakilere uygunluk gerektirir IP derecelendirmeleri1 - kanıtlanmış kurulum protokollerine uyulması 95% saha arızalarını önler.

Daha geçen ay, David'in üretim hattı "basit" bir kablo rakoru montajının yanlış gitmesi nedeniyle 18 saat boyunca durdu. Su girişi $50.000 kontrol panelini tahrip etti. Teknisyen, fazladan 5 dakika sürecek üç kritik adımı atlamıştı 😉.

İçindekiler

- Kurulumdan Önce Hangi Kablo Hazırlık Adımları Kesinlikle Kritiktir?

- Bileşenlere Zarar Vermeden Doğru Torku Nasıl Elde Edersiniz?

- Hangi Sızdırmazlık Hataları En Çok Saha Arızasına Neden Oluyor?

- Hangi Çevresel Faktörler Kurulumunuza Zarar Verir?

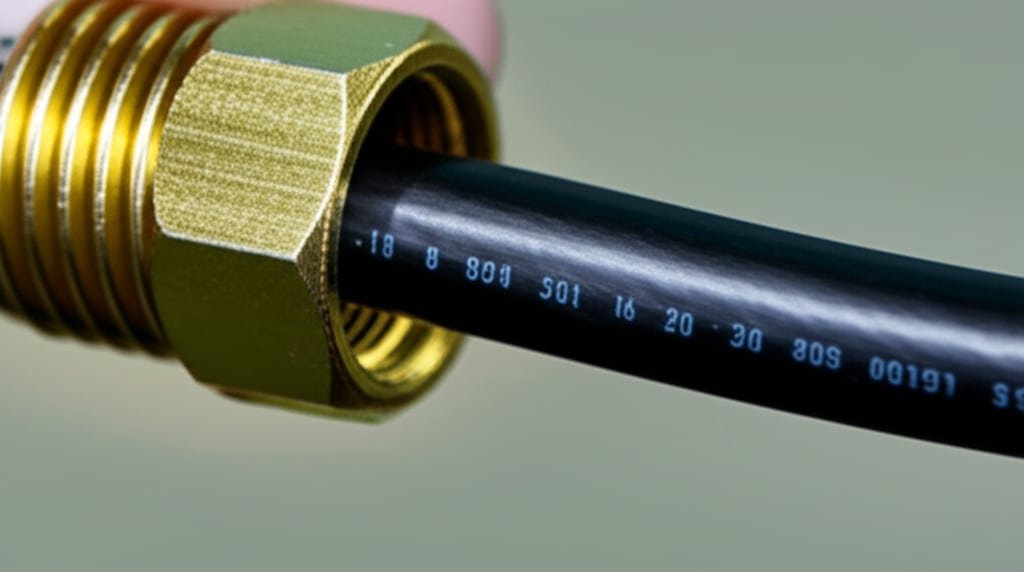

Kurulumdan Önce Hangi Kablo Hazırlık Adımları Kesinlikle Kritiktir?

Kablo hazırlığının sadece yalıtımı soymak olduğunu mu düşünüyorsunuz? Kendinizi ileride pahalı arızalara hazırlıyorsunuz.

Kritik kablo hazırlığı, uygun kılıf sıyırma uzunluğunu, iletken düzenlemesini, ekran sonlandırmasını ve kablo ucu sızdırmazlığını içerir - yetersiz hazırlık, ilk yıl içinde kablo rakoru arızalarının 60%'sine neden olur.

5 Adımlı Kablo Hazırlama Protokolü

Bu sektörde geçirdiğim 10 yılı aşkın sürenin ardından, çoğu montaj sorununu ortadan kaldıran kusursuz bir hazırlık sırası geliştirdim:

Adım 1: Kablo Kılıfının Sıyrılması - Temel

YAP:

- Dış kılıfı rakor girişinin tam 15-20 mm ötesine kadar soyun

- Uygun kablo sıyırıcıları kullanın, asla maket bıçağı kullanmayın

- Ceket kenarlarını temiz ve kare bırakın

- İç iletkenlerde çentik veya kesik olup olmadığını kontrol edin

YAPMA:

- Çok fazla ceket sıyırmak stres konsantrasyonu2)

- Hasarlı veya kör sıyırma aletleri kullanın

- Ceketin yıpranmasına veya ayrılmasına izin verin

- Bu kritik adımı aceleye getirin

Hassan bu dersi zor yoldan öğrendi. Bakım ekibi ağır hizmet kablolarını soymak için maket bıçağı kullanıyordu. Sonuç? Tesisatların 30%'si hasarlı kılıf kenarlarından su girmesi nedeniyle 6 ay içinde arızalandı.

Adım 2: Kondüktör Organizasyonu

| Kablo Tipi | İletken Düzenlemesi | Özel Hususlar |

|---|---|---|

| Güç Kablosu | Orijinal döşemeyi koruyun | Tek tek iletkenleri bükmekten kaçının |

| Kontrol Kablosu | İşleve göre gruplama | Sinyal çiftlerini bir arada tutun |

| Enstrümantasyon | Kalkan bütünlüğünü koruyun | Tahliye kablolarını dikkatli kullanın |

| Zırhlı Kablo | Zırhı düzgün şekilde çıkarın | Keskin kenarları törpüleyin |

Adım 3: Kalkan Hazırlığı (EMC Performansı için Kritik)

Örgülü Kalkanlar için:

- Örgüyü dış ceketin üzerine geri katlayın

- Bezi gövdesi ile 360 derece temas sağlayın

- Uygun uzunlukta kesin (tipik olarak 10-15 mm)

Folyo Kalkanlar için:

- Folyoyu yırtmadan dikkatlice çıkarın

- Tahliye kablosunun doğru yerleştirildiğinden emin olun

- Tahliye kablosunu salmastra topraklama noktasına bağlayın

Adım 4: Kablo Ucu Sızdırmazlığı

David'in ekibi bunu zor yoldan keşfetti. Mühürlenmemiş kablo uçları nemin kablonun içine girmesine izin veriyor ve kurulumdan aylar sonra arızalara neden oluyordu.

Önerilen Sızdırmazlık Yöntemlerimiz:

- Yapışkanlı ısı büzüşmeli: Kalıcı kurulumlar için en iyisi

- Kablo uç kapakları: Çıkarılabilir, geçici kurulumlar için iyi

- Saksı bileşimi: Zorlu ortamlar için üstün koruma

Adım 5: Kurulum Öncesi İnceleme

Herhangi bir kablo bir rakora temas etmeden önce doğrulayın:

- Kablo çapı rakor özelliklerine uygundur

- İletkenlerde veya kılıfta görünür hasar yok

- Uygulama ortamı için uygun kablo tipi

- Tüm hazırlık adımları doğru şekilde tamamlandı

Kablo Hazırlama Araçları - Bepto'da Kullandıklarımız

| Alet | Amaç | Kalite Göstergesi |

|---|---|---|

| Döner Kablo Sıyırıcı | Temiz ceket çıkarma | Ayarlanabilir derinlik, keskin bıçaklar |

| Tel Sıyırıcılar | Bireysel iletken hazırlığı | Hassas çene hizalama |

| Kablo Ucu Sızdırmazlık Kiti | Nem koruması | Çoklu boyut seçenekleri |

| Muayene Işığı | Kalite doğrulama | Yüksek yoğunluklu LED |

Bileşenlere Zarar Vermeden Doğru Torku Nasıl Elde Edersiniz?

Aşırı sıkma, az sıkmaya göre daha fazla kablo rakorunu tahrip eder - ancak her ikisi de ciddi sorunlar yaratır.

Doğru tork uygulaması kalibre edilmiş aletler, özel sıralamalar ve malzemeye uygun spesifikasyonlar gerektirir - naylon rakorlar 8-12 Nm'ye ihtiyaç duyarken metal rakorlar diş boyutuna bağlı olarak 15-25 Nm gerektirir.

Tork Spesifikasyonlarının Arkasındaki Bilim

Çoğu teknisyen torkun neden bu kadar önemli olduğunu anlamaz. İşte mühendislik gerçeği:

Malzeme Gerilme Sınırları

| Salmastra Malzemesi | Maksimum Güvenli Tork | Aşılırsa Arıza Modu |

|---|---|---|

| PA66 Naylon | 12 Nm (M20) | Diş sıyırma, çatlama |

| Pirinç | 25 Nm (M20) | Diş taşlaması3, conta hasarı |

| Paslanmaz Çelik | 30 Nm (M20) | Yıpratıcı, aşırı stres |

Bepto Tork Protokolü

Adım 1: El Sıkılaştırma

- Parmakla sıkılana kadar bileşenleri elle birbirine geçirin

- Dişlerin sıkışma olmadan düzgün bir şekilde geçtiğinden emin olun

- Düzgün hizalama ve oturma olup olmadığını kontrol edin

Adım 2: İlk Tork Uygulaması

- Kalibre edilmiş tork anahtarı kullanın (minimum ±4% hassasiyet)

- Başlangıçta belirtilen torkta 50% uygulayın

- Düzgün oturma ve hizalamayı kontrol edin

Adım 3: Son Tork

- 25%'lik artışlarla belirtilen torkun tamamını uygulayın

- Olağandışı direnç veya sesler için izleyin

- Son konumu ve sızdırmazlığı doğrulayın

Gerçek Dünyadaki Tork Felaketleri

Hassan'ın $100K Dersi: Bakım ekibi paslanmaz çelik rakorlar üzerinde darbeli sürücüler kullanıyordu. Aşırı tork salmastra gövdelerini çatlatarak patlayıcı gazların sızmasına neden oldu. Bunun sonucunda meydana gelen duruş ve yeniden çalışma $100.000'in üzerinde bir maliyete neden oldu.

David'in Üretim Kabusu: Bir gıda işleme hattındaki yetersiz torklu naylon rakorlar su girişine izin verdi. Kirlenme, $250,000 değerinde tam bir ürün geri çağırmasını zorunlu kılmıştır.

Tork Spesifikasyon Tablosu - Bepto Standartları

Metrik Dişli Rakorlar

| İplik Boyutu | Naylon (Nm) | Pirinç (Nm) | Paslanmaz (Nm) |

|---|---|---|---|

| M12 | 6-8 | 10-15 | 12-18 |

| M16 | 8-10 | 12-18 | 15-20 |

| M20 | 10-12 | 15-20 | 18-25 |

| M25 | 12-15 | 18-25 | 22-30 |

PG İplik Rakorları

| İplik Boyutu | Naylon (Nm) | Pirinç (Nm) | Paslanmaz (Nm) |

|---|---|---|---|

| PG11 | 8-10 | 12-18 | 15-20 |

| PG16 | 10-12 | 15-20 | 18-25 |

| PG21 | 12-15 | 18-25 | 22-30 |

Temel Tork Aletleri

Ne Öneriyoruz?

- Klik tipi tork anahtarı: Saha kullanımı için en güvenilir

- Dijital tork anahtarı: Kritik uygulamalar için en iyi doğruluk

- Tork tornavidası: Küçük bezler ve dar alanlar için

- Kalibrasyon sertifikası: Alet doğruluğunu yıllık olarak doğrulayın

Kaçınılması Gerekenler:

- Darbe sürücüleri veya pnömatik aletler

- Ayarlanabilir anahtarlar (tork kontrolü yok)

- Aşınmış veya hasar görmüş aletler

- Kalibre edilmemiş ekipman

Hangi Sızdırmazlık Hataları En Çok Saha Arızasına Neden Oluyor?

Sızdırmazlığınız yanlışsa mükemmel torkun hiçbir anlamı yoktur - temel sızdırmazlık hataları nedeniyle IP68 dereceli rakorların elek gibi sızdırdığını gördüm.

Yaygın sızdırmazlık arızaları arasında hasarlı O-ringler, yanlış sızdırmazlık yönü, kirlenmiş sızdırmazlık yüzeyleri ve uyumsuz sızdırmazlık malzemeleri yer alır - uygun sızdırmazlık seçimi ve montaj teknikleri uzun vadeli çevresel koruma sağlar.

En İyi 5 Sızdırmazlık Katili

1. Montaj Sırasında O-Ring Hasarları

Sorun: Montaj sırasında sıkışmış, bükülmüş veya kesilmiş O-ringler

Çözüm: Doğru yağlama ve dikkatli kullanım

David'in ekibi montaj sırasında 20% O-ringi tahrip ediyordu. Onlara doğru yağlama tekniklerini gösterdikten sonra başarı oranları 99%'ye yükseldi.

O-Ring Montaj Protokolümüz:

- Tüm sızdırmazlık yüzeylerini iyice temizleyin

- İnce bir tabaka halinde uyumlu yağlayıcı uygulayın

- O-ringi bükmeden veya germeden takın

- Son montajdan önce düzgün oturduğunu doğrulayın

2. Uygulama için Yanlış Conta Malzemesi

| Çevre | Tavsiye Edilen Conta | Sıcaklık Aralığı | Kimyasal Direnç |

|---|---|---|---|

| Genel Endüstriyel | NBR (Nitril) | -30°C ila +100°C | İyi |

| Yüksek Sıcaklık | FKM (Viton) | -20°C ila +200°C | Mükemmel |

| Gıda Sınıfı | EPDM | -40°C ila +150°C | FDA uyumlu |

| Kimyasal İşleme | PTFE | -200°C ila +260°C | Evrensel |

3. Kirlenmiş Sızdırmazlık Yüzeyleri

Hassan'ın rafinerisinde, teknisyenlerinin eski sızdırmazlık maddesi kalıntılarını temizlemediğini keşfedene kadar kronik sızdırmazlık arızaları vardı. Mikroskobik kirlenme bile sızıntılara neden olabilir.

Yüzey Hazırlama Kontrol Listesi:

- Tüm eski sızdırmazlık maddesini/yağlayıcıyı çıkarın

- Uygun çözücü ile temizleyin

- Çizik veya hasar olup olmadığını kontrol edin

- Yüzey finişinin spesifikasyonları karşıladığını doğrulayın

4. Yanlış Conta Sıkıştırması

Düşük sıkıştırma: Sızıntı yollarına izin verir

Aşırı sıkıştırma: Contaya zarar verir ve ömrünü kısaltır

Uygun Sıkıştırma Göstergeleri:

- Conta oluk içinde görünür olmalıdır

- Sızdırmazlık yüzeylerinin dışına taşma yok

- Çevre çevresinde tutarlı sıkıştırma

5. Sıcaklık Kaynaklı Conta Arızası

Çoğu conta oda sıcaklığında monte edilir ancak çok farklı koşullarda çalışır.

Sıcaklık Telafi Stratejileri:

- Aşırı çalışma sıcaklıkları için derecelendirilmiş contalar seçin

- Termal genleşme/büzülmeyi hesaba katın

- Kritik uygulamalar için yedek contalar kullanın

- Sıcaklık döngüsü sırasında conta durumunu izleyin

Gelişmiş Sızdırmazlık Teknikleri

Çift Conta Sistemleri

Kritik uygulamalar için yedek sızdırmazlık öneririz:

- Birincil mühür: Ana çevre koruma

- İkincil mühür: Yedek koruma

- Tahliye sistemi: Contalar arasındaki nemi giderin

Basınç Tahliye Entegrasyonu

Yüksek basınçlı uygulamalar özel dikkat gerektirir:

- Basınç dengeli conta tasarımları

- Tahliye vanası entegrasyonu

- Basınç izleme özellikleri

Mühür Kalite Doğrulaması

Kurulum Öncesi Test:

- Kusurlar için görsel inceleme

- Durometre testi4 sertlik için

- Boyutsal doğrulama

Kurulum Sonrası Doğrulama:

- 1,5x çalışma basıncına kadar basınç testi

- Kritik uygulamalar için vakum testi

- Sıcaklığa duyarlı tesisler için termal döngü

Hangi Çevresel Faktörler Kurulumunuza Zarar Verir?

Çevresel koşullar mükemmel bir kurulumu aylar içinde başarısızlığa dönüştürebilir - bu faktörleri göz ardı etmek kum üzerine ev inşa etmeye benzer.

Kritik çevresel faktörler arasında UV ışınlarına maruz kalma, sıcaklık döngüsü, kimyasallara maruz kalma, titreşim ve nem girişi yer alır - uygun malzeme seçimi ve koruma yöntemleri zorlu koşullarda bile 20 yıldan fazla hizmet ömrü sağlar.

Çevresel Tehdit Değerlendirme Matrisi

UV Bozunması - Sessiz Katil

Plastik bezlerin çoğu UV-stabilize5. Naylon bezlerin sadece iki yıl güneşe maruz kaldıktan sonra kırılganlaştığını ve çatladığını gördüm.

| Malzeme | UV Dayanımı | Açık Hava Yaşamı | Koruma Yöntemi |

|---|---|---|---|

| Standart Naylon | Zayıf | 2-3 yıl | UV-stabilize kaliteler |

| UV Stabilize Naylon | İyi | 10+ yıl | Yerleşik koruma |

| Pirinç/Paslanmaz | Mükemmel | 20+ yıl | Doğal direnç |

Hassan'ın Güneş Çiftliği Deneyimi: Standart naylon rakorlar 18 ay sonra feci şekilde arızalandı. UV ile stabilize edilmiş PA66'ya geçmek sorunu tamamen ortadan kaldırdı.

Sıcaklık Döngüsü Hasarı

Günlük sıcaklık değişimleri, malzemeleri yoran ve bağlantıları gevşeten genleşme/büzülme döngüleri yaratır.

Sıcaklık Döngüsü Etkileri:

- Malzemeler arasında termal genleşme uyuşmazlığı

- Conta sıkıştırma değişiklikleri

- İplik gevşemesi

- Stres çatlaması

Koruma Stratejilerimiz:

- Malzeme uyumluluk analizi

- Stres giderici tasarımlar

- Periyodik retorque programları

- Termal bariyer kurulumu

Kimyasal Saldırı Senaryoları

Yaygın Kimyasal Tehditler:

| Kimyasal | Naylon Üzerindeki Etkisi | Pirinç Üzerindeki Etkisi | SS316 üzerindeki etkisi |

|---|---|---|---|

| Asitler (pH < 4) | Bozulma | Korozyon | Mükemmel |

| Alkaliler (pH > 10) | İyi | Korozyon | Mükemmel |

| Hidrokarbonlar | Şişme | İyi | Mükemmel |

| Klorürler | İyi | Stres korozyonu | Çukurlaşma riski |

Titreşim ve Mekanik Stres

David'in paketleme ekipmanı 1200 RPM'de çalışmaktadır. Standart kurulumlar gevşemeden önce sadece 6 ay dayanmıştır.

Titreşim Önleyici Çözümler:

- Diş kilitleme bileşikleri

- Kilit pulları ve somunlar

- Esnek gerilim azaltıcı

- Titreşim sönümleyici bağlantılar

En İyi Çevre Koruma Uygulamaları

Dış Mekan Kurulum Protokolü

Saha Değerlendirmesi

- Günlük güneşe maruz kalma saati

- Sıcaklık aralığı (günlük ve mevsimsel)

- Yağış ve nem seviyeleri

- Rüzgar ve enkaza maruz kalmaMalzeme Seçimi

- Plastik rakorlar için UV-stabilize polimerler

- Zorlu ortamlar için korozyona dayanıklı metaller

- Uyumlu conta malzemeleri

- Uygun IP dereceleriKurulum Değişiklikleri

- Güneşlikler veya muhafazalar

- Drenaj hükümleri

- Termal genleşme derzleri

- Bakım için erişim

Kimyasal Ortamla İlgili Hususlar

Hassan'ın petrokimya tesisi bana kapsamlı kimyasal uyumluluğun önemini öğretti:

Kimyasal Uyumluluk Testi:

- Gerçek proses sıvılarında daldırma testi

- Sıcaklıkla hızlandırılmış yaşlanma

- Gerilme-çatlama direnci değerlendirmesi

- Uzun vadeli performans izleme

Bakım Programı Optimizasyonu

| Çevre | Denetim Sıklığı | Kilit Kontrol Noktaları |

|---|---|---|

| Kapalı/Kontrollü | Yıllık | Görsel inceleme, tork kontrolü |

| Dış Mekan/Orta | Altı aylık | UV hasarı, conta durumu |

| Sert/Kimyasal | Üç Aylık | Malzeme bozulması, sızıntı |

| Kritik Güvenlik | Aylık | Tam sistem doğrulaması |

Çevresel İzleme Sistemleri

Kritik kurulumlar için tavsiye ediyoruz:

- Sıcaklık kaydı

- Nem izleme

- Kimyasal maruziyet tespiti

- Titreşim analizi

- Otomatik uyarı sistemleri

Bu proaktif yaklaşım, Hassan'ın tesisinin kritik sistemlerde 99,8% çalışma süresi elde etmesine yardımcı oldu.

Sonuç

Kablo hazırlığı, tork uygulaması, sızdırmazlık teknikleri ve çevresel koruma için kanıtlanmış kurulum protokollerinin izlenmesi, güvenilir kablo rakoru performansı sağlar ve maliyetli arızaları önler.

Kablo Kanalı Montajı Hakkında SSS

S: En yaygın kablo rakoru montaj hatası nedir?

A: Yetersiz kablo hazırlığı, arızaların 60%'sine neden olmaktadır. Doğru kılıf sıyırma, iletken düzenleme ve kablo ucu sızdırmazlığı, birçok teknisyenin aceleye getirdiği veya tamamen atladığı kritik adımlardır.

S: Kablo rakorlarında doğru torku kullanıp kullanmadığımı nasıl bilebilirim?

A: Kalibre edilmiş bir tork anahtarı kullanın ve üretici spesifikasyonlarına uyun - M20 dişlerde naylon rakorlar için tipik olarak 8-12 Nm ve metal rakorlar için 15-25 Nm. Aşırı sıkma, az sıkmaya göre daha fazla hasara neden olur.

S: Doğru montaja rağmen kablo rakorlarım neden sürekli sızdırıyor?

A: Sızıntı genellikle hasarlı O-ringlerden, kirlenmiş sızdırmazlık yüzeylerinden veya ortam için yanlış sızdırmazlık malzemesinden kaynaklanır. Sızdırmazlık yüzeylerini daima temizleyin, uyumlu yağlayıcılar kullanın ve çalışma koşullarınıza uygun contalar seçin.

S: Takılan kablo rakorları ne sıklıkla denetlenmelidir?

A: Denetim sıklığı ortama bağlıdır - iç mekan uygulamaları için yıllık, dış mekan kurulumları için altı aylık ve zorlu kimyasal veya yüksek titreşimli ortamlar için üç aylık. Kritik güvenlik sistemleri aylık kontroller gerektirebilir.

S: Kablo rakorlarını söktükten sonra tekrar kullanabilir miyim?

A: Bileşenlerde hasar yoksa yeniden kullanım mümkündür, ancak O-ringleri ve contaları her zaman değiştirin. Dişlerde aşınma olup olmadığını kontrol edin, tork spesifikasyonlarının değişmediğini doğrulayın ve tekrar hizmete almadan önce sızdırmazlık performansını test edin.

-

Giriş Koruması (IP) derecelendirmelerinin ayrıntılı bir açıklaması için resmi IEC 60529 standardını inceleyin. ↩

-

Gerilim yoğunlaşmasının mühendislik prensiplerini ve malzeme hatasına nasıl yol açtığını öğrenin. ↩

-

Bağlantı elemanlarında diş gallinginin (soğuk kaynak) nedenlerini anlayın ve bunu önleme yöntemlerini keşfedin. ↩

-

Durometre testinin nasıl yapıldığı ve polimerler için Shore sertlik ölçeklerinin nasıl yorumlanacağı hakkında bir kılavuza bakın. ↩

-

UV stabilizatörlerinin polimerleri ultraviyole ışığın neden olduğu bozulmaya karşı nasıl koruduğunun ardındaki bilimi keşfedin. ↩