Inledning

Föreställ dig detta: Du har just installerat ett kritiskt elsystem i en anläggning vid kusten, men upptäcker sex månader senare att kabelförskruvningarna har korroderat till oigenkännlighet. Den salthaltiga luften har förvandlat dina "marinklassade" komponenter till rostiga reliker, vilket hotar systemets integritet och säkerhet. Detta mardrömsscenario utspelar sig oftare än man tror i kustnära miljöer.

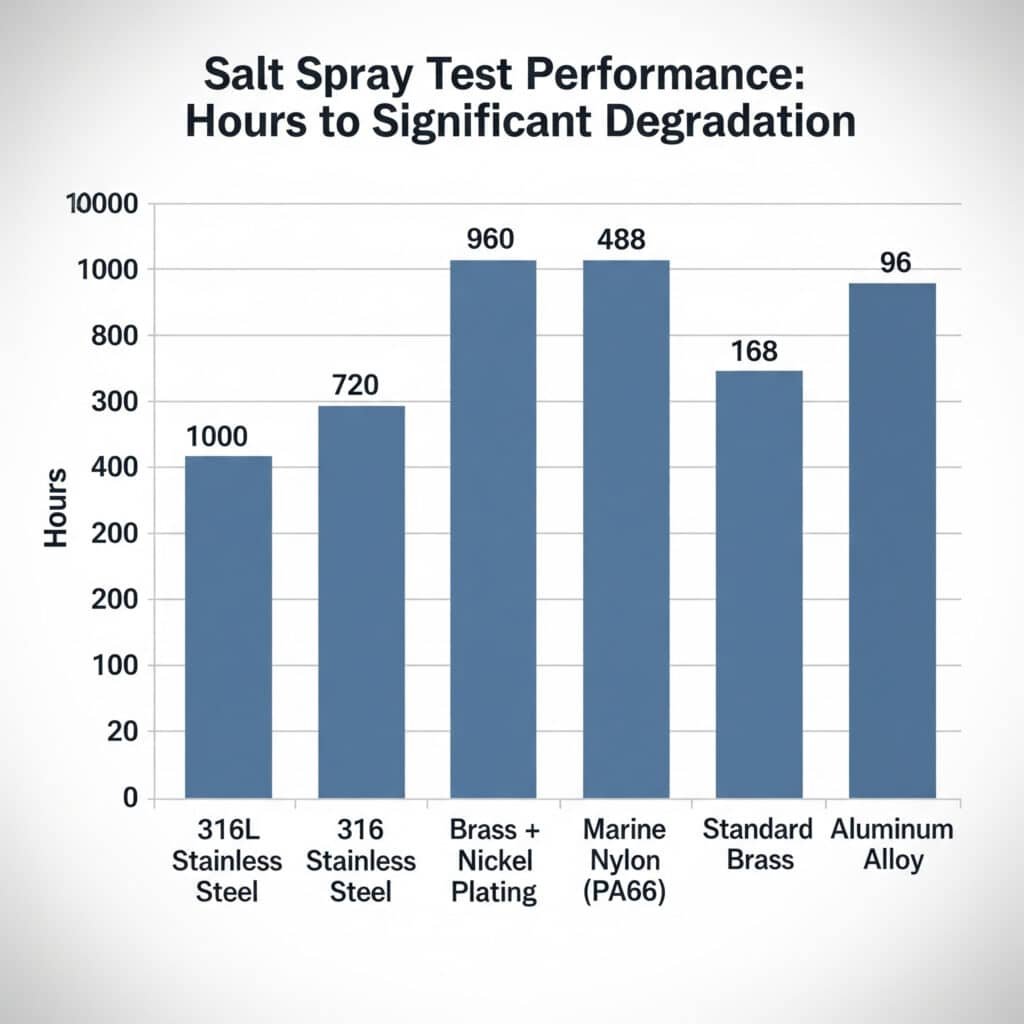

Svaret är tydligt: Kabelförskruvningar i rostfritt stål 316L överträffar konsekvent alla andra material i saltspraytester och klarar 1000+ timmar utan betydande korrosion, följt av mässing med nickelplätering (720+ timmar) och nylon av marin kvalitet (480+ timmar). Dessa resultat kommer från rigorösa ASTM B1171 tester som simulerar åratal av exponering för kusten på bara några veckor.

Som någon som har bevittnat otaliga materialfel i marina miljöer kan jag berätta att det inte bara är kostsamt att välja fel kabelförskruvningsmaterial - det är potentiellt katastrofalt. På Bepto har vi genomfört omfattande saltspraytester i hela vårt produktsortiment, och resultaten kanske överraskar dig. Låt mig dela med mig av vad vi har lärt oss av tusentals timmar av tester och verkliga installationer vid kusten.

Innehållsförteckning

- Vad är saltspraytestning och varför är det viktigt?

- Hur klarar sig olika kabelförskruvningsmaterial i saltspraytester?

- Vilka specifika materialkvaliteter erbjuder det bästa kustskyddet?

- Vilken prestanda i verkligheten kan du förvänta dig av topprankade material?

- Vanliga frågor om saltspraytestning för kabelförskruvningar

Vad är saltspraytestning och varför är det viktigt?

Saltspraytestning är inte bara ytterligare en kryssruta för certifiering - det är din kristallkula som visar hur dina kabelförskruvningar kommer att fungera i kustmiljöer i framtiden.

Vid saltspraytestning (ASTM B117) utsätts materialen för en kontinuerlig 5% natriumkloriddimma vid 35°C under längre perioder, vilket simulerar accelererad kustkorrosion som normalt skulle ta åratal att utveckla på naturlig väg. Detta standardiserade test ger kvantifierbara data om materialets hållbarhet och hjälper till att förutsäga prestanda i verkliga livet i marina applikationer.

Varför kustnära miljöer är så destruktiva

Kombinationen av saltpartiklar, fukt och temperaturväxlingar skapar en perfekt storm för korrosion. När salt avsätts på metallytor bildas en elektrolyt som påskyndar oxidationsprocessen. Det är därför som en kabelförskruvning som fungerar perfekt i inlandet kan gå sönder katastrofalt inom några månader nära havet.

Jag minns att jag arbetade med David, en anläggningschef på en vindkraftspark vid Danmarks Nordsjökust. Han hade ursprungligen valt standardkabelförskruvningar i mässing för att spara kostnader och trodde inte att den marina miljön skulle vara så tuff. Inom åtta månader stod han inför akuta byten på 47 turbiner. Vad lärdomen är? Testdata från saltspraytester är inte teoretiska - de är förutsägbara.

Teststandarder och tolkning

Våra tester följer ASTM B117-protokoll med utvärdering vid 24, 48, 96, 168, 240, 480, 720 och 1000 timmars intervall. Vi bedömer:

- Utseende som röd rost (indikator för omedelbart fel)

- Vita korrosionsprodukter (tidiga tecken på nedbrytning)

- Exponering av basmaterial (fel på skyddande beläggning)

- Förändringar i dimensionerna (påverkan på tätningsintegritet)

Hur klarar sig olika kabelförskruvningsmaterial i saltspraytester?

Skillnaden i prestanda mellan olika material i saltspraytester är dramatisk, och om du förstår dessa skillnader kan du undvika kostsamma fel.

Rangordning av materialprestanda från våra omfattande tester: 316L rostfritt stål (1000+ timmar), 316 rostfritt stål (960+ timmar), mässing med nickelplätering (720+ timmar), nylon av marin kvalitet (480+ timmar), standardmässing (168 timmar) och aluminiumlegeringar (96 timmar). Dessa resultat representerar den punkt där betydande korrosion eller nedbrytning blir synlig.

Detaljerad resultatanalys

| Material | Timmar till första korrosionen | Timmar till betydande försämring | Lämplighet för kusten |

|---|---|---|---|

| 316L rostfritt stål | 720+ | 1000+ | Utmärkt |

| 316 Rostfritt stål | 480+ | 960+ | Utmärkt |

| Mässing + nickelplätering | 240+ | 720+ | Mycket bra |

| Marin nylon (PA66) | 168+ | 480+ | Bra |

| Standard mässing | 48+ | 168+ | Dålig |

| Aluminiumlegering | 24+ | 96+ | Olämplig |

Vetenskapen bakom materialprestanda

Rostfritt ståls överlägsna prestanda kommer från dess innehåll av krom, som bildar en passivt oxidskikt2 som självläker när det skadas. Den högre molybdenhalten i 316L ger ytterligare kloridbeständighet, vilket gör den idealisk för direkt exponering för havsvatten.

Förnicklad mässing skapar en barriärbeläggning som skyddar den underliggande koppar-zinklegeringen. Men när denna barriär äventyras genom gropfrätning eller slitage följer en snabb nedbrytning.

Nylon av marin kvalitet erbjuder förvånansvärd hållbarhet tack vare UV-stabilisatorer och slagtålighetsmodifierare, men är känslig för spänningssprickor vid kombinerad salt- och temperaturcykling.

Vilka specifika materialkvaliteter erbjuder det bästa kustskyddet?

Alla material inom samma kategori har inte samma prestanda - specifika kvaliteter och behandlingar gör enorma skillnader i kustnära tillämpningar.

För applikationer med rostfritt stål ger 316L med låg kolhalt (≤0,03%) optimal kloridbeständighet, medan 2205 duplex rostfritt stål ger ännu bättre prestanda för extrema miljöer. För mässingsapplikationer ger en förnicklingstjocklek på minst 25 mikrometer med kromtoppskikt det bästa förhållandet mellan skydd och kostnad.

Specifikationer för premiummaterial

316L rostfritt stål (rekommenderad kvalitet)

- Kolinnehåll: ≤0,03%

- Molybden: 2,0-3,0%

- Chromium: 16.0-18.0%

- Nickel: 10,0-14,0%

- PREN-värde: >24 (Motstånd mot gropfrätning Ekvivalent antal3)

Marin mässing med förbättrad plätering

- Bas: CuZn39Pb3 (CW614N)

- Nickelplätering: 25-40 mikrometer

- Krom toppbeläggning: 0,3-0,8 mikrometer

- Värmebehandling efter plätering: 150°C för avspänning

Validering i den verkliga världen

Hassan, som driver flera offshoreplattformar i Persiska viken, ifrågasatte först vår rekommendation att använda 316L i stället för standard 316 rostfritt stål. "Prisskillnaden verkade onödig", sa han till mig. Men efter att ha sett hur 316L-kabelförskruvningar höll sig i perfekt skick under tre års exponering för havsvatten medan 316-enheter uppvisade begynnande gropfrätning, blev han övertygad. Lärdomen: i extrema miljöer är materialkvalitet inte något valfritt.

Beläggningsteknik som fungerar

Utöver basmaterial har ytbehandlingar en dramatisk inverkan på prestandan:

PVD-beläggningar (Physical Vapor Deposition) på rostfritt stål kan förlänga saltspraymotståndet till mer än 2000 timmar, dock till en betydande merkostnad.

Elektrolös nickel med PTFE ger utmärkt korrosionsbeständighet i kombination med låg friktion för enklare installation och underhåll.

Keramiskt fyllda nylonföreningar erbjuder 200+ timmars förbättring jämfört med standardnylon för marinbruk och bibehåller samtidigt kostnadsfördelar jämfört med metaller.

Vilken prestanda i verkligheten kan du förvänta dig av topprankade material?

Laboratorietester utgör grunden, men i den verkliga kustmiljön finns det ytterligare faktorer som kan ha en dramatisk inverkan på kabelförskruvningens livslängd.

I verkliga kustinstallationer ger kabelförskruvningar i rostfritt stål 316L normalt 15-20 års underhållsfri drift, medan förnicklad mässing ger 8-12 år och nylon av marin kvalitet ger 5-8 år beroende på UV-exponering och mekanisk belastning. Dessa tidsramar förutsätter korrekt installation och protokoll för periodisk inspektion.

Miljöfaktorer utöver saltstänk

UV-strålning påskyndar nedbrytningen av polymeren i kabelförskruvningar av nylon, särskilt i tropiska kustområden där UV-index4 överstiger 10 regelbundet.

Temperaturcykling mellan dag och natt skapar expansions- och kontraktionsspänningar som kan äventyra tätningar och påskynda korrosion vid materialgränssnitt.

Mekanisk vibration från vind eller drift av utrustning kan orsaka frätande korrosion5 även i annars motståndskraftiga material.

Underhålls- och inspektionsprotokoll

Även de bästa materialen kräver ordentligt underhåll i kustnära miljöer:

Årliga visuella inspektioner bör kontrollera för:

- Missfärgning eller fläckar på ytan

- Tätningarnas integritet och flexibilitet

- Gängens skick och användarvänlighet

- Effektiv dragavlastning av kablar

Kontroll av vridmoment två gånger per år säkerställer korrekt kompression utan att överbelasta komponenterna.

Femårig detaljerad bedömning bör omfatta elektrisk kontinuitetsprovning och kontroll av tätningstryck.

Slutsats

Saltspraytester ger ovärderliga insikter i kabelförskruvningsmaterialens prestanda, men det verkliga värdet kommer från att översätta dessa resultat till smarta materialval för din specifika kusttillämpning. Även om 316L rostfritt stål konsekvent toppar prestandatabellerna beror det optimala valet på din budget, installationskrav och underhållskapacitet. Kom ihåg att det dyraste materialfelet är det som inträffar efter installationen - investera i korrekta testdata och beprövade material redan från början.

Vanliga frågor om saltspraytestning för kabelförskruvningar

F: Hur många timmars saltspraytest motsvarar verklig exponering vid kusten?

A: I allmänhet motsvarar 1000 timmars ASTM B117 saltspraytest 5-7 års måttlig exponering vid kusten, men detta varierar avsevärt beroende på lokala förhållanden som luftfuktighet, temperaturväxlingar och närhet till saltvatten.

F: Kan kabelförskruvningar klara saltspraytest men ändå inte fungera i kustnära applikationer?

A: Ja, saltspraytestning utvärderar endast korrosionsbeständighet under specifika förhållanden. I verkliga kustmiljöer tillkommer UV-exponering, temperaturväxlingar, mekanisk påfrestning och varierande saltkoncentrationer som kan orsaka olika feltillstånd som inte fångas upp i standardprovningen.

F: Vilken är den minsta testtiden för saltspraytest som jag bör kräva för kabelförskruvningar för kustområden?

A: För måttliga kustnära miljöer krävs minst 480 timmar utan betydande korrosion. För direkt marin exponering eller tuffa kustförhållanden, specificera 720+ timmar. Kritiska applikationer bör kräva 1000+ timmars prestanda.

F: Behöver kabelförskruvningar av nylon saltspraytestas eftersom de inte är metalliska?

A: Ja, absolut. Även om nylon inte korroderar som metaller, avslöjar saltspraytestning spänningssprickor, dimensionsförändringar och tätningsförsämring som kan äventyra IP-klassning och kabelskydd i kustmiljöer.

F: Hur verifierar jag testresultat för saltspray från leverantörer av kabelförskruvningar?

A: Begär fullständiga testrapporter med fotografisk dokumentation vid flera tidsintervall, verifiera att testerna utförts av ackrediterade laboratorier enligt ASTM B117-standarderna och be om batchspecifika tester i stället för generiska materialcertifieringar.

-

Granska den officiella ASTM International-standarden för drift av saltspraysapparater (dimma) för korrosionsprovning. ↩

-

Förstå den kemiska process som skapar ett skyddande passivt oxidskikt på ytan av rostfritt stål. ↩

-

Upptäck hur PREN-värdet beräknas för att förutsäga en legering av rostfritt ståls motståndskraft mot lokal punktkorrosion. ↩

-

Läs om hur UV-indexskalan mäter styrkan hos ultraviolett strålning som ger upphov till solbränna från U.S. EPA. ↩

-

Utforska denna slit- och korrosionsprocess som orsakas av vibrationer med låg amplitud mellan kontaktytor. ↩