Inledning

Molekylär kontaminering från avgaser från kabelförskruvningsmaterial kan förstöra halvledarskivor, äventyra optiska beläggningar och kontaminera ultrahögvakuumsystem, vilket orsakar miljontals kronor i produktförluster och förseningar i forskningen när flyktiga organiska föreningar överskrider kritiska renhetströsklar i känsliga tillverkningsmiljöer.

Kabelförskruvningsmaterial av PTFE och PEEK uppvisar de lägsta avgasningshastigheterna på <1×10-⁸ torr-L/s-cm² för vakuumapplikationer, medan specialformulerade lågavgasande elastomerer och metallkomponenter ger tillförlitlig tätningsprestanda i renrumsmiljöer som kräver ISO klass 1-5 renhetsstandarder1.

Efter ett decennium av arbete med halvledarfabriker, flygplanstillverkare och forskningsinstitut har jag lärt mig att valet av rätt lågavgasande kabelförskruvningsmaterial inte bara handlar om att uppfylla specifikationerna - det handlar om att förhindra kontaminering som kan stänga ner hela produktionslinjer eller äventyra kritiska forskningsprojekt.

Innehållsförteckning

- Vad orsakar avgasning i kabelförskruvningsmaterial?

- Vilka material ger lägst avgasningshastighet?

- Hur testar och mäter du avgasningsprestanda?

- Vilka är kraven för olika renrumsklassificeringar?

- Hur väljer man kabelförskruvningar för applikationer med ultrahögt vakuum?

- Vanliga frågor om kabelförskruvningsmaterial med låg avgasning

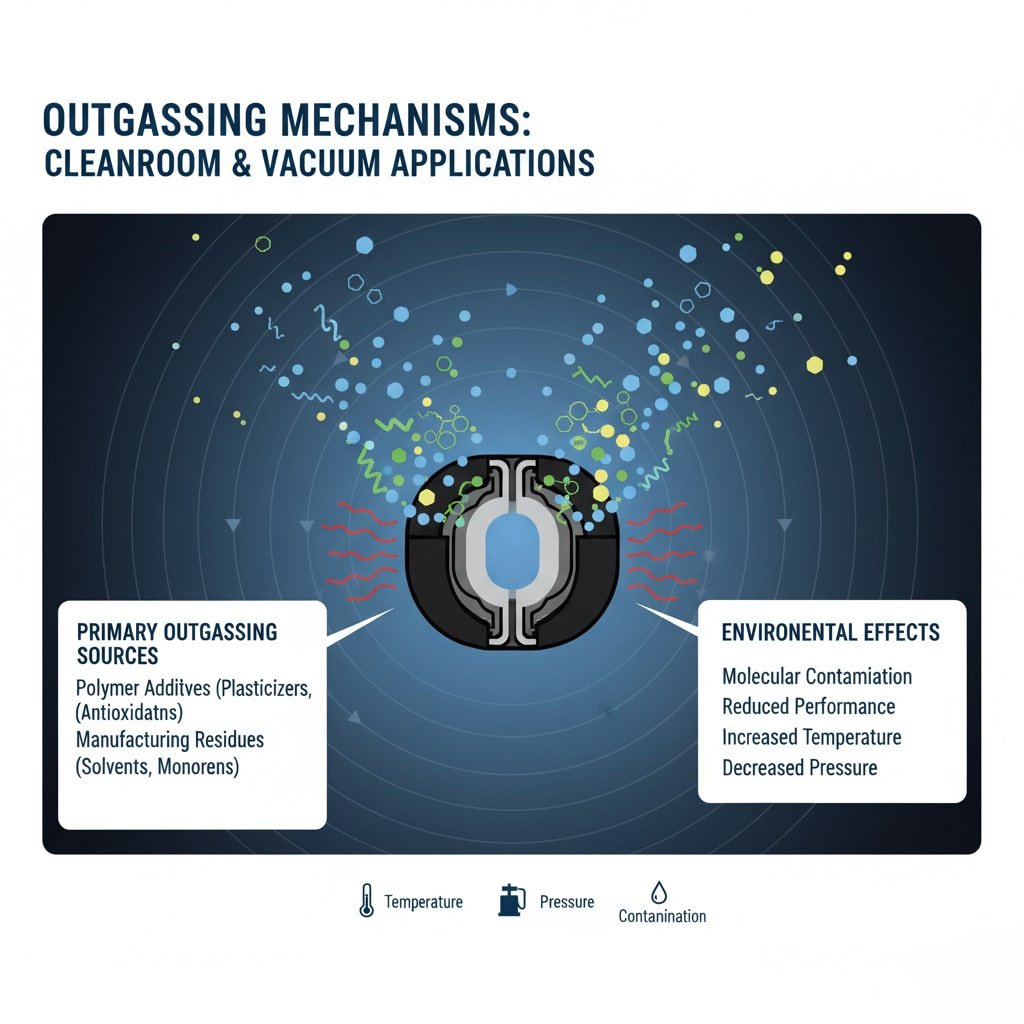

Vad orsakar avgasning i kabelförskruvningsmaterial?

Att förstå mekanismerna för avgasning är avgörande för att välja lämpliga material för renrums- och vakuumtillämpningar.

Utgasning2 uppstår när flyktiga organiska föreningar, mjukgörare och absorberad fukt migrerar från kabelförskruvningsmaterial till den omgivande miljön, med utsläppshastigheter som ökar exponentiellt med temperatur och sjunkande tryck, vilket skapar molekylär kontaminering som kan äventyra känsliga processer och utrustning.

Primära källor till avgasning

Polymera tillsatser:

- Mjukgörare förbättrar flexibiliteten men ökar avgasningen

- Antioxidanter förhindrar nedbrytning men kan förflyktigas

- Processhjälpmedel och formsläppmedel

- Färgämnen och UV-stabilisatorer bidrar till utsläpp

Återstoder från tillverkning:

- Lösningsmedelsrester från bearbetning

- Oreagerade monomerer och oligomerer

- Katalysator- och initiatorrester

- Ytkontaminering från hantering

Jag arbetade med Dr. Sarah Chen, en processingenjör på en halvledarfabrik i Silicon Valley, där standardkabelförskruvningar i nylon orsakade partikelföroreningar i renrummet av klass 1, vilket ledde till 15% produktionsförlust på avancerade logikchip.

Miljöfaktorer

Temperaturpåverkan:

- Avgasningshastigheten fördubblas för varje 10°C ökning

- Termisk cykling påskyndar frisättning av flyktiga ämnen

- Bakning i hög temperatur minskar långtidsutsläppen

- Aktiveringsenergin avgör temperaturkänsligheten

Tryckpåverkan:

- Lägre tryck ökar drivkraften för avgasning

- Vakuumförhållanden förhindrar återabsorption

- Molekylär flödesregim påverkar massöverföringen

- Pumphastigheten påverkar jämviktskoncentrationerna

Tidsberoende:

- Inledande utbrott av hög avgasningshastighet

- Gradvis nedgång enligt potenslag

- Långsiktiga utsläpp i jämviktsläge

- Åldringseffekter på materialegenskaper

Dr. Chen's fabrik krävde en komplett materialutvärderings- och urvalsprocess för att identifiera kabelförskruvningsmaterial med avgasningshastigheter under 1×10-⁹ torr-L/s-cm² för att upprätthålla deras kritiska renhetskrav.

Föroreningsmekanismer

Adsorption på ytan:

- Flyktiga föreningar kondenserar på kalla ytor

- Molekylära lager byggs upp över tid

- Desorption skapar sekundär kontaminering

- Kritiska yttemperaturer påverkar kondenseringen

Kemiska reaktioner:

- Utgasade arter reagerar med processkemikalier

- Katalytiska effekter på känsliga ytor

- Korrosion och etsning av optiska komponenter

- Bildning av icke-flyktiga restprodukter

Generering av partiklar:

- Polymernedbrytning skapar partiklar

- Termisk spänning orsakar materialavskiljning

- Mekaniskt slitage genererar skräp

- Elektrostatisk attraktion koncentrerar partiklarna

Vilka material ger lägst avgasningshastighet?

Materialvalet är avgörande för att uppnå extremt låg avgasning i krävande applikationer.

PTFE-, PEEK- och PPS-polymerer ger avgasningshastigheter under 1×10-⁸ torr-L/s-cm², medan specialbearbetade EPDM- och FKM-elastomerer ger tätningskapacitet med hastigheter under 1×10-⁷ torr-L/s-cm², och elektropolerade komponenter i rostfritt stål bidrar till minimal kontaminering i vakuumsystem.

Polymera materials prestanda

Polymerer med extremt låg avgasning:

| Material | Avgasningshastighet (torr-L/s-cm²) | Temperaturgräns | Viktiga fördelar | Tillämpningar |

|---|---|---|---|---|

| PTFE | <1×10-⁹ | 260°C | Kemiskt inert, låg friktion | UHV, halvledare |

| PEEK | <5×10-⁹ | 250°C | Hög hållfasthet, strålningsresistent | Flyg- och rymdteknik, forskning |

| PPS | <1×10-⁸ | 220°C | God kemisk beständighet | Fordon, elektronik |

| PI (polyimid) | <2×10-⁸ | 300°C | Stabilitet vid höga temperaturer | Rymdtillämpningar |

Alternativ för elastomer:

- EPDM med låg avgasning: <1×10-⁷ torr-L/s-cm²

- Speciellt bearbetad FKM: <5×10-⁷ torr-L/s-cm²

- Perfluoroelastomer: <1×10-⁸ torr-L/s-cm²

- Silikon (lågavgasande kvalitet): <1×10-⁶ torr-L/s-cm²

Överväganden om metallkomponenter

Rostfria stålkvaliteter:

- 316L elektropolerad: <1×10-¹⁰ torr-L/s-cm²

- 304 standardfinish: <1×10-⁹ torr-L/s-cm²

- Passiveringsbehandling minskar avgasning

- Ytjämnhet påverkar utsläppsnivåerna

Alternativa metaller:

- Aluminiumlegeringar med anodiserad yta

- Titan för korrosiva miljöer

- Inconel för högtemperaturtillämpningar

- Koppar för specifika elektriska krav

Jag minns att jag arbetade med Hans, en vakuumingenjör på en forskningsanläggning i München, Tyskland, där de behövde kabelförskruvningar till en partikelaccelerators strålrör som krävde ultrahögvakuum under 1×10-¹¹ torr.

Hans applikation krävde kabelförskruvningar helt i metall med PTFE-isolering och specialbearbetade tätningar för att uppnå de vakuumnivåer som krävdes utan att kompromissa med den elektriska prestandan.

Effekter av bearbetning och behandling

Förberedelse av ytan:

- Elektropolering minskar ytarean

- Kemisk rengöring avlägsnar föroreningar

- Passiveringsbehandlingar förbättrar stabiliteten

- Behandling i kontrollerad atmosfär

Termisk konditionering:

- Bakning i vakuum vid förhöjd temperatur

- Avlägsnar flyktiga föreningar och fukt

- Accelererad åldring för stabilitet

- Verifieringstest för kvalitetskontroll

Kvalitetssäkring:

- Materialcertifiering och spårbarhet

- Batchprovning för avgasningsprestanda

- Statistisk processtyrning

- Kontaminationsfri förpackning och hantering

Hur testar och mäter du avgasningsprestanda?

Standardiserade testmetoder säkerställer tillförlitlig mätning av avgasningshastigheter för materialkvalificering.

ASTM E5953 och NASA SP-R-0022A tillhandahåller standardiserade testmetoder för att mäta total massförlust (TML) och uppsamlade flyktiga kondenserbara material (CVCM), med acceptanskriterier för TML <1,0% och CVCM <0,1% för rymdfarkosttillämpningar, medan ASTM F1408 mäter avgasningshastigheter för vakuumtillämpningar.

Standardiserade testmetoder

Screeningtest enligt ASTM E595:

- 24 timmars exponering vid 125°C i vakuum

- Mäter total massförlust (TML)

- Samlar in flyktiga, kondenserbara material (CVCM)

- Kriterier för godkänd/icke godkänd för rymdtillämpningar

- Allmänt accepterad industristandard

ASTM F1408 Mätning av hastighet:

- Kontinuerlig övervakning av avgasningshastigheten

- Karakterisering av temperatur- och tidsberoende

- Lämplig för konstruktion av vakuumsystem

- Ger kinetiska data för modellering

Anpassade testprotokoll:

- Applikationsspecifika temperaturprofiler

- Testning under längre tid

- Kemisk analys av utgasade ämnen

- Utvärdering av föroreningskänslighet

Testutrustning och testprocedurer

Vakuumsystem:

- Testkammare för ultrahögt vakuum

- Analysatorer för restgaser (RGA)

- Quadrupol-masspektrometrar

- System för tryckmätning

Förberedelse av prov:

- Kontrollerad kapning och hantering

- Mätning av ytarea

- Förberedande konditioneringsprocedurer

- Protokoll för förebyggande av kontaminering

Dataanalys:

- Beräkningar av avgasningshastighet

- Statistisk analys av resultaten

- Arrhenius-modellering för temperatureffekter

- Livstidsprognoser och extrapolering

Tillämpningar för kvalitetskontroll

Materialkvalificering:

- Krav på certifiering av leverantörer

- Verifiering av enhetlighet från batch till batch

- Testning av processvalidering

- Bedömning av långsiktig stabilitet

Produktionsövervakning:

- Statistiska provtagningsplaner

- Trendanalys och kontrolldiagram

- Undersökning av avvikelser

- Program för ständiga förbättringar

Vi på Bepto samarbetar med certifierade testlaboratorier för att kunna tillhandahålla omfattande karakterisering av utgasning för alla våra renrums- och vakuumkompatibla kabelförskruvningsprodukter.

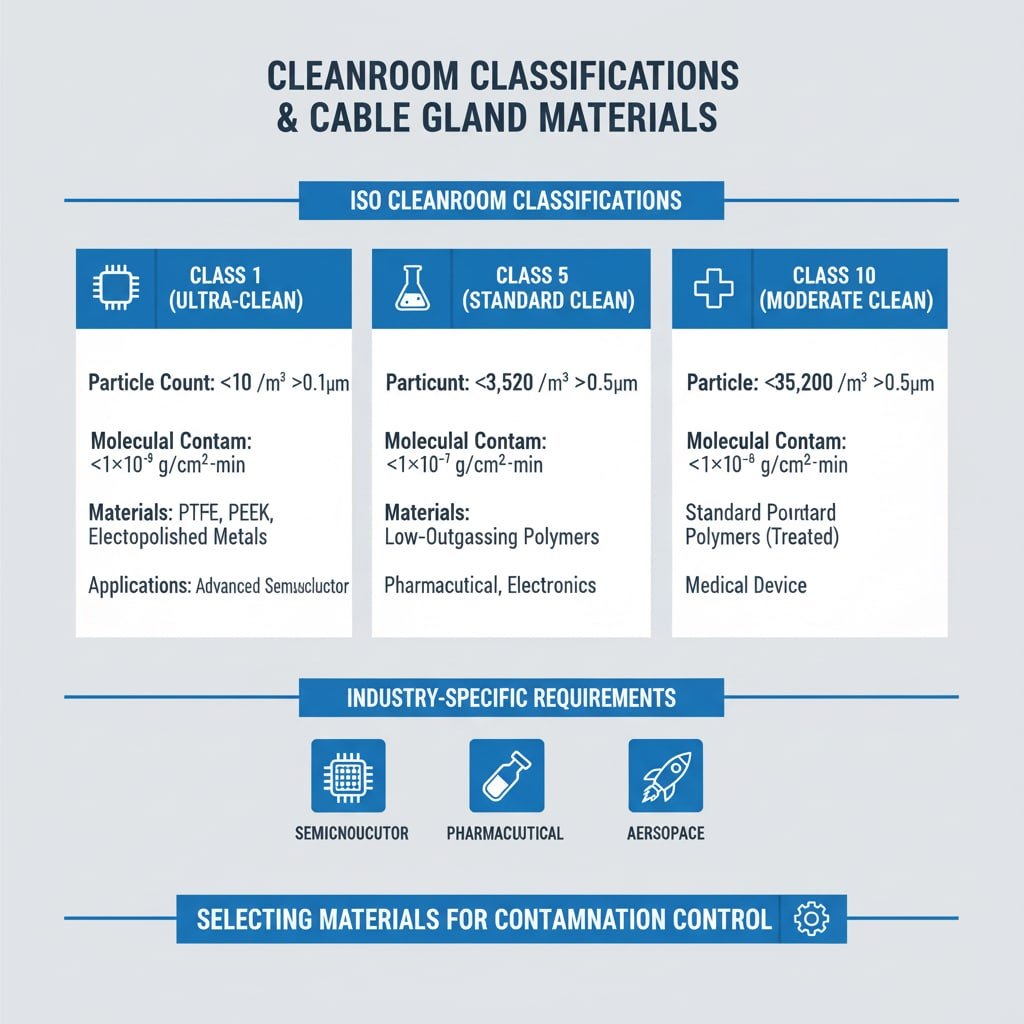

Vilka är kraven för olika renrumsklassificeringar?

Renrumsklassificeringar dikterar specifika materialkrav och åtgärder för kontamineringskontroll.

ISO klass 1 renrum kräver kabelförskruvningsmaterial med partikelgenerering 0,1 μm och molekylär kontaminering <1×10-⁹ g/cm²-min, medan klass 5 miljöer tillåter högre gränser på 0,5 μm och molekylär kontaminering <1×10-⁷ g/cm²-min för halvledar- och läkemedelstillverkning.

ISO-klassificering av renrum

Klass 1-krav (ultrarent):

- Partikelantal: 0,1 μm

- Molekylär förorening: <1×10-⁹ g/cm²-min

- Material för kabelförskruvningar: PTFE, PEEK, elektropolerade metaller

- Tillämpningar: Avancerad halvledarlitografi

Klass 5-krav (standardrengöring):

- Partikelantal: 0,5 μm

- Molekylär förorening: <1×10-⁷ g/cm²-min

- Material för kabelförskruvningar: Polymerer med låg avgasning, behandlade metaller

- Användningsområden: Läkemedelstillverkning, elektronikmontering

Klass 10-krav (måttligt ren):

- Partikelantal: 0,5 μm

- Molekylär förorening: <1×10-⁶ g/cm²-min

- Material för kabelförskruvningar: Standardpolymerer med behandlingar

- Tillämpningar: Tillverkning av medicintekniska produkter

Branschspecifika krav

Tillverkning av halvledare:

- Gränsvärden för luftburen molekylär kontamination (AMC)

- Kontaminering med metalljoner <1×10¹⁰ atomer/cm²

- Organisk förorening <1×10¹⁵ molekyler/cm²

- Krav på fördelning av partikelstorlek

Läkemedelsproduktion:

- USP Class-standarder för steril tillverkning

- Gränsvärden för biobörda och endotoxin

- Kemisk kompatibilitet med rengöringsmedel

- Krav på validering och dokumentation

Flyg- och rymdindustrin samt försvarsindustrin:

- MIL-STD-1246 renlighetsnivåer

- Krav på kontroll av kontaminering av rymdfarkoster

- Stabilitetstestning i termiskt vakuum

- Långsiktig tillförlitlighet för uppdrag

Jag arbetade med Ahmed, som driver en anläggning för läkemedelstillverkning i Dubai, Förenade Arabemiraten, där de behövde kabelförskruvningar för steril fyllning som kräver ISO klass 5-förhållanden med ytterligare krav på biokompatibilitet.

Ahmeds anläggning krävde omfattande materialtester och validering för att säkerställa att kabelförskruvningarna uppfyllde både renlighetskrav och myndighetskrav för läkemedelsproduktion.

Överväganden om installation och underhåll

Installationsprotokoll:

- Renrumskompatibel förpackning

- Förfaranden för kontaminationsfri hantering

- Rengöring och inspektion före installation

- Krav på dokumentation och spårbarhet

Krav på underhåll:

- Scheman för periodisk rengöring och inspektion

- Kriterier och förfaranden för ersättning

- Program för övervakning av föroreningar

- Verifieringstest av prestanda

Kvalitetssäkring:

- Certifiering och dokumentation av material

- Procedurer för installationskvalificering (IQ)

- Testning av operativ kvalificering (OQ)

- Validering av prestandakvalificering (PQ)

Hur väljer man kabelförskruvningar för applikationer med ultrahögt vakuum?

System med ultrahögt vakuum kräver specialutformade kabelförskruvningar och material för att uppnå tryck under 1×10-⁹ torr.

UHV-kabelförskruvningar måste ha en helmetallkonstruktion med PTFE- eller keramikisolering och uppnå läckage <1×10-¹⁰ atm-cc/s helium, samtidigt som de elektriska egenskaperna bibehålls och ger tillförlitlig tätning genom flera termiska cykler från -196°C till +450°C utbakningstemperatur.

Krav på UHV-design

Vakuumprestanda:

- Bastryck: <1×10-⁹ torr möjligt att uppnå

- Läckagehastighet: <1×10-¹⁰ atm-cc/s helium

- Avgasningshastighet: <1×10-¹² torr-L/s-cm²

- Kapacitet för termisk cykling: -196°C till +450°C

Materialval:

- Konstruktion i 316L rostfritt stål

- Elektrisk isolering av PTFE eller keramik

- Metall-mot-metall tätningsgränssnitt

- Elektropolerade ytbehandlingar

Designfunktioner:

- Conflat (CF)-flänsar för UHV-kompatibilitet

- Knivkantstätning med packningar av koppar

- Minimal inre volym och yta

- Kan gräddas till 450°C för konditionering

Hänsyn till elektrisk prestanda

Isoleringskrav:

- Hållfasthet vid högspänningsgenombrott

- Låg läckström <1 nA

- Temperaturstabilitet över arbetsområdet

- Strålningsbeständighet för specifika tillämpningar

Ledarmaterial:

- Syrefri koppar för låg avgasning

- Silver- eller guldplätering för korrosionsbeständighet

- Anpassning till kontrollerad termisk expansion

- Konstruktion för mekanisk avlastning

Skärmning och EMC:

- Kontinuerlig avskärmningsväg genom genomföringen

- Jordanslutningar med låg impedans

- Minimal elektromagnetisk störning

- Kompatibilitet med känsliga mätningar

Exempel på tillämpningar

Partikelacceleratorer:

- Krav på ultrahögt vakuum

- Miljöer med hög strålning

- Exakt elektrisk prestanda

- Långsiktiga tillförlitlighetsbehov

Utrustning för ytanalys:

- Elektronspektroskopiska system

- Verktyg för analys av jonstrålar

- Mikroskop med svepande sond

- Tillämpningar inom masspektrometri

Rymdsimuleringskammare:

- Termisk vakuumtestning

- Kontamineringskänsliga nyttolaster

- Långvariga uppdrag

- Cykling vid extrema temperaturer

På Bepto erbjuder vi specialiserade UHV-kabelförskruvningslösningar som är utformade och testade specifikt för applikationer med ultrahögt vakuum, vilket säkerställer tillförlitlig prestanda i de mest krävande forsknings- och industrimiljöerna.

Slutsats

Att välja rätt kabelförskruvningsmaterial för renrums- och vakuumtillämpningar är avgörande för att förhindra kontaminering som kan äventyra känsliga processer och utrustning. PTFE och PEEK ger de lägsta avgasningsnivåerna för ultrarena miljöer, medan specialbearbetade elastomerer ger nödvändig tätningsprestanda. Förståelse för renrumsklassificeringar och vakuumkrav hjälper till att säkerställa rätt materialval, där ISO-klass 1 kräver de strängaste materialen och UHV-applikationer kräver metallkonstruktion. Standardiserade testmetoder som ASTM E595 ger tillförlitliga kvalificeringsdata, medan korrekta installations- och underhållsprocedurer upprätthåller långsiktig prestanda. På Bepto kombinerar vi omfattande materialexpertis med omfattande testmöjligheter för att leverera kabelförskruvningslösningar som uppfyller de mest krävande renhets- och vakuumkraven. Kom ihåg att genom att investera i lämpliga material med låg avgasning idag förhindrar du kostsamma kontamineringsproblem och produktionsförseningar imorgon! 😉

Vanliga frågor om kabelförskruvningsmaterial med låg avgasning

F: Vilken avgasningshastighet behöver jag för kabelgenomföringar i renrum?

A: ISO klass 1 renrum kräver avgasningshastigheter under 1×10-⁹ g/cm²-min, medan klass 5 miljöer tillåter upp till 1×10-⁷ g/cm²-min. PTFE- och PEEK-material uppfyller vanligtvis dessa krav med korrekt bearbetning och hantering.

F: Kan standardkabelförskruvningar användas i vakuumapplikationer?

A: Standardkabelförskruvningar med konventionella elastomerer och obehandlade ytor är olämpliga för vakuumtillämpningar på grund av höga avgasningshastigheter. Specialiserade lågavgasande material och vakuumkompatibla konstruktioner krävs för tryck under 1×10-⁶ torr.

F: Hur testar jag kabelförskruvningsmaterial för avgasningsprestanda?

A: Använd ASTM E595 för screeningtester som mäter total massförlust (TML) och uppsamlade flyktiga kondenserbara material (CVCM). För vakuumtillämpningar ger ASTM F1408 mätningar av avgasningshastighet. Acceptera material med TML <1,0% och CVCM <0,1% för kritiska tillämpningar.

F: Vad är skillnaden mellan kraven på renrum och vakuumkabelförskruvningar?

A: Renrumstillämpningar fokuserar på partikelgenerering och molekylär kontaminering vid atmosfärstryck, medan vakuumtillämpningar betonar avgasningshastigheter och läckagetäthet vid reducerat tryck. Vakuumsystem kräver vanligtvis strängare materialspecifikationer och konstruktion helt i metall.

F: Hur länge bibehåller kabelgenomföringar med låg avgasning sin prestanda?

A: Korrekt utvalda och installerade kabelförskruvningar med låg avgasning bibehåller sin prestanda i 5-10 år i renrumstillämpningar och 10-20 år i vakuumsystem. Regelbunden övervakning och underhåll enligt anläggningens protokoll säkerställer fortsatt överensstämmelse med renhetskraven.

-

Granska den officiella standarden ISO 14644-1 som definierar klassificeringen av luftens renhet efter partikelkoncentration i renrum. ↩

-

Förstå de vetenskapliga principerna för avgasning och varför det är en kritisk faktor i högvakuum- och renrumsmiljöer. ↩

-

Få tillgång till detaljerna i ASTM E595-standarden, den primära testmetoden för att mäta materialens avgasningsegenskaper i vakuum. ↩